11检验和试验控制程序

- 格式:doc

- 大小:79.50 KB

- 文档页数:5

质量管理体系程序文件版本号:V001 发布日期:2014.12.29实施日期:2014.12.01检验和试验控制程序依据ISO/TS16949:2009(质量管理体系----汽车生产件和相关服务件组织应用ISO9001:2008的特别要求)编号:KJZ2824-2014受控状态:分发号:持有人:编制:审核:批准:对进货、过程和整车进行检验和试验,以验证产品是否满足规定要求。

2 适用范围适用于科嘉公司产品的检验和试验。

同时适用于对供方产品的检验和试验。

3 术语和定义认可的实验室:是指经某一国家承认的认可机构[如:美国实验室认可协会(AZLA)、加拿大标准委员会(SCC)或中国实验室认可委员会(CNACL)]按ISO/IEC17025或国家等效标准为实验室认可进行评审和批准的实验室。

外观项目:是指在车辆完工后即可见的产品。

某些顾客将在工程图样上标注外观项目。

在这些情况下,要求在生产零件提交前对外观(颜色、纹理和织物)进行专门的批准。

计数型数据:可以用来记录和分析的定性数据。

计数型数据通常用合格或不合格的形式收集。

计数型量具:就是把各个零件与某些指定限值比较,如果满足限值则接受该零件,否则拒收。

不合格品:不符合顾客要求和规范的产品或材料。

可疑的产品或材料:任何检验和试验状态不确定的产品或材料。

紧急放行:指因生产急需来不及验证而放行采购产品。

质量记录:是供方按照质量体系文件实施过程的文件化的证据和记录的结果。

(如:检验和试验结果、内部审核结果、校准数据。

)外购零部件:由零部件供应商提供的产品。

(包括原材料、原零部件、成品、半成品。

)4 职责采购部库管员负责外协配套件、外购产品的送检。

质量部检验人员和试验人员对产品的进货检验和试验、过程检验和试验、最终检验和试验负责。

5 工作程序5.1 通则5.1.1 未经工序检验验收合格的产品不准转入下工序加工;未经整车检验验收合格的产品不准交付顾客使用。

5.1.2 检验人员按控制计划、检验规程、过程指导书和/或验收样件对外购零部件及产品进行检验。

检验和试验控制程序检验控制程序1 目的对产品特性进行检验和试验,以验证产品要求得到满足,确保不合格的产品不流入下一道工序。

2 范围适用于采购产品、过程产品及最终产品的检验和试验。

3 职责3.1品质部负责本程序的归口管理。

3.2综合管理部、生产部负责异常产品的联络处置。

4 程序4.1 策划由品质部主管负责对采购产品、过程产品及成品所需检验试验的内容进行策划,编制各类检验技术文件,明确检测点、检测频率、抽样方案、检测项目、检测方法、判别依据、使用的检测设备等。

4.2 采购产品的验证4.2.1对购进的物资、标准件,仓管员核对送货单,确认物料品名、规格、数量等无误、包装无损后,置于待检区,通知检验员检验。

检验员根据进货检验规范和设计要求进行抽样验证,并填写验证记录。

4.2.2验证合格时,检验员在检验记录上加注合格标识并通知相关人员,准予使用。

4.2.4验证不合格时,检验员做出不合格标识,按《不合格品控制程序》进行处理。

4.2.5未经验证的任何产品不得投入生产使用。

4.2.6采购产品的验证方式,可包括:检验、测量、观察、工艺验证、查验合格证明文件等方式的一种或几种。

4.3过程检验4.3.1由检验员按《作业指导书》、《外观检查标准书》及相关技术要求对工序产品进行检验并填写相关工序质量检验记录,并根据检验结果作好检验状态标识。

4.3.2对检验出的不合格品,检验员开具《品质异常联络书》相关栏目后,按《不合格品的控制程序》执行。

4.3.3不合格品不允许流入下道工序。

4.4 最终检验和试验4.4.1产品组装完成后,品质部按照《完成品检验规范》《样品承认书》和相关技术要求对产品进行检验和试验;4.4.2检验或试验不合格时,检验员开具《品质异常联络书》相关栏目后,按《不合格品的控制程序》执行。

4.5 检验和试验记录4.5.1 在检验和试验记录中应清楚地表明产品是否已按规定要求经检验合格,记录应注明负责合格品放行的授权责任者。

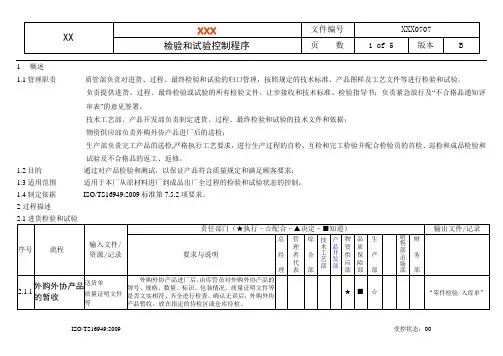

检验和试验控制程序页 数1 of 5版本B1 概述 1.1管理职责质管部负责对进货、过程、最终检验和试验的归口管理,按照规定的技术标准、产品图样及工艺文件等进行检验和试验。

负责提供进货、过程、最终检验或试验的所有检验文件、让步接收和技术标准、检验指导书;负责紧急放行及“不合格品通知评审表”的意见签署。

技术工艺部、产品开发部负责制定进货、过程、最终检验和试验的技术文件和依据; 物资供应部负责外购外协产品进厂后的送检;生产部负责完工产品的送检,严格执行工艺要求,进行生产过程的自检、互检和完工检验并配合检验员的首检、巡检和成品检验和试验及不合格品的返工、返修。

1.2目的 通过对产品检验和测试,以保证产品符合质量规定和满足顾客要求; 1.3适用范围 适用于本厂从原材料进厂到成品出厂全过程的检验和试验状态的控制; 1.4制定依据 ISO/TS16949:2009标准第7.5.2项要求。

2 过程描述 2.1进货检验和试验序号流程输入文件/ 资源/记录责任部门(★执行–☆配合–▲决定–■知道)输出文件/记录要求与说明 总经理管理者代表综合部技术工艺部产品开发部物资供应部品质保障部生产部销售部/市场部财务部2.1.1 外购外协产品的暂收送货单质量证明文件等 外购外协产品进厂后,由库管员对外购外协产品的牌号、规格、数量、标识、包装情况、质量证明文件等是否文实相符、齐全进行检查。

确认无误后,外购外协产品暂收,放在指定的待检区或仓库待检。

★ ■ ☆“零件检验/入库单”检验和试验控制程序页数 2 of 5 版本 B序号流程输入文件/资源/记录责任部门(★执行–☆配合–▲决定–■知道)输出文件/记录要求与说明总经理管理者代表综合部技术工艺部产品开发部物资供应部品质保障部生产部销售部/市场部财务部2.1.2 送检 2.1.2.1库管员填写《零件检验/入库单》通知质检人员进行入厂检验和验证。

☆★“零件检验/入库单”2.1.3 检验进货报检单2.1.3.1检验员根据物料料号和规格,寻找对应的检验指导书,根据检验指导书规定的抽样计划、检验项目、技术要求、检验器具等要求和相关图纸、技术标准及检验文件进行检验或试验。

GFP111检验测量和试验设备控制程序1.目的保证检测仪器处于完好状态,且检测结果精确、无误。

2.适用范畴本程序适用于工程部施工监理业务中所使用的各类(A、B、C)检验、测量仪器设备。

3.引用文件3.1. 《国家建筑工程检测仪器规范》4.定义4.1.检测仪器:指建筑工程过程中所使用的检验、测量仪器设备、工具,共分为A、B、C三类。

A类:指经纬仪、水准仪等较周密仪器B类:指回弹仪、北欧表、千分尺、接地电阻测量表等测量外表C类:指靠尺、卷尺、皮尺、台秤、线锤、小铁锤等其他检测工具。

5.职责5.1.办公室资料员负责各类检测仪器保管、领用登记等治理工作。

5.2.工程部各专业监理人员负责检测仪器购置、送检、爱护、使用。

6.资格或培训专业类检测仪器必须由各专业施工监理人员使用。

7.程序7.1.治理卡办公室负责人接收到新购除卷尺、线锤、小锤子之外的检测仪器时,安排资料员制定《检测仪器的治理卡》(见GFP11-1-F1),制定时须填写检测仪器的编号、类不、名称、型号、厂家、出厂日期、检定日期及有效期、检定单位、修理情形等。

7.2.购置检测仪器已有的,原则上不增购,关于缺项的A、B类或使用量大的C类易耗品,由对口专业负责人拟写工作传签单申请,工程部施工副经理、主管副总经理签定意见后,由专业负责人负责购置,购回后交办公室。

办公室资料员在《建筑工程检测仪器汇总表》(见GFP11-1-F2)上登记。

且制定治理卡,储存合格证,使用讲明等资料。

7.3.调拨、领用7.3.1.办公室资料员负责检测仪器的调拨、发放工作。

领用人领用时应先检查其各类标志(编号、合格证、检定状态、标识)、配件等是否齐全;检查仪器是否状态良好,再在《检测仪器领用记录》(见GFP11-1-F4)上登记领用日期、使用部位、领用人签名。

7.3.2.施工监理人员不得自行转借检测仪器。

7.4.使用使用者应严格按使用讲明及有关规程使用、操作,一旦发生仪器全身和标识的丢失、损坏、脏污等情形,由办公室资料员按公司规定进行处理。

检验和试验控制程序1 目的:规范自原料进厂到成品出厂所实施的检验和测试的程序,从而确保本公司的产品能符合产品的质量标准。

2范围:适用于本公司的产品及构成产品的原物料及其辅料。

3 职责3.1质保部负责产品的过程检验和试验。

3.2工程部u负责编制、批准检验计划文件。

u负责批准产品的例外发行。

u 负责处置质量争议。

3.3 注塑部作业员负责工序产品的自主检验。

4 程序4.1所有产品及其原材料、辅件,均须按照本公司之检验计划文件予以检验。

4.2 原材料检验4.2.1 原材料之检验按照原料检验计划文件予以检验。

4.2.2 进料检验(IQC)在接收仓库送检单后的4小时内必须将待检品检验完毕,并填写“产品检验报告”将相关信息通知各相关部门,如产品不合格按照《不合格品的控制程序》作业。

4.3 过程产品的检验4.3.1 制程检验(IPQC)按照检验计划文件的要求对产品外观、尺寸、装配等项目按规定频次进行抽查,将抽查情况记录于“巡检检验报表”。

4.3.2生产车间正常量产或停机前,须填写“首/未件确认报表”给IPQC作首/ 未件确认。

4.3.3巡检(IPQC)对首/未件进行检验,记录于“巡检检验报表”的相应时间段内,并填写“首/未件确认报表”。

4.3.4作业员应对照首件样品对工序产品外观进行全数自主检验并将检验结果记录于“质量统计表”。

具体参见《首/末件检验规定》。

4.3.5出货检验(OQC)应按照检验计划文件的要求对库存的产品进行抽查并对产品标签、数量以及包装质量进行确认,填写“产品检验报告”。

4.3.6 产品标识按照《产品标识可追溯性控制程序》及《不合格品的控制程序》之相关规定作业。

4.4样品检验试验程序样品主要是指新模试制、模具尺寸或结构更改后试料以及材料更换后试制的产品。

样品的具体参见《样品管理规定》。

4.5内部实验室本公司内部实验室按《实验室工作说明》执行。

4.6外部实验室接受本公司检验、试验和校准服务的外部实验室应符合ISO/IEC17025或国家同等的认可的国家标准。

检验和实验控制程序1 目的对原材料、半成品、成品、生产设备及检验设备的检验和试验过程进行控制,防止未经检验和试验的原材料、成品等投入使用或出厂,造成公司损失。

2 适用范围适用于公司的进料,半成品及成品、生产设备及检验设备的检验和试验过程。

3 术语3.1严重缺点:影响人身安全、产品安全的缺陷,违反相关法律法规要求。

3.2主要缺点:使用后丧失其功能或不能达到设计者所期望的目标的的缺陷。

3.3次要缺点:不影响产品的使用性能,在使用和操作效果上无影响的缺陷。

4 职责4.1采购:负责采购物料及批退物料之协调沟通作业,进料之点收及储存作业。

4.2 技术质量部:负责负责进料、制程、成品的检验及不合格物料的处理追踪,防止不合格物料投入工4.3 生产部:负责对生产操作人员进行培训;负责依技术文件要求进行生产;负责参与物料审查确认5 工作程序5.1进料检验5.1.1进料点收5.1.1.1供应商送货时,仓库依供应商的《送货单》核对进料之订单号、品名、料号、数量是否相符。

核对无误后通知采购进行验收,并将该批物料置于待检区待IQC检验。

5.1.1.2采购确认《送货单》与《采购订单》内容无误后,开出《进料验收单》通知IQC 检验。

5.1.1.3进料点收不符之处理A) 订单号、品名、料号不符,采购人员知会供应商,并将物料退回供应商处理。

B) 数量不足,采购通知供应商补足数量或作退货处理。

C) 数量超送,仓库人员应通知采购,并判断是否办理追加数量,或将超额部分退回供应商。

5.1.2进料检验5.1.2.1 IQC接到《进料验收单》后,参照《合格供应商名单》及承认书,确认来料供应商为合格供应商,且材料为承认合格物料。

5.1.2.2 IQC依《进料验收单》核对进料订单号、品名、料号、数量是否相符。

5.1.2.3 IQC依《抽样计划》进行取样,并依相关检验标准进行检验,检验结果记录于《IQC 检验记录表》。

5.1.2.4 对于部分厂内无法测试之项目,需请供应商提供检测报告。

家富卫生用品有限公司制程检验控制程序文件编号: JF-Q P-11文件版本: A. 0编写:审核:批准:生效日期: 2014年03月06日制程检验控制程序1、目的:为了对工序各检验环节进行控制,保证优良的品质,公司制订从来料到交付各个阶段的检验,试验控制程序,不良品不进入下一道工序,不合格品不出厂。

2、适用范围:公司所有生产工序检验。

3、职责:3.1 QC主管/经理负责建立从原材料/配件入厂到成品出货的一整套质量检验,试验程序,规格及QC作业指导书。

3.2各部门主管经理负责协助QC人员的检验工作3.3 QC人员按产品检验规格书,重点岗位品质检验标准,检查配件/成品负责标识。

4、定义:4.1首件产品----是指新产品在刚投入批量生产时,工艺参数或结构变化后,或经过停产,改变设计再重新生产出来的首件成品。

4.2 自检----有关生产工场操作者在生产过程中对配件或成品进行自我检查。

自检不作收货标准。

4.3 全检----在生产线适当之工位设置,专门负责全检配件,半成品或成品的装配部检查员,全检检验员不负责修理责任。

4.4 巡检----生产工序中,品质部相关人员定时到各工序按要求进行检捡行动。

此工序不包括收货检验。

4.5 收货验查----啤件由品质部QC进行收货的抽样检查,QC进行抽检后收货,品质部IPQC按规定时间在生产的产品为单位对装配线生产出的半成品或成品进行抽查收货。

4、培训:所有QC检查员必须经过培训合格,持证上岗。

5、程序:5.1首件产品检验和试验5.1.1在每道工序正式投产前,生产部门交付首件样品给IPQC确认,IPQC跟据检验标准核对首件,如:颜色、用料、重量、尺寸、外观、结构功能等是否符合要求,填写《首件检验报告》;如与实样,IPQC签首件给生产部并通知生产部正式投产.5.1.2在新产品笫一次投产或老产品改过结构后,测试员必须在生产之前进行全面检验和测试。

5.1.3不合格测试报告送交工程部或相关部门。

5. 职责:5.1品管部经理负责监督和管理各类产品的质量检验活动,审批检验报告,决定不合格品 处理方式,参与制定并验证纠正和预防措施。

5.2品管部检验人员负责按规定的标准和方法实施进货检验、过程检验、产品审核和最终 检验活动,如实记录检测过程和结果,正确判定产品质量合格或不合格,并及时处 理或汇报不合格情况。

5.3品管部负责测量器具(设备)的检验、校准和产品试验活动。

5.4技术部负责对设备(设施)、工装进行检测、验证或确认活动。

5.5生产部生产(操作)者负责对所生产(加工)的产品进行首检、自检、互检和全尺寸 检验活动。

6. 流程6.1原材料检验6.1.1采购产品进厂后,仓管员根据订购单核对材料名称、规格、型号、数量、材质 是否一致。

产品合格证、材料检验报告单等文件是否齐全。

若全部符合则将来 料存放待检区并填写《收料单》,通知材料检验进行检验或验证。

6.1.2材料检验科依《材料检验指导书》对来料进行检验或验证,检验完成后,将检 验结果记录于《零部件检验报告》中。

同时收集并妥善保存供货商提供的相关 品质报告等备查。

必要时可定期委托具有资质的外部检测(实验)机构进行验 证。

6.1.3若进料为合格,品管主管审批即可。

若进料为不合格,检验员应在产品上贴“不 合格”标签,并通知仓库转运到不合格品区待处理,同时填写《外购外协件质量 反馈单》,进料检验不合格品按《不合格品控制程序》进行处理。

6.1.3当来料检验不合格严重时,进料检验人员填写《质量改进要求表》,经品管部主 管以上人员审核后,发放供应商进行原因分析并回复纠正措施,山品管部负责 追回纠正措施报告并对供应商改善效果进行确认并记录。

6.1.4本公司所有原材料都需经过检验或验证后才能入库、生产使用。

6.1.5库存原材料、半成品、辅助材料等超过规定贮存时间(或保质期)时,使用前 应进行质量检验,以确保符合质量要求。

6.1.6进货产品检验过程中,品管部应对供货商产品的质量考核进行统计,具体参照 《采购及外包控制程序》规定执行。

1 目的Objective对检验、测量和试验设备以及整个测量系统进行控制、校正和维护,保证其使用时不确定度已知,并与所要求的测量能力相一致。

This is to control, calibrate and maintain the inspection, measuring and test equipment as well as the whole measurement system, so as to ensure the uncertainty degree is known during usage and is the same to the measuring capability required.2 适用范围Applicable Scope适用于证实产品符合规定要求的检验、测量和试验设备(包括检具)以及整个测量系统的控制。

This is applicable to the control of inspection, measurement & test equipment (including calibration equipment) and the whole measurement system that are used to prove if the products conform to the requirements.3 职责3.1 质量部负责检验、测量和试验设备的校验以及测量系统分析。

The Quality Department is responsible for the calibration of the inspection, measuring and test equipment as well as the analysis of the measurement system.3.2 技术工程部对检验、测量和试验设备的适用性负责。

检验和试验控制程序检验和试验制度与控制程序jwt/qp09-a/01.目的规范检验和试验,防止未经检验和试验及不合格的产品投入使用、加工和交付。

2.范围适用于对产品的入库检验和试验、过程控制中的检验和试验及产品最终检验和试验。

3.职责3.1技质部是检验和试验的归口管理部门。

负责编制检验卡/指导书,负责生产全过程的检验和试验,对产品的合格与否进行判断。

3.2生产车间负责管理实行生产过程的送检、互检,确保不合格的产品不转序,并配合处理不合格品。

4.工作程序4.1进货验证(检验):4.1.1订货回去的原材料、外协加工模具进厂后,由质检人员根据原材料技术要求或与供方签订的供货协议/合同进行验证。

对原材料的验证结果记录在《进货物资验证记录》中,对外协加工的模具通过检验产品的符合性来进行,结果记录在《检验记录》中。

4.1.2发货检验内容包含:a.供货方与否为合格供方;b.原材料供应商应提供该批供货产品的合格证明书,必要时要求提可供检测数据和检验报告;c.外观检查,包括产品的包装量、数量、商标、品牌、规格型号;d.5.对重要原材料、部件、元件、特种控制件要查验相关证件的有效性、合法性、匹配性,如《安标证》的有效期;部件、元件所标注的内容与《安标证》是否一至,防止假证或赜弥っ鳌4.1.3检验合格后,方可入库或由生产车间导入生产。

例如检验不合格,应当通告供销部订货人员联系处置。

4.2过程检验:过程检验分为首检、自检、巡检、工序完工检验4.2.1首(末)件检验4.2.1.1在如下情况时应展开首检,避免工序因素的变化引致夏秋间的除役:a.每批加工的首件;b.调整或改良工艺后加工的首件;c.设备维修或工装更换维修后加工的首件;d.换班后加工的首件。

4.2.1.2首检由质检员展开,质检员应当将检验合格的首件产品上做出标识,并留存至该批产品竣工。

首件检验未经合格,严禁稳步加工或作业。

首件检验应当核对《工序检验记录》。

4.2.2自检操作方式人员在正常生产时,应当按规定的检查频次、检查项目对加工的产品展开送检,将存有外观瑕疵的不合格品挑选出,与合格品分离置放。

产品检验和试验控制程序一、程序目的产品检验和试验控制程序的目的是确保所生产的产品符合质量要求和规格,并保证产品在出厂前经过检验和试验的合格性。

二、程序适用范围本程序适用于所有生产过程中需要进行产品检验和试验的环节,并适用于所有产品类型。

三、程序要求1. 检验和试验计划在生产过程中,由质量部门负责编制详细的检验和试验计划,包括所需的设备、材料、方法和标准等内容。

计划应事先确定,并在产品进入相应环节时及时执行。

2. 检验和试验设备质量部门应配备符合要求的检验和试验设备,并对其进行定期的校准和维护,确保设备的准确性和可靠性。

3. 检验和试验方法根据产品的特点和要求,选择合适的检验和试验方法。

对于频繁进行的检验和试验,应采用标准化的方法,以保证结果的准确性和可比性。

4. 检验和试验记录质量部门应对每次检验和试验的结果进行记录,并及时归档。

记录应包括检验和试验的日期、方法、设备、结果等信息,以备后续验证和追溯。

5. 异常处理当检验和试验结果不符合要求时,应立即采取措施进行纠正和处理。

质量部门应负责调查并记录异常情况,并在纠正措施得到执行后重新进行检验和试验,确保产品合格。

6. 检验和试验结果评定根据产品的规格和要求,对检验和试验的结果进行评定。

评定应根据设定的标准和限值,确保产品达到质量要求。

7. 认证和审计质量部门应定期进行内部和外部的认证和审计,以确保产品检验和试验控制程序的有效性和符合性。

认证和审计应包括程序的合规性、记录的完整性和设备的有效性等方面。

四、程序执行1. 生产过程中,相关操作人员应按照检验和试验计划的要求进行操作,确保检验和试验的顺利进行。

2. 检验和试验结果应及时记录,相关人员应按照标准的规范要求进行记录,以备后续分析和评定。

3. 当发现异常情况时,相关人员应及时报告给质量部门,并按照质量部门的要求进行纠正和处理。

4. 检验和试验的结果应及时评定,并由质量部门确认合格后,方可继续生产流程。

产品检验和试验控制程序1. 引言产品检验和试验是确保产品质量的重要环节。

通过对产品进行检验和试验,可以验证产品是否符合规定的质量要求,并确保产品符合用户的需求和期望。

为了确保检验和试验的有效性和一致性,需要建立适当的产品检验和试验控制程序。

本文档旨在介绍产品检验和试验控制程序的制定和实施,以及相关的流程和注意事项。

2. 程序制定制定产品检验和试验控制程序应遵循以下步骤:2.1 确定检验和试验的目标在制定检验和试验控制程序之前,需要明确检验和试验的目标。

目标应具体明确,并且与产品质量要求相一致。

2.2 确定检验和试验内容和方法根据产品的特点和质量要求,确定应进行的检验和试验内容。

同时,选择适当的检验和试验方法,确保能够准确、全面地评估产品的质量。

2.3 制定检验和试验控制计划制定检验和试验控制计划,包括检验和试验的时间安排、责任人、检验和试验的方法和要求等。

确保检验和试验能够按照计划进行,并能够准确记录和追踪检验和试验的结果。

2.4 建立检验和试验记录和报告系统建立检验和试验记录和报告系统,确保能够及时、准确地记录和汇报检验和试验的结果。

记录和报告的内容应包括检验和试验的时间、方法、结果以及处理措施等。

2.5 制定纠正措施和持续改进计划如果在检验和试验过程中发现产品不符合要求,需要制定相应的纠正措施,并建立纠正措施的跟踪和监控系统。

同时,应定期评估检验和试验的效果,并制定持续改进计划,不断提高产品质量。

3. 程序实施在实施产品检验和试验控制程序时,需要注意以下事项:3.1 培训和培训记录对参与产品检验和试验的人员进行培训,确保其了解程序要求和操作方法。

并建立相应的培训记录,记录培训的内容、时间和参与人员等信息。

3.2 设备和工具的校准和维护建立设备和工具的校准和维护计划,定期对使用的设备和工具进行校准和维护。

确保设备和工具的准确性和可靠性,保证检验和试验的准确性和可靠性。

3.3 抽样方法和样本数量的确定根据产品的特点和质量要求,确定合适的抽样方法和样本数量。

检验和试验控制程序编制:审核:批准:2022-4-9发布2022-4-9实施XXX机电有限公司发布1 目的对进货、过程和最终产品进行检验和试验,以验证产品是否满足规定要求。

2 范围适用于本公司产品的检验和试验。

同时适用于对供应商产品的检验和试验。

3 引用文件QMSP62《人力资源管理程序》QMSP83《不合格品控制程序》QMSP85《持续改进、纠正和预防措施控制程序》QMSP424《记录控制程序》QD74-1《采购产品技术要求及检验要求》4 术语和定义认可的实验室:是指经某一国家承认的认可机构。

计数型数据:可以用来记录和分析的定性数据。

计数型数据通常用合格或不合格的形式收集。

计量型数据:可以用来记录和分析的定量数据。

不合格品:不符合顾客要求和规范的产品或材料。

可疑的产品或材料:任何检验和试验状态不确定的产品或材料。

紧急放行:指因生产急需来不及验证而放行采购产品。

记录:是供方按照质量体系文件实施过程的文件化的证据和记录的结果。

(如:检验和试验结果、内部审核结果、校准数据。

)外购品:由供方提供的产品和加工(包括原材料铝锭、脱模剂、外协浸渗和氧化等)5 职责质检部负责进货检验。

质检部检验人员对产品过程检验和试验、最终检验和试验负责。

6 工作流程和内容6.1 通则6.1.1 未经工序检验验收合格的产品不准转入下工序加工;未经最终检验验收合格的产品不准交付顾客使用。

6.1.2 检验人员按控制计划、检验规程、过程指导书和/或验收样件对外购物料及产品进行检验。

6.1.3 试验人员按控制计划、过程指导书、试验规范对产品进行试验。

6.1.4 检验和试验人员须按《人力资源管理程序》考核合格后经授权上岗。

6.1.5 对所需委托实验室进行的检验、试验,应确认对实验室的要求:1)本公司内部实验室,按《监视和测量设备及实验室管理程序》的规定执行。

2)当顾客有要求时,对原材料的化学成分、对零部件的检测可以委托经国家认可的实验室进行检测。

为确保公司压力容器产品的理化检验质量得到有效控制作出规定。

2范围适用于理化检验的人员、过程、记录与报告、试样、理化检验结果的确认与复验、理化试验人员管理等过程的内容和要求。

适用于理化检验控制。

3职责3.1理化责任人对理化检验质量控制归口负责。

3.2理化试验室负责本公司的理化试验工作,承担化学成分分析、机械性能试验、硬度试验等。

3.3技术负责人批准通用工艺文件。

4程序3.1理化检验人员管理3.1.1人员培训及考核4. 1.1.1人员上岗要求理化试验人员应经过培训考核,并具有相应的专业技术证书。

试验人员熟练掌握并执行试验操作规程和标准。

4.1.1.2培训及考核理化责任人应根据检验的需要会同企管办制订人员培训计划,委托法定的培训机构进行培训和考试,经考试合格取得资格证的原件应交企管办保存。

试验人员应持相应项目上岗。

4.2理化检验文件理化检验作业规范由理化责任人根据产品需要组织编制并审核,技术负责人批准。

其内容应包括:试验标准、试验方法、试验项目等,并具可操作性。

4.3试验执行及来样保管4.3.1凡需进行力学性能试验、化学成分分析、硬度试验的一律由公司理化室进行检验,并在检验报告上写明试验项目数量及试验要求、合格标准、完成时间等内容随同试样送理化试验室进行试验。

4.3.2试验前,试验人员应首先检查试样是否符合规定,如不能满足时,应拒绝接受。

4. 3.3理化试验室应对试验结果的正确性负责。

对来样均应建立原始记录台帐,并保存好理化试样和余料,保存时间三个月,特殊情况经协商后在委托单上注明保存时间。

4.4试验记录及报告的编制、审核、发放、归档和保存相应方法的理化试验结果的记录由试验员负责记录并出具报告,理化责任人分别对各项报告进行审签。

经审签后的报告由试验员分发至规定的区域。

未经理化责任人审核和加盖试验专用章的报告一律无效。

试验的原始数据记录、报告等资料由理化室负责保存,保存期限为5年。

5.5理化试验试样的制备4.5.1化学成分分析试样由材料检验员或试验人员按检验规程的要求和规定的位置取样,力学性能试验试样由检验人员负责安排,并按试样工艺卡要求进行加工。

1 目的Objective 对原材料、协配件、半成品、成品进行检验和试验,防止不合格的原材料、协配件非预期使用,不合格半成品转序,不合格成品出厂。 This is to inspect and test the raw material, components, semi-finished and finished products to avoid the nonconforming raw materials and components from unexpected usage, to avoid the defective semi-finished product from flowing into the next process and to avoid the defective finished product from releasing out of the factory. 2 适用范围Applicable Scope 适用于本公司的原材料、协配件、半成品、成品的检验和试验控制。 This is applicable to the control over the inspection and test of the raw materials, components, semi-finished and finished products of the company. 3 职责Responsibility 3.1 质量部负责原材料、协配件、半成品、成品的入库检验和验证的归口管理。 The Quality Department is responsible for the incoming inspection and test of the raw material, components, semi-finished and finished products. 3.2 技术工程部负责制订和发放原材料、协配件、半成品、成品的图样、检验规程及相关接收标准。 The Engineering Department is responsible to formulate and release the drawings, inspection procedures and relevant receiving standards applicable to the raw materials, components, semi-finished and finished products. 4 工作程序Work Procedures 4.1 检验和试验前的准备Preparation Prior to the Inspection and Test 4.1.1 由质量部根据《控制计划》和检验指导书,在开始检验工作之前,复查是否已经对每项重要检验项目的方式和方法做出规定,其内容包括:检验方法、检验工具及精度、抽样方法、评定方法、记录方法,注明可能需要提供的质量保证书/自检报告、要求和验证方式。 Prior to inspection, the Quality Department shall refer to the “Control Plan” and Inspection Instruction, checking if the inspection way and method for each important item have been regulated, including: inspection approach, inspection tools and their precision, sampling method, assessment approach and recording method, as well as the remarks on necessary quality warranty/self-inspection report, requirements and verification way. 4.1.2 在制订计数特性数据接收抽样计划时,接收准则必须是C=0抽样计划。 When formulating the sampling plan for the receipt of counting characteristic data, the principle of receipt must be C = 0 sampling plan. 4.1.3 检验方式Inspection Approach 抽检:检验员对原辅料、协配件、半成品、成品的抽样检查。 Sampling Inspection: It means that the inspector conducts the inspection of raw materials, components, semi-finished and finished products on sampling basis. 全检:指检验员对加工过程中的产品进行的全部逐个检查。 Full Inspection: It means that the inspector conducts the inspection of all the products in machining process one by one. “三检制”:自检、互检、专检。 3-Inspection System: Self-inspection, Reciprocal Inspection and Special Inspection. 4.2 进货检验和试验Incoming Inspection and Test 4.2.1 原材料、协配件到货后,仓库保管员填写《产品送检单》和随货的质量证明文件一同送交质量部,特殊产品必须附有质量证明文件。 At the arrival of raw materials and components, the storekeeper shall fill up the Product Inspection Form, and submit it to the Quality Department along with the quality certificates. Special products must be attached with quality certificates. 4.2.2 质量部接到《产品送检单》后,由检验员对其送检产品按规定进行抽检,需要时,原材料进行化验分析,并作好原始记录。 After receipt of the “Product Inspection Notice” by the Quality Department, the inspector shall sample inspect the delivered products according to the regulations, while the raw material is sent to the laboratory for analysis. Make the original records properly. 4.2.3 对无手段和能力进行检验的产品,质量部通知制造部进行小批量试装或加工,并作好标识和记录。原材料可依据随货质量证明文件进行判断。 For the products beyond AICQ inspection capabilities, the Quality Department shall inform the Manufacturing Department to conduct small batch trial assembly or machining, and make labels and records properly. The raw materials can be judged per the quality certificates attached. 4.2.4 对因生产急需来不及检验的且可以追回的协配件,由制造部向总经理办公室申请紧急转序,填写《紧急例外放行申请单》,经总经理办公室审批同意方可放行,同时作好标识和记录并进行跟踪,经检验员后续及时抽检,发现不合格,立即追回。 For the components that are not inspected due to the urgency of production yet can be called back, they can be released only after the Manufacturing Department fills in urgent application for process transfer and submits it to the GM Office for approval. Meanwhile, make labels and records properly, and conduct tracking. The inspector shall duly conduct follow-up sampling inspection, and any unacceptable products shall be immediately called back. 4.2.5 抽检合格,由检验员开出《产品合格通知单〉入相应仓库。 If the sample inspection is acceptable, the inspector shall issue the Acceptance Parts Certificate, and admit the goods to the corresponding warehouse. 4.3 过程检验和试验Process Inspection and Test 4.3.1 首件检验 initial inspection 每班开班前或转换产品类型/工装时,必须进行首件检验。操作者自检必须合格后,交检验员检验并作好检验记录。首件检验合格后,才可进行批量生产。 It is required to take initial inspection before the first shift starts or the type of production / tooling changes. After the self-inspection by operators is acceptable, inspectors should take inspection and record. The mass-production should be started if the initial inspection is acceptable. 4.3.2 在生产过程中,操作者应按照SOP要求作好自检。并对上道工序作好互检。 The inspector must conduct the self-inspection strict accordance with the requirements of SOP, and take mutual-inspection for the last working procedure.. 4.3.3 检验员须按规定要求作好巡检工作。 The inspector should inspect during around the workshop based on the requirement. 4.3.4 每批产品加工完后,在转到下道工序前,必须报检验员检验合格后,才能留转到下到工序。 After every batch product processing, they must be sent to inspectors for inspection before the next working procedure. 4.4 最终检验和试验Final Inspection and Test 4.4.1 最终检验由制造部检验工序操作员负责,并作好检验记录。质量部检验员按《通用检验规程》规定进行监控。。