烧结砖车间工艺流程图

- 格式:docx

- 大小:16.22 KB

- 文档页数:1

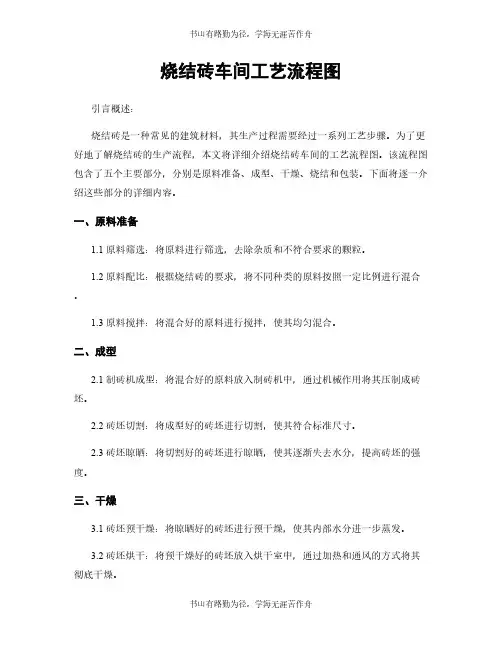

烧结砖车间工艺流程图引言概述:烧结砖是一种常见的建筑材料,其生产过程需要经过一系列工艺步骤。

为了更好地了解烧结砖的生产流程,本文将详细介绍烧结砖车间的工艺流程图。

该流程图包含了五个主要部分,分别是原料准备、成型、干燥、烧结和包装。

下面将逐一介绍这些部分的详细内容。

一、原料准备1.1 原料筛选:将原料进行筛选,去除杂质和不符合要求的颗粒。

1.2 原料配比:根据烧结砖的要求,将不同种类的原料按照一定比例进行混合。

1.3 原料搅拌:将混合好的原料进行搅拌,使其均匀混合。

二、成型2.1 制砖机成型:将混合好的原料放入制砖机中,通过机械作用将其压制成砖坯。

2.2 砖坯切割:将成型好的砖坯进行切割,使其符合标准尺寸。

2.3 砖坯晾晒:将切割好的砖坯进行晾晒,使其逐渐失去水分,提高砖坯的强度。

三、干燥3.1 砖坯预干燥:将晾晒好的砖坯进行预干燥,使其内部水分进一步蒸发。

3.2 砖坯烘干:将预干燥好的砖坯放入烘干室中,通过加热和通风的方式将其彻底干燥。

3.3 砖坯冷却:将烘干好的砖坯进行冷却,使其温度逐渐降低,为后续的烧结做准备。

四、烧结4.1 砖坯装炉:将冷却好的砖坯装入烧结窑中,注意合理摆放,以保证砖坯的均匀加热。

4.2 烧结过程:通过控制烧结窑内的温度和时间,使砖坯中的矿物质发生化学反应,形成坚固的烧结砖。

4.3 烧结冷却:烧结完成后,将烧结砖从窑中取出,进行冷却,使其温度逐渐降低,达到室温。

五、包装5.1 砖坯检验:对烧结砖进行外观和尺寸检验,确保其符合质量要求。

5.2 砖坯打包:将合格的烧结砖进行打包,以便储存和运输。

5.3 砖坯存储:将打包好的烧结砖进行储存,确保其质量不受损坏。

结论:烧结砖车间的工艺流程图包括原料准备、成型、干燥、烧结和包装五个主要部分。

每个部分都有相应的细分步骤,如原料筛选、制砖机成型、砖坯烘干等。

这些步骤的顺序和操作方法对于烧结砖的质量和生产效率具有重要影响。

通过了解和掌握这些工艺流程,可以更好地指导烧结砖生产过程,提高产品质量和生产效率。

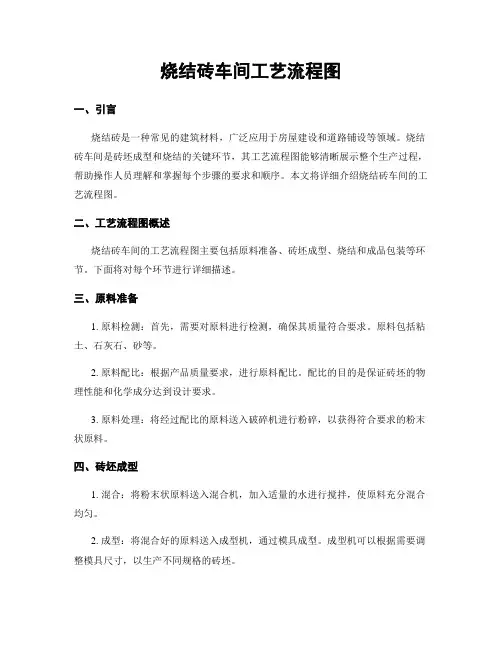

烧结砖车间工艺流程图一、引言烧结砖是一种常见的建筑材料,广泛应用于房屋建设和道路铺设等领域。

烧结砖车间是砖坯成型和烧结的关键环节,其工艺流程图能够清晰展示整个生产过程,帮助操作人员理解和掌握每个步骤的要求和顺序。

本文将详细介绍烧结砖车间的工艺流程图。

二、工艺流程图概述烧结砖车间的工艺流程图主要包括原料准备、砖坯成型、烧结和成品包装等环节。

下面将对每个环节进行详细描述。

三、原料准备1. 原料检测:首先,需要对原料进行检测,确保其质量符合要求。

原料包括粘土、石灰石、砂等。

2. 原料配比:根据产品质量要求,进行原料配比。

配比的目的是保证砖坯的物理性能和化学成分达到设计要求。

3. 原料处理:将经过配比的原料送入破碎机进行粉碎,以获得符合要求的粉末状原料。

四、砖坯成型1. 混合:将粉末状原料送入混合机,加入适量的水进行搅拌,使原料充分混合均匀。

2. 成型:将混合好的原料送入成型机,通过模具成型。

成型机可以根据需要调整模具尺寸,以生产不同规格的砖坯。

3. 压制:成型后的砖坯需要经过压制,以提高砖坯的密度和强度。

压制机会对砖坯进行一定的压力处理。

五、烧结1. 预热:将成型好的砖坯送入预热窑进行预热处理。

预热的目的是使砖坯内部的水分蒸发,避免在高温下产生爆裂。

2. 烧结:预热后的砖坯送入烧结窑进行烧结。

烧结过程中,砖坯会经历高温下的烧结反应,使其表面变得坚硬,内部结构紧密,从而提高砖坯的强度和耐久性。

3. 冷却:烧结后的砖坯需要经过冷却处理,使其温度逐渐降低,以防止过快冷却引起的开裂。

六、成品包装1. 检验:砖坯冷却后,需要进行质量检验。

检验包括外观检查、尺寸测量、强度测试等。

2. 分类:根据质量检验结果,将合格的砖坯进行分类,以备后续包装和销售。

3. 包装:将合格的砖坯进行包装,常见的包装方式有纸箱包装和托盘包装。

包装后的砖坯可以直接出厂或存放在仓库中等待销售。

七、总结烧结砖车间的工艺流程图对于车间操作人员来说是必备的工具,它能够清晰展示整个生产过程,帮助操作人员理解和掌握每个步骤的要求和顺序。

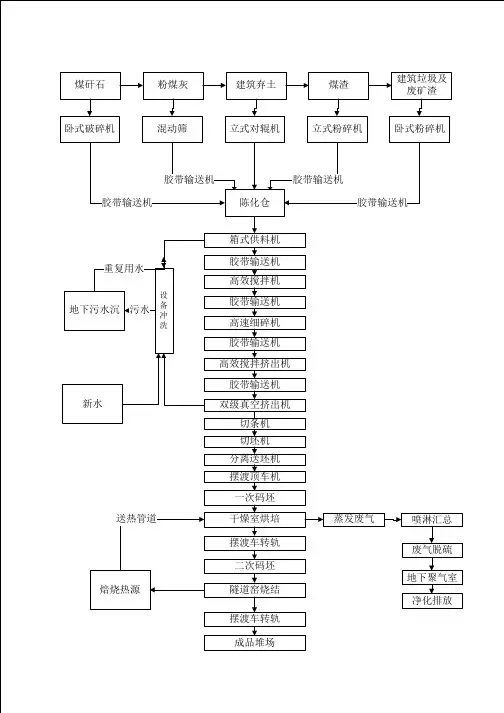

烧结车间工艺流程烧结系统工艺流程图—15 主要工艺技术特点和节能降耗及环保措施5.1 新建烧结系统做到工艺流程简洁流畅,节省工程投资。

5.2 新建烧结生产所需的原料准备系统和配料系统均集中在料仓进行,简化了生产流程和工序间的中间环节,减少了劳动定员,便于生产管理。

烧结系统的成品筛分间筛出的返矿和成品矿通过皮带机直接给到配料室的返矿仓和高炉炉前烧结矿仓,成品的运输减少了转运次数,这样不仅减少了皮带机,转运站,而且减低了转运过程中对成品矿的损坏程度,保证了入炉烧结矿的质量。

烧结大烟道的除尘灰和烧结机下来的散料,经灰-1皮带机和灰-2皮带机直烧结系统工艺流程图—15 主要工艺技术特点和节能降耗及环保措施5.1 新建烧结系统做到工艺流程简洁流畅,节省工程投资。

5.2 新建烧结生产所需的原料准备系统和配料系统均集中在料仓进行,简化了生产流程和工序间的中间环节,减少了劳动定员,便于生产管理。

烧结系统的成品筛分间筛出的返矿和成品矿通过皮带机直接给到配料室的返矿仓和高炉炉前烧结矿仓,成品的运输减少了转运次数,这样不仅减少了皮带机,转运站,而且减低了转运过程中对成品矿的损坏程度,保证了入炉烧结矿的质量。

烧结大烟道的除尘灰和烧结机下来的散料,经灰-1皮带机和灰-2皮带机直烧结车间工艺流程烧结系统工艺流程图—15 主要工艺技术特点和节能降耗及环保措施5.1 新建烧结系统做到工艺流程简洁流畅,节省工程投资。

5.2 新建烧结生产所需的原料准备系统和配料系统均集中在料仓进行,简化了生产流程和工序间的中间环节,减少了劳动定员,便于生产管理。

烧结系统的成品筛分间筛出的返矿和成品矿通过皮带机直接给到配料室的返矿仓和高炉炉前烧结矿仓,成品的运输减少了转运次数,这样不仅减少了皮带机,转运站,而且减低了转运过程中对成品矿的损坏程度,保证了入炉烧结矿的质量。

烧结大烟道的除尘灰和烧结机下来的散料,经灰-1皮带机和灰-2皮带机直烧结系统工艺流程图—15 主要工艺技术特点和节能降耗及环保措施5.1 新建烧结系统做到工艺流程简洁流畅,节省工程投资。

烧结砖车间工艺流程图一、引言烧结砖是一种常见的建筑材料,具有良好的耐火性能和耐久性。

烧结砖车间是生产烧结砖的关键环节,其工艺流程图对于生产过程的控制和优化至关重要。

本文将详细介绍烧结砖车间的工艺流程图。

二、原料准备1. 原料收集与储存:烧结砖的主要原料包括黏土、煤炭和其他添加剂。

原料应按照一定比例收集并储存于指定的仓库中,确保原料的充分供应。

2. 原料预处理:原料中的杂质和水分需要进行预处理。

杂质可以通过筛分和磁选等方法去除,水分可以通过干燥设备进行脱水处理。

三、制备成型1. 原料配比:根据烧结砖的要求,将经过预处理的原料按照一定的配比进行混合。

配比可以根据实际情况进行调整和优化。

2. 破碎和混合:将原料送入破碎机进行破碎,然后将破碎后的原料送入混合机进行充分混合,确保原料的均匀性和稳定性。

3. 成型:将混合好的原料送入成型机,经过挤压和切割等工艺,将原料成型为烧结砖的标准尺寸和形状。

4. 干燥:将成型后的砖块送入干燥室进行干燥处理,去除砖块中的水分,提高砖块的强度和稳定性。

四、烧结过程1. 砖块装载:将干燥后的砖块装载到烧结炉中,炉内应按照一定的装载密度进行布置,确保砖块的烧结质量。

2. 烧结炉预热:烧结炉需要进行预热,提高炉内温度,为后续的烧结过程做好准备。

3. 烧结:将烧结炉加热至一定温度,砖块在高温下进行烧结,砖块中的结晶和矿物质发生化学反应,形成坚固的烧结砖。

4. 冷却:烧结后的砖块需要进行冷却处理,降低砖块的温度,防止砖块在冷却过程中发生开裂或变形。

五、品质检验1. 外观检查:对烧结砖的外观进行检查,包括砖块的形状、尺寸和表面质量等方面。

2. 物理性能测试:对烧结砖的物理性能进行测试,包括抗压强度、吸水率和耐火性能等方面。

3. 化学成分分析:对烧结砖的化学成分进行分析,确保砖块的成分符合标准要求。

六、包装与存储1. 包装:对合格的烧结砖进行包装,常见的包装方式包括托盘包装和编织袋包装等,确保砖块在运输过程中不受损。

烧结砖车间工艺流程图烧结砖是一种常见的建筑材料,广泛应用于建筑行业。

烧结砖车间工艺流程图是描述烧结砖生产过程的图表,它能够清晰地展示每个工艺环节的顺序和流程,以及各个环节之间的关联关系。

以下是一份关于烧结砖车间工艺流程图的详细描述。

1. 原料准备阶段:在烧结砖车间开始生产之前,需要准备各种原料。

原料主要包括黏土、石灰石、煤炭等。

这些原料需要经过筛选、破碎和混合等处理步骤,以确保其质量和适合生产烧结砖的特性。

2. 破碎和混合阶段:在这个阶段,原料经过破碎机的破碎作用,将较大的原料颗粒破碎成适合生产的颗粒大小。

然后,破碎后的原料与一定比例的水和其他添加剂一起混合,以获得均匀的原料混合物。

3. 成型阶段:在成型阶段,原料混合物被送入砖机。

砖机将原料混合物压制成具有特定形状和尺寸的砖坯。

砖机可以使用挤压或挤出等不同的成型方式,以满足不同砖坯的要求。

4. 干燥阶段:成型后的砖坯需要进行干燥处理,以去除其中的水分。

干燥的方式可以是自然干燥或通过烘干设备进行人工干燥。

干燥的时间和温度需要根据砖坯的尺寸和湿度等因素进行调控,以确保砖坯内部的水分充分蒸发。

5. 烧结阶段:干燥后的砖坯需要进一步进行烧结,以使其具备一定的强度和耐久性。

烧结的过程中,砖坯被送入烧结窑中进行高温烧结。

烧结窑的温度和烧结时间需要根据砖坯的材料和尺寸等因素进行调控。

在烧结过程中,砖坯内部的物质发生化学反应,形成坚固的烧结砖。

6. 冷却和包装阶段:烧结完成后的砖坯需要进行冷却处理,以使其温度降至安全范围。

冷却可以通过自然冷却或通过冷却设备进行人工冷却。

冷却后的砖坯进行质量检验,合格的砖坯被打包包装,以便于储存和运输。

以上是烧结砖车间工艺流程图的详细描述。

通过这个流程图,可以清晰地了解烧结砖的生产过程,每个环节的顺序和流程,以及各个环节之间的关联关系。

这有助于车间管理人员和工人们更好地掌握整个生产过程,提高生产效率和产品质量。

烧结砖车间工艺流程图一、引言烧结砖是一种常见的建筑材料,广泛应用于建筑工程中。

为了确保砖的质量和生产效率,需要建立一个清晰的工艺流程图。

本文将详细介绍烧结砖车间的工艺流程,包括原材料准备、成型、烧结和包装等环节。

二、原材料准备1. 原材料烧结砖的主要原材料包括黏土、石灰、砂等。

这些原材料需要经过质检,确保符合相关标准。

2. 原材料配比根据产品要求和工艺参数,确定原材料的配比比例。

这个过程需要根据实际情况进行调整,以确保砖的质量和强度。

3. 原材料预处理对原材料进行预处理,包括清洗、破碎和混合等。

这些步骤旨在去除杂质,提高原材料的可塑性和均匀性。

三、成型1. 制砖机将经过预处理的原材料送入制砖机,通过挤压和挤出的方式,将原材料压制成砖坯。

制砖机的参数需要根据砖的规格和要求进行调整。

2. 砖坯处理将制成的砖坯进行切割和修整,使其符合产品的尺寸和形状要求。

同时,对砖坯进行标记,以便后续追踪和管理。

四、烧结1. 烧结窑将砖坯送入烧结窑进行烧结。

烧结窑的温度和时间需要根据砖的类型和要求进行调整。

烧结的目的是使砖坯中的粘土颗粒结合并形成坚固的砖体。

2. 烧结过程控制在烧结过程中,需要对温度、气氛和烧结时间等参数进行控制。

通过监测和调整这些参数,确保砖的质量和强度。

五、包装和储存1. 包装烧结完成的砖体经过冷却后,进行包装。

常见的包装方式包括纸箱、托盘和包装膜等。

包装的目的是保护砖体,防止受潮和损坏。

2. 储存包装完成的砖体需要进行储存。

储存条件需要保持砖体的干燥和避免受潮。

同时,需要对储存区域进行管理和追踪,确保砖体的质量和库存情况。

六、质量控制1. 检测和检验在每个环节,需要对砖体进行检测和检验,以确保砖的质量和符合相关标准。

常见的检测项目包括外观、尺寸、强度和吸水率等。

2. 过程控制在生产过程中,需要建立严格的质量控制体系。

通过监测和调整工艺参数,以及培训和管理员工,确保产品质量的稳定和一致。

七、安全与环保1. 安全措施在烧结砖车间,需要建立安全管理体系,包括防火、防爆和防尘等措施。

烧结砖车间工艺流程图一、介绍烧结砖是一种常见的建造材料,广泛应用于建造、道路和园林等领域。

烧结砖车间是生产烧结砖的工作场所,通过一系列的工艺流程将原材料转化为成品砖。

本文将详细介绍烧结砖车间的工艺流程图。

二、原材料准备1. 原料:烧结砖的主要原料包括黏土、煤炭灰、石灰石等。

这些原料经过筛选、清洗和破碎处理后,按照一定的配比准备好。

三、制浆1. 混合:将准备好的原料按照一定比例投入到混合机中,与适量的水进行充分混合,形成砖浆。

四、成型1. 压制:将制浆好的砖浆通过压制机进行压制,使其具有一定的形状和密度。

2. 切割:将压制好的砖坯进行切割,得到砖坯的标准尺寸。

五、烧结1. 烘干:将切割好的砖坯放入烘干室中,通过控制温度和湿度,使其逐渐去除水分,提高砖坯的强度。

2. 烧结:将烘干好的砖坯放入烧结窑中,通过高温烧结,使砖坯中的黏土颗粒结合,形成坚固的烧结砖。

六、包装和质检1. 包装:将烧结好的砖块进行包装,以便储存和运输。

2. 质检:对包装好的砖块进行质量检测,包括外观、尺寸、强度等指标的检验。

七、储存和出库1. 储存:将质检合格的砖块存放在仓库中,按照规定的堆放方式进行储存,以确保砖块的质量。

2. 出库:根据市场需求,将储存好的砖块进行出库,以便销售和使用。

八、总结烧结砖车间的工艺流程图包括原材料准备、制浆、成型、烧结、包装和质检、储存和出库等环节。

通过严格控制每一个环节的工艺参数和质量要求,可以生产出质量稳定、性能优良的烧结砖产品。

这些砖块可以广泛应用于建造领域,为人们的生活和工作提供优质的建造材料。

烧结砖车间工艺流程图引言概述:烧结砖是一种常见的建筑材料,其制作过程涉及多个工艺环节。

为了确保生产的高质量和高效率,烧结砖车间需要遵循一套科学的工艺流程。

本文将详细介绍烧结砖车间的工艺流程图,包括原料准备、成型、烧结、冷却和包装等五个大点。

正文内容:1. 原料准备1.1 原料选择:烧结砖的原料主要包括黏土、石灰石和煤炭等。

根据砖的用途和质量要求,选择合适的原料进行配比。

1.2 原料处理:原料需要经过破碎、筛分和混合等处理步骤,确保原料的均匀性和质量稳定性。

1.3 原料调整:根据实际情况,对原料进行调整,如加入掺合料、添加助熔剂等,以提高砖的性能。

2. 成型2.1 制砖机操作:将经过调整的原料送入制砖机中,通过挤压和挤出等工艺,使原料形成砖坯。

2.2 砖坯处理:对制成的砖坯进行切割、修整和抛光等处理,以确保砖坯的尺寸和表面质量符合要求。

2.3 砖坯干燥:将处理后的砖坯放入干燥室中,通过控制温度、湿度和通风等参数,使砖坯逐渐失去水分,达到干燥要求。

3. 烧结3.1 炉膛预热:将砖坯放入烧结窑中,进行预热处理,使砖坯逐渐升温,除去残留的水分和有机物。

3.2 烧结过程:提高烧结窑的温度,使砖坯中的矿物质发生化学反应,形成砖的结构和硬度。

3.3 烧结控制:通过监测烧结窑内的温度、氧气含量和烟气排放等参数,调整烧结过程,以确保砖的质量和烧结效果。

4. 冷却4.1 烧结结束:烧结过程结束后,关闭烧结窑,停止加热,待窑内温度逐渐降低。

4.2 冷却处理:将烧结完成的砖坯从烧结窑中取出,进行自然冷却或采用水冷却等方式,以降低砖坯的温度。

4.3 冷却检验:对冷却后的砖坯进行检验,包括尺寸、强度和外观等方面的检测,以确保砖的质量符合标准。

5. 包装5.1 砖坯分类:根据砖的规格、等级和用途等要求,对砖坯进行分类。

5.2 包装方式:选择适当的包装方式,如纸箱、托盘或编织袋等,将砖坯进行包装。

5.3 成品入库:将包装完成的砖坯送入成品库房,进行入库管理,待销售或使用。

烧结砖车间工艺流程图一、引言烧结砖是一种常见的建筑材料,具有优良的耐火性能和耐久性。

烧结砖车间是生产烧结砖的关键环节之一,该车间的工艺流程图是指导生产过程的重要工具。

本文将详细介绍烧结砖车间的工艺流程图,包括原材料准备、成型、烧结、包装等环节。

二、工艺流程图烧结砖车间的工艺流程图如下所示:1. 原材料准备1.1 原料配比:根据烧结砖的要求,确定各种原料的配比比例,包括黏土、石灰、石膏等。

1.2 原料加工:将原料进行粉碎和混合,确保原料的均匀性和细度。

1.3 原料存储:将原料储存在合适的仓库中,以备后续使用。

2. 成型2.1 制砖机操作:将原料送入制砖机,经过挤压和模具成型,制成烧结砖的形状。

2.2 砖坯处理:将成型好的砖坯进行处理,包括切割、打孔等工序,以满足不同规格的砖坯需求。

2.3 砖坯干燥:将处理好的砖坯放置在干燥室中,通过自然风干或热风干燥的方式,使砖坯达到一定的干燥程度。

3. 烧结3.1 砖坯装炉:将干燥好的砖坯装入烧结炉,注意砖坯的摆放方式和炉内温度的控制。

3.2 烧结过程:通过烧结炉内的高温炉火,使砖坯发生化学反应和结晶,形成坚固的烧结砖。

3.3 烧结冷却:待烧结砖达到所需的烧结程度后,将其从烧结炉中取出,进行自然冷却。

4. 包装4.1 砖坯检验:对烧结砖进行外观和质量的检验,确保砖的合格率。

4.2 砖坯分类:根据砖的规格和质量,将砖坯分为不同等级,以备包装和销售。

4.3 砖坯包装:将合格的烧结砖进行包装,常见的包装方式包括托盘包装和纸箱包装。

4.4 砖坯存储:将包装好的烧结砖储存到仓库中,以备销售和运输。

三、工艺流程图解析1. 原材料准备阶段,根据烧结砖的配方要求,对各种原料进行配比,确保砖的质量和性能。

2. 成型阶段,通过制砖机将原料成型为砖坯,并经过处理和干燥,使砖坯达到一定的干燥程度。

3. 烧结阶段,将干燥好的砖坯装入烧结炉,经过高温烧结,使砖坯结晶并形成烧结砖。

4. 包装阶段,对烧结砖进行外观和质量的检验,分类包装,并储存到仓库中。

烧结砖车间工艺流程图工艺流程图是一种图形化的表达方式,用于展示某个工艺或流程的各个步骤、环节和关联关系。

针对烧结砖车间的工艺流程,我们可以按照以下标准格式的文本进行描述。

一、原料准备1.1 原料采购:从可靠供应商处采购砖土、黏土、煤炭等原料。

1.2 原料检验:对采购的原料进行化学成分、粒度分布等方面的检验。

1.3 原料储存:将检验合格的原料分别储存于指定的仓库。

二、配料制备2.1 原料称量:根据配方比例,将储存的原料按照一定比例进行称量。

2.2 原料混合:将称量好的原料投入混合机中进行充分混合,确保原料均匀。

2.3 加水搅拌:将混合好的原料加入搅拌机中,加入适量的水进行搅拌,形成砖浆。

三、成型3.1 砖浆输送:将搅拌好的砖浆通过输送带或管道输送至成型机。

3.2 成型:将输送过来的砖浆经过成型机的模具进行成型,形成砖坯。

3.3 砖坯处理:对成型好的砖坯进行整形、切割和刮平等处理。

四、烘干4.1 砖坯堆放:将处理好的砖坯按规定的方式进行堆放,留有通风间隙。

4.2 烘干室预热:将堆放好的砖坯放入烘干室,进行预热,提高砖坯的温度。

4.3 烘干:将预热好的砖坯在烘干室中进行持续加热,以去除水分,提高砖坯的强度。

4.4 烘干室冷却:烘干结束后,将砖坯从烘干室中取出,进行自然冷却。

五、烧结5.1 砖坯装炉:将烘干好的砖坯装入烧结窑中,注意砖坯的摆放方式。

5.2 烧结过程控制:根据砖坯的尺寸和烧结要求,控制烧结窑的温度、时间和气氛。

5.3 烧结结束:烧结过程结束后,关闭烧结窑,待窑内温度降至安全范围后,取出烧结好的砖坯。

六、质量检验6.1 砖坯外观检查:对烧结好的砖坯进行外观检查,确保无明显的破损、开裂等缺陷。

6.2 尺寸测量:对砖坯的尺寸进行测量,确保符合规定的尺寸要求。

6.3 抗压强度测试:对砖坯进行抗压强度测试,确保符合砖坯的强度要求。

七、包装和入库7.1 砖坯包装:对合格的砖坯进行包装,常见的包装方式有纸箱、托盘等。

烧结工艺流程一、我厂烧结机概况:我厂90M2带式抽风机是有冶金设计研究总院设计。

设计利用系数为1.57t/m·h。

(设备能力为2.0 t/m·h)作业率90.4%,年产烧结矿224万吨。

产品为冷烧结矿;温度小于120℃;粒度5—150mm;0—5mm粉末含量小于5%;TFe55%;FeO小于10%;碱度2.0倍。

配料采用自动重量配料强化制粒烧结工艺。

厚料层烧结、环式鼓风冷却机冷却烧结矿。

冷烧结矿经整粒筛分;分出冷返矿及烧结机铺底料和成品烧结矿。

选用了高效主抽风机等节能设备,电器控制及自动化达到国同类厂先进水平,采用以PLC为核心的EIC控制系统,构成仪电合一的计算机控制系统。

仪表选用性能良好的电动单元组合仪表智能型数字显示仪表等,对生产过程的参数进行指示;记录;控制;自动调节,对原料成品及能源进行计量,在环境保护方面采用静电除尘器,排放浓度小于100mg/m3,生产水循环使用,实现全厂污水零排放。

采取多项措施对薄弱环节设备采用加强型及便于检修的设备,关键部位设电动桥式吊车,有储存时间8小时的成品矿槽以提高烧结机作业率,使烧结和高炉生产互不影响。

二、什么叫烧结工艺:烧结工艺就是按高炉冶炼的要求把准备好的铁矿粉、熔剂、燃料及代用品,按一定比例经配料、混料、加水润滑湿。

再制粒、布料点火、借助风机的作用,使铁矿粉在一定的高温作用下,部分颗粒表面发生软化和熔化,产生一定的液相,并与其他末熔矿石颗粒作用,冷却后,液相将矿粉颗粒粘成块这个过程为烧结工艺。

三.烧结的方法按照烧结设备和供风方式的不同烧结方法可分为:1)鼓风烧结如:烧结锅、平地吹;2)抽风烧结:①连续式如带式烧结机和环式烧结机等;②间歇式如固定式烧结机有盘式烧结机和箱式烧结机,移动式烧结机有步进式烧结机;3)在烟气中烧结如回转窑烧结和悬浮烧结。

四.烧结矿的种类:CaO/SiO2小于1为非自熔性烧结矿;碱度为1-1.5是自熔性烧结.矿碱度为1.5~2.5是高碱度烧结矿;大于2.5是超高或熔剂性烧结矿。

烧结砖车间工艺流程图一、引言烧结砖是一种常用的建筑材料,广泛应用于房屋建筑、道路铺设等领域。

烧结砖车间是生产烧结砖的关键环节,其工艺流程的合理设计和严格执行对产品质量的稳定性和生产效率的提升至关重要。

本文将详细介绍烧结砖车间的工艺流程图,包括原料准备、成型、烧结和包装等环节。

二、工艺流程图以下是烧结砖车间的工艺流程图:1. 原料准备a. 原料收集:收集砖土、黏土、石灰石等原料。

b. 原料预处理:将原料进行破碎、混合、筛分等处理,确保原料的均匀性和质量稳定性。

c. 原料配比:根据产品要求,将不同原料按照一定比例进行配比,以确保产品的性能和质量。

2. 成型a. 水分调控:对配制好的原料进行适量的水分调控,以提高成型的可塑性和成型块的强度。

b. 压制成型:将调控好水分的原料放入压制机中,通过模具的压制作用,使原料成型为砖坯。

c. 砖坯处理:对成型的砖坯进行修整、切割等处理,使其形状和尺寸符合产品要求。

3. 烧结a. 砖坯装窑:将处理好的砖坯装入烧结窑中,注意砖坯的摆放方式和密度。

b. 烧结过程控制:控制烧结窑的温度、通风等参数,确保砖坯在烧结过程中能够充分烧结并达到产品要求的强度和质量。

c. 烧结结束处理:烧结完成后,将烧结好的砖坯从窑中取出,进行冷却、清理等处理。

4. 包装a. 砖坯检验:对烧结好的砖坯进行外观、尺寸、强度等方面的检验,确保产品符合质量标准。

b. 包装准备:准备好砖坯的包装材料,如纸箱、塑料薄膜等。

c. 砖坯包装:将通过检验的砖坯按照一定的包装规格进行包装,以便运输和销售。

三、总结烧结砖车间的工艺流程图涵盖了原料准备、成型、烧结和包装等环节。

通过合理的工艺流程设计和严格的执行,可以确保烧结砖的质量稳定性和生产效率的提升。

同时,对每个环节进行严格的控制和检验,可以保证最终产品符合质量标准并满足客户需求。

烧结砖车间的工艺流程图为生产人员提供了清晰的操作指南,有助于提高生产效率和产品质量。

烧结生产工艺流程图烧结工艺流程一、我厂烧结机概况:我厂90M2带式抽风机是有冶金设计研究总院设计。

设计利用系数为1.57t/m·h。

(设备能力为2.0 t/m·h)作业率90.4%,年产烧结矿224万吨。

产品为冷烧结矿;温度小于120℃;粒度5—150mm;0—5mm粉末含量小于5%;TFe55%;FeO小于10%;碱度2.0倍。

配料采用自动重量配料强化制粒烧结工艺。

厚料层烧结、环式鼓风冷却机冷却烧结矿。

冷烧结矿经整粒筛分;分出冷返矿及烧结机铺底料和成品烧结矿。

选用了高效主抽风机等节能设备,电器控制及自动化达到国同类厂先进水平,采用以PLC为核心的EIC控制系统,构成仪电合一的计算机控制系统。

仪表选用性能良好的电动单元组合仪表智能型数字显示仪表等,对生产过程的参数进行指示;记录;控制;自动调节,对原料成品及能源进行计量,在环境保护方面采用静电除尘器,排放浓度小于100mg/m3,生产水循环使用,实现全厂污水零排放。

采取多项措施对薄弱环节设备采用加强型及便于检修的设备,关键部位设电动桥式吊车,有储存时间8小时的成品矿槽以提高烧结机作业率,使烧结和高炉生产互不影响。

二、什么叫烧结工艺:烧结工艺就是按高炉冶炼的要求把准备好的铁矿粉、熔剂、燃料及代用品,按一定比例经配料、混料、加水润滑湿。

再制粒、布料点火、借助风机的作用,使铁矿粉在一定的高温作用下,部分颗粒表面发生软化和熔化,产生一定的液相,并与其他末熔矿石颗粒作用,冷却后,液相将矿粉颗粒粘成块这个过程为烧结工艺。

三.烧结的方法按照烧结设备和供风方式的不同烧结方法可分为:1)鼓风烧结如:烧结锅、平地吹;2)抽风烧结:①连续式如带式烧结机和环式烧结机等;②间歇式如固定式烧结机有盘式烧结机和箱式烧结机,移动式烧结机有步进式烧结机;3)在烟气中烧结如回转窑烧结和悬浮烧结。

四.烧结矿的种类:CaO/SiO2小于1为非自熔性烧结矿;碱度为1-1.5是自熔性烧结.矿碱度为1.5~2.5是高碱度烧结矿;大于2.5是超高或熔剂性烧结矿。

烧结工艺流程图烧结工艺流程图:图片:烧结工艺流程图:烧结是钢铁生产工艺中的一个重要环节,它是将铁矿粉、粉(无烟煤)和石灰按一定配比混匀。

经烧结而成的有足够强度和粒度的烧结矿可作为炼铁的熟料。

利用烧结熟料炼铁对于提高高炉利用系数、降低焦比、提高高炉透气性保证高炉运行均有一定意义。

由于烧结技术具体的作用和应用太广泛了, 以下介绍一下烧结生产在钢铁工业粉矿造块的意义和作用我国的铁矿石大部分都是贫矿,贫矿直接入炉炼铁是很不合算b,因此必须将贫矿进行破碎、选出高品位的精矿后,再将精矿粉造块成为人造富矿才能入高炉冶炼。

所以,粉矿造块是充分合理利用贫矿的不可缺少的关控环节。

富矿的开采过程中要产生粉矿,为了满足高炉的粒度要兔在整较过程中也会产生粉矿,粉矿直接入炉会51起高炉不顺。

恶化高炉技术经济指标,因此粉矿也必须经过造块才能入炉。

粉矿经过迭决后,可以进一步控制相改善合铁原料的性肠获得气孔串高、还原性好、强度合适、软熔温度较高、成份稳定的优质冶金原料,有助于炉况的稳定和技术经济指标的改善。

粒矿造块过程中,还可以除去部份有害杂质,如硫、氟、砷、锌等,有利于提高生铁的质量。

因为人造富矿比天然富矿更具有优越性,成为了现代商炉原料的主要来源。

粉矿迭块还可综合利用含铁、合被、台钙的粉状工业废料,如高炉炉尘、钢迢、轧钢皮、均热炉渣、硫酸渣、染料铁红、电厂烟尘灰笔适当配入可以成为廉价的高炉好原料,又可以减少环境污染,取得良好的经济效益和社会效益。

粉矿造铁是现代高炉冶炼并获得优质高产的基础,对于高炉冶炼有君十分重要的意义,是钢铁工业生产必不可少的重要工序,对钢铁生产的发展起着重要作用。

1.2 粉矿造块的方法粉矿造块方法很多,主要是烧结矿和球团矿。

此外,还有压制方团矿、辊压团矿、蒸养球团t碳酸化球团,其成球方式和固结方法与球团矿不同,还有小球烧结,国外称为HPs球团化挠结矿,界于球团和烧结之间;还有铁焦生产,是炼焦和粉矿造块相结合。

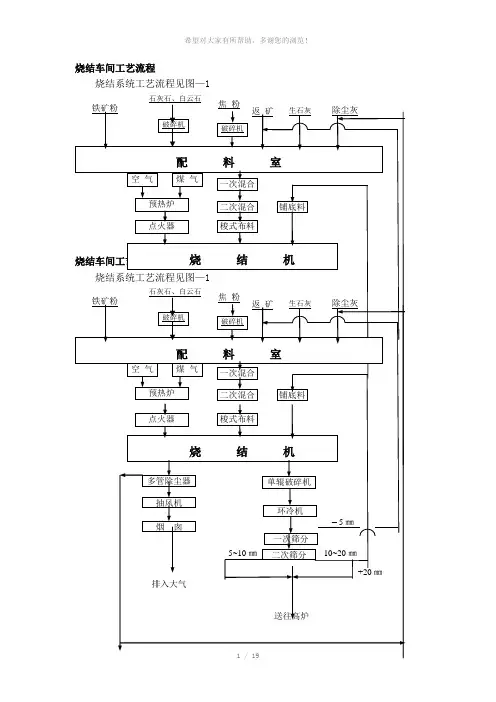

烧结作业区管理流程图一、管理步骤来料验收-----卸车储备-----混匀布料、混匀供料-----烧结生产二、流程图1、验收2、储备3、混匀布料、供料工艺a、铁料4、烧结工艺石灰石(0-3 mm)焦粉(0-3 mm)建“书香型”作业区、全力打造视觉文化为目标,提出“科学管理、管理科学”的全新理念,统筹安排生产工作,坚持纵向贯通、横向协同的管理思路,加强生产协调的核心作用,控制好各生产工序的稳定,服务好其它作业区的保供、做到各工序间的无缝连接,保证产品质量,并与先进行业指标对标挖潜,寻找差距、降低成本、创新工艺、提升产品质量。

打造烧结先进的指标,构建和谐顺畅的生产流程,使烧结机利用系数突破1.30 t/㎡·h已达1.482t/㎡·h,年产量163万吨,且各项指标都在接近全国最高指标水平,基本满足高炉正常生产。

先将各流程做一简单的介绍:1、从PL-2皮带把混匀矿打到配料室1#、2#、3#、4#铁料仓;2、从白灰窑把-3mm粒级大于85%以上的生石灰通过手动葫芦吊打入配料室11#生石灰仓;3、通过PL-6皮带将-3mm粒级大于85%的石灰石打入配料室9#、10#仓;4、通过PL-3皮带将-3mm粒级在80%-85%的焦粉打入配料室7#、8#仓;5、按正常配比将混匀矿、焦粉、石灰石、生石灰、烧结返矿通过PL-12、Z4-1、H-1运输到一次混合机里面,在混合机加水、混匀通过ZL-1皮带运输到制粒机,在制粒机配加蒸汽以提高料温;物料(混合料)在制粒机里面混匀制粒6分钟通过Z5-1、S-1皮带,在通过梭布小车均匀布料到烧结小矿槽。

6、在烧结机上先布一层粒级10-20mm的烧结矿10mm作为底料,混合料在通过圆辊及六辊布料到烧结机,料层布到650mm,在通过圧料器把料通过点火器点火烧结。

7、混合料在烧结机上烧结50分钟左右,通过单齿辊破碎到环冷机,在环冷机冷却1个小时左右,通过Z6-1、LS-1在成品筛分室通过振动筛将-5mm烧结返矿通过Z2-1、PL-9、PL-10皮带运输到配料室5#、6#仓内;将10-20mm烧结矿通过Z5-2、Z7-1、S-2皮带打到底料仓;将大于20mm粒级烧结矿通过Z8-1输送到高炉8、在烧结上料之前先开启机头、机尾电场及主抽风机。