辉铜矿氨法制铜盐工艺研究

- 格式:pdf

- 大小:104.31 KB

- 文档页数:3

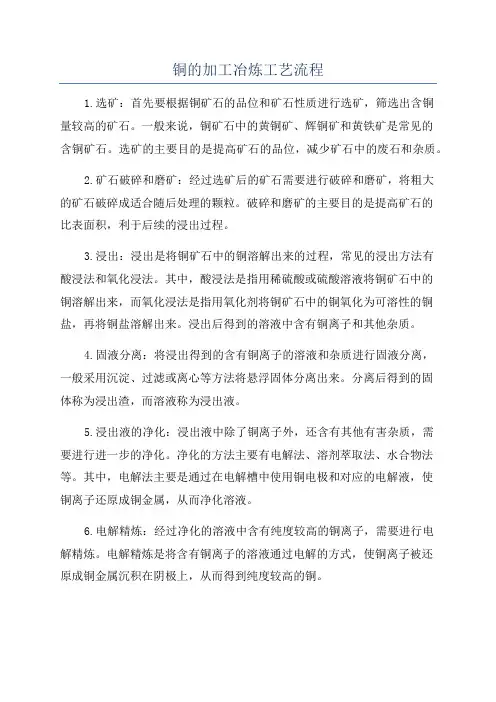

铜的加工冶炼工艺流程1.选矿:首先要根据铜矿石的品位和矿石性质进行选矿,筛选出含铜量较高的矿石。

一般来说,铜矿石中的黄铜矿、辉铜矿和黄铁矿是常见的含铜矿石。

选矿的主要目的是提高矿石的品位,减少矿石中的废石和杂质。

2.矿石破碎和磨矿:经过选矿后的矿石需要进行破碎和磨矿,将粗大的矿石破碎成适合随后处理的颗粒。

破碎和磨矿的主要目的是提高矿石的比表面积,利于后续的浸出过程。

3.浸出:浸出是将铜矿石中的铜溶解出来的过程,常见的浸出方法有酸浸法和氧化浸法。

其中,酸浸法是指用稀硫酸或硫酸溶液将铜矿石中的铜溶解出来,而氧化浸法是指用氧化剂将铜矿石中的铜氧化为可溶性的铜盐,再将铜盐溶解出来。

浸出后得到的溶液中含有铜离子和其他杂质。

4.固液分离:将浸出得到的含有铜离子的溶液和杂质进行固液分离,一般采用沉淀、过滤或离心等方法将悬浮固体分离出来。

分离后得到的固体称为浸出渣,而溶液称为浸出液。

5.浸出液的净化:浸出液中除了铜离子外,还含有其他有害杂质,需要进行进一步的净化。

净化的方法主要有电解法、溶剂萃取法、水合物法等。

其中,电解法主要是通过在电解槽中使用铜电极和对应的电解液,使铜离子还原成铜金属,从而净化溶液。

6.电解精炼:经过净化的溶液中含有纯度较高的铜离子,需要进行电解精炼。

电解精炼是将含有铜离子的溶液通过电解的方式,使铜离子被还原成铜金属沉积在阴极上,从而得到纯度较高的铜。

7.火法炼铜:除了电解精炼外,另一种常见的精炼方法是火法炼铜。

火法炼铜主要是通过高温加热的方式,将含有铜离子的溶液中的水分和其他挥发性杂质蒸发掉,最终得到纯度较高的铜金属。

8.铜金属的加工:经过精炼得到的铜金属可以进一步进行加工,包括热加工和冷加工。

热加工主要是通过锻造、轧制、挤压等操作,将铜金属加热至一定温度后进行加工;冷加工主要是通过冷轧、拉丝等操作,将铜金属在室温条件下进行加工。

以上就是铜的加工冶炼工艺流程的主要步骤。

不同的铜矿石和工艺条件可能会有所不同,但总体上大致是按照以上的顺序进行的。

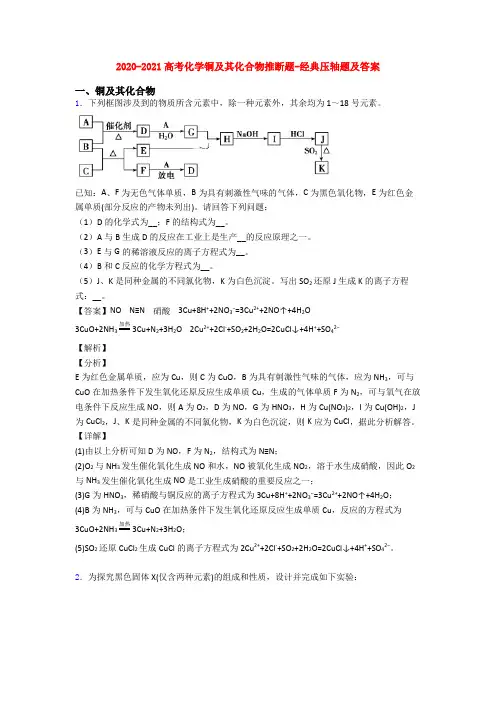

2020-2021高考化学铜及其化合物推断题-经典压轴题及答案一、铜及其化合物1.下列框图涉及到的物质所含元素中,除一种元素外,其余均为1~18号元素。

已知:A、F为无色气体单质,B为具有刺激性气味的气体,C为黑色氧化物,E为红色金属单质(部分反应的产物未列出)。

请回答下列问题:(1)D的化学式为__;F的结构式为__。

(2)A与B生成D的反应在工业上是生产__的反应原理之一。

(3)E与G的稀溶液反应的离子方程式为__。

(4)B和C反应的化学方程式为__。

(5)J、K是同种金属的不同氯化物,K为白色沉淀。

写出SO2还原J生成K的离子方程式:__。

【答案】NO N≡N硝酸 3Cu+8H++2NO3−=3Cu2++2NO↑+4H2O3CuO+2NH3加热3Cu+N2+3H2O 2Cu2++2Cl-+SO2+2H2O=2CuCl↓+4H++SO42−【解析】【分析】E为红色金属单质,应为Cu,则C为CuO,B为具有刺激性气味的气体,应为NH3,可与CuO在加热条件下发生氧化还原反应生成单质Cu,生成的气体单质F为N2,可与氧气在放电条件下反应生成NO,则A为O2,D为NO,G为HNO3,H为Cu(NO3)2,I为Cu(OH)2,J 为CuCl2,J、K是同种金属的不同氯化物,K为白色沉淀,则K应为CuCl,据此分析解答。

【详解】(1)由以上分析可知D为NO,F为N2,结构式为N≡N;(2)O2与NH3发生催化氧化生成NO和水,NO被氧化生成NO2,溶于水生成硝酸,因此O2与NH3发生催化氧化生成NO是工业生成硝酸的重要反应之一;(3)G为HNO3,稀硝酸与铜反应的离子方程式为3Cu+8H++2NO3−=3Cu2++2NO↑+4H2O;(4)B为NH3,可与CuO在加热条件下发生氧化还原反应生成单质Cu,反应的方程式为3CuO+2NH3加热3Cu+N2+3H2O;(5)SO2还原CuCl2生成CuCl的离子方程式为2Cu2++2Cl-+SO2+2H2O=2CuCl↓+4H++SO42−。

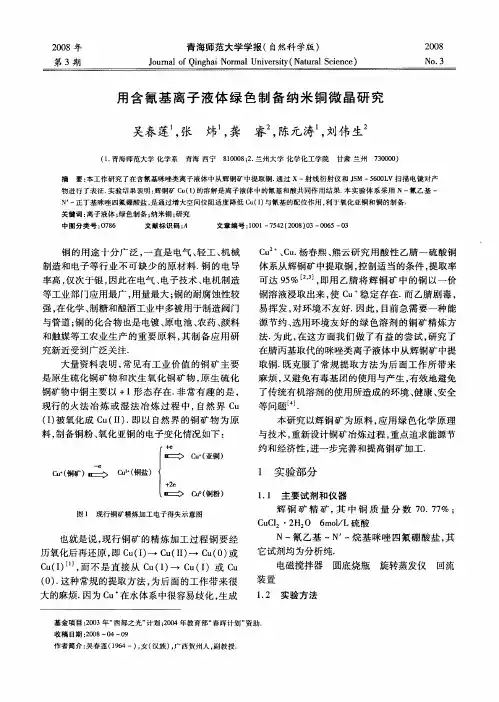

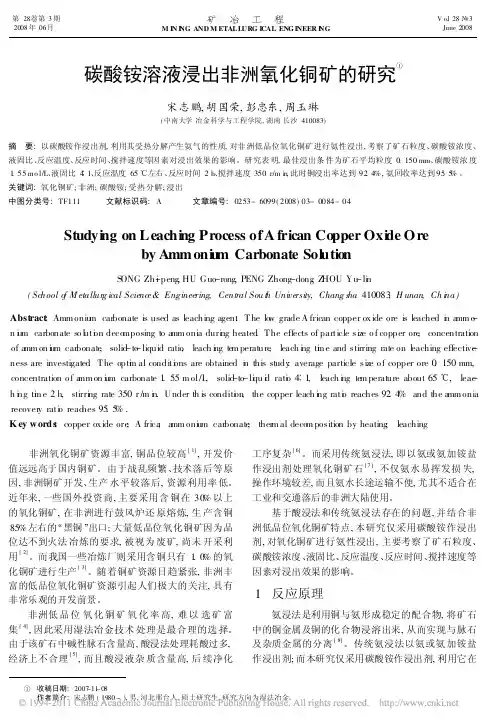

低品位氧化铜矿氨-硫酸铵体系过硫酸铵氧化浸出以过硫酸铵为氧化剂,研究低品位氧化铜矿在氨−硫酸铵体系氧化浸出工艺。

讨论氨/铵离子摩尔比、总氨浓度,氨、硫酸铵和过硫酸铵的浓度,反应温度,液固比,反应时间和搅拌速度等操作条件对铜浸出的影响。

结果表明:在92.8%的矿样粒径小于0.045 mm,氨、硫酸铵和过硫酸铵浓度分别为2.4、1.8 和0.100 mol/L,浸出时间为90 min,温度为30 ℃,液固比(mL/g)为5: 1,搅拌速度为500 r/min 时的优化条件下,低品位铜矿的铜浸出率达87.7%。

火法炼铜作为冶炼硫化铜矿的传统技术,生产了世界上70%~80%的金属铜。

因为过度开采铜矿资源,使得铜矿日益减少和贫化。

目前,复杂多金属伴生铜矿、低品位氧化铜矿及硫氧混合铜矿急需开发利用,同时鉴于社会对环境保护要求的提高,传统的火法炼铜面临挑战。

目前,湿法冶金技术发展迅速且相关研究日渐活跃,对于铜、钴、镍的硫化矿、低品位矿和硫氧混合矿的湿法冶金的方法主要有高压氨浸法、氧压浸出法、氧化焙烧还原氨浸法和氯化浸出法等,这些方法在处理不同的矿物各有优势。

氧化氨浸为一种新兴的湿法冶金技术,即在氨性溶液中添加氧化剂用以氧化硫化矿,促进有价金属元素的溶解。

氧气是研究最多又便宜的氧化剂,高温高压下氧化氨浸主要在浸出高品位的硫化矿和低品位贵金属的硫化物具有一定的优势,但其高温高压的苛刻条件,对设备耐温耐压性能提出了较高的要求,同时高温操作所需能耗较高,因此设备投资和生产成本相应地增加;非贵金属低品位复杂硫氧混合矿采用高温有氧氨浸时,虽然金属的浸出率可能比常温有氧氨浸要高,但高温氧化浸出的生产成本高,因此,采用高温有氧的氧化氨浸处理非贵金属低品位含硫化物的氧化矿,其优势得不到体现;另外,常温常压下有氧的氧化氨浸一般生产周期长,且硫化矿浸出效果欠佳。

BINGÖL 等研究了含孔雀石氧化铜矿在氨−碳酸铵体系中的浸出行为,刘维等研究了孔雀石在铵−氯化氨−乙二胺体系中的溶解热力学行为,孙锡良等研究了复杂氧化铜矿在氨性溶液中浸出技术条件和动力学行为,但这些学者均没有对低品位氧化铜矿中的硫化矿在氨性溶液的浸出进行研究。

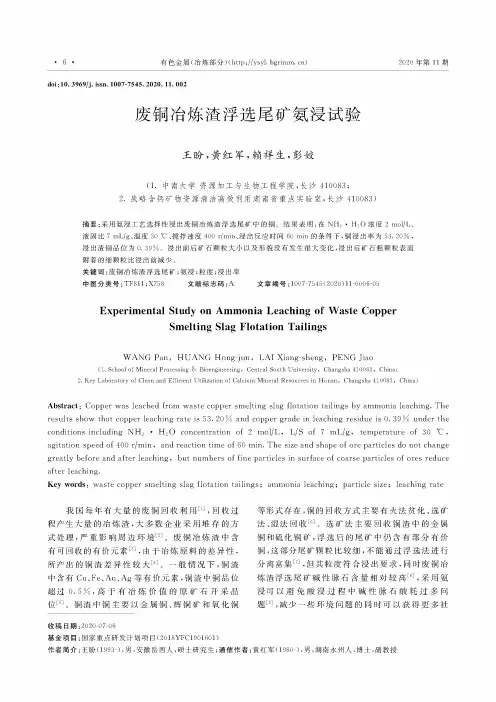

doi:10.3969/j.iisn.1007-7545.2020.11.002废铜冶炼渣浮选尾矿氨浸试验王盼,黄红军,赖祥生,彭姣(1.中南大学资源加工与生物工程学院,长沙410083;2.战略含钙矿物资源清洁高效利用湖南省重点实验室,长沙410083)摘要:采用氨浸工艺选择性浸出废铜冶炼渣浮选尾矿中的铜。

结果表明:在NH3・H2O浓度2mol/L)液固比7mL/g、温度30C、搅拌速度400r/min、浸出反应时间60min的条件下,铜浸出率为53.20%#浸出渣铜品位为0.39%$浸出前后矿石颗粒大小以及形貌没有发生很大变化,浸出后矿石粗颗粒表面附着的细颗粒比浸出前减少$关键词:废铜冶炼渣浮选尾矿;氨浸;粒度;浸出率中图分类号:TF811;X758文献标志码:A文章编号:1007-7545(2020)11-0006-05Experimental Study on Ammonia Leaching of Waste CopperSmelting Slag Flotation TailingsWANG Pan,HUANG Hong-jun#LAI Xiang-sheng#PENG Jiao(1.School of Mineral Processing&Bioengineering,Central South Universty#Changsha410083,China;2.Key Laboratory of Clean and Efficient Utilization of Calcium Mineral Resources in Hunan,Changsha410083,China)Abstract/Copperwasleachedfrom wastecoppersmeltingslagflotationtailingsbyammonialeaching.The results show that copper leaching rate is53.20%and copper grade in leaching residue is0.39%underthe conditionsincluding NH3•H2O concentration of2molL#L"S of7mL"g#temperature of30C# agitationspeedof400r"min#andreactiontimeof60min.Thesizeandshapeoforeparticlesdonotchange greatlybeforeandafterleaching#butnumbersoffineparticlesinsurfaceofcoarseparticlesoforesreduce afterleaching.Keywords/wastecoppersmeltingslagflotationtailings;ammonialeaching;particlesize;leachingrate我国每年有大量的废铜回收利用'1(,回收过程产生大量的冶炼渣,大多数企业采用堆存的方式处理,严重影响周边环境[2]$废铜冶炼渣中含有可回收的有价元素由于冶炼原料的差异性,所产出的铜渣差异性较大⑷。

氧化铜矿中铜的测定新方法韦后明戴丽艳李桂艳摘要:本文探讨了对氨溶法测氧化铜矿石中的铜用氨水—氯化铵作溶剂进行浸出试验,以及各因素对实验的影响,经实验对比,确定了样品处理方法溶剂用量,浸取时间,其结果令人满意。

关键词:氧化铜矿浸取,影响因素,铜,氨水,条件。

氧化铜属于四大关键矿种之一,.准确测定氧化铜纯度对于矿产资源的有效开采.可持续利用具有重要意义,氧化铜矿所含成分较为复杂,且难以通过选矿富集提高铜品位,本实验研究了用氨水—氯化铵作为溶剂浸出氧化铜矿中的铜,并考察了时间,氨水用量对铜浸出的影响,取得了很好的效果,该法操作简便,符合工业分析要求。

实验:1.1实验原料:矿石中所含矿物以氧化铜为主,如孔雀石.硅孔雀石.黑铜矿1.2试样的制备:将氯化铜矿经球磨机磨至所需粒度,用试样瓶装好,备用1.3. 设备与仪器:50ML滴定管(A级)烧杯电子天枰1.4 试剂及药品:氧化铜矿NaS2O3标液KI KSCN 5%淀粉溶液 1.5 实验步骤与方法:称取0.200±3g矿样,放入锥形瓶中,加入适量氨水溶解,一定时间后过滤,用氨水——氯化铵洗涤至滤纸无蓝色,弃去沉淀,在滤液中加3—5g氯化铵固体,加热将氨除尽,取下冷却,加入2ml冰醋酸将其调至微酸性,加入3g左右KI,用Na2S2O3滴定至浅黄色,加入约3ml淀粉,继续滴至浅蓝色,加入约0.5gKCN继续滴定至蓝色即为终点。

1.6Na2S2O3的配制:称取10g Na2S2O3以及0.1gNa2CO3溶于蒸馏水中放置一周后标定。

1.7 Na2S2O3的标定:分别取25.00ml的硫酸铜标准溶液于350ml烧杯中,分别滴加氨水至出现蓝色,用待标定的Na2S2O3按氟化氢铵碘量法滴定步骤进行滴定,计算耗Na2S2O3的体积。

Na2S2O3的滴定度可按下式计算T=W/V其中:W表示吸取硫酸铜标准溶液的含铜量测得T=1.8428mg/ml图1氨水用量对浸出效果的影响室温下,用浓氨水溶解,室温浸出1小时,不同体积对铜浸出量的影响试验如图2 所示(室温25~35度,时间1小时,氨水浓度13.3~14.8mol/L)图1氨水用量对浸出效果的影响铜浸出量随体积的增大二而增大,当体积增至35ml,铜浸出基本完全,再增大氨水用量,浸出量不再增大图2时间对铜浸出量的影响氨水体积35ml室温下分别浸取5分钟,15分钟,30分钟,45分钟,1小时45分钟后测定试样结果如图3示(室温25~30 ,氨水浓度13.3~14.8 mol/L,氨水用量?)图2时间对铜浸出量的影响延长浸取时间,浸出量不再增加。

江苏省苏锡常镇四市2021年高三教学情况调研(一)化学试题选择题(共40分)单项选择题:本题包括10小题,每小题2分,共计20分。

每小题只有一个选项符合题意。

1.2021年世界环境日我国确定的主题是“改善环境质量,推动绿色发展”。

下列做法不应该提倡的是A.发展清洁能源 B.增加植被面积C.燃烧煤炭供热 D.选择绿色出行2.下列有关化学用语表示正确的是A.中子数为20的氯原子:Cl B.硫离子的结构示意图:C.N2H4的电子式: D.丙烯的结构简式:CH2CHCH33.下列有关物质的性质与用途具有对应关系的是A.NH3极易溶于水,可用于工业制冷剂B.木炭具有还原性,可用于冰箱和居室除臭剂C.Al2O3是两性氧化物,可用于制造高温材料D.Na、K合金熔点低且导热,可用于快中子反应堆的导热剂4.短周期主族元素X、Y、Z、W的原子序数依次增大,X的原子半径比Y的小,Y原子最外层电子数是其内层电子总数的3倍,W原子的核电荷数等于X、Z原子的核电荷数之和,X和Z同主族。

下列说法正确的是A.原子半径:r(W)>r(Z)>r(Y)B.Z的最高价氧化物对应水化物的碱性比W的强C.化合物X2Y2和Z2Y2所含化学键类型完全相同D.工业上常用电解熔融W的氧化物制备W的单质5.下列指定反应的离子方程式正确的是A.向Al2(SO4)3溶液中加入过量氨水:Al3++3OH-=Al(OH)3↓B.向Fe(OH)3胶体中加入氢碘酸溶液:Fe(OH)3+3H+=Fe3++3H2OC.将NaClO溶液与亚硫酸钠溶液混合:ClO-+SO32-=SO42-+Cl-D.用石墨作电极电解氯化镁溶液:2Cl-+2H2O H2↑+Cl2↑+2OH-6.下列装置用于实验室制备氨气并配制银氨溶液,不能达到实验目的的是A.检查气密性 B.制备氨气 C.吸收氨尾气 D.配制银氨溶液7.在探究Ba2ClO(OH)3·H2O性质的实验中,取该物质溶解后,分别和下列溶液充分混合搅拌,反应后溶液中主要存在的一组离子正确的是A.加入过量浓盐酸:H+、Ba2+、Cl-、ClO-B.加入过量NaHCO3稀溶液:Na+、HCO3-、CO32-、C1O-C.加入过量 Fe(NO3)2溶液:Ba2+、NO3-、Fe2+、C1O-D.加入过量 Na2SO4溶液:Ba2+、ClO-、Na+、SO42-8.在给定的条件下,下列选项所示的物质间转化均能一步实现的是A.B.C.D.9.化学中常用图像直观地描述化学反应的进程或结果。

硫酸铜的生产工艺流程

《硫酸铜的生产工艺流程》

硫酸铜是一种重要的化工产品,广泛应用于电镀、农业、医药等领域。

其生产工艺包括原料准备、溶解、结晶、过滤、干燥等步骤。

首先,生产硫酸铜的原料为富含铜的矿石,常见的矿石有辉铜矿、黄铜矿等。

原料矿石经过矿山开采后,需要经过浮选、破碎、磨矿等步骤,将矿石粉碎成细粉。

接下来,将粉碎后的矿石与硫酸和水混合,进行浸取,将可溶性的铜物质溶解出来,形成含铜的硫酸铜溶液。

然后,对硫酸铜溶液进行结晶,通常采用冷却结晶或加酸结晶的方式,将溶液中的铜硫酸盐结晶析出。

随后,通过过滤将结晶析出物与溶液分离,得到湿态硫酸铜结晶。

最后,将湿态硫酸铜结晶进行干燥处理,将其转化为干燥的硫酸铜产品,便可进行包装和销售。

总之,硫酸铜的生产工艺流程包括原料准备、溶解、结晶、过滤、干燥等多个步骤,通过严格的操作流程和技术要求,可以生产出优质的硫酸铜产品,满足各个行业的需求。

立志当早,存高远氧化铜矿的氨浸实例由于铜离子在氨溶液中形成稳定的配位化合物,Cu (NH3)n 2+,n=1~4,因此溶解度很大。

溶液中加人硫酸铵或碳酸氢铵等铵盐,可以缓冲溶液的pH 值,阻止铜的水解反应。

早在1915 年就出现了氨浸法提铜的专利,20 年代开始工业应用。

孔雀石和蓝铜等碱式碳酸盐矿物中的铜通过生成配合物易于溶解于氨性溶液:CuC03·Cu(OH)2+6NH40H+(NH4)2C03 =2Cu(NH3)4C03+8H20 可以看出,浸取中要保证足够的氨浓度,以生成稳定的铜氨配合物。

温度虽然可以提高反应速度,但使氨的分压增高,损失增加,因此,以选取适中的温度为宜。

硅孔雀石也能在氨-铵盐溶液中浸出。

早期都用大桶渗滤的方法浸取这些矿物,回收率能达到80%左右。

使用氨浸处理含碱性脉石的矿石可减少采用酸浸所额外消耗的酸。

不过,如果矿物中含有蒙脱石等间层硅酸盐组成的矿物,其中的钠离子能与铜离子交换,吸附铜,造成损失。

我国东川汤丹是大型氧化铜矿床,金属总储量有100 万t。

铜矿物主要是孔雀石(55%)、斑铜矿(20%)和硅孔雀石(11%),黄铜矿5%,辉铜矿4%。

铜矿物大部分呈极细颗粒嵌布在脉石之中,因此选矿回收率仅为70%左右。

试验表明氨浸效果良好,选矿加尾矿氨浸,铜总回收率可接近90%以上。

采用氨和碳酸铵浓度分别为2mol/L 的溶液进行浸取,温度对浸取的影响最显著,110 ℃以上浸取率才能达到90%以上。

空气分压也有较大影响,120℃下浸取3h,分压从0.3MPa 增高到1.2MPa,浸取率从80%提高到90%。

浸出液蒸氨后,铜生成氧化铜析出,需精炼才能得合格产品。

含氨残液加石灰乳苛化,得含铜硫。

不同氨-铵浸出体系对氧化铜矿铜浸出率影响规律的研究毛莹博;方建军;文娅;赵文娟;王珊;魏志聪【摘要】In this paper, through a series of experiment studies about the different ammonia-ammonium coupling of leaching system for the effect of copper oxide ore leaching, a significant influence sequence of the different ammonia-ammonium coupling of leaching system on the leaching rate of copper is determined as following : ammonia-ammonium carbamate > ammonia-ammonium carbonate > ammonia-ammonium chloride > ammonia-ammonium fluoride > ammonia-ammonium bicarbonate > ammonia-ammonium sulfate. The ammonia-ammonium carbamate leaching system is adopted as the experiment study of high calcium and magnesium, low grade and argillaceous copper oxide ore in Xinjiang Water, and the copper leaching rate is as high as 85. 25% .%通过不同氨-铵浸出体系对氧化铜矿浸出影响的试验研究,确定了不同氨-铵浸出体系对铜浸出率的显著性影响顺序是:氨-氨基甲酸铵>氨-碳酸铵>氨-氯化铵>氨-氟化铵>氨-碳酸氢铵>氨-硫酸铵.采用氨-氨基甲酸铵浸出体系对新疆滴水高钙镁低品位泥质氧化铜矿进行浸出试验,铜浸出率高达85.25%.【期刊名称】《矿冶》【年(卷),期】2012(021)001【总页数】4页(P42-45)【关键词】高钙镁;氧化铜矿;氨-铵浸出体系;浸出【作者】毛莹博;方建军;文娅;赵文娟;王珊;魏志聪【作者单位】昆明理工大学国土资源工程学院,昆明 650093;昆明理工大学国土资源工程学院,昆明 650093;昆明理工大学国土资源工程学院,昆明 650093;昆明理工大学国土资源工程学院,昆明 650093;昆明理工大学国土资源工程学院,昆明650093;昆明理工大学国土资源工程学院,昆明 650093【正文语种】中文【中图分类】TF811随着我国经济的高速发展,铜金属供求矛盾更加凸显。

高碱性低品位氧化铜矿氨浸-萃取-电积工业试验公元前2世纪我国就开始从含硫酸铜的矿坑水中用铁置换法回收铜,至宋代,浸出法产铜即已占全国铜产量的15%~20%。

1968年美国亚利桑那州然伽施(Ranches)开创了溶剂萃取铜的先河,掀开了铜工业新的一页,产生了现代铜湿法冶金工业。

迄今为止,现代湿法炼铜已成为一个独立的工业体系,其发展速度远高于整体铜工业的发展速度,主要是从低品位矿,如氧化矿、剥离的表外矿、浮选尾矿中回收铜,而这些物料正是火法冶炼难以利用的原料。

随着铜资源的逐渐贫化和铜湿法冶金技术水平的提高,铜湿法冶金的原料也在不断变化和扩大。

硫酸是湿法炼铜中应用最多、最广的有效浸出剂,能浸出酸性和低碱性铜矿石中的铜,对于碱性脉石含量高的铜矿石则不适用。

一方面因高酸耗导致生产成本高,另一方面,反应生成的硫酸钙会粘附在矿石表面降低反应速率,延长铜浸出周期,甚至阻碍铜的浸出。

氨-铵盐浸出体系是湿法冶金中一个重要的浸出介质体系。

国外如美国安纳康达(Anaconda)铜业公司和智利埃斯康迪达(Escondida)矿山针对硫化铜精矿利用氨-铵盐浸出介质进行了半工业和工业试验。

云南东川矿务局和北京矿冶研究总院对汤丹铜矿进行了十多年的研究,进行了工业试验。

针对高碱性低品位氧化铜矿提铜的难题,介绍了氨-铵盐体系高碱性脉石低品位氧化铜矿提铜工业试验研究结果,并进行了工艺及经济分析,结果表明氨浸-萃取-电积工艺是可行的,阴极铜质量可达99.99%。

一、矿石性质矿石为土状氧化铜矿石,粉矿占90%以上,块矿风化严重、易碎。

矿石呈棕黄色,用水洗涤后有清晰可见的蓝色孔雀石颗粒。

矿石多元素分析和铜物相分析结果分别见表1和表2。

表1 矿石多元素化学分析结果%注:Au,Ag含量单位为g/t。

表2 矿石的铜物相分析结果%从表1可见,该矿石含氧化钙高达33.78%,氧化钙与氧化镁总量达34.94%,属高碱性矿石。

该矿石含银较高可以回收利用。

辉铜矿冶炼流程The smelting process of chalcocite, a sulfide ore of copper, involves several crucial steps that transform the raw ore into pure copper metal. Firstly, the ore is crushed and ground into a fine powder to increase its surface area, facilitating the extraction of copper. This powdered ore is then mixed with a flux, such as limestone, to aid in the removal of impurities during the smelting process.辉铜矿作为铜的硫化矿,其冶炼流程涉及多个关键步骤,最终将原矿转化为纯铜金属。

首先,矿石会被破碎并研磨成细粉,以增加其表面积,便于提取铜。

接着,这种粉状矿石会与助熔剂(如石灰石)混合,以帮助在冶炼过程中去除杂质。

The mixture is then fed into a smelting furnace, where it is heated to a high temperature, typically above 1000°C. This heat causes the copper sulfide in the ore to react with the oxygen in the air, forming copper metal and sulfur dioxide gas. The sulfur dioxide is vented away, while the molten copper collects at the bottom of the furnace.随后,将混合物送入冶炼炉中,加热至高温,通常超过1000°C。

利用辉铜矿火法炼铜辉铜矿火法炼铜是一种常用的冶炼方法,可以将辉铜矿中的铜提取出来。

本文将详细介绍辉铜矿火法炼铜的过程和原理。

辉铜矿是一种含铜矿石,其主要成分是黄铜矿和赤铁矿。

辉铜矿中的铜含量较高,通常在20%以上。

火法炼铜是一种将铜从矿石中分离的方法,通过高温加热,将辉铜矿中的铜氧化,并与一定量的硫化铁反应,最终得到粗铜。

火法炼铜的过程可以分为以下几个步骤:1. 矿石的选矿:首先,需要对辉铜矿进行选矿处理,将其中的杂质和石英等非铜成分去除。

这一步骤可以通过破碎、浮选等物理方法完成。

2. 矿石的烧结:将选矿后的辉铜矿进行烧结处理,使其成为一定大小的颗粒。

这一步骤可以通过将辉铜矿与一定量的焦炭混合,然后在高温下进行烧结来完成。

3. 矿石的热解:将烧结后的辉铜矿进行热解,使其中的铜氧化为氧化铜。

这一步骤可以通过在高温下将烧结后的辉铜矿与空气接触,使其中的铜与氧气发生反应,生成氧化铜。

4. 矿石的焙烧:将热解后的辉铜矿进行焙烧处理,使其中的硫化铁与氧化铜反应,生成硫化铜。

这一步骤可以通过在高温下将热解后的辉铜矿与一定量的焦炭混合,然后进行焙烧来完成。

5. 矿石的熔炼:将焙烧后的辉铜矿进行熔炼处理,得到粗铜。

这一步骤可以通过将焙烧后的辉铜矿与一定量的石灰石混合,然后在高温下进行熔炼来完成。

通过以上步骤,辉铜矿中的铜可以得到有效提取。

然而,火法炼铜也存在着一些问题。

首先,这种方法的能耗较高,对环境造成一定的污染。

其次,火法炼铜过程中会产生大量的烟尘和废渣,需要进行处理和处置。

因此,在实际生产中,人们也在不断探索和研究更加环保和高效的铜冶炼方法。

辉铜矿火法炼铜是一种常用的冶炼方法,通过高温加热和氧化反应,将辉铜矿中的铜提取出来。

该方法虽然存在一些问题,但在铜冶炼领域仍具有重要的地位。

未来,我们希望能够通过技术创新,开发出更加环保和高效的铜冶炼方法,为铜产业的可持续发展做出贡献。