04

SPC与QCC

05

6西格玛管理

06

做好全面质量

管理的的方向

质量管理与质量控制

PART 01

何谓质量管理

质量(Quality),也称品质。表示产品所具备的特质或属性。质量有优劣,也可以说有高有低。人们往往 将品质优的产品(或服务)视为“质量好”,将品质低劣的产品(或服务)视为“质量差”

质量管理与质量控制

看板管理是一流现 场管理的重要组成 部分,是给客户信心 及企业内部营造竞 争氛围,提高管理透 明度之非常重要的

手段。

何谓质量管理

6、“三按”、“三检”、“三大控制” • “三按”; • “三检”; • “三大控制”。

7、QC七大工具的应用

一、统计法 二、排列图 三、因果分析图 四、分层法

五、散布图 六、控制图 七、直方图

质量管理与质量控制

品质管控培训

质量(Quality),也称品质。表示产品所具备的特质或属性。质量有优劣,也可以说有高有低。人们往往 将品质优的产品(或服务)视为“质量好”,将品质低劣的产品(或服务)视为“质量差”

质量管理与质量控制

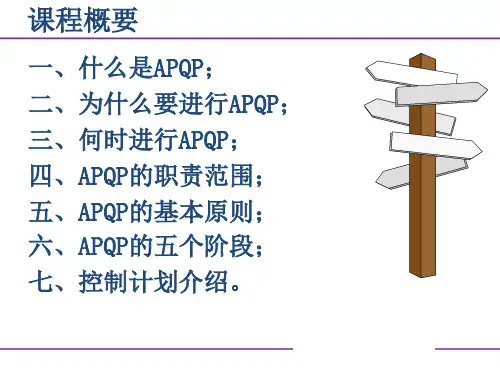

目录

01 何谓质量管理 02 全面质量管理的

内容与实施方法 03 5S与TPM

确保“三不政策”的执行原则

追溯索赔原则;看板原则(实行“假想敌人”机 制);员工技能交叉原则;

借鉴的企业“游戏规则”

“下道工序上道工序的客户”做到三不政策: 不制造不良品;不流出不良品;不接受不良品。

何谓质量管理

三、企业质量目标的制定与实施

1、制定品质目标,作为交易过程责任追溯的依据。 企业品质目标;部门品质目标;班组品质目标;个人品质目标; 2、从不稳定的质量抓起 不稳定的因素来源于: