磨床精度检查表

- 格式:doc

- 大小:64.00 KB

- 文档页数:3

设备精度检查记录表

使用单位:WL/QR0804 NO :

设备编号设备名称外圆磨床设备型号

序号日期检查项目技术要求检测值结论担当者1 头架和尾架导向面对工作台移

动的不平行度

2 工作台移动在垂直平面内的不

垂直度

3 工作台移动时的倾斜度

4 头架主轴的轴向窜动

5 头架回转时主轴中心线的不等

高度

6 头架主轴中心线的径向跳动

7 头架主轴中心线对工作台移动

的不平行度

8 尾架套筒中心线对工作台移动

的不平行度

9 头架主轴和尾架套筒中心连线

对工作台移动的不平行度

10 砂轮主轴中心线对头架主轴中

心线的不平行度

技术员

签字

存档:机动部

设备精度检查记录表

使用单位:WL/QR0804 NO :

设备编号设备名称平面磨床设备型号

序号日期检查项目技术要求检测值结论担当者

1 工作台面的不平行度

2 工作台移动时的倾斜

3 工作台面对工作台纵移的不平

行度

4 磨头横向移动对工作台面的不

平行度

5 砂轮轴的轴窜

6 砂轮轴定心锥面的跳动

7 磨头横向移动对工作台纵向移

动的不垂直度

8 砂轮轴中心线对工作台纵移不

垂直度

技术员

签字

存档:机动部。

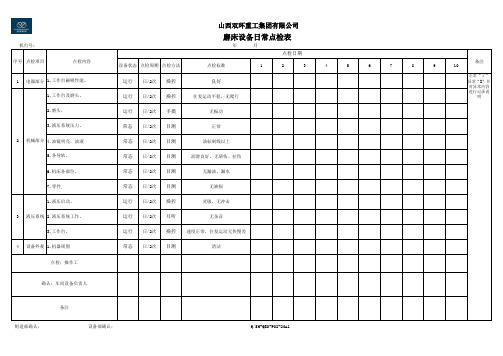

设备状态点检周期点检方法

点检标准123456789101电器部分运行日/2次操控良好运行日/2次操控往复运动平稳,无爬行运行日/2次手摸无振动常态日/2次目测正常4.油镜明亮,油液

常态日/2次目测油标刻线以上常态日/2次目测润滑良好,无研伤、拉伤常态日/2次目测无漏油、漏水常态日/2次目测无缺损运行日/2次操控灵敏,无冲击运行日/2次耳听无杂音运行日/2次操控速度正常,往复运动无快慢差4设备外观常态日/2次目测清洁

制造部确认: 设备部确认: Q/SH-QEO-P02-20A1 序号23点检项目机械部分液压系统备注正常“√”异常“X”并对异常内容进行记录说明点检内容

2.液压系统工作。

3.工作台。

1.机器周围点检:操作工

确认:车间设备负责人

备注

2.磨头。

3.液压系统压力。

5.各导轨。

6.机床各部位。

7.零件,

1.液压启动。

山西双环重工集团有限公司

磨床设备日常点检表

点检日期

1.工作台磁吸性能。

1.工作台及磨头。

数控外圆磨床点检表批准:审核:编制:ANL—52台湾数控车床点检表批准:审核:编制:CY—K500数控车床点检表批准:审核:编制:VDL600A加工中心维护点检表批准:审核:编制:YKW2950数控拉齿机点检表批准:审核:YX—T138专机点检表批准:审核:编制:YX—T139专机点检表批准:审核:编制:格514研齿机点检表批准:审核:编制:加工中心点检表批准:审核:编制:摩擦压力机点检表批准:审核:编制:普通设备日常点检、保养内容1、操作人员上班前,检查各手柄位置,机床各部件是否在正确位置,启动后机床低速运行10分钟。

2、检查安全保护,防护装置是否齐全可靠。

3、检查气压、液压、润滑压力是否符合要求。

4、检查各润滑点油路是否畅通,并检查液压油位、润滑油位。

5、检查线路、管道、油路有无漏水、漏气、漏电、漏油。

6、下班前15分钟擦拭设备,保持外表清洁,无黄袍、油污。

每班次摩擦面、滑动面加油3—5次。

7、设备的本体,严禁拆卸、敲打、碰击,堆放产品杂物。

8、班后关闭设备电源,清理切削,打扫现场。

编制:审核:设备管理处试车台日常点检表批准:审核:编制:涂装线日常点检、保养内容1、各部件需经常保持清洁、定期打扫、擦拭。

2、每周检查减速器油标一次,传动装置履带链及拨爪抹上黄油。

3、减速机每6个月到一年换油一次。

4、定期检查链条和滚轮的磨损情况,发现有损坏痕迹及时更换。

并经常检查链条、滚轮的铆接处是否有脱开现象。

如发现及时处理。

5、滚轮为整体轴承轮,如发现轴承内油少或脏的情况,要重新清洗、上油。

6、经常检查轨道有无松动错口现象,要及时调整,紧固螺栓。

7、要及时调整张紧装置弹簧,保证链条运行平衡。

8、定期检查张紧装置伸缩轨伸长是否已达极限。

因链条伸长,造成张紧装置伸缩轨已接近极限位置时,以适当摘除数节链条,以保证链条的张紧和运行的平衡。

编制:审核:设备管理处中频透热炉日常点检、保养内容1、加热设备的通电、停电应由专人进行。

金属切削机床磨削加工安全检查表

1. 机床外观检查:

- 检查机床外观是否完好,有无明显损坏或者破损。

- 检查安全保护门、盖板等是否安装牢固,能否正常关闭。

2. 电气系统检查:

- 检查电源线是否磨损、断裂或者有裸露的导线。

- 检查开关、按钮是否灵活可靠。

- 检查电气线路是否接地良好。

- 检查电机是否能正常启动、运转。

3. 刀具系统检查:

- 检查刀具是否安装正确,有无松动。

- 检查刀具刃口是否锋利,有无明显的磨损或者缺损。

- 检查刀具与工件的间隙是否适当,避免夹紧工件时出现过度剧烈接触。

4. 磨削液系统检查:

- 检查磨削液管路是否漏水,有无堵塞。

- 检查磨削液槽内是否有足够的液位。

- 检查磨削液是否清洁,有无污染。

5. 保护装置检查:

- 检查机床是否配备了必要的防护装置,如刀具罩、液体防喷装置等。

- 检查防护装置是否完好,有无破损或者松动。

6. 操作者个人防护检查:

- 检查操作者是否穿戴了必要的个人防护装备,如安全眼镜、耳塞等。

- 检查操作者是否正确佩戴防护装备,并且了解相关操作规程。

以上是金属切削机床磨削加工安全检查表的主要内容,为了确保操作安全,建议按照相关标准和规程进行操作,并定期进行机床的安全检查和维护。

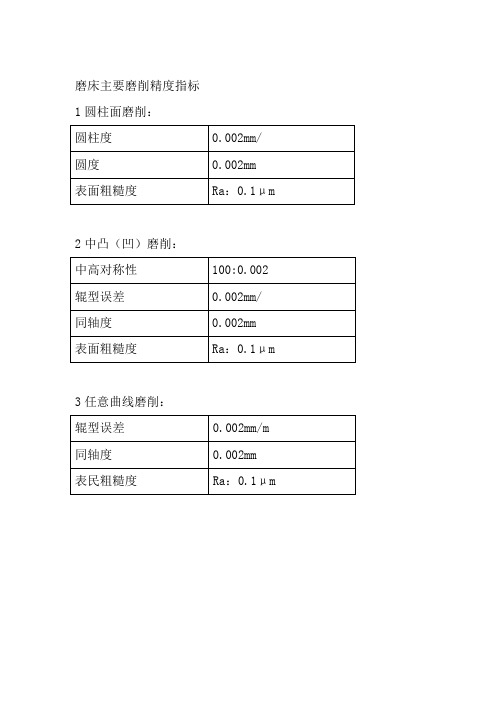

磨床主要磨削精度指标1圆柱面磨削:2中凸(凹)磨削:3任意曲线磨削:机床各部件精度验收单MK8463—V7×4000 精度检验单共 12 页第 1 页基础精度G01检验项目检验要求误差值(mm)允差实测拖板床身V形导轨(导轨ⅠⅡⅢⅣ)的直线度a.V形导轨在水平面内直线度;b.V形导轨在垂直面内的直线度在拖板床身V形导轨上放置专用检具,将光学准直仪安装在V形导轨一端,并将光学反射镜固定在V形检具上,移动检具,每移动检具长度记录一次数据,测量完毕后,按直线度计算方法算出导轨的误差值,画出导轨的误差曲线。

全长误差以误差曲线对其两端点连线间坐标值的最大代数差值计,局部误差以曲线上任意相邻两点对误差曲线两端点连线的坐标差中的最大值计。

a.在导轨全部长度上:0.035局部公差:在任意1000测量长度为:0.01/1000b.在导轨全部长度上:0.035局部公差:在任意1000测量长度上为:0.01/1000a:b:MK8463—V7×4000 精度检验单共 12 页第 2 页基础精度G02检验项目检验要求误差值(mm)允差实测拖板床身平导轨(导轨Ⅱ)对V形导轨(导轨Ⅰ)的平行度在拖板床身V形导轨(导轨Ⅰ)和平导轨(导轨Ⅱ)上放置桥形专用检具,其上与检具移动方向垂直放置水平仪a,移动检具检验。

误差以水平仪读数的最大代数差计a.在导轨全部长度上:0.04/全长局部公差:0.01/1000a:MK8463—V7×4000 精度检验单共 12 页第 3 页基础精度G03检验项目检验要求误差值(mm)允差实测工件床身导轨在垂直平面内的精度:a. 工件床身平导轨在垂直截面内的直线度误差b.导轨Ⅳ对导轨Ⅲ的平行度a.在工件床身平导轨Ⅲ上放置专用检具和水平仪,移动检具,每移动检具长度记录一次数据,测量完毕后,按直线度计算方法算出导轨的误差值,画出导轨的误差曲线。

全长误差以误差曲线对其两端点连线间坐标值的最大代数差值计,局部误差以曲线上任意相邻两点对误差曲线两端点连线的坐标差中的最大值计。

车间工段设备名称点检基准282930311234567891011121314151617181920212223242526271油位镜油位是否达到镜面一半目视1S 2液压油箱无破损、滴漏目视1S 3切削液箱无破损、滴漏目视1S 4进、回水管路无松动、破损、滴漏目视1S 5水泵无松动、缺失零件,无异响、正常出水目视操控1S 6接地装置接地牢固、无松动目视1W 7传动电机无异常响声无异臭味无异常抖动视听嗅拭1S 8元件、器件、导线无损伤、导线无损伤、松动目视1D 9操纵面板开关、指示灯无破损,无松动、反应灵敏目视操控1S 10安全防护门、板、罩齐全、牢固目视1D 11导轨润滑良好、无变形、磨损、无锈斑目视1S 12液压自动阀管路无松动、滴漏,无缺失零件,反应灵敏、功能正常目视操控1S 13各操控杆无损坏、缺失,动作灵活、功能正常目视操控1S 14电磁吸盘连线无松动,无磨损、变形,电磁性能良好目视操控1S 15磨头无缺失零部件,磨刀无破损、松动,整体滑动灵活无卡阻,磨刀无晃动、无异响目视操控1S 资产编号注:白班与晚班操作人员在上班前按照点检内容、标准、周期进行点检,发现问题先自己进行处理,如无法处理请及时上报上级主管人员后通知维修人员进行维修,在故障未排除前,严禁设备带“病”作业,此点检表于次月1-2日经车间责任人确认后汇总交设备动力部存档。

点检周期油液压、水冷却系统班组长确认签字点检人员签字点检方法负载系统点检部位常用点检方法:视、听、嗅、拭、清扫、加油、紧固电气系统年 月点检周期:S班 D天 W周 M月 Y年记录符号:正常“√”、异常“×”已处理好“U ”平面磨床日常点检保养记录表设备型号序号点检内容及标准。

金属切削机床磨削加工安全检查表1. 机械设备检查- 检查机台和工作台是否牢固稳定,无松动或磨损等现象。

- 检查切削工具和夹具是否完好无损,无裂纹或磨损,紧固件是否牢固。

- 检查润滑系统是否正常工作,润滑点是否干净且润滑油是否充足。

- 检查冷却系统是否正常工作,冷却液是否充足并且冷却系统无泄漏。

- 检查电气系统是否正常工作,电源开关、断电器等是否完好可靠。

2. 个人防护措施- 检查工人是否佩戴好个人防护装备,包括护目镜、安全帽、耳塞、防护手套和防护服等。

- 注重操作时的姿势和动作,保持正确的工作姿势,避免交叉操作和不必要的移动。

- 确保工作区域周围有明确的警示标识和警告标识,防止他人靠近危险区域。

3. 操作规范- 检查操作人员是否具备相关技术和操作培训,是否经过正规的资格认证。

- 确保操作人员了解机台的工作原理和操作步骤,能熟练操作各种开关和按钮。

- 确保操作人员清楚了解加工件的特性和工艺要求,指导其正确选择刀具和设定加工参数。

- 确保操作人员严格遵守操作规程,不擅自调整刀具和加工参数,不超负荷操作机台。

4. 环境安全措施- 确保作业区域整洁有序,杂物、油污和水迹等清理干净,保持地面干燥无积水。

- 确保作业区域通风良好,及时清理产生的尘埃和废料,防止积聚和引起火灾危险。

- 确保机台周围设有安全围栏、警示线或防护设备,禁止未经许可的人员进入操作区域。

5. 应急救援措施- 确保操作人员了解紧急停机开关的位置和使用方法。

- 存放应急救援工具和设备,如灭火器、急救箱等。

- 制定应急预案和疏散计划,确保一旦发生意外事故能迅速安全地撤离人员。

以上为金属切削机床磨削加工安全检查表,根据具体情况和需求,可根据实际情况进行适当调整和添加。

切削加工是一项高风险的作业,保证操作安全是至关重要的,希望以上检查表能对您有所帮助。