第四章聚合物在加工过程中的降解

- 格式:ppt

- 大小:1.55 MB

- 文档页数:52

聚合物流变学复习题一、名词解释(任选5小题,每小题2分,共10分):1、蠕变:在一定温度下,固定应力,观察应变随时间增大的现象。

应力松弛:在温度和形变保持不变的情况下,高聚物内部的应力随时间而逐渐衰减的现象。

或应力松弛:在一定温度下,固定应变,观察应力随时间衰减的现象。

2、时-温等效原理:升高温度和延长时间对分子运动及高聚物的粘弹行为是等效的,可用一个转换因子αT 将 某一温度下测定的力学数据变成另一温度下的力学数据。

3、熔体破裂:聚合物熔体在高剪切速率时,液体中的扰动难以抑制并易发展成不稳定流动,引起液流破坏的现象。

挤出胀大:对粘弹性聚合物熔体流出管口时,液流直径增大膨胀的现象。

4、熔融指数:在标准熔融指数仪中,先将聚合物加热到一定温度,使其完全熔融,然后在一定负荷下将它在固定直径、固定长度的毛细管中挤出,以十分钟内挤出的聚合物的质量克数为该聚合物的熔融指数。

5、非牛顿流体:凡不服从牛顿粘性定律的流体。

牛顿流体:服从牛顿粘性定律的流体。

6、假塑性流体:流动很慢时,剪切粘度保持为常数,而随剪切速率或剪切应力的增大,粘度反常地减少——剪切变稀的流体。

膨胀性流体:剪切速率超过某一个临界值后,剪切粘度随剪切速率增大而增大,呈剪切变稠效应,流体表观“体积”略有膨胀的的流体。

7、粘流活化能:在流动过程中,流动单元(即链段)用于克服位垒,由原位置跃迁到附近“空穴”所需的最小能量。

8、极限粘度η∞:假塑性流体在第二牛顿区所对应的粘度(即在切变速率很高时对应的粘度)。

9、断裂韧性K 1C :表征材料阻止裂纹扩展的能力,是材料抵抗脆性破坏能力的韧性指标,s b C E c K γπσ21==,其中,σ b 为脆性材料的拉伸强度;C 为半裂纹长度;E 为材料的弹性模量;s γ为单位表面的表面能。

10、拉伸流动:当粘弹性聚合物熔体从任何形式的管道中流出并受外力拉伸时产生的收敛流动。

或拉伸流动:质点速度仅沿流动方向发生变化的流动。

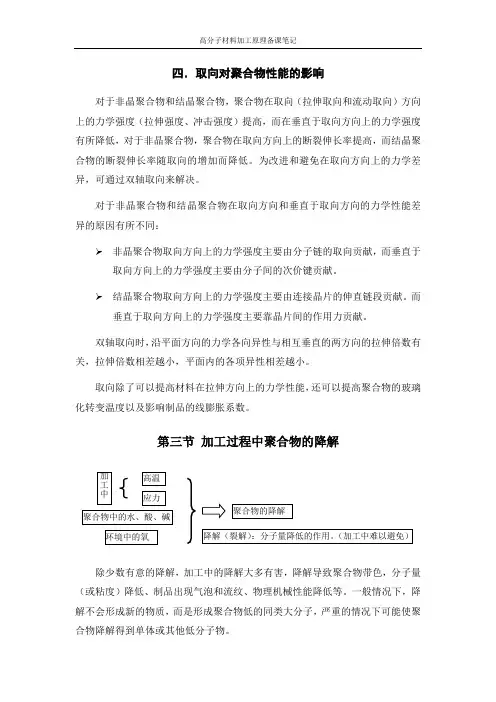

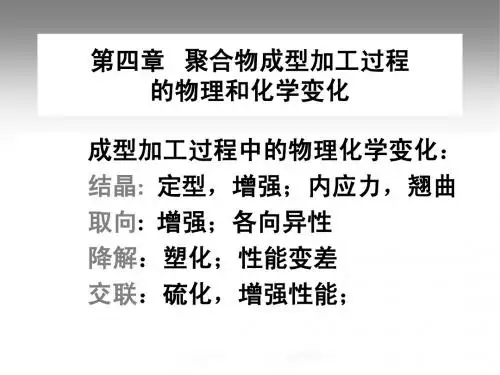

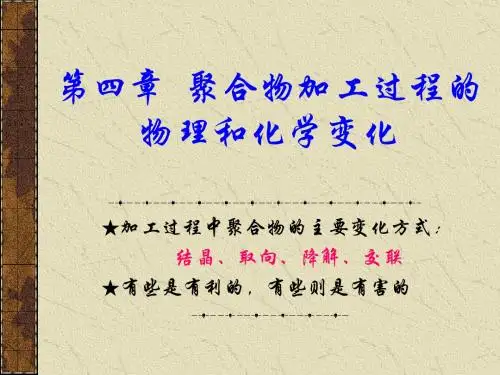

四.取向对聚合物性能的影响对于非晶聚合物和结晶聚合物,聚合物在取向(拉伸取向和流动取向)方向上的力学强度(拉伸强度、冲击强度)提高,而在垂直于取向方向上的力学强度有所降低,对于非晶聚合物,聚合物在取向方向上的断裂伸长率提高,而结晶聚合物的断裂伸长率随取向的增加而降低。

为改进和避免在取向方向上的力学差异,可通过双轴取向来解决。

对于非晶聚合物和结晶聚合物在取向方向和垂直于取向方向的力学性能差异的原因有所不同:非晶聚合物取向方向上的力学强度主要由分子链的取向贡献,而垂直于取向方向上的力学强度主要由分子间的次价键贡献。

结晶聚合物取向方向上的力学强度主要由连接晶片的伸直链段贡献。

而垂直于取向方向上的力学强度主要靠晶片间的作用力贡献。

双轴取向时,沿平面方向的力学各向异性与相互垂直的两方向的拉伸倍数有关,拉伸倍数相差越小,平面内的各项异性相差越小。

取向除了可以提高材料在拉伸方向上的力学性能,还可以提高聚合物的玻璃化转变温度以及影响制品的线膨胀系数。

第三节 加工过程中聚合物的降解除少数有意的降解,加工中的降解大多有害,降解导致聚合物带色,分子量(或粘度)降低、制品出现气泡和流纹、物理机械性能降低等。

一般情况下,降解不会形成新的物质,而是形成聚合物低的同类大分子,严重的情况下可能使聚合物降解得到单体或其他低分子物。

了解聚合物降解过程的机理和基本规律对聚合物加工的意义: 为了工艺上的目的需要利用降解反应时,要设法使降解作用加强; 为提高加工制品的质量和使用寿命时则要尽可能减少降解反应得程度。

一.加工过程中聚合物降解的机理加工过程中的降解发生的化学变化包括:大分子的断链、支化和交联几种作用。

过程中不断有化学键的断裂,并伴有新键的产生和聚合物结构的改变。

按照化学反应特征可将降解分为:链锁降解和无规降解 一.游离基链式降解引发条件:热、应力等物理因素。

特点:由于聚合物中所有的化学键的能量十分接近,降解是无规则地选择进行。

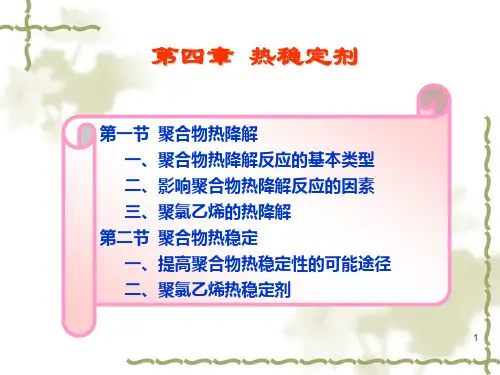

聚合物热降解聚合物热降解是聚合物在高温条件下断裂和分解的过程。

在这个过程中,聚合物分子内部的键被断裂,导致聚合物结构的破坏和物理性质的变化。

该过程是不可逆的,随着温度的升高,聚合物热降解速率增加。

聚合物是由大量重复单元通过共价键连接而成的高分子化合物。

它们在日常生活和工业中广泛应用,特别是作为塑料材料。

聚合物的热降解性质是其应用范围和工程设计的重要因素之一。

聚合物的热降解过程可以分为三个主要阶段:起始降解、主链降解和末端降解。

起始降解是指热降解过程初期,聚合物分子中的某些键开始断裂并产生自由基。

自由基产生后,它们会引发更多的链断裂反应,导致聚合物分子的结构破坏。

起始降解过程对聚合物的热稳定性具有重要影响,一些聚合物在较低温度下就会发生起始降解。

主链降解是聚合物分子中主要链的断裂和分解。

由于聚合物结构中的主链是由共价键连接的,因此在高温下,这些键会断裂,导致聚合物分子的结构失去稳定性。

主链降解过程会导致聚合物的分子量下降、物理性质变化和形态结构的变化。

末端降解是指聚合物分子末端的断裂和分解。

聚合物链的末端可能包含一些特殊的结构,例如侧基团或官能团。

在高温下,这些结构容易发生断裂,导致聚合物分子的末端降解。

末端降解过程是聚合物热降解中最后发生的阶段,它进一步影响聚合物的分子结构和性能。

聚合物热降解过程受多种因素的影响,其中最重要的是聚合物的化学结构和热稳定性。

聚合物的化学结构是由所用单体以及聚合方法决定的。

不同的化学结构会导致聚合物具有不同的热降解性质。

例如,含有芳香环结构的聚合物通常具有较高的热稳定性,而含有酯键或酰胺键的聚合物则易于热降解。

此外,聚合物的分子量和分子量分布也会影响其热降解性能。

除了化学结构,温度也是影响聚合物热降解的重要因素。

随着温度的升高,聚合物分子内部的键能量会增加,从而导致聚合物结构的破坏。

聚合物的热降解温度通常是指在一定时间内聚合物质量减少50%的温度,称为50%质量损失温度。

加工过程中聚合物的降解聚合物加工常常是在高温和应力作用下进行的。

因此,聚合物大分子可能由于受到热和应力的作用或由于高温下聚合物中微量水分、酸、碱等杂质及空气中氧的作用而导致分子量降低,大分子结构改变等化学变化。

通常称分子量降低的作用为降解(或裂解)。

加工过程中聚合物的降解一般难予完全避免。

除了少数有意进行的降解以外,加工过程的降解大多是有害的。

轻度降解会使聚合物带色,进一步降解会使聚合物分解出低分子物质、分子量(或粘度)降低,制品出现气饱和流纹等弊病,并因此削弱制品的各项物理机械性能。

严重的阵解会使聚合物焦化变黑,产生大量的分解物质,甚至分解产物连同未完全分解的聚合物会从加热料简中猛烈喷出,使加工过程不能顺利进行。

一般情况下,轻度的降解并不形成新的物质,而是形成一些比原始聚合物分子量低但聚合度不同的同类大分子。

严重降解队使聚合物破坏而得到单体或其它低分子物。

了解聚合物降解过程的机理和基本规律对聚合物加工有着更妥意义,例如为了工艺上的目的需要利用降解反应时,要设法使降解作用加强,而为提高加工制品的质量和使用寿命时则尽可能减少降解反应的程度。

一、加工过程中聚合物降解机理加工过程由热、应力、空气巾氧气以及微量水分、酸、碱等杂质引起的降解往往是同时存在的,所以实际上的降解过程非常复杂至今仍有不同的解释。

但就降解过程发生的化学变化来看,包括了大分子的断链,支化和交联几种作用。

过程中不断有化学键断裂,同时伴随着新键的产生和聚合物结构的改变。

按降解过程化学反应的特征可以将降解分为链锁降解和无规降解两种情况。

(一)聚合物结构的影响大多数聚合物都是以共价键结合起来的,共价键断裂的过程就是吸收能量的过没如果加工时提供的能量等于或大于健能时则容易发生降解。

但键能的大小还与聚合物分子的结构有关。

分子内的共份健彼此影响,例如主链上伯碳原子的键能依次大于仲碳原子、叔破原子和季碳原子。

因此,大分子链中与叔碳原子或李碳原子相邻的键都是不很稳定的。