单条纹激光引导焊缝跟踪图像处理

- 格式:pdf

- 大小:457.55 KB

- 文档页数:6

激光视觉引导机器臂焊缝跟踪系统应用分析摘要:在实现焊接自动化的过程中,焊缝自动跟踪技术是十分关键的一点。

本文以弧焊机器人系统为例,在其传统的模式上,设计了一种由激光视觉所引导的机器臂焊缝跟踪系统。

本文在了解激光焊缝跟踪系统结构的基础上,进一步分析了激光焊缝对于图像的处理以及激光焊缝跟踪控制算法,并最终从对实验结果的分析过程中证明了激光视觉焊缝跟踪系统具有十分广阔的应用前景。

关键词:激光视觉;机器臂;焊缝跟踪系统;应用1.引言近几年,我国的金属制造业发展十分迅速。

在加工金属的过程中,应用最为普遍的加工方法是焊接技术,随着金属制造业的大幅度增加,实现自动化的金属加工具有十分重要的意义。

焊缝跟踪技术具有十分显著的作用,主要包括:一是可以对焊缝的位置信息进行实时的传送;二是让焊炬的运动控制这一模块变成一种自适应的闭环焊接系统,正是由于其所具有的上述优点,所以国内外相关企业以及研究机构都对这一技术进行了连续的研究,并在研究的过程中不断开发新的传感器以及焊缝跟踪技术。

现阶段视觉传感技术在检测图像以及控制运动等方面依然是使用的计算机平台,因此在控制软件开发的过程中存在很大的难度。

为解决这一问题,有研究者提出对于图片的处理通过可编程控制器 FPGA 或者是单片机平台进行,但是经过实验发现这两种方法都存在低速以及低精度的弊端,此外,对于这些跟踪系统来说,其对检测到的跟踪偏移量信息的通信过程是依靠一些比较繁琐的通信协议完成的,因此很难方便的连接到行业内部的主流焊接设备系统,也就是说,这些方法在实际应用中存在着一定的限制。

对于激光视觉所引导的传感跟踪技术来说,其特点主要包括以下几点:第一点是该技术包含大量的信息;第二点该技术其可以实现在垂直以及水平双维度上的跟踪;第三点是该技术具有比较高的灵敏度与精确度;第四点是因为该技术不接触被焊工件因而其适合任何一种破口的形状,适用性比较好。

正是因为激光视觉所引导的传感跟踪技术解决了传统的电弧传感方法以及机械传感方法的弊端,因为其在现实生活中的应用前景是十分广阔的。

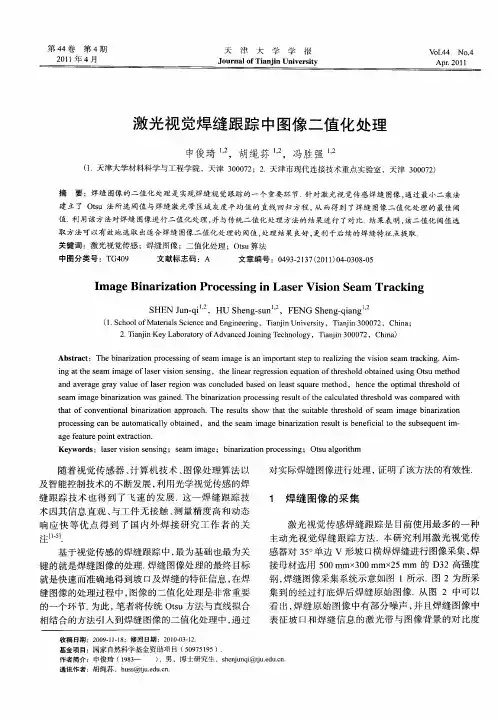

激光视觉焊缝跟踪中图像二值化处理申俊琦;胡绳荪;冯胜强【摘要】焊缝图像的二值化处理是实现焊缝视觉跟踪的一个重要环节.针对激光视觉传感焊缝图像,通过最小二乘法建立了Otsu法所选阈值与焊缝激光带区域灰度平均值的直线回归方程,从而得到了焊缝图像二值化处理的最佳阈值.利用该方法对焊缝图像进行二值化处理,并与传统二值化处理方法的结果进行了对比.结果表明,该二值化阈值选取方法可以有效地选取出适合焊缝图像二值化处理的阈值,处理结果良好,更利于后续的焊缝特征点提取.%The binarization processing of seam image is an important step to realizing the vision seam tracking. Aiming at the seam image of laser vision sensing , the linear regression equation of threshold obtained using Otsu method and average gray value of laser region was concluded based on least square method, hence the optimal threshold of seam image binarization was gained. The binarization processing result of the calculated threshold was compared with that of conventional binarization approach. The results show that the suitable threshold of seam image binarization processing can be automatically obtained, and the seam image binarization result is beneficial to the subsequent image feature point extraction.【期刊名称】《天津大学学报》【年(卷),期】2011(044)004【总页数】5页(P308-312)【关键词】激光视觉传感;焊缝图像;二值化处理;Otsu算法【作者】申俊琦;胡绳荪;冯胜强【作者单位】天津大学材料科学与工程学院,天津,300072;天津市现代连接技术重点实验室,天津,300072;天津大学材料科学与工程学院,天津,300072;天津市现代连接技术重点实验室,天津,300072;天津大学材料科学与工程学院,天津,300072;天津市现代连接技术重点实验室,天津,300072【正文语种】中文【中图分类】TG409随着视觉传感器、计算机技术、图像处理算法以及智能控制技术的不断发展,利用光学视觉传感的焊缝跟踪技术也得到了飞速的发展.这一焊缝跟踪技术因其信息直观、与工件无接触、测量精度高和动态响应快等优点得到了国内外焊接研究工作者的关注[1-5].基于视觉传感的焊缝跟踪中,最为基础也最为关键的就是焊缝图像的处理.焊缝图像处理的最终目标就是快速而准确地得到坡口及焊缝的特征信息,在焊缝图像的处理过程中,图像的二值化处理是非常重要的一个环节.为此,笔者将传统Otsu方法与直线拟合相结合的方法引入到焊缝图像的二值化处理中,通过对实际焊缝图像进行处理,证明了该方法的有效性.激光视觉传感焊缝跟踪是目前使用最多的一种主动光视觉焊缝跟踪方法.本研究利用激光视觉传感器对35°单边V形坡口横焊焊缝进行图像采集,焊接母材选用500,mm×300,mm×25,mm的 D32高强度钢,焊缝图像采集系统示意如图1所示.图2为所采集到的经过打底焊后焊缝原始图像.从图 2中可以看出,焊缝原始图像中有部分噪声,并且焊缝图像中表征坡口和焊缝信息的激光带与图像背景的对比度不强,不利于后续处理,所以首先对所采集到的焊缝原始图像进行了滤波去噪和对比度增强,处理后的焊缝图像如图3所示.对于焊缝图像的处理来讲,最终的目的就是要从焊缝图像中提取出真实的焊缝信号,摒弃其他无关的信号.通过滤波去噪和对比度增强,焊缝图像中表征焊缝信息的激光带图像与背景有了较为强烈的对比,但为了提高后续处理的速度以及精度,则希望通过适当的处理使得焊缝图像中激光带信息为唯一信息,而噪声、飞溅等其他无关信息可以全部去除.灰度图像的二值化处理是指将图像中像素点的灰度值设置为 0或 255,也就是说图像中的像素点不是黑色就是白色.而焊缝图像的二值化处理就是通过运算使得焊缝图像(如图 3所示)中激光带区域像素点的灰度值变为 255(或 0),而其他无关区域的灰度值变为0(或255).从本质上讲,0和255这两个像素值分别对应于关闭和打开,也可以记为0和1.式中: g(x ,y)表示经过转换后像素点(x ,y)的灰度值;f(x ,y)表示转换前该像素点的灰度值;T为二值化变换阈值.从式(1)中可以看出,二值化处理的关键就是阈值T的选择.最简单的二值化阈值选择方法就是根据图像的灰度直方图来进行选择.一般来说,对比度比较大图像的灰度直方图中会有明显的双峰,传统的方法是以双峰间的谷底作为二值化的阈值,把图像中大于阈值的像素点灰度值变为 255,小于阈值的像素点灰度值变为 0.图 4为图 3所示焊缝图像的灰度直方图,从图中可以看出有明显的双峰,双峰间谷底的灰度值在85左右,图5是将谷底灰度值85作为变换阈值的二值化处理结果.从图5中可以看出,若将直方图中两个峰值间的谷底灰度值作为阈值,对焊缝图像进行二值化处理,结果并不理想.这主要是由于焊缝图像中表征焊缝信息的激光带的灰度值是非常高的,而其在整个焊缝图像中所占有的面积却较小,这就使得直方图中不能明显地显示出激光带与其相邻区域的灰度变化.查看焊缝图像中所有像素的灰度值可以发现,激光带区域内像素点的灰度值基本在230左右,所以应将该值作为焊缝图像二值化处理的变换阈值.图 6为将阈值设为230后焊缝图像的二值化处理结果.从图 6可以看出,将阈值设为 230后,焊缝图像的二值化处理与阈值为 85时相比,处理效果良好.但由于焊接过程是一个包含了电场、磁场、热场等的复杂过程,这就导致焊缝图像的灰度分布以及激光带区域内像素点的灰度平均值并不相同,所以对不同焊缝图像进行二值化处理时所需设定的阈值也可能不同.如果焊接过程中对每幅焊缝图像都人工选取阈值的话,那显然是不切实际的.这就需要计算机能够针对不同的焊缝图像自适应地选择相应的二值化变换阈值.自动获取二值化变换阈值的方法有很多种,目前应用较为广泛的是 Otsu法.Otsu法又被称作最大类间方差法,是由日本学者Otsu Nobuyuki[6]于1979年首次提出的,它是一种二值化变换阈值的自适应确定方法,一般记为 Otsu法.到目前为止,Otsu法及其改进算法已经广泛地应用到了有关图像二值化处理的许多研究之中[7-10].Otsu法的基本思想是:对于图像的二值化变换阈值,它应该能够将图像分为灰度大小两类,并使得两类中像素点灰度平均值的类间方差最大,满足这个要求的灰度值就是图像的二值化变换阈值.不管图像的直方图中是否存在明显的双峰,Otsu法都可以通过该算法计算选取出一个较合适的变换阈值T,使得分类的类间方差最大,所以该算法是一种选取全局阈值的算法.通过Otsu法对图1所示的焊缝图像进行二值化阈值选取,所得的二值化处理变换阈值T为96.9.可以看出使用Otsu法虽然可以自动地选取二值化处理的变换阈值,但是由于从根本上该算法选取的还是焊缝图像灰度直方图中最为明显的两峰值间的谷底灰度值作为变换阈值,所以得到的阈值并不能有效反映出表征焊缝信息的激光带区域的灰度特点.从前面的分析可知,若将焊缝图像的二值化变换阈值设为激光带区域像素点的灰度平均值,则二值化处理的结果较好.选取经过滤波去噪和对比度增强的25幅焊缝图像,进行Otsu法二值化变换阈值选取,同时利用图像处理软件分别计算这 25幅焊缝图像中激光带区域像素点的灰度平均值,所得的结果如表1所示.将 Otsu法求取的二值化变换阈值设为x,利用最小二乘法对表1所示的两项数据进行直线拟合,拟合后得到两者关系为式(2)中的y′代表利用上述方法进行拟合后所计算出的激光带区域像素点的灰度平均值.图 7为激光带区域像素点平均灰度的实际值与拟合值.利用直线拟合得到的激光带区域像素点灰度平均值与实际值的最大相对误差为4.83%,最小相对误差为0.04%,平均相对误差为 1.60%,这说明利用直线拟合的方法可以实现焊缝图像二值化阈值的小误差确定.利用 Otsu法以及式(2),可以求出图 3所示的焊缝图像二值化变换阈值.图 8为根据计算出的阈值进行焊缝图像二值化处理的结果.从图8中可以看出,使用本文提出的方法对焊缝图像进行二值化处理,处理结果较好,使得表征焊缝信息的激光带图像得到了有效的保留,而其他无关信息基本去除.利用该方法实现焊缝图像的二值化处理时间不超过 50,ms,整个焊缝跟踪中图像处理的总时间不超过350,ms,可以满足焊缝跟踪实时性的要求.图9为针对图8的二值化焊缝图像的最终处理结果,即为坡口及焊缝特征点提取的结果.(1)使用传统的二值化阈值方法并不能有效地选择出适合焊缝图像二值化处理的阈值,并且由于该方法确定的阈值需要人工选取,所以不能满足自动化的要求. (2)使用Otsu法虽然可以自动地选取图像二值化阈值,但是由于算法本身的特点,所以选取出的阈值还不能满足焊缝图像二值化处理的要求.(3)通过最小二乘法,直线拟合出了 Otsu法选取出的阈值与激光带区域像素点灰度平均值的关系,最终得到了适合焊缝图像二值化处理的阈值自适应选取方法,通过对焊缝图像的二值化处理,证明该方法是切实有效的.【相关文献】[1]陈诚,刘鸣,陈兴梧,等. 自动焊接中焊缝检测跟踪系统的研究[J]. 天津大学学报,2003,36(5):567-570.Chen Cheng,Liu Ming,Chen Xingwu,et al. Research of detection and tracking systemof seam in the automatic welding[J]. Journal of Tianjin University,2003,36(5):567-570(in Chinese).[2]Kang Minggoo,Kim Joonhong,Park Youngjun,et ser vision system for automatic seam tracking of stainless steel pipe welding machine[C]// ICCA 2007-International Conference on Control,Automation and Systems. Seoul,Korea,2007:1046-1051.[3]姜建锋,熊震宇,陈焕明. 数字图像处理在焊缝识别中的应用[J]. 南昌航空工业学院学报:自然科学版,2005,19(1):58-61.Jiang Jianfeng,Xiong Zhenyu,Chen Huanming. Application of digital image processingin the weld seam recognition[J]. Journal of Nanchang Institute of Aeronautical Technology:Natural Science,2005,19(1):58-61(in Chinese).[4]Reddy G,Raman A,Reddy H,et al. Laser vision based seam tracking system for welding automation[C]// Proceedings of the 2008 International Conference on Image Processing,Computer Vision and Pattern Recognition,IPCV 2008. Las Vegas,2008:440-445.[5]刘振国,陈志翔. 激光传感图像处理方法研究[J]. 电焊机,2009,39(4):133-137.Liu Zhenguo,Chen Zhixiang. Research on image processing for laser sensing[J]. Electric Welding Machine,2009,39(4):133-137(in Chinese).[6]Otsu Nobuyuki. Threshold selection method from graylevel histograms[J]. IEEE Transactions on Systems,Man and Cybernetics,1979,9(1):62-66.[7]Buxton B,Abdallahi H,Fernandez-Reyes,et al. Development of an extension ofthe Otsu algorithm for multidimensional image segmentation of thin-filmblood[C]//Proceedings of International Conference on Computing:Theory and Applications,ICCTA 2007. Kolkata,2007:552-561.[8]吴世英,虞欣. 基于智能遗传算法和 Otsu法的多目标图像分割算法[J]. 测绘信息与工程,2006,31(4):47-49.Wu Shiying,Yu Xin. An multi-object image segmentation approach based on intelligent genetic algorithm and Otsu algorithm[J]. Journal of Geomatics,2006,31(4):47-49(in Chinese).[9]Zahara E,Fan Shukai,Tsai Duming. Optimal multithresholding using a hybrid optimization approach[J].Pattern Recognition Letters,2005,26(8):1082-1095. [10]Parkinson I H,Badiei A,Fazzalari N L. Variation in segmentation of bone from micro-CT imaging:Implications for quantitative morphometric analysis[J]. Australasian Physical and Engineering Science in Medicine,2008,31(2):160-164.。

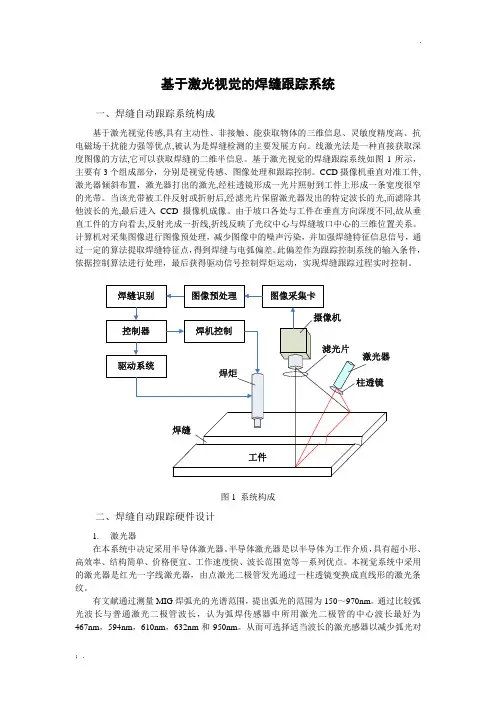

基于激光视觉的焊缝跟踪系统一、焊缝自动跟踪系统构成基于激光视觉传感,具有主动性、非接触、能获取物体的三维信息、灵敏度精度高、抗电磁场干扰能力强等优点,被认为是焊缝检测的主要发展方向。

线激光法是一种直接获取深度图像的方法,它可以获取焊缝的二维半信息。

基于激光视觉的焊缝跟踪系统如图1所示,主要有3个组成部分,分别是视觉传感、图像处理和跟踪控制。

CCD摄像机垂直对准工件,激光器倾斜布置,激光器打出的激光,经柱透镜形成一光片照射到工件上形成一条宽度很窄的光带。

当该光带被工件反射或折射后,经滤光片保留激光器发出的特定波长的光,而滤除其他波长的光,最后进入CCD摄像机成像。

由于坡口各处与工件在垂直方向深度不同,故从垂直工件的方向看去,反射光成一折线,折线反映了光纹中心与焊缝坡口中心的三维位置关系。

计算机对采集图像进行图像预处理,减少图像中的噪声污染,并加强焊缝特征信息信号,通过一定的算法提取焊缝特征点,得到焊缝与电弧偏差。

此偏差作为跟踪控制系统的输入条件,依据控制算法进行处理,最后获得驱动信号控制焊炬运动,实现焊缝跟踪过程实时控制。

图1 系统构成二、焊缝自动跟踪硬件设计1.激光器在本系统中决定采用半导体激光器。

半导体激光器是以半导体为工作介质,具有超小形、高效率、结构简单、价格便宜、工作速度快、波长范围宽等一系列优点。

本视觉系统中采用的激光器是红光一字线激光器,由点激光二极管发光通过一柱透镜变换成直线形的激光条纹。

有文献通过测量MIG焊弧光的光谱范围,提出弧光的范围为150~970nm。

通过比较弧光波长与普通激光二极管波长,认为弧焊传感器中所用激光二极管的中心波长最好为467nm,594nm,610nm,632nm和950nm。

从而可选择适当波长的激光感器以减少弧光对激光的干扰。

参考多篇文献,本系统选用弧光干扰最小中心波长650 nm的条形半导体激光器。

2.摄像头CCD和滤光片本系统采用面阵型CCD工业摄像头,主要考虑其性能稳定,工作可靠的特点,要求CCD 尺寸1/3",帧率25fps以上。

激光视觉焊缝跟踪图像处理与坡口识别刘习文;洪波;戴铁峰【摘要】针对激光引导焊缝跟踪过程中坡口图像特点,首先对图像进行Radon变换,检测出激光条纹所在位置;然后对变换后图像进行处理,消除噪声对应的信息,保留激光条纹所对应的信息,再进行Radon逆变换复原图像,可较好地消除噪声;最后,采用OTSU法对图像进行分割,并识别出坡口区域.该方法效果较好,抗干扰性较强,耗时较少,适合于激光视觉焊缝跟踪过程.%According to the image characteristics in weld seam tracking based on laser vision, Radon transform is used at first to find the location of laser stripe; then, the transformed image is processed by using the method that the information coming from laser stripe is kept and other information coming from noises is removed. After that the inverse Radon transform is carried out to recover the original image. Finally, OTSU method is used for image segmentation so that the groove region can be recognized. These methods have the merits of good effects, less time cost, and the strong antidisturbance performance, therefore they are suitable for seam tracking based on laser vision.【期刊名称】《激光与红外》【年(卷),期】2011(041)007【总页数】4页(P804-807)【关键词】激光;Radon变换;图像处理;坡口识别【作者】刘习文;洪波;戴铁峰【作者单位】湘潭大学机械工程学院,湖南,湘潭,411105;复杂轨迹加工工艺及装备教育部工程研究中心,湖南,湘潭,411105;湘潭大学机械工程学院,湖南,湘潭,411105;湘潭大学机械工程学院,湖南,湘潭,411105【正文语种】中文【中图分类】TP391.411 引言自动化焊接是未来焊接的发展方向,焊缝跟踪则是自动化焊接的关键技术之一。

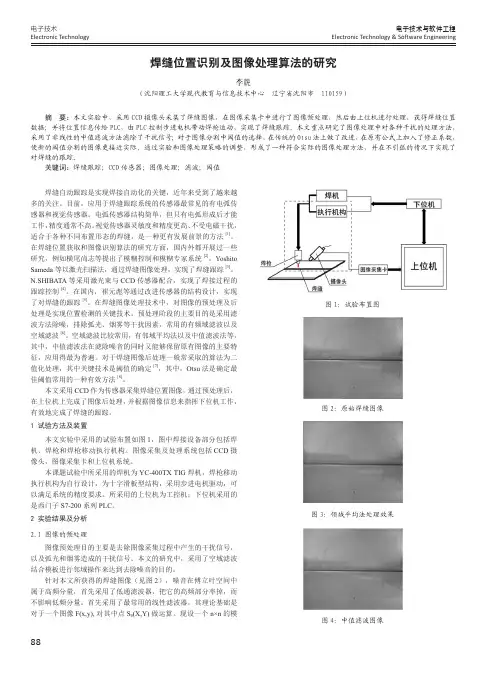

88电子技术Electronic Technology电子技术与软件工程Electronic Technology & Software Engineering焊缝自动跟踪是实现焊接自动化的关键,近年来受到了越来越多的关注。

目前,应用于焊缝跟踪系统的传感器最常见的有电弧传感器和视觉传感器。

电弧传感器结构简单,但只有电弧形成后才能工作,精度通常不高。

视觉传感器灵敏度和精度更高、不受电磁干扰,适合于各种不同布置形态的焊缝,是一种更有发展前景的方法[1]。

在焊缝位置获取和图像识别算法的研究方面,国内外都开展过一些研究,例如横尾尚志等提出了模糊控制和模糊专家系统[2]。

Yoshito Sameda 等以激光扫描法,通过焊缝图像处理,实现了焊缝跟踪[3]。

N.SHIBATA 等采用激光束与CCD 传感器配合,实现了焊接过程的跟踪控制[4]。

在国内,崔元彪等通过改进传感器的结构设计,实现了对焊缝的跟踪[5]。

在焊缝图像处理技术中,对图像的预处理及后处理是实现位置检测的关键技术。

预处理阶段的主要目的是采用滤波方法除噪,排除弧光、烟雾等干扰因素,常用的有频域滤波以及空域滤波[6]。

空域滤波比较常用,有邻域平均法以及中值滤波法等,其中,中值滤波法在滤除噪音的同时又能够保留原有图像的主要特征,应用得最为普遍。

对于焊缝图像后处理一般常采取的算法为二值化处理,其中关键技术是阈值的确定[7],其中,Otsu 法是确定最佳阈值常用的一种有效方法[8]。

本文采用CCD 作为传感器采集焊缝位置图像,通过预处理后,在上位机上完成了图像后处理,并根据图像信息来指挥下位机工作,有效地完成了焊缝的跟踪。

1 试验方法及装置本文实验中采用的试验布置如图1,图中焊接设备部分包括焊机、焊枪和焊枪移动执行机构。

图像采集及处理系统包括CCD 摄像头,图像采集卡和上位机系统。

本课题试验中所采用的焊机为YC-400TX TIG 焊机,焊枪移动执行机构为自行设计,为十字滑板型结构,采用步进电机驱动,可以满足系统的精度要求。

济南焊缝跟踪工作原理

济南焊缝跟踪的工作原理是通过使用光电传感器和图像处理技术来实现的。

具体工作原理如下:

1. 光电传感器检测:焊接过程中,光电传感器被安置在焊缝附近,探测器将检测到的光信号转换为电信号,并将其传送到控制系统。

2. 图像处理:控制系统接收到光电传感器传来的电信号后,通过图像处理的算法将其转换成可视化的图像或视频。

图像处理技术可以对图像进行增强、滤波和分割等处理,以便更好地检测焊缝。

3. 焊缝识别:通过图像处理技术,控制系统可以对焊缝进行识别和提取。

通过分析焊缝图像的特征,如形状、颜色和纹理等,识别出焊缝的位置和形状。

4. 焊缝跟踪:一旦焊缝被识别出来,控制系统将根据焊缝的位置信息调整焊接机器人或焊接设备的位置和姿态,以保持焊接点与焊缝的对齐。

5. 实时反馈:焊接过程中,控制系统可以实时监测焊缝的跟踪情况,并根据需要进行实时调整。

如果焊缝位置发生变化或偏移,控制系统将发出指令以修正焊接点的位置,以确保焊接质量。

综上所述,济南焊缝跟踪工作原理主要涉及光电传感器检测、

图像处理和焊缝识别等步骤,通过实时反馈和调整,实现焊接点与焊缝的精确对齐。

这种方法可以提高焊接的精度、效率和质量。

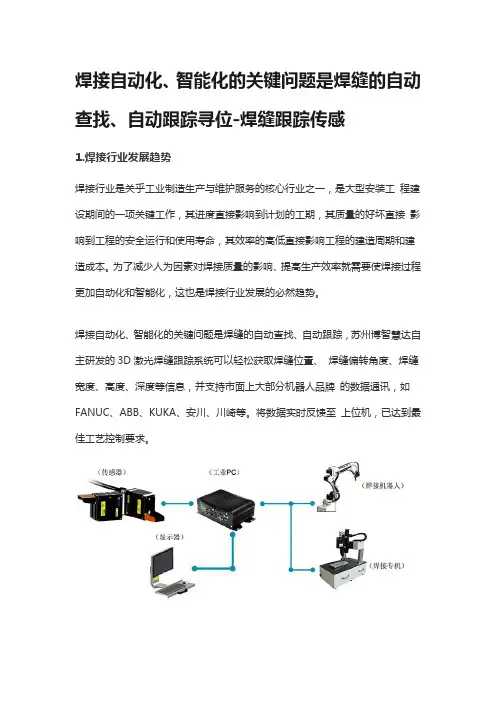

焊接自动化、智能化的关键问题是焊缝的自动查找、自动跟踪寻位-焊缝跟踪传感1.焊接行业发展趋势焊接行业是关乎工业制造生产与维护服务的核心行业之一,是大型安装工程建设期间的一项关键工作,其进度直接影响到计划的工期,其质量的好坏直接影响到工程的安全运行和使用寿命,其效率的高低直接影响工程的建造周期和建造成本。

为了减少人为因素对焊接质量的影响、提高生产效率就需要使焊接过程更加自动化和智能化,这也是焊接行业发展的必然趋势。

焊接自动化、智能化的关键问题是焊缝的自动查找、自动跟踪,苏州博智慧达自主研发的3D激光焊缝跟踪系统可以轻松获取焊缝位置、焊缝偏转角度、焊缝宽度、高度、深度等信息,并支持市面上大部分机器人品牌的数据通讯,如FANUC、ABB、KUKA、安川、川崎等。

将数据实时反馈至上位机,已达到最佳工艺控制要求。

焊缝自动跟踪系统的作用是精确检测出焊缝的位置和形状信息并传递给焊枪(机器人)控制系统,控制系统根据检测结果调整焊枪位置,从而实现焊缝自动跟踪。

2.工作原理激光焊缝跟踪传感器采用激光三角反射式原理,即激光束被放大形成一条激光线投射到被测物体表面上,反射光透过高质量光学系统,被投射到成像矩阵上,经过计算得到传感器到被测表面的距离(Z轴)和沿着激光线的位置信息(X轴)。

移动被测物体或轮廓仪探头,就可以得到一组三维测量值。

所获得的信息可用于焊缝搜索定位、焊缝跟踪、自适应焊接参数控制、焊缝成形检测并将信息实时传递到机械手单元,完成各种复杂焊接,避免焊接质量偏差,实现无人化焊接。

传感器通过复杂的程序算法完成对常见焊缝的在线实时检测。

对于检测范围、检测能力以及针对焊接过程中的常见问题都有相应的功能设置。

设备通过计算检测到的焊缝与焊枪之间的偏差,输出偏差数据,由运动执行机构实时纠正偏差,精确引导焊枪自动焊接,从而实现对焊接过程中焊缝的智能实时跟踪。

支持多种焊接类型3.激光焊缝跟踪系统的优点1.整套软件系统采用自主技术,无版权风险,具有开源的软件架构,用户可自行添加通讯协议与各种机器人进行配合。

焊缝跟踪原理

焊缝跟踪是一种自动化的焊接质量检测技术,主要用于对焊缝进

行实时监测和记录。

它采用高精度传感器对焊缝进行实时检测,将检

测到的数据传输给计算机进行分析,从而实现对焊接过程的全程跟踪。

焊缝跟踪技术的应用不仅可以提高焊接质量,增加产品性能,还可提

高工作效率,降低生产成本。

焊缝跟踪技术的工作原理主要有两种:一种是通过激光测距仪等

传感器对焊缝进行三维点云的扫描,然后通过算法处理生成二维或三

维的焊缝模型,再根据焊缝模型进行数据的分析和处理。

另一种是利

用高速相机对焊缝进行实时图像捕捉和处理,从而实现对焊缝质量的

判断。

这两种方法都可以实现对焊缝进行全程监测和记录,保证焊接

质量的稳定性和可靠性。

在焊缝跟踪的实际应用过程中,需要注意以下几点:

1. 焊接环境不能影响焊缝跟踪的准确性,应避免强光照射、强磁

场等情况。

2. 焊接工艺参数需要根据焊缝跟踪的结果进行调整,以提高焊接

质量。

3. 焊接机器人等设备需要进行定期维护和保养,以确保焊接质量

的稳定性和可靠性。

4. 焊缝跟踪的数据记录和处理需要进行有效管理,以备后续分析和查询。

总之,焊缝跟踪技术的应用可以提高焊接质量和效率,是现代化生产的必备技术之一。

在实际应用过程中,我们需要根据实际情况进行合理的设计和调整,以达到最佳的效果。

用于机器视觉的焊缝图像获取及图像处理刘燕;王刚;王国栋;李效力【期刊名称】《计算机工程与应用》【年(卷),期】2014(000)003【摘要】采用激光线结构光作为主动光源,用滤光片滤掉弧光,有效提高了图像的信噪比得到清晰的焊缝图像,而且实验图像仅提取红色分量,进一步把特定波长的光放大,削弱其他波长的光。

采用一种改进的中值滤波,此方法使降噪性能有效提高,较好保留图像细节,算法复杂度近似为O(N )。

通过二值化把信号不强的噪声消除,同时保留激光条纹信息。

选用一种多尺度边缘检测方法,它能较好地提取复杂的图像边缘。

提取特征点时,进一步加强系统的容错能力,提取水平段位置信息时,采用黑色像素行累加值的办法,准确定位条纹位置。

系统准确地识别焊缝特征并提取足够的信息,将焊缝的图像坐标转换成世界坐标,完成跟踪焊缝。

%This paper uses structure laser as the active light source. A narrowband filter weakens the arc light, which can improve SNR(Signal Noise Ratio)of image effectively. Experimental image only extracts the red component. The method strengthens the specific wavelengths and weakens others. This paper introduces an improved median filtering algorithm. The algorithm has three advantages. It effectively improves the performance of noise reduction. It retains the details of the image. The complexity of the algorithm is about O(N ) . The weak noise is eliminated by binarization. At the same time, the laser stripe is reserved. This paper adopts a multi-scale edge detection approach. This approach can better extract the compleximage edge. When recognizing characteristic quantity, it can enhance fault-tolerant. When extracting location infor-mation of the horizontal section by black pixel accumulation algorithm, it can fix location for the stripes. The system can identify the weld information accurately and extract enough information, completing the weld tracking.【总页数】6页(P135-140)【作者】刘燕;王刚;王国栋;李效力【作者单位】天津大学机构理论与装备设计教育部重点实验室,天津 300072;天津大学机构理论与装备设计教育部重点实验室,天津 300072;天津大学机构理论与装备设计教育部重点实验室,天津 300072;海洋石油工程珠海有限公司,广东珠海 519000【正文语种】中文【中图分类】TG409【相关文献】1.基于弧光反射的焊缝图像获取及图像处理 [J], 刘晓刚;谢存禧;张昌年;徐家园2.用于相贯线焊缝检测机器人的图像处理算法 [J], 刘曦;徐光锋;费跃农3.图像处理用于机器人焊接焊缝偏移的测量研究 [J], 吕阳;魏海坤;张侃健4.一种获取焊缝偏差的图像处理方法 [J], 叶震;余焕伟;陈华斌;陈善本5.用于铸件表面缺陷机器视觉检测的快速图像处理技术 [J], 石争浩;冯亚宁;黄士坦;李长河因版权原因,仅展示原文概要,查看原文内容请购买。