乙苯的生产工艺组织与实施

- 格式:ppt

- 大小:671.00 KB

- 文档页数:3

乙苯装置工艺流程及生产原理第一节催化干气预处理部分生产原理:乙苯烃化催化剂最怕碱性物质,会造成催化剂失活。

而催化干气多采用乙醇胺等碱性物质脱硫技术脱除硫化氢,因此为了防止碱性物质进入烃化反应系统,催化干气首先要经过水洗。

干气中的丙烯会与苯生成丙苯,同时会增加甲苯的生成量,造成苯耗上升增加产品成本,所以需要通过吸收的办法尽可能降低干气中丙烯的含量。

工艺流程叙述:催化干气进装置后进入催化干气水洗罐(D-101)。

该罐具有两个作用,其一是将催化干气进装置时携带的液体除去,另一作用是用水将携带的MEA 除去。

罐内设填料一段,罐底设水洗循环泵(P-101A/B),水洗用水循环使用。

从催化干气水洗罐(D-101)顶部出来的气体依次进入催化干气换热器(E-101)、催化干气过冷器(E-102)与丙烯吸收塔(C-101)塔顶出来的低温催化干气、冷冻水换热,温度降至15℃,从底部进入丙烯吸收塔(C-101)。

吸收剂从丙烯吸收塔顶部进入与催化干气逆向接触,将催化干气中的丙烯绝大部分除去,从丙烯吸收塔顶部出来的催化干气进入催化干气换热器(E-101)与进塔的催化干气换热回收部分冷量后去反应部分。

吸收了丙烯的吸收剂从塔底出来进入贫液-富液换热器(E-103)与贫液换热后进入解吸塔(C-102)。

解吸塔进料进入解吸塔后,塔顶汽相进入解吸塔顶蒸汽发生器(E-106)冷凝冷却,然后进入解吸塔回流罐(D-102),冷凝下来的液体用解吸塔回流泵(P-103A/B)送至解吸塔顶部,未冷凝的气体从解吸塔回流罐顶部出来后依次进入解吸塔顶冷却器(E-107)解吸塔顶气过冷器(E-108)进一步冷凝冷却,然后进入解吸塔顶分液罐(D-103)进行气液分离,冷凝下来的液体用解吸塔顶凝液泵(P-104A/B)送入解吸塔回流罐(D-102),未冷凝的气体出装置。

解吸塔塔底物料用吸收剂循环泵(P-102A/B/C)加压后依次通过贫液-富液换热器(E-103)、贫液过冷器(E-104)冷却,返回丙烯吸收塔塔顶循环使用。

乙苯的生产工艺组织与实施引言乙苯是一种广泛应用于化学工业的重要有机化合物。

它广泛用于生产塑料、纤维、颜料、橡胶等各个领域。

乙苯的生产工艺组织与实施对于提高生产效率、降低生产成本具有重要意义。

本文将介绍乙苯的生产工艺,包括其生产原料、反应条件、反应机制以及工艺参数的优化。

乙苯的原料乙苯的主要原料是乙烯和苯。

乙烯是一种常见的烃类物质,可以通过石油炼制过程中分离得到。

苯则是一种苯环结构的有机化合物,可以从煤焦油或石油中提取得到。

乙烯和苯是乙苯生产的基础原料,其纯度和质量对乙苯的产量和质量具有重要影响。

乙苯的生产工艺Friedel-Crafts芳烃烷基化反应乙苯的主要生产工艺是Friedel-Crafts芳烃烷基化反应。

该反应利用强酸性催化剂,将乙烯与苯发生取代反应,并生成乙苯。

这个反应过程需要在一定的反应条件下进行,包括催化剂的选择、反应温度、反应压力等。

催化剂的选择常用的催化剂有氯化铝、氯化铁等,在催化剂选择方面,需要考虑其催化活性、选择性和稳定性。

催化剂的活性与反应速率有关,选择性则与乙苯的产率和副产物的生成有关,稳定性能够保证催化剂的持久使用。

反应条件的控制Friedel-Crafts芳烃烷基化反应的反应条件对反应的效果具有重要影响。

反应温度一般在120-150摄氏度之间,高温有利于提高反应速率,但同时也会增加副反应的发生;反应压力一般在2-5兆帕之间,过低的压力会降低反应速率,过高的压力则可能导致催化剂失活。

反应机制Friedel-Crafts芳烃烷基化反应的反应机制包括亲电取代和自由基取代两个过程。

在亲电取代过程中,催化剂起到了极大的作用,使得苯环发生亲电进攻,将乙烯加成到苯上形成乙苯;在自由基取代过程中,催化剂使得乙烯自由基发生反应,并将乙烯加成到苯上。

反应机制的理解对于优化工艺参数、提高产量具有重要意义。

工艺参数的优化为了提高乙苯的生产效率和质量,需要进行工艺参数的优化。

常用的优化方法包括反应温度、反应时间、反应物的比例等。

工艺流程说明一干气制乙苯包括脱丙烯、烃化及反烃化反应、吸收及苯回收、乙苯分离等四个工艺过程。

1 脱丙烯:来自界区外的催化干气进入催化干气水洗罐(D-101),通过水洗除去催化干气中可能夹带的脱硫剂乙醇胺,以免造成烃化催化剂中毒失活。

由催化干气水洗罐出来的催化干气经过催化干气换热器(E-101)与丙烯吸收塔(C-101)顶的脱丙烯催化干气换热,再经催化干气过冷器(E-102)冷却到15℃后进入丙烯吸收塔底部。

经过吸收剂吸收丙烯后的脱丙烯催化干气经过催化干气换热器冷却到35℃左右后去烃化反应器(R-101A/B)。

丙烯吸收塔的吸收剂为反烃化料,其主要成分为二乙苯。

丙烯吸收塔底的富吸收剂经过贫液-富液换热器(E-103)后进入解吸塔(C-102)中部第16板,解吸塔底用热载体加热到257℃。

解吸塔釜液由吸收剂循环泵(P-102A/B/C)输送经贫液-富液换热器冷却到40℃,再经贫液过冷器(E-104)过冷到15℃后进入丙烯吸收塔顶部。

解吸塔顶气体经过解吸塔顶蒸汽发生器(E-106)在165℃下部分冷凝进入解吸塔回流罐(D-102),冷凝液由解吸塔回流泵(P-103A/B)输送回流到解吸塔顶部。

由解吸塔回流罐排出的气体经过解吸塔顶气冷却器(E-107)和解吸塔顶气过冷器(E-108)冷却到10℃后进入解吸塔顶气分液罐(D-103),冷凝下的液体由解吸塔顶凝液泵(P-104A/B)送回解吸塔回流罐,不凝的富丙烯催化干气去界区外催化装置或排空管网。

2 烃化及反烃化反应:来自循环苯塔(C-104)11板侧线的循环苯由循环苯塔侧线抽出泵(P-111A/B)输送到循环苯罐(D-105),然后由循环苯泵(P-106A/B)输送一部分进入反烃化反应进料罐(D-106),大部分经过新鲜苯-循环苯换热器(E-115)、反应产物-循环苯换热器(一)(E-111)、反应产物-循环苯换热器(二)(E-110)换热到250℃后进入循环苯加热炉(F-102),循环苯加热炉出来的循环苯达到348℃,进入烃化反应器(R-101A/B)顶部。

乙苯生产工艺流程

《乙苯生产工艺流程》

乙苯是一种重要的有机化合物,广泛用于橡胶、塑料、化妆品等行业。

其生产工艺流程主要分为苯和乙烯的加氢反应,以下是乙苯的生产工艺流程:

1. 原料准备:首先准备苯和乙烯作为生产乙苯的原料,这两种原料通常通过石油提炼或裂解石油得到。

2. 加氢反应:将苯和乙烯送入加氢反应器中,在催化剂的作用下进行加氢反应,生成乙苯。

这个反应需要在一定的温度和压力下进行,控制好反应条件可以提高乙苯的产率。

3. 分离精馏:由于反应生成的产物中可能还含有杂质或未反应的原料,需要进行分离精馏处理。

通过恰当的精馏方法,将乙苯从未反应的原料和其它杂质中分离出来,得到纯净的乙苯产物。

4. 产品脱水:乙苯作为有机溶剂广泛用于化工生产,但其水含量严重影响着产品的质量。

因此,通常需要对乙苯进行脱水处理,降低产品中的水含量。

5. 储存包装:最后将经过处理的乙苯产品进行储存和包装,以便运输到使用场所。

这就是乙苯的生产工艺流程,通过严格控制生产过程和加工工

艺可以得到高纯度的乙苯产品,为相关行业的生产提供了稳定的原料支持。

2024年乙苯、苯乙烯安全生产要点1工艺简述包括用苯烷基化制取乙苯和用乙苯脱氢法生产苯乙烯。

工艺过程由烷基化、洗涤、乙苯精馏、脱氢、苯乙烯精馏等工序组成。

简要工艺过程是将原料苯干燥使之含水小于10ppm,配入助催化剂无水氯化氢,同乙烯和三氯化铝催化剂络合物进入烷基化/烷基转移反应器,在温度180℃、压力0.91MPa下进行烷基化/烷基转移反应。

反应的物料经闪蒸回收氯化氢,再进入串联的三级洗涤系统,除去三氯化铝和氯化氢。

洗涤后的烷基化液送入精馏系统,烷基液被分离成苯、乙苯、多乙苯和残油。

苯和多乙苯返回烷基化/烷基转移反应器,乙苯产品送贮罐。

将乙苯和初级蒸汽过热后与主蒸汽混合(蒸气:乙苯=1.3:1)进入第一级反应器。

在入口温度628℃、出口压力0.0486MPa和催化剂作用下进行脱氢反应,然后于入口温度631℃、出口压力0.04MPa下在第二级反应器中继续脱氢生成苯乙烯,脱氢混合物经废热锅炉、过热蒸汽降温器、空调器降温、冷凝。

分离器出来的脱氢液进精馏系统,分离苯乙烯、乙苯、苯、甲苯得到苯乙烯产品。

乙苯、苯返回使用。

付产品甲苯送罐区。

本装置生产过程的物料乙苯、苯、苯乙烯、多乙苯、氢气等都具有易燃、易爆、有毒、有害的特性,有些具有强腐蚀性,如氢化氢,催化剂络合物等。

2重点部位2.1烷基化反应系统它是乙苯生产的核心部位。

反应时温度、压力较高,反应条件较苛刻,物料易燃、易爆且有强腐蚀性。

反应器需使用性能良好的防腐隔热衬砖为衬里。

其它设备和阀门、管线均采用特殊防腐材料,但仍存在着跑、冒、滴、漏的危险。

该类装置曾发生反应器被腐蚀而泄漏的事故。

另外,一旦水进入反应器会使催化剂络合物中毒,并造成设备、管线堵塞。

某厂苯乙烯装置因该反应器出料口堵塞而被迫停车。

2.2催化剂络合物配制系统该系统用苯、多乙苯、三氯化铝、无水氯化氢配制催化剂络合物供烷基化/烷基转移反应使用。

物料具强腐蚀性;系统若进水会使催化剂失活并分解产生沉淀堵塞管线,威胁整个烷基化反应。

乙苯初步工艺设计物料衡算一、物料清单乙苯:1000 kg硝酸:200 kg硫酸:400 kg水:500 kg二、反应方程式C6H5CH3 + HNO3 → C6H5CH2NO2 + H2OC6H5CH2NO2 + 2H2SO4 → C6H5CH2OH + 2HSO4- + H3O+三、工艺流程1. 原料准备阶段:将乙苯、硝酸、硫酸和水分别称量好,放在不同的容器中备用。

2. 硝化反应阶段:将乙苯和硝酸加入反应釜中,开始加热并搅拌,使其混合均匀。

当温度升至70℃时,开始缓慢加入浓硫酸,同时继续搅拌。

当加完浓硫酸后,继续加热至85℃,并保持反应温度在85-90℃之间。

反应完成后,关闭加热器和搅拌器,放置冷却至室温。

3. 水洗阶段:将冷却后的反应液缓慢倒入大容器中,并加入适量的水进行水洗。

水洗次数根据实际情况而定,一般为3-4次。

每次水洗后,将反应液放置一段时间,使其分层。

然后将上层液体倒掉,留下底层的有机相。

4. 脱色阶段:将底层的有机相加入脱色釜中,并加入适量的活性炭和滤布袋。

开始加热并搅拌,使其混合均匀。

当温度升至80℃时,继续保持反应温度在80-85℃之间,并继续搅拌。

脱色完成后,关闭加热器和搅拌器。

5. 蒸馏阶段:将脱色后的反应液加入蒸馏釜中,并开始加热。

当温度升至110℃时,开始收集馏出物,并记录下不同温度下的收集时间和产量。

6. 精馏阶段:将收集到的馏出物再次进行精馏处理,以提高纯度。

具体操作方法与蒸馏阶段类似。

7. 包装阶段:将精制后的乙苯装入桶或罐中,并进行标识、封存等处理。

四、安全措施1. 在操作过程中要注意保护眼睛和皮肤,避免接触反应液。

2. 在加入浓硫酸时要缓慢加入,以免产生反应过程中的危险。

3. 在加热和搅拌时要注意防火和爆炸。

4. 操作结束后要及时清理设备,避免残留物对下一次操作产生影响。

五、总结乙苯的制备工艺是一个比较复杂的过程,需要严格控制反应条件和操作技术。

在实际操作中,需要根据具体情况进行调整和改进,以提高产品质量和产量。

苯烷基化合成乙苯的生产工艺目前在工业生产中, 除极少数乙苯来源于重整轻油C 8芳烃馏份抽提外, 其余90%以上是在适当催化剂存在下由苯与乙烯烷基化反应来制取。

其生产工艺有以下几种。

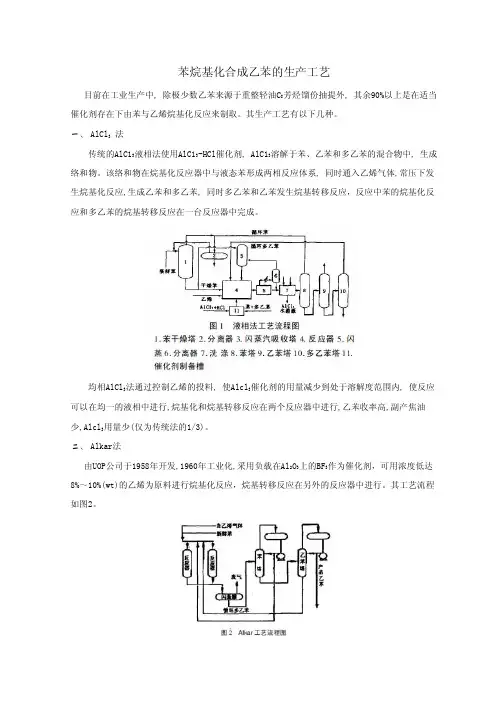

一、 AlCl 3 法传统的AlC13液相法使用AlC13-HCl 催化剂, AlC13溶解于苯、乙苯和多乙苯的混合物中, 生成络和物。

该络和物在烷基化反应器中与液态苯形成两相反应体系, 同时通入乙烯气体,常压下发生烷基化反应,生成乙苯和多乙苯, 同时多乙苯和乙苯发生烷基转移反应,反应中苯的烷基化反应和多乙苯的烷基转移反应在一台反应器中完成。

均相AlCl 3法通过控制乙烯的投料, 使Alcl 3催化剂的用量减少到处于溶解度范围内, 使反应可以在均一的液相中进行,烷基化和烷基转移反应在两个反应器中进行,乙苯收率高,副产焦油少,Alcl 3用量少(仅为传统法的1/3)。

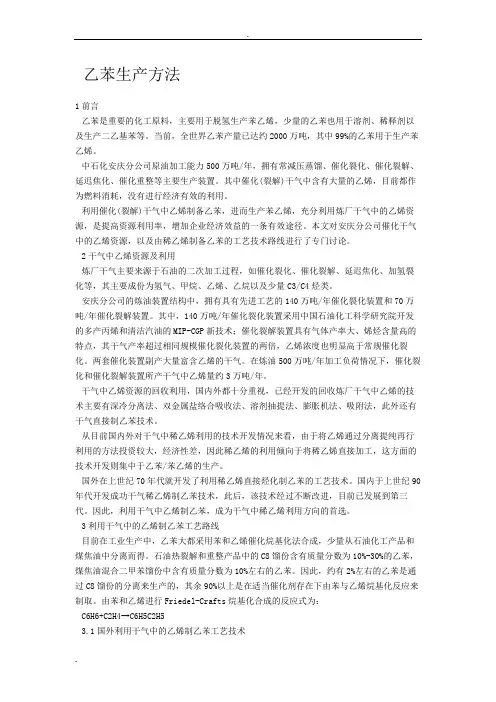

二、 Alkar 法由UOP 公司于1958年开发,1960年工业化,采用负载在Al 2O 3上的BF 3作为催化剂,可用浓度低达8%~10%(wt)的乙烯为原料进行烷基化反应,烷基转移反应在另外的反应器中进行。

其工艺流程如图2。

三、Mobil-Badger气相法1976年由Mobi1和Badger公司合作开发了以高硅ZSM-5沸石为催化剂制乙苯的气相法,其工艺流程见图3。

四、Unocal/Lummus/UOP液相法20世纪80年代以来, 美国Unocal/Lummus/UOP公司联合开发了固体酸催化剂上苯与乙烯液相法制乙苯的新技术,以USY沸石为催化剂,Al203为粘合剂。

烷基化反应器分两段床层,苯与乙烯以液相进行烷基化反应,各床层处于绝热状态。

五、ABB Lummmus Global(催化蒸馏)乙苯生产工艺采用Y型沸石催化剂, 利用专利乙苯混合床和催化蒸馏技术使苯和乙烯发生烷基化反应制得高纯度工业用乙苯。

乙苯生产方法1前言乙苯是重要的化工原料,主要用于脱氢生产苯乙烯,少量的乙苯也用于溶剂、稀释剂以及生产二乙基苯等。

当前,全世界乙苯产量已达约2000万吨,其中99%的乙苯用于生产苯乙烯。

中石化安庆分公司原油加工能力500万吨/年,拥有常减压蒸馏、催化裂化、催化裂解、延迟焦化、催化重整等主要生产装置。

其中催化(裂解)干气中含有大量的乙烯,目前都作为燃料消耗,没有进行经济有效的利用。

利用催化(裂解)干气中乙烯制备乙苯,进而生产苯乙烯,充分利用炼厂干气中的乙烯资源,是提高资源利用率,增加企业经济效益的一条有效途径。

本文对安庆分公司催化干气中的乙烯资源,以及由稀乙烯制备乙苯的工艺技术路线进行了专门讨论。

2干气中乙烯资源及利用炼厂干气主要来源于石油的二次加工过程,如催化裂化、催化裂解、延迟焦化、加氢裂化等,其主要成份为氢气、甲烷、乙烯、乙烷以及少量C3/C4烃类。

安庆分公司的炼油装置结构中,拥有具有先进工艺的140万吨/年催化裂化装置和70万吨/年催化裂解装置。

其中,140万吨/年催化裂化装置采用中国石油化工科学研究院开发的多产丙烯和清洁汽油的MIP-CGP新技术;催化裂解装置具有气体产率大、烯烃含量高的特点,其干气产率超过相同规模催化裂化装置的两倍,乙烯浓度也明显高于常规催化裂化。

两套催化装置副产大量富含乙烯的干气。

在炼油500万吨/年加工负荷情况下,催化裂化和催化裂解装置所产干气中乙烯量约3万吨/年。

干气中乙烯资源的回收利用,国内外都十分重视,已经开发的回收炼厂干气中乙烯的技术主要有深冷分离法、双金属盐络合吸收法、溶剂抽提法、膨胀机法、吸附法,此外还有干气直接制乙苯技术。

从目前国内外对干气中稀乙烯利用的技术开发情况来看,由于将乙烯通过分离提纯再行利用的方法投资较大,经济性差,因此稀乙烯的利用倾向于将稀乙烯直接加工,这方面的技术开发则集中于乙苯/苯乙烯的生产。

国外在上世纪70年代就开发了利用稀乙烯直接烃化制乙苯的工艺技术。

第1篇一、实验目的1. 了解乙苯的制备原理和工艺流程;2. 掌握乙苯的实验室制备方法;3. 熟悉实验操作技能,提高化学实验实践能力。

二、实验原理乙苯(C8H10)是一种重要的有机化工原料,广泛用于合成苯乙烯、苯酚、苯胺等。

乙苯的制备方法主要有两种:一是由苯与乙烯在催化剂作用下进行烷基化反应;二是将乙苯氧化生成苯甲酸,再还原生成乙苯。

本实验采用苯与乙烯在催化剂作用下进行烷基化反应制备乙苯。

反应方程式如下:C6H6 + C2H4 → C8H10三、实验材料与试剂1. 原料:苯、乙烯;2. 催化剂:钴钼催化剂;3. 仪器:反应釜、温度计、压力计、流量计、冷凝器、接收瓶等;4. 试剂:无水乙醇、浓硫酸、氢氧化钠溶液、蒸馏水等。

四、实验步骤1. 准备工作:将反应釜清洗干净,检查各连接部位是否密封良好,温度计、压力计、流量计等仪器调试正常。

2. 催化剂制备:将钴钼催化剂按照一定比例混合均匀,装入反应釜中。

3. 原料准备:将苯和乙烯分别通过流量计进入反应釜,控制进料速度。

4. 反应:将反应釜加热至一定温度,使反应进行。

在此过程中,需密切关注温度、压力、流量等参数,确保反应在适宜条件下进行。

5. 收集乙苯:反应结束后,关闭乙烯进料阀门,继续加热一段时间,使未反应的乙烯蒸发掉。

随后,将反应混合物导入接收瓶中,收集乙苯。

6. 乙苯纯化:将收集到的乙苯进行蒸馏,去除其中的杂质,得到纯净的乙苯。

五、实验数据记录与处理1. 记录反应温度、压力、流量等参数;2. 记录乙苯的收集量;3. 记录乙苯的纯度。

六、实验结果与分析1. 乙苯的收集量:根据实验数据,乙苯的收集量为XX克;2. 乙苯的纯度:根据实验数据,乙苯的纯度为XX%;3. 分析:通过对比实验数据,分析影响乙苯产率和纯度的因素,如温度、压力、催化剂等。

七、讨论与心得1. 实验过程中,温度、压力、流量等参数对乙苯的产率和纯度有较大影响。

通过调整这些参数,可以提高乙苯的产率和纯度;2. 催化剂对乙苯的制备具有重要作用,应选择合适的催化剂,以提高反应效率;3. 实验过程中,注意安全操作,避免发生意外事故。

乙苯生产工艺乙苯(C8H10)是一种重要的有机化学品,广泛用于化工、医药、农药等领域。

乙苯的生产工艺主要有两种:煤炭焦化和石油裂解。

煤炭焦化是乙苯最早的生产工艺之一。

这种工艺是利用煤炭经过高温加热分解,生成气体和液体产品的化学反应。

在煤炭焦化的过程中,乙苯是其中一个主要的液体产品之一。

其具体过程如下:首先,将煤炭破碎成适当大小的颗粒,然后送入焦炉。

焦炉中的煤炭在高温(1500℃-2000℃)和缺氧的环境下发生热解反应,生成焦炭和煤气。

这个过程被称为干馏。

其次,通过凝结和冷却煤气,得到液体产物,称为煤焦油。

煤焦油富含各种有机化合物,其中包括乙苯。

通过进一步分离和提纯,可以获得纯乙苯产品。

石油裂解是乙苯生产的现代主要工艺。

在石油裂解的过程中,将燃料油或重油在高温(500℃-600℃)下裂解成较小的分子。

其中乙苯是其中一个重要的裂解产品。

具体过程如下:首先,将燃料油或重油送入裂解炉。

在高温下,油中的长链烃类分子会断裂成较短的碳氢化合物,进一步形成苯环结构的化合物。

其次,通过冷却和凝结,获得石油裂解气体。

这个气体中含有大量的轻质碳氢化合物,其中包括乙苯。

通过进一步分离、蒸馏和提纯,可以得到纯度较高的乙苯产品。

无论是煤炭焦化还是石油裂解,乙苯生产的工艺都需要考虑环境和能源消耗等因素。

为了减少对环境的影响,工艺过程中需要进行废气处理、废水处理和废渣处理,以确保排放的废物符合环保要求。

同时,为了提高生产效率和降低能源消耗,可以采用催化剂、高效脱结构剂等技术手段。

总的来说,乙苯的生产工艺主要有煤炭焦化和石油裂解两种方式。

随着科技的进步和环保要求的提高,乙苯生产工艺将不断创新,以提高产品的品质和减少对环境的影响。

乙苯生产工艺流程

乙苯是一种广泛使用的有机化合物,广泛应用于化学工业、医药工业、涂料工业等领域。

下面我来介绍一下乙苯的生产工艺流程。

乙苯的生产工艺主要有煤焦油法和石油法两种。

其中煤焦油法是主要的生产工艺,下面以煤焦油法为例来介绍乙苯的生产工艺流程。

首先,原料煤焦油经过精制、分馏等过程,得到纯化的煤焦油。

然后,将纯化的煤焦油与空气在高温下进行热燃烧,生成的燃烧产物进一步处理,得到精制的苯系烃。

接下来,将精制的苯系烃进行转化反应。

首先进行溶剂抽汽或动力汽轮机发电,提供所需的热力和动力。

然后将苯系烃与一定比例的甲烷进行反应,生成苯和甲苯。

再进行分离纯化工艺,将反应产物中的甲苯、乙苯等杂质分离出来,得到纯净的乙苯。

分离纯化工艺主要包括吸收、精馏、萃取等过程。

最后对纯净的乙苯进行精制处理,包括脱硫、脱烃、脱氮等。

脱硫主要是通过催化剂将乙苯中的硫化物转化为硫酸盐,进一步通过萃取和蒸馏进行分离;脱烃则是通过蒸馏将乙苯中的烃类杂质分离出去;脱氮则是通过吸附材料和催化剂将乙苯中的氮化物去除。

乙苯生产过程中,需要注意的是对环境的保护和安全生产。

在煤焦油的提纯过程中,需要对废水、废气等进行处理。

在转化反应和分离纯化过程中,需要通过优化工艺和使用环保设备,减少废物排放和资源浪费。

以上就是乙苯的生产工艺流程的简要介绍。

乙苯的生产工艺不仅可以利用煤焦油等原料,还可以通过石油提炼等方式进行生产。

随着技术的不断进步,乙苯的生产工艺也在不断改进,以提高生产效率和降低能耗。

工艺说明工艺特点技术路线为当今应用广泛、技术成熟可靠、经济合理且无腐蚀无污染的分子筛液相法苯烷基化制乙苯生产技术,所用的分子筛催化剂是AEB 型分子筛催化剂,其主要工艺特点是:1) 新一代的AEB 型烷基化催化剂(AEB-6)和烷基转移催化剂(AEB-1)活性高、乙苯选择性好,具有优良的稳定性,催化剂再生周期长(5年),预期寿命10年。

2) 反应条件缓和,反应压力约,烷基化反应温度190~240℃,烷基转移反应温度175~235℃;副反应少,产品纯度高,二甲苯含量低,乙苯选择性和收率高,工艺物耗低。

3) 使用多点注乙烯加部分反应物循环的工艺流程,可以采用较低的苯/乙烯比,使乙烯能完全溶解在反应物料中,维持液相反应条件,并控制床层温升在合理范围,确保装置平稳运行。

4) 由于反应条件缓和而且催化剂和反应物料均无腐蚀性,使主要设备可采用碳钢。

5) 催化剂采用器外再生,节省了器内再生设备和时间。

6) 采用合理的换热流程,充分回收利用低温能量,能耗低。

反应基理烷基化反应在一定温度、压力下,乙烯与苯在酸性催化剂上进行烷基化反应生成乙苯,化学方程式如下:56526242H C H C H C H C −→−+同时,生成的乙苯还可以进一步与乙烯反应生成少量二乙苯和更少量的三乙苯,而四乙苯以上的多乙苯很少,方程如下所示:46252565242)(H C H C H C H C H C −→−+363524625242)()(H C H C H C H C H C −→−+264523635242)()(H C H C H C H C H C −→−+H C H C H C H C H C 65522645242)()(−→−+6652655242)()(C H C H C H C H C −→−+理论上讲,从二乙苯一直到六乙苯都可以生成,但是由于苯环上乙基不断地增加,生成四乙苯、五乙苯、六乙苯的难度加大。

这一方面是因为苯环上乙基之间位阻增大,另一方面是因为多乙苯的分子结构越大越妨碍其在催化剂颗粒内的扩散,那么发生进一步反应的机会就越少。