Dry Etch工艺及设备介绍

- 格式:ppt

- 大小:1.69 MB

- 文档页数:2

4、⼲法蚀刻(dryetch)原理介绍前⾯已经简单介绍⼲法蚀刻的基本过程,这⼀节深⼊介绍⼲法蚀刻的基本原理,包括物理蚀刻,化学蚀刻,和反应离⼦蚀刻。

物理蚀刻主要是⽤plasma轰击wafer表⾯,粒⼦与粒⼦之间发⽣碰撞,达到蚀刻的⽬的,整个过程全部是物理变化,没有新的物质⽣成。

物理蚀刻是各向异性的,蚀刻⽅向沿着plasma速度⽅向,其他⽅向基本没有蚀刻,物理蚀刻没有选择性,⾼能离⼦可能会损伤器件。

化学蚀刻主要是⽤plasma与wafer表⾯材料发⽣化学反应,⽣成副产物,然后被抽⾛的过程,化学蚀刻有个要求就是副产物主要是⽓体,容易被抽⾛,化学蚀刻是各项同性的,但蚀刻过程中会产⽣聚合物polymer,会沉积在侧壁,实现各向异性的效果,通过调节化学蚀刻⽓体⽐例可以实现不同flim的选择⽐。

反应离⼦蚀刻的原理是综合物理和化学蚀刻的过程,⼀般的⼲法蚀刻都是反应性离⼦蚀刻,单纯的物理和化学蚀刻很少在⼯业上应⽤。

图1 physical etching ⽰意图图2 chemical etching⽰意图图3 reactive ion etching ⽰意图物理蚀刻主要是⽤氩⽓(Ar)轰击wafer表⾯材料,由于Ar是惰性⽓体,不会影响plasma的化学性质,物理蚀刻效果明显。

化学蚀刻主要⽤含碳氟⽓体(CXFY),基本原理是F⾃由基与Si结合⽣成⽓态的SiF4,副产物容易被抽⾛。

碳氟⽓体(CF4,CHF3,C3F8等)在化学蚀刻过程中⽣成的不饱和物质会发⽣链化反应⽣成聚合物(polymer),沉积在侧壁的polymer会阻⽌横向蚀刻的进⾏,这对吃出⾼的深宽⽐形貌有利,但沉积在电极和chamber⾥的polymer是defect source,掉下来就会形成surface particle 和pattern fail,这是dry etch 两种典型的defect。

氟碳⽐(F/C)决定polymer的⽣成,其中F/C越⼩,⽣成的polymer越多,反之F/C越⼤,⽣成的polymer越少,其中的原理是F主要与Si反应⽣成 SiF4, C是形成polymer的源头,C含量越⾼,polymer越多,⾄于为什么是碳⽣成polymer,这涉及到⾼分⼦材料的知识,这⾥不仔细介绍,感兴趣的朋友可以私底下找我交流。

ETCH 工序 新入社员教育内容一、ETCH定义:以物理的或者化学的方法蚀刻某种膜的过程二、ETCH分类及特点:DRY ETCH:1.生产性不好2. 对WAFER表面造成DAMAGE3. 设备成本高4.异方向性5. 可以形成微小的PATTERNWET ETCH :1.生产性好2.等方向性3. 不能形成微小的图案(3微米以下)4. 设备成本低5. 选择比好三、ETCH主要参数1.etchrate2.uniformity3.slectivity四、蚀刻对象及蚀刻方式1.氧化膜WET: BHF DRY: LAM590-12.氮化膜WET: HF & H3PO4 (150-180℃)DRY: LAM5903.SIWET: HNO3+HF DRY: LAM4904.ALWET: H3PO4+HNO35.去PRWET: H2SO4+H2O2DRY: MEGA五. ETCH 的简单流程四. 三极管的简单工艺流程。

六. ETCH 工序各部分简介:1. HARD BAKE-工作条件 :150℃,40分钟。

-作用 :去除P/R中的水分,增强P/R与下层膜之间的粘合力。

2. BOE(7:1)-成分: NH4F:HF=7 :1-反应方程式:SiO2+6HF=H2SiF6+2H2O2-加NH4F的作用:提供F离子,使化学反应能够维持一定的速度。

-用途:主要用于蚀刻氧化膜,也可以蚀刻氮化膜( 蚀刻率较低)-对氧化膜的时刻率:1000±80Å/min3. AL ETCH-用途:蚀刻铝-药品及比率:H3PO4 : HNO3=100:1-工作条件 :45±1℃,气压(真空) 35 mtorr 以下。

4. lam590#1,#2-蚀刻方式:干式蚀刻(plasma)。

-形成plasma应具备的条件:真空,能量,气体。

-主要用到的气体:CF4,CHF3,HE。

-CF4的作用:提供F离子,进行蚀刻。

ETCH 蚀刻在集成电路的制程中,常需要将整个电路图案定义出来,其制造程序通常是先长出或盖上一层所需要之薄膜,再利用微影技术在这层薄膜上,以光阻定义出所欲制造之电路图案,再利用化学或物理方式将不需要之部分去除,此种去除步骤便称为蚀刻(ETCH)一般蚀刻可分为湿性蚀刻(WET ETCH)及干性蚀刻(DRY ETCH)两种。

所谓干性蚀刻乃是利用化学品(通常是盐酸)与所欲蚀刻之薄膜起化学反应,产生气体或可溶性生成物,达到图案定义之目的。

而所谓干蚀刻,则是利用干蚀刻机台产生电浆,将所欲蚀刻之薄膜反映产生气体由PUMP抽走,达到图案定义之目的。

ISOTROPIC ETCHING 等向性蚀刻在蚀刻反应中,除了纵向反应发生外,横向反应亦同时发生,此总蚀刻即称之为等向性蚀刻。

一般化学湿蚀刻多发生此种现象。

干式蚀刻,其实刻后的横截面具有异向性蚀刻特性(Anisotropic),即可得到较陡的图形。

PLASMA ETCHING 电浆蚀刻1.定义:在干蚀刻技术中,一班多采用电浆蚀刻与活性离子蚀刻,通常电浆蚀刻使用较高之压力(大于200mT)及较小之RF功率,当芯片浸在电浆之中,暴露在电将之表面层原子或分子与电浆中之活性原子接触并发生反应形成气态生成物而离开晶面造成蚀刻,此类蚀刻即称之为电浆蚀刻。

所谓电浆极为气体分子在一电场中被游离成离子(正、负电荷)、电子及中性基(Radical)等,在纯化学反应中,吾人取中性基为蚀刻因子,在R.I.E时,取活性离子作为中性因子。

REACTIVE ION ETCHING(R.I.E.)活性离子蚀刻1. 定义:在电浆蚀刻时,电浆里包含了活性原子、活性离子(正离子)及电子,当压力较低(小于100mT)且气体两端所加之电压够高时,活性离子即被迅速加速冲向电极上之芯片,而撞击晶面上暴露在电浆中的表层,将表层之原子击出,再与活性原子反应因而造成蚀刻,此类之蚀刻即称之为活性离子蚀刻。

目前我们已有的R.I.E蚀刻机台为8110、8130、8330等。

【面板制程刻蚀篇】史上最全Dry Etch 分类、工艺Dry Etch工序的目的广义而言,所谓的刻蚀技术,是将显影后所产生的光阻图案真实地转印到光阻下的材质上,形成由光刻技术定义的图形。

它包含了将材质整面均匀移除及图案选择性部分去除,可分为湿式刻蚀(wet etching)和干式刻蚀(dry etching)两种技术。

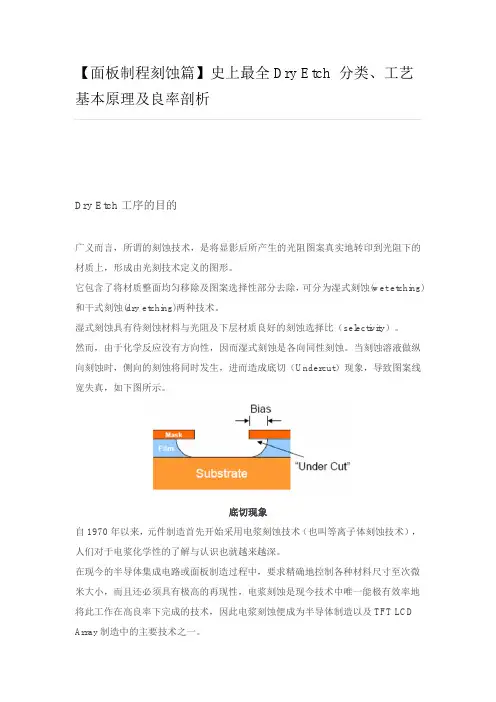

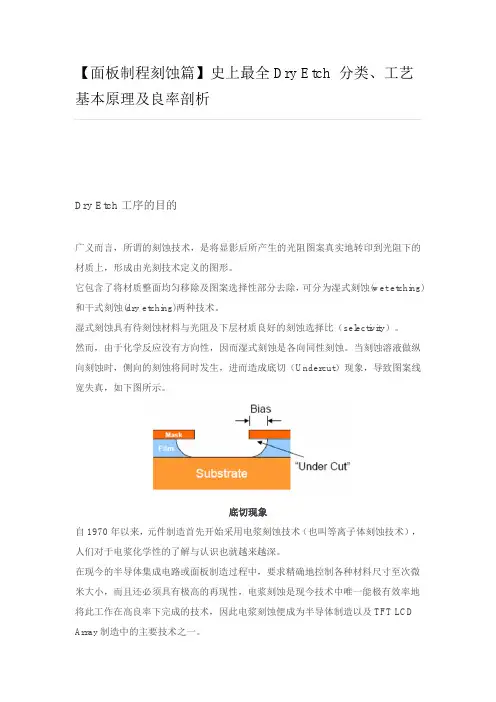

湿式刻蚀具有待刻蚀材料与光阻及下层材质良好的刻蚀选择比(selectivity)。

然而,由于化学反应没有方向性,因而湿式刻蚀是各向同性刻蚀。

当刻蚀溶液做纵向刻蚀时,侧向的刻蚀将同时发生,进而造成底切(Undercut)现象,导致图案线宽失真,如下图所示。

底切现象自1970年以来,元件制造首先开始采用电浆刻蚀技术(也叫等离子体刻蚀技术),人们对于电浆化学性的了解与认识也就越来越深。

在现今的半导体集成电路或面板制造过程中,要求精确地控制各种材料尺寸至次微米大小,而且还必须具有极高的再现性,电浆刻蚀是现今技术中唯一能极有效率地将此工作在高良率下完成的技术,因此电浆刻蚀便成为半导体制造以及TFT LCD Array制造中的主要技术之一。

干式刻蚀通常指利用辉光放电(glow discharge)方式,产生包含离子、电子等带电粒子以及具有高度化学活性的中性原子、分子及自由基的电浆,来进行图案转印(pattern transfer)的刻蚀技术。

干法刻蚀是亚微米尺寸下刻蚀器件的最主要方法,广泛应用于半导体或面板前段制程。

Dry Etch 的分类及工艺的基本原理蚀刻技术中的术语1.各向同性与各向异性蚀刻( Isotropic and Anisotropic Etching)不同的蚀刻机制将对蚀刻后的轮廓(Profile)产生直接的影响。

如下图所示,纯粹的化学蚀刻通常没有方向选择性,上下左右刻蚀速度相同,蚀刻后将形成圆弧的轮廓,并在遮罩(Mask)下形成底切(Undercut),这种刻蚀被称为各向同性蚀刻。

晶圆制造工艺E T C H 集团标准化办公室:[VV986T-J682P28-JP266L8-68PNN]晶圆制造工艺流程1、表面清洗2、初次氧化3、CVD(ChemicalVapordeposition)法沉积一层Si3N4(HotCVD或LPCVD)。

(1)常压CVD(NormalPressureCVD)(2)低压CVD(LowPressureCVD)(3)热CVD(HotCVD)/(thermalCVD)(4)电浆增强CVD(PlasmaEnhancedCVD)(5)MOCVD(MetalOrganicCVD)&分子磊晶成长(MolecularBeamEpitaxy)(6)外延生长法?(LPE)4、涂敷光刻胶?(1)光刻胶的涂敷?(2)预烘(prebake)(3)曝光(4)显影(5)后烘(postbake)(6)腐蚀(etching)(7)光刻胶的去除5、此处用干法氧化法将氮化硅去除6?、离子布植将硼离子(B+3)透过SiO2?膜注入衬底,形成P?型阱7、去除光刻胶,放高温炉中进行退火处理8、用热磷酸去除氮化硅层,掺杂磷(P+5)离子,形成N?型阱9、退火处理,然后用HF?去除SiO2?层10、干法氧化法生成一层SiO2?层,然后LPCVD?沉积一层氮化硅11、利用光刻技术和离子刻蚀技术,保留下栅隔离层上面的氮化硅层12、湿法氧化,生长未有氮化硅保护的SiO2?层,形成PN?之间的隔离区13、热磷酸去除氮化硅,然后用HF溶液去除栅隔离层位置的SiO2,并重新生成品质更好的SiO2薄膜,作为栅极氧化层。

14、LPCVD?沉积多晶硅层,然后涂敷光阻进行光刻,以及等离子蚀刻技术,栅极结构,并氧化生成SiO2?保护层。

15、表面涂敷光阻,去除P?阱区的光阻,注入砷(As)离子,形成NMOS?的源漏极。

用同样的方法,在N?阱区,注入B?离子形成PMOS?的源漏极。

16、利用PECVD?沉积一层无掺杂氧化层,保护元件,并进行退火处理。

【面板制程刻蚀篇】史上最全Dry Etch 分类、工艺Dry Etch工序的目的广义而言,所谓的刻蚀技术,是将显影后所产生的光阻图案真实地转印到光阻下的材质上,形成由光刻技术定义的图形。

它包含了将材质整面均匀移除及图案选择性部分去除,可分为湿式刻蚀(wet etching)和干式刻蚀(dry etching)两种技术。

湿式刻蚀具有待刻蚀材料与光阻及下层材质良好的刻蚀选择比(selectivity)。

然而,由于化学反应没有方向性,因而湿式刻蚀是各向同性刻蚀。

当刻蚀溶液做纵向刻蚀时,侧向的刻蚀将同时发生,进而造成底切(Undercut)现象,导致图案线宽失真,如下图所示。

底切现象自1970年以来,元件制造首先开始采用电浆刻蚀技术(也叫等离子体刻蚀技术),人们对于电浆化学性的了解与认识也就越来越深。

在现今的半导体集成电路或面板制造过程中,要求精确地控制各种材料尺寸至次微米大小,而且还必须具有极高的再现性,电浆刻蚀是现今技术中唯一能极有效率地将此工作在高良率下完成的技术,因此电浆刻蚀便成为半导体制造以及TFT LCD Array制造中的主要技术之一。

干式刻蚀通常指利用辉光放电(glow discharge)方式,产生包含离子、电子等带电粒子以及具有高度化学活性的中性原子、分子及自由基的电浆,来进行图案转印(pattern transfer)的刻蚀技术。

干法刻蚀是亚微米尺寸下刻蚀器件的最主要方法,广泛应用于半导体或面板前段制程。

Dry Etch 的分类及工艺的基本原理蚀刻技术中的术语1.各向同性与各向异性蚀刻( Isotropic and Anisotropic Etching)不同的蚀刻机制将对蚀刻后的轮廓(Profile)产生直接的影响。

如下图所示,纯粹的化学蚀刻通常没有方向选择性,上下左右刻蚀速度相同,蚀刻后将形成圆弧的轮廓,并在遮罩(Mask)下形成底切(Undercut),这种刻蚀被称为各向同性蚀刻。