冷轧机设备介绍(PPT 67页)

- 格式:ppt

- 大小:1.29 MB

- 文档页数:66

冷轧机冷轧机,是在“再结晶”温度(包括常温)下将一定厚度的板材轧成目标厚度的设备。

传统的冷轧机都是用力矩电机和直流电机来控制的。

冷轧机的设备一般由3部分组成,即开卷机、主机、卷取机(可逆轧机不分开卷和卷取)冷轧机主要用途:冷轧机用于轧制普碳、优特中炭钢、铝、铜、锌等金属带材。

应用领域:冷轧机主要应用在钢铁行业、冶金行业等。

随着电力电子技术、控制技术的发展,高性能矢量变频器的出现,变频器在冷轧机上的应用日益广泛。

冷轧带钢百科名片冷轧带钢和薄板一般厚度为0.1~3mm,宽度为100~2000mm;均以热轧带钢或钢板为原料,在常温下经冷轧机轧制成材。

目录冷轧带钢带钢冷轧冷轧带钢和薄板一般厚度为0.1~3mm,宽度为100~2000mm;均以热轧带钢或钢板为原料,在常温下经冷轧机轧制成材。

冷轧带钢和薄板具有表面光洁、平整、尺寸精度高和机械性能好等优点,产品大多成卷,并且有很大一部分经加工成涂层钢板出厂。

成卷冷轧薄板生产效率高,使用方便,有利于后续加工。

因此应用广泛,已逐渐取代同样厚度的热叠轧薄板。

只有少量的非凡用途的冷轧合金钢板采取单片轧制。

冷轧带钢和薄板的产量在工业发达国家已占钢材总产量的30%左右。

钢种除普通碳钢外,还有硅钢、不锈钢和合金结构钢等。

编辑本段历史1553年法国人布律列尔(Brulier)制成一台轧机,轧制造币用的金板和银板。

最早的冷轧机是二辊式,以后采用工作辊辊径较小而刚性较大的四辊轧机。

为了轧制更薄和更硬的带钢,又发展出工作辊辊径更小而刚性更大的六辊、十二辊、二十辊和偏八辊(M.K.W.式)等轧机。

带钢冷轧单片轧制时没有张力,轧制的产品较厚(>1mm),速度较低(<2m/s),仅用于生产少量特殊用途的钢板。

冷轧带钢生产采用成卷轧制,使用张力卷取和开卷装置,速度高(达42m/s),道次压缩率大,板形平直。

轧机有单机可逆式和连续式两种。

单机架可逆式四辊冷轧机适合于生产多品种、小批量、厚度0.2mm以上的普通碳钢或低合金钢。

一、工艺描述铝冷轧机是以铝铸轧卷材或热轧卷材为坯料,经过多道次轧制,轧出成品卷材,为板材精整和铝箔生产提供坯料的轧机。

本轧机轧制范围为来料厚度:5-10mm,成品4.0-0.2mm的纯铝及铝合金。

北方重工提供的铝冷轧机设备,是具有先进水准的全液压四重不可逆式冷轧机,以国外转让技术为基石,并借鉴国内外轧机的先进之处, 配备先进的厚度及板形控制系统,将创新设计与成熟工艺控制以及多台套大中型铝冷轧机的设计制造实践经验相结合,集设计、制造、安装指导、调试于一身,可为用户提供一条龙的优质服务,能确保买方在最短的时间内成功地开机投产,创造经济效益。

本轧机具有先进的厚度自动控制系统AGC;并拥有完善的板型检测和控制手段,可提供轧辊倾斜、工作辊正负弯辊控制、轧辊分段冷却多种控制方式,使轧制出的产品厚度精度及板型精度最佳化;轧机高度自动化,直流电机均由先进的全数字可控硅供电,采用PLC(可编程控制器)进行数字逻辑运算、参数设定、自动化过程控制等。

此外,本轧机还配备各种完善的辅助系统,如准确的带材自动对中系统、安全可靠的CO2自动灭火系统、润滑系统、干燥空气吹扫装置、烟雾回收装置等,为生产优质产品提供了可靠的保证。

设备工作时,开卷机组用于将轧制的卷材进行开卷,输送到主机进行轧制,并在轧制中产生带材后张力,其主要包括高刚度的胀缩卷筒、活动支撑、卧式减速箱、撵头辊、涨缩油缸及传动部分,其减速箱在对中系统的控制下,可自由滑动,保证卷材中心与机列中心一致。

两台直流电机串联驱动,加上机械变档的采用,保证了不同厚度带材的张力需要。

四重轧机本体是整台轧机的主体部分,卷材由开卷机经入口夹送偏导辊、张紧装置输送到主机进行轧制,高硬度的四重辊系及展平光亮辊可保证轧出平直光亮的板材;轧辊倾斜、正负弯辊、轧辊分段冷却的采用,保证了板型需要;上下支承辊清辊器及空气吹扫装置,保证了轧制带材的洁净;高强度的牌坊及升降灵敏的压上油缸及高精度的位移传感器和压力传感器,在厚控系统(AGC)的控制下,为轧制出合格厚度精度的带材,提供了可靠的保证;轧制线调整装置使轧制线维持恒定,并在操作台上显示;排烟罩装置及时排净轧制中产生的烟雾,可给您带来干净的工作环境。

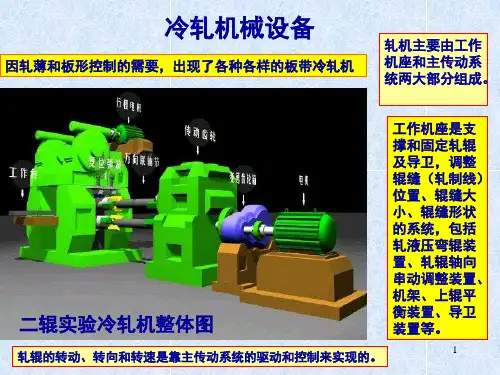

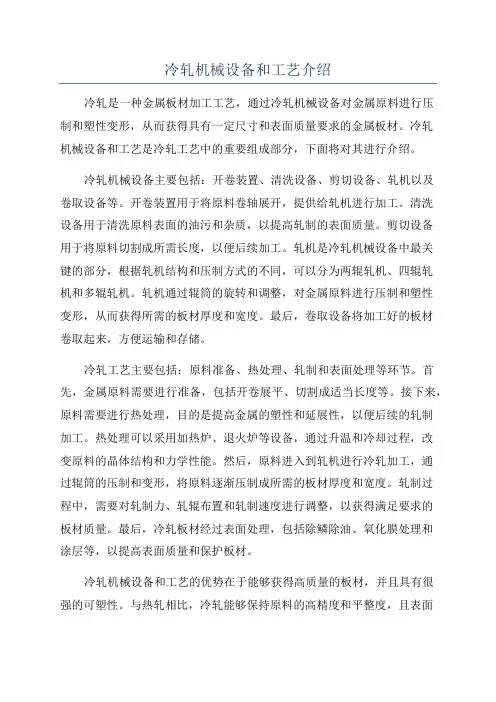

冷轧机械设备和工艺介绍冷轧是一种金属板材加工工艺,通过冷轧机械设备对金属原料进行压制和塑性变形,从而获得具有一定尺寸和表面质量要求的金属板材。

冷轧机械设备和工艺是冷轧工艺中的重要组成部分,下面将对其进行介绍。

冷轧机械设备主要包括:开卷装置、清洗设备、剪切设备、轧机以及卷取设备等。

开卷装置用于将原料卷轴展开,提供给轧机进行加工。

清洗设备用于清洗原料表面的油污和杂质,以提高轧制的表面质量。

剪切设备用于将原料切割成所需长度,以便后续加工。

轧机是冷轧机械设备中最关键的部分,根据轧机结构和压制方式的不同,可以分为两辊轧机、四辊轧机和多辊轧机。

轧机通过辊筒的旋转和调整,对金属原料进行压制和塑性变形,从而获得所需的板材厚度和宽度。

最后,卷取设备将加工好的板材卷取起来,方便运输和存储。

冷轧工艺主要包括:原料准备、热处理、轧制和表面处理等环节。

首先,金属原料需要进行准备,包括开卷展平、切割成适当长度等。

接下来,原料需要进行热处理,目的是提高金属的塑性和延展性,以便后续的轧制加工。

热处理可以采用加热炉、退火炉等设备,通过升温和冷却过程,改变原料的晶体结构和力学性能。

然后,原料进入到轧机进行冷轧加工,通过辊筒的压制和变形,将原料逐渐压制成所需的板材厚度和宽度。

轧制过程中,需要对轧制力、轧辊布置和轧制速度进行调整,以获得满足要求的板材质量。

最后,冷轧板材经过表面处理,包括除鳞除油、氧化膜处理和涂层等,以提高表面质量和保护板材。

冷轧机械设备和工艺的优势在于能够获得高质量的板材,并且具有很强的可塑性。

与热轧相比,冷轧能够保持原料的高精度和平整度,且表面质量更好。

此外,冷轧还可以获得更小的尺寸公差和较窄的宽度公差。

冷轧机械设备的自动化程度也较高,能够提高生产效率和减少人工操作。

总之,冷轧机械设备和工艺在现代金属加工中起着重要的作用。

通过合理的设备选择和工艺控制,可以获得满足要求的金属板材,并应用于各种工业领域。

随着科技的不断发展,冷轧机械设备和工艺也在不断进步和改进,为金属加工提供更好的解决方案。