gc11 复合材料

- 格式:ppt

- 大小:1.28 MB

- 文档页数:53

碳纤维增强聚醚醚酮复合材料的研究及应用目录1. 内容概述 (2)1.1 研究背景 (2)1.2 研究意义 (3)1.3 综述目的与范围 (4)1.4 结构与组织 (5)2. 碳纤维增强聚醚醚酮复合材料简介 (7)2.1 聚醚醚酮的基本特性 (8)2.2 碳纤维的材料特性 (9)2.3 纤维增强塑料的制造工艺 (10)3. 碳纤维增强聚醚醚酮复合材料的性能特点 (11)3.1 力学性能 (12)3.2 耐热性能 (13)3.3 电绝缘性能 (15)4. 复合材料的研究进展 (17)4.1 纤维增强方式的探索 (18)4.2 增强机制与界面研究 (20)4.3 复合材料的微观结构与性能 (21)4.4 环境耐受性与防护 (22)5. 复合材料的应用领域 (23)5.1 航空航天 (25)5.2 汽车工业 (26)5.3 体育器材 (27)5.4 电子器件 (28)5.5 能源存储 (29)6. 复合材料的生产与加工 (30)6.1 材料加工工艺 (32)6.2 表面处理与涂层 (33)6.4 质量控制与检测 (36)7. 研发挑战与展望 (37)7.1 材料成本与环境问题 (38)7.2 性能提升与界面处理 (39)7.3 可持续性与发展方向 (41)1. 内容概述本研究报告深入探讨了碳纤维增强聚醚醚酮(PEEK)复合材料的研制、性能及其在各领域的应用潜力。

我们概述了碳纤维和PEEK的基本特性及其在复合材料制备中的优势。

详细阐述了复合材料的制备工艺、结构设计以及性能优化方法。

报告重点分析了复合材料在不同工程领域的应用表现,包括航空航天、汽车制造、医疗器械以及体育器材等。

我们还讨论了复合材料在环境友好性、成本效益和可持续性方面的优势,并对其未来发展前景进行了展望。

通过本研究,旨在为相关领域的研究人员和工程技术人员提供有价值的参考信息,推动碳纤维增强PEEK复合材料技术的进一步发展和广泛应用。

1.1 研究背景随着科技的不断发展,复合材料作为一种具有优异性能的新型材料,在各个领域得到了广泛的应用。

非金属材料及复合材料学习目标:了解非金属材料和复合材料的种类、性能特点及应用,特别是塑料、橡胶、陶瓷、复合材料的性能特点及应用。

本章导读:塑料与橡胶为有机高分子材料,与金属相比质量轻,具有金属材料不可比拟的特殊性能,使用极为广泛;陶瓷为无机非金属材料,具有高硬度、耐蚀的性能,除日用陶瓷外,工业上使用的特种陶瓷更具有其独特的性能,在机械加工、航空航天、化学工业等领域都有应用;复合材料是由两种或多种材料组成的多相材料,具有较好的综合性能,其应用越来越受到广泛的重视,大家熟悉的玻璃钢、塑钢门窗、羽毛球拍等,都是用复合材料制造的。

第一节塑料与橡胶塑料与橡胶属高分子材料,目前,全世界合成高分子材料的年产量按体积计已超过钢铁材料,并正以每年14%的速度增长,其使用领域广泛,涉及工业制造及日常生活。

高分子材料是由若干原子按一定规律重复地连接而成的长链分子,长链分子的最大伸直长度可达毫米级,其分子量一般大于5000。

高分子材料按来源可分为天然高分子(天然橡胶、蚕丝、皮革、木材等)和合成高分子化合物(塑料、橡胶等)。

合成高分子化合物是由一种或几种单体(简单结构的低分子化合物)聚合而成的,因此高分子化合物又称高聚物或聚合物。

如聚乙烯分子就是由单体乙烯经聚合反应连接而成:n(CH2=CH2)—— --[ CH2—CH2 ]-- n乙烯聚乙烯高分子化合物的化学组成一般并不复杂,是由重复连接的结构单元组成的,这种重复连接的结构单元称为“链节”,如聚乙烯中的 --[ CH-2—CH2 ]--。

大分子链之间存在的相互作用力使链节连接起来,其连接方式决定了高分子化合物的性能。

一、塑料1.塑料的组成塑料的主要组成是合成树脂和添加剂。

合成树酯是具有可塑性的高分子化合物的统称,它是塑料的基本组成物,它决定了塑料的基本性能,塑料中合成树酯含量一般为30%~100%。

树酯在塑料中还起粘结剂的作用,许多塑料的名称是以树酯来命名的,如聚苯乙烯塑料的树酯就是聚苯乙烯;添加剂的作用主要是改善塑料的某些性能或降低成本,常用的添加剂有填充剂、增塑剂、稳定剂、润滑剂、固化剂、着色剂等。

复合材料知识点南开大学2017年攻读博士学位研究生入学考试试题知识点考试科目:复合材料科目代码:3111 考试时间:月日(注:特别提醒所有答案一律写在答题纸上,直接写在试题或草稿纸上的无效!)———————————————————————————————1 什么是复合材料,复合材料有哪些特点,并结合复合材料的特点说明其应用领域广泛的原因。

答:复合材料是由两种或两种以上不同性质的材料,通过物理或化学的方法,在宏观上组成具有新性能的材料。

各种材料在性能上互相取长补短,产生协同作用,使复合材料的综合性能优于原组成材料而满足不同的要求。

复合材料的特点:A 典型的复合材料是在一个特定的基体中,填充有一种或多种填充体;B 既能保留原组分或材料的主要特色,并通过复合效应获得原组分所不具备的性能;C 可以通过材料设计使各组分的性能相互补充并彼此关联,从而获得新的优越性能6 热塑性树脂基复合材料与热固性树脂基复合材料在性能和加工工艺上的区别是什么?答:热塑性树脂是指具有线型或分枝型结构的有机高分子化合物,热固性树脂是以不饱和聚酯、环氧树脂、酚醛树脂等为主的高分子化合物。

性能上:热塑性树脂—柔韧性大,脆性低,加工性能好,但刚性、耐热性、尺寸稳定性差。

热固性树脂—刚性大,耐腐蚀性、耐热性、尺寸稳定性好,不易变形,成型工艺复杂,加工较难加工工艺上:热塑性树脂—受热软化或熔融,可进行各种线型加工,冷却后变得坚硬。

再受热,又可进行熔融加工,具有可重复加工性。

热固性树脂—受热熔融的同时发生固化反应,形成立体网状结构,冷却后再受热不熔融,在溶剂中不溶解,不具有重复加工性。

三、如何改善聚合物的耐热性能?产生交联结构(对于热固性树脂、有机硅树脂等,工艺条件影响聚合物的交联密度)。

增加高分子链的刚性(引进不饱和共价键或环状结构(脂环、芳环、杂环)、引入极性基团)。

提高聚合物分子链的键能,避免弱键的存在(例:以C-F键完全取代C-H键,可大大提高聚合物的热稳定性)。

复合材料术语大全热压罐autoclave一种为固化树脂基复合材料制品按要求可提供加热和加压环境的密闭设备。

热压罐属于高压容器,通常由罐体、真空泵、压气机、贮气罐、控制柜等组成。

罐内的温度由罐内的电加热装置提供,压力由压气机通过贮气罐进行充压。

通常情况使用空气,只在较高温度下使用氮气、二氧化碳等气体。

热压罐成型autoclave moulding热压罐成型是将复合材料毛胚、蜂窝夹芯结构或胶接结构用真空袋密封在模具上,置于热压罐中,在真空(或非真空)状态下,经过升温→加压→保温→降温和卸压过程,使其成为所需要求的先进复合材料及其构件的成型方法之一。

用热压罐成型的复合材料构件多应用于航空航天领域等的主承力和次承力结构。

该成型工艺模具简单,制件密实,尺寸公差小,空隙率低。

但是该方法能耗大,辅助材料多,成本高。

热塑性复合材料缠绕成型filament winding of thermoplastic composite是热塑性复合材料的成型方法之一。

该方法是将已浸有热塑性基体树脂的纤维束或带缠绕在芯模上,同时用高能束流对缠绕点现场实施快速加热熔融,随着缠绕进程,预浸丝束边熔融边硬化。

这种跟踪缠绕丝束熔融、硬化的过程是连续自动的,一般只适合于制作旋转体类的制件。

该方法需要一个能产生高能束流的热源,常用的加热源有激光、热空气、红外线、微波等。

热塑性复合材料滚压成型roll forming of thermoplastic composite是热塑性复合材料成型方法之一。

该方法是用预先加热到软化温度的热塑性预浸料层片连续通过滚压模具成型,过程类似于金属的滚压成型,可实现自动化连续生产,生产效率高,适合大批量生产。

热塑性复合材料拉挤成型pultrusion of thermoplastic composite是热塑性复合材料成型方法之一。

该方法类似于热固性复合材料的拉挤成型,但浸渍工艺和模具与热固性复合材料拉挤成型方法不同。

航空预浸料- 热压罐工艺复合材料技术应用概况发布时间:2011-11-23 15:34:27先进复合材料自问世以来,由于其轻质、高强、耐疲劳、耐腐蚀等诸多优势,一直在航空材料领域得到重视。

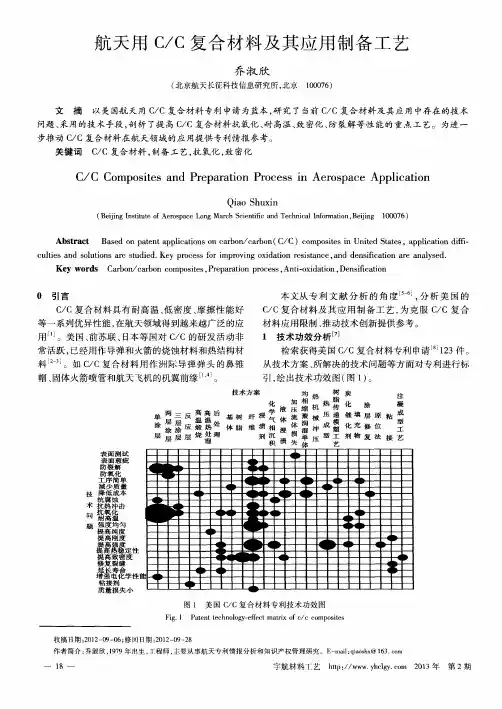

随着近几十年来的发展,尤其是最近10年在大型飞机上井喷式的应用,先进复材料已经证明了其在未来航空领域的重要地位,它在飞机上的用量和应用部位也已经成为衡量飞结构先进性的重要标志之一[1] 如目前代表世界最先进战机的美国F-22 和F-35,其复合材料占机结构重量达到了26%(F-22 机身、机翼、襟翼、垂尾、副翼、口盖、起落架舱门;F-35 机身翼进气道、操纵面、副翼、垂尾),欧洲EF-2000 战机更是达到了35%~40%(机翼、垂尾、方向舵[2] ;民机领域的两大巨头波音和空客,在其最新型的大型客机波音787、A350XWB 机型中,大幅使用复合材料,分别达到50% 和52%[3],在机身主承力结构中,除一些特殊需要外,基本上实现了全复合材料化。

从当前的复合材料应用来看,航空复合材料具备以下几个方面的特点:在材料方面,飞主承力结构应用高韧性复合材料;在工艺方面,呈现出以预浸料- 热压罐工艺为主,积极开发液体成型工艺及其他低成本成型工艺的态势,对复合材料构件的制造综合考虑性能/ 成本因机[4]设计理念的广泛认知,复合材料已逐渐在主承力结构上站稳了脚跟,而且,为了进一步将复合材料的优点充分发挥,飞机结构设计越来越趋向于整体化和大型化。

复合材料在主承力结构上的应用技术是体现航空复合材料水平及应用程度的重要标志。

目前复合材料主承力构件仍是以预浸料- 热压罐工艺为主。

基于此,本文旨在介绍目前与航空预浸料- 热压罐工艺相关的复合材料技术。

主承力结构用预浸料1 高性能复合材料体系“计是主导,材料是基础,工艺是关键”[5]复合材料的制造技术与材料的发展息息相关。

航空预浸料-热压罐工艺高性能复合材料到目前已经历了3个阶段。

第一阶段的复合材料采用通用T300 级碳纤维和未增韧热固性树脂,具有明显的脆性材料特征,主要用于飞机承力较小的结构件。

颗粒增强钛基复合材料构型化复合研究进展目录1. 内容概述 (2)1.1 钛基复合材料的发展背景 (3)1.2 构型化复合技术的优势 (4)1.3 文献综述及研究现状 (5)2. 颗粒增强钛基复合材料 (6)2.1 基体材料及性能 (8)2.2 颗粒增强材料 (9)2.2.1 陶瓷颗粒 (10)2.2.2 金属颗粒 (11)2.2.3 纳米颗粒 (12)2.3 复合材料制备方法 (14)2.4 颗粒增强钛基复合材料的力学性能 (15)3. 构型化复合材料研究进展 (16)3.1 构型化复合材料的概念及类型 (18)3.1.1 方向性复合材料 (19)3.1.2 梯度复合材料 (20)3.1.3 纳米复合材料 (21)3.2 不同构型对复合材料性能的影响 (23)4. 颗粒增强钛基复合材料构型化复合技术 (24)4.1 构型化复合制备方法 (27)4.2 构型化复合材料的性能表征 (28)4.3 研究案例及典型应用 (30)5. 应用前景与展望 (31)5.1 技术发展趋势 (33)5.2 应用领域展望 (34)1. 内容概述本文档专注于探讨颗粒增强钛基复合材料构型化复合研究的前沿领域与最新进展。

通过深入分析,本文旨在汇集当前的研究成果、技术创新以及应用中出现的新挑战。

重点在于展示如何通过创新的制备工艺、微观结构优化以及功能性设计,实现钛基复合材料在力学性能、热稳定性、耐腐蚀性等方面的突破。

钛基复合材料的关键性:阐述钛及其合金在航空航天、汽车、生物医疗等行业的重要地位,并强调构型化设计在提高材料性能和降低生产成本中的核心作用。

研究现状综述:总结当前的研究态势,包括颗粒增强型钛基复合材料的不同制备方法、微观结构与宏观性能间的关系理解,以及存在的问题和挑战。

重要实验与案例分析:通过介绍具有代表性的实验和实际案例,展示最新技术如何应用于提升钛基复合材料的性能。

未来发展方向与前景预测:基于目前的工作和方法,预测研究的未来趋势,讨论可能的新材料、新工艺以及预期的工业应用。