梯形螺纹计算表

- 格式:xls

- 大小:31.00 KB

- 文档页数:9

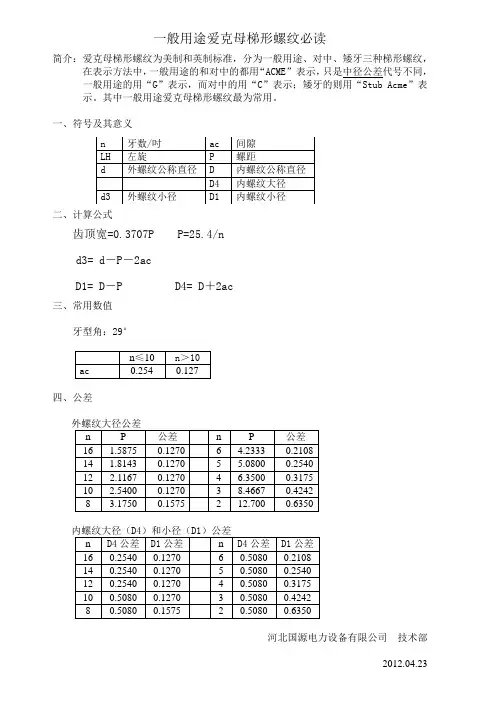

梯形螺纹规格表1. 引言梯形螺纹是一种常用的机械连接元件,通常用于传递力和运动。

梯形螺纹规格表是一份完整的规格参数清单,包含了常用的梯形螺纹的尺寸、材料、精度等信息。

本文档将详细介绍梯形螺纹规格表的内容和使用方法。

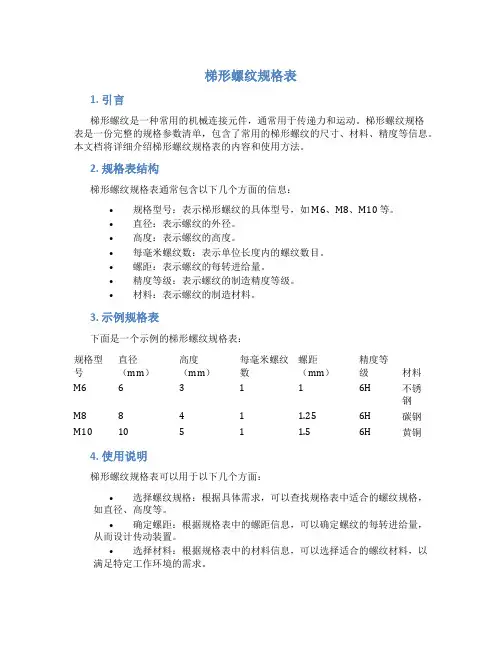

2. 规格表结构梯形螺纹规格表通常包含以下几个方面的信息:•规格型号:表示梯形螺纹的具体型号,如 M6、M8、M10 等。

•直径:表示螺纹的外径。

•高度:表示螺纹的高度。

•每毫米螺纹数:表示单位长度内的螺纹数目。

•螺距:表示螺纹的每转进给量。

•精度等级:表示螺纹的制造精度等级。

•材料:表示螺纹的制造材料。

3. 示例规格表下面是一个示例的梯形螺纹规格表:规格型号直径(mm)高度(mm)每毫米螺纹数螺距(mm)精度等级材料M6 6 3 1 1 6H 不锈钢M8 8 4 1 1.25 6H 碳钢M10 10 5 1 1.5 6H 黄铜4. 使用说明梯形螺纹规格表可以用于以下几个方面:•选择螺纹规格:根据具体需求,可以查找规格表中适合的螺纹规格,如直径、高度等。

•确定螺距:根据规格表中的螺距信息,可以确定螺纹的每转进给量,从而设计传动装置。

•选择材料:根据规格表中的材料信息,可以选择适合的螺纹材料,以满足特定工作环境的需求。

•确认精度等级:根据规格表中的精度等级信息,可以判断螺纹的制造精度,以满足设计要求。

5. 注意事项在使用梯形螺纹规格表时,需要注意以下几个事项:•根据实际需求选择合适的规格,避免过大或过小的尺寸。

•根据工作环境选择合适的材料,避免腐蚀或磨损导致的性能下降。

•根据精度要求选择合适的精度等级,以满足设计要求。

•使用时应严格按照规格表中的参数进行设计和加工,确保螺纹的质量和性能。

6. 总结梯形螺纹规格表是一份重要的参考文档,它提供了常用梯形螺纹的规格参数,可以帮助我们选择合适的规格、材料和精度等级。

在使用规格表时,需要根据实际需求和设计要求进行选择和确认。

合理使用规格表,可以有效提高螺纹连接的可靠性和性能。

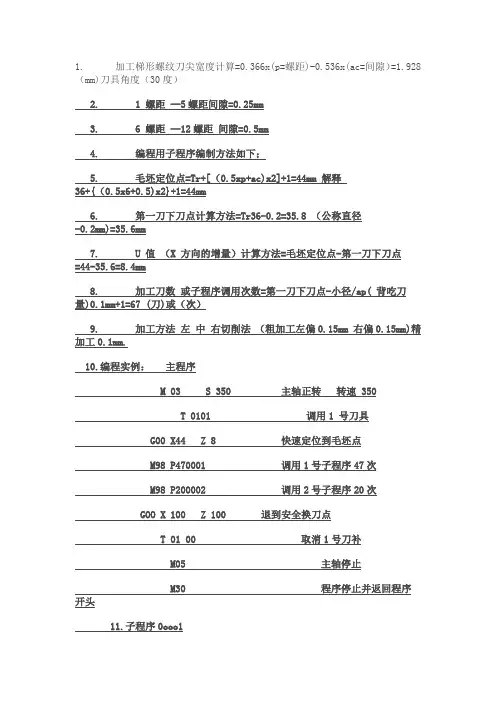

1.加工梯形螺纹刀尖宽度计算=0.366x(p=螺距)-0.536x(ac=间隙)=1.928 (mm)刀具角度(30度)2. 1 螺距 --5螺距间隙=0.25mm3. 6 螺距 --12螺距间隙=0.5mm4. 编程用子程序编制方法如下;5. 毛坯定位点=Tr+[(0.5xp+ac)x2]+1=44mm 解释36+{(0.5x6+0.5)x2}+1=44mm6. 第一刀下刀点计算方法=Tr36-0.2=35.8 (公称直径-0.2mm)=35.6mm7. U 值(X 方向的增量)计算方法=毛坯定位点-第一刀下刀点=44-35.6=8.4mm8. 加工刀数或子程序调用次数=第一刀下刀点-小径/ap( 背吃刀量)0.1mm+1=67 (刀)或(次)9. 加工方法左中右切削法(粗加工左偏0.15mm 右偏0.15mm)精加工0.1mm.10.编程实例:主程序M 03 S 350 主轴正转转速 350T 0101 调用1 号刀具G00 X44 Z 8 快速定位到毛坯点M98 P470001 调用1号子程序47次M98 P200002 调用2号子程序20次GOO X 100 Z 100 退到安全换刀点T 01 00 取消1号刀补M05 主轴停止M30 程序停止并返回程序开头11.子程序0ooo1GOO U- 8.4G32 U 0 Z -38 F 6G00 U 8.4Z 8.15U -8.4G32 U 0 Z -38 F 6G00 U 8.4Z 7.85U -8.4G32 U 0 Z -38 F 6G00 U 8.3Z 8U -8.4M 9912 .子程序0ooo2GOO U- 8.4G32 U 0 Z -38 F 6G00 U 8.4Z 8.1U -8.4G32 U 0 Z -38 F 6G00 U 8.4Z 7.9U -8.4G32 U 0 Z -38 F 6G00 U 8.3Z 8U -8.4M 99。

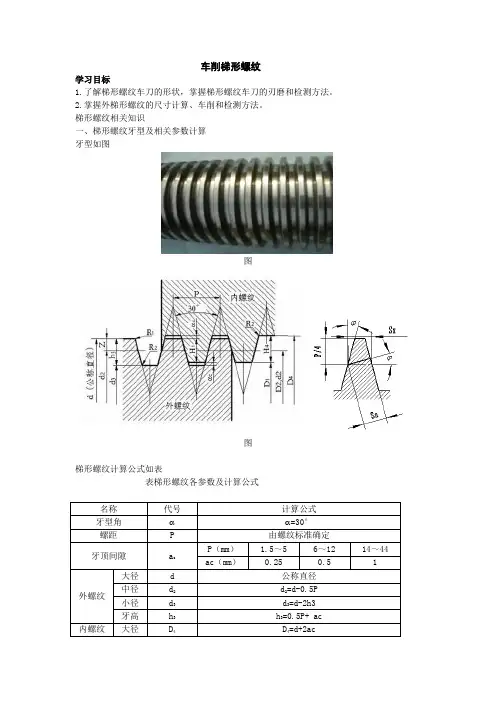

车削梯形螺纹学习目标1.了解梯形螺纹车刀的形状,掌握梯形螺纹车刀的刃磨和检测方法。

2.掌握外梯形螺纹的尺寸计算、车削和检测方法。

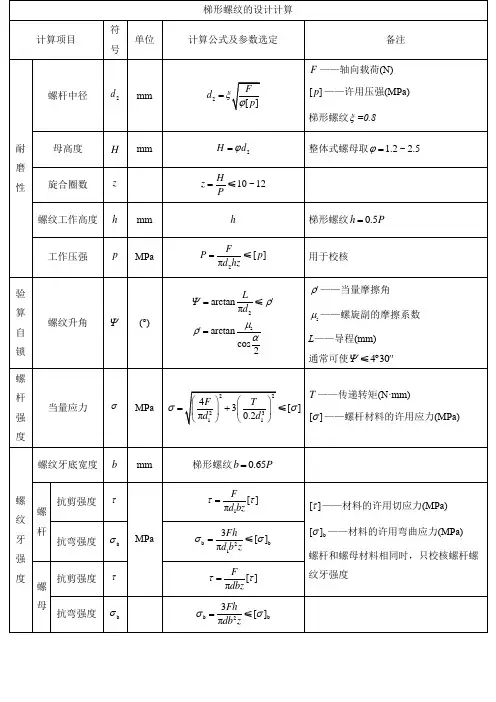

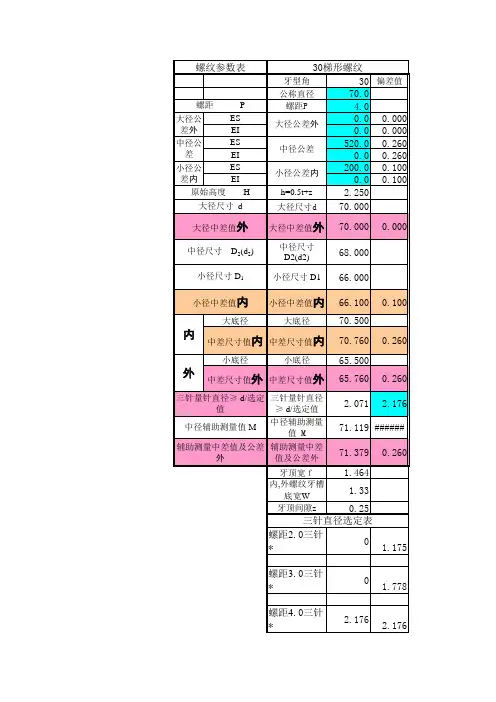

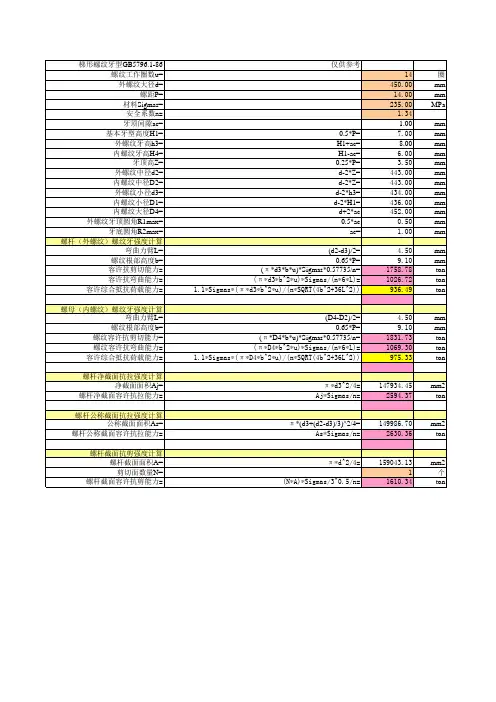

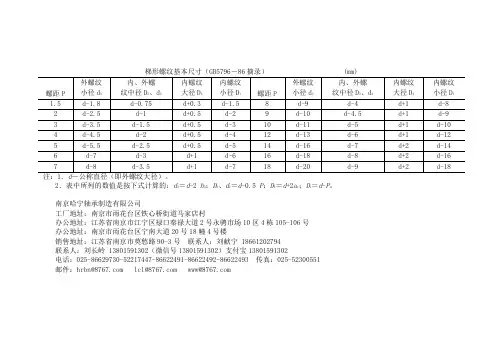

梯形螺纹相关知识一、梯形螺纹牙型及相关参数计算牙型如图图图梯形螺纹计算公式如表表梯形螺纹各参数及计算公式名称代号计算公式牙型角αα=30°螺距P 由螺纹标准确定牙顶间隙a cP(mm) 1.5~5 6~12 14~44 ac(mm)0.25 0.5 1外螺纹大径 d 公称直径中径d2d2=d-0.5P 小径d3d3=d-2h3 牙高h3h3=0.5P+ ac内螺纹大径D4D4=d+2ac中径D2D2= d2小径D1D1=d-P牙高H4H4= h3牙顶宽f,f= f’=0.366P牙槽底宽W,W’W=W’=0.336P-0.536a c轴向齿厚Sx Sx=0.5P法向尺厚Sn Sn==0.5Pcos二、梯形螺纹基本标注1.外螺纹2.内螺纹三、螺纹车刀梯形螺纹车刀分为硬质合金和高速钢两种。

常用的是高速钢材料的车刀。

1.高速钢梯形外螺纹车刀(1)粗车刀刀尖宽度要小于齿根槽宽,径向前角为10°~15°,两侧后角进刀方向为(3°~5°)+φ,背进刀方向为(3°~5°)-φ。

如图图高速钢梯形外螺纹粗车刀(2)精车刀精车径向前角为0°,两侧后角进刀方向为(5°~8°)+φ,背进刀方向为(5°~8°)-φ进刀,可适当磨出卷些槽,增大前角。

如图图高速钢梯形外螺纹精车刀2.硬质合金梯形螺纹车刀适合于车削一般精度的梯形螺纹,效率提高。

几何角度如图图硬质合金梯形外螺纹车刀3.梯形内螺纹车刀几何角度如图图梯形内螺纹车刀四、梯形螺纹车刀的刃磨方法和检测(1)刃磨步骤:①粗磨两侧后面,刃磨出两侧后角、刀尖角。

②精磨两侧后面,控制好刀头宽度,使其小于牙槽底宽0.5mm左右。

③粗磨前刀面,刃磨出径向前角。

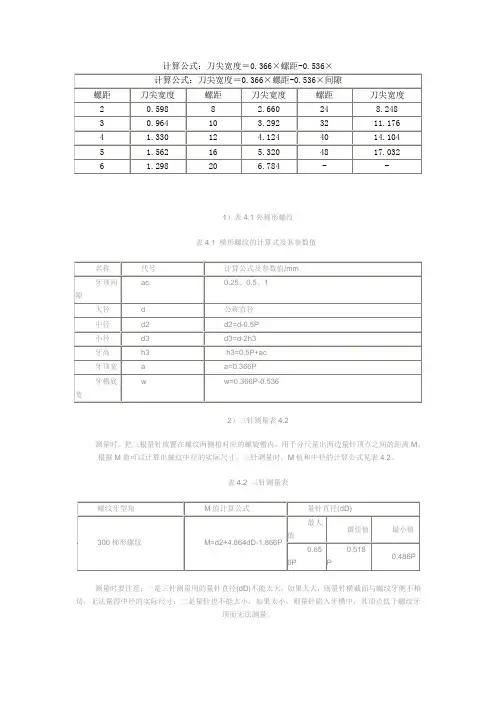

计算公式:刀尖宽度=0.366×螺距-0.536×

1)表4.1外梯形螺纹

表4.1 梯形螺纹的计算式及其参数值

2)三针测量表4.2

测量时,把三根量针放置在螺纹两侧相对应的螺旋槽内,用千分尺量出两边量针顶点之间的距离M。

根据M值可以计算出螺纹中径的实际尺寸。

三针测量时,M值和中径的计算公式见表4.2。

表4.2 三针测量表

测量时要注意:一是三针测量用的量针直径(dD)不能太大,如果太大,则量针横截面与螺纹牙侧不相切,无法量得中径的实际尺寸;二是量针也不能太小,如果太小,则量针陷入牙槽中,其顶点低于螺纹牙

顶而无法测量。

b)数值计算:

1)梯形螺纹的相关尺寸计算见表4.4:

表4.4梯形螺纹的相关尺寸计算

2)三针测量值

dD最大值=0.656P=0.656×6=3.936mm

dD最佳值=0.518P=0.518×6=3.108mm

dD最小值=0.486P=0.486×6=2.916mm

M=d2+4.864dD-1.866P

=31+4.864×0.518×6-1.866×6

刀具Z向偏置量

设M实测- M理论=2AO1=δ,则A O1=δ/2,且四边形O1O2CE为平行四边形,则ΔAO1O2≌ΔBCE,AO2=EB。

ΔCEF为等腰三角形,则EF=2EB =2AO2。

AO2=AO1×tan(∠AO1O2)=tan15°×δ/2

刀具Z向偏置量EF=2AO2=δ×tan15°=0.268δ。

梯形螺纹标准梯形螺纹的标记由螺纹代号、公差代号及旋合长度代号组成,彼此间用“—”离开。

根据国标规定,梯形螺纹代号由种类代号Tr和螺纹“公称直径×导程”表示,由于标准对内螺纹小径D1和外螺纹大径只规定了一种公差带(4H、4h),规定外螺纹小径d3的公差地位永远为h的基础偏差为零。

公差等级与中径公差等级数雷同,而对内螺纹大径D4,标准只规定下偏差(即基础偏差)为零,而对上偏差不作规定,因此梯形螺纹仅标记中径公差带,并代表梯形螺纹公差(由表现公差带等级的数字及表现公差带地位的字母组成)螺纹的旋合长度分为三组,分辨称为短旋合长度(S)、中旋合长度(N)和长旋合长度(L)。

在一般情形下,中等旋合长度(N)用得较多,可以不标注。

梯形螺纹副的公差代号分别注出内、外螺纹的公差带代号,前面是内螺纹公差带代号,后面是外螺纹公差带代号,中间用斜线分隔 [2] 。

标记示例螺纹代号:单线螺纹:Tr40×6-6h-L;Tr:螺纹种类代号(梯形螺纹);40:公称直径;6:导程(对于单线螺纹而言,导程即为螺距);6h:外螺纹公差代号;L:旋合长度代号。

左旋螺纹需在尺寸规格之后加注“LH”,右旋则不注出。

例如Tr36×12(6);Tr44×16(8)LH等。

各基本尺寸名称,代号及计算公式如下:牙型角:α=30°螺距P:由螺纹标准确定,牙顶间隙ac P=1.5~5 ac=0.25;P=6~12 ac=0.5;P=14~44 ac=1外螺纹:大径d 公称直径内螺纹:大径D4=d+2ac;中径D2=d2;小径D1=d-P;牙高H4=h3;牙顶宽f=0.366P;牙槽底宽w=0.366P-0.536ac;螺纹升角ψ:tgψ=P/πd2。

梯形螺纹的计算公式加工梯形螺纹时,由于螺纹的加工深度较大无法采用直进法加工。

因此梯形螺纹宜选用G76指令,采用斜进法进行编程加工。

名称代号计算公式牙形角a a=30°螺距 P牙顶间隙 ac P/mm 1.5~5 6~12 14~44ac/mm 0.25 0.5 1外螺纹大径 d 公称直径中径 d2 d2=d-0.5P小径 d3 d3=d-2h3牙高 h3 h3=0.5P+ac内螺纹大径 D4 D4=+2a中径 D2 D2=d2小径 D1 D1=d-p牙高 H4 h4=h3牙顶宽 0.366p牙槽底宽0.336p-0.536ac举例哈双头左旋梯形螺纹,大径70MM,中径68MM,小径65.5MM,P=6P=6.这么大要分粗精车粗车先车3分之2在精车(粗精都要成型刀,刀尖宽为0.366P)还有螺纹长度你没说我就用L来代替了啊G28 U0 W0T101 M3 SGO X80 Z12 M8G76 P020130 Q200 R100G76 X65.5 Z15 P3900 Q350 R0 F12G0 W6G76 P020130 Q200 R100G76 X65.5 Z15 P3900 Q350 R0 F12FANUC系统数控车床G76是螺纹切削复合循环,格式和含义如下G76 P020060 Q150 R0.03;G76 X Z P Q R F ;(第一行可以套用,Q是每次吃刀量,单位微米。

R是精车余量,半径值)第二行:X、Z是目标点坐标,P是牙型高(P的单位是微米,例如P1000表示1mm),Q是第一刀的吃刀量(单位是微米,例如Q150表示0.15mm),R是你螺纹编程的螺纹起点与终点的半径差,F是螺距(导程)。

G76 P m rα QΔdmin Rd; G76 X(U) Z(W) Ri Pk QΔd Ff;说明:m:精加工重复次数(01~99);r:斜向退刀量(0.01~9.9f)以0.1f为一档,可用00~99两位数字指定;α:刀尖角度,可选80°、60°、55°、30°、0°共六种,用两位数指定;Δdmin:最小切削深度;d:精加工余量;X(U) Z(W):螺纹终点坐标;i:圆锥螺纹半径差,如果i=0为圆柱螺纹,;k:螺纹牙高(方向半径值),通常为正,以无小数点形式表示;Δd:第一次粗切深(半径指定),以无小数点形式表示;f:螺纹导程。