ASA_PVC共混改性技术在PVC彩色共挤型材加工中应用研究.

- 格式:doc

- 大小:37.00 KB

- 文档页数:7

共混改性塑料颗粒作为可重复加工材料的应用共混改性塑料颗粒是一种具有广泛应用前景的可重复加工材料。

它通过将不同种类的塑料混合在一起,形成颗粒状的物料,可以用于制造各种塑料制品。

对于环保、节能和可持续发展具有重要意义。

在本篇文章中,我们将探讨共混改性塑料颗粒作为可重复加工材料的应用。

首先,共混改性塑料颗粒可以用于制造一次性塑料制品。

随着人们对一次性塑料制品的需求增加,塑料废弃物也大量产生。

而采用共混改性塑料颗粒制造一次性塑料制品,既满足了市场需求,又减少了废弃物的数量。

此外,共混改性塑料颗粒还可以通过回收再利用,实现资源的循环利用,提高资源利用效率。

其次,共混改性塑料颗粒广泛应用于汽车工业。

在汽车制造过程中,塑料制品的使用量逐年增加。

而采用共混改性塑料颗粒制造汽车零部件,可以提高零部件的强度和耐久性。

共混改性塑料颗粒还具有较好的耐高温性能和化学稳定性,能够适应汽车工作环境的要求。

此外,共混改性塑料颗粒还具备良好的加工性能,便于制造复杂形状的零部件。

此外,共混改性塑料颗粒还可以用于制造电子产品。

随着电子产品市场的不断扩大,塑料制品在电子产品中的应用越来越广泛。

而采用共混改性塑料颗粒制造电子产品外壳,不仅能够提供良好的外观效果,还能够满足电子产品对强度和耐候性的要求。

另外,共混改性塑料颗粒的导电性能也可以通过添加导电剂进行调整,以满足电子产品对导电性能的需求。

此外,共混改性塑料颗粒还可以用于制造建筑材料。

随着建筑工程的迅猛发展,对建筑材料的需求也在增加。

使用共混改性塑料颗粒制造建筑材料,可以提高材料的强度、耐久性和使用寿命。

共混改性塑料颗粒还可以通过添加填充剂和增强剂来改变材料的性能,满足不同工程的需求。

此外,共混改性塑料颗粒还具有较好的防水性能和抗水解性能,适用于室外环境。

最后,共混改性塑料颗粒还可以用于制造包装材料。

在包装行业中,塑料包装材料的使用量非常大。

而采用共混改性塑料颗粒制造包装材料,既能够提供良好的包装效果,又能够减少废弃物的产生。

共混改性提高PVC耐热性的研究进展发布时间:2022-03-31T08:22:16.213Z 来源:《科学与技术》2021年25期作者:杨小川[导读] 聚氯乙烯简称PVC,没有固定熔点,在85℃以下呈现玻璃态,在80℃~85℃之间进入软化状态,受温度影响使用范围缩小,为提高PVC使用温度,技术人员开始致力于耐热性改良工作,开发耐热性好的PVC树脂。

杨小川广东达华生态科技有限公司广东揭阳522000摘要:聚氯乙烯简称PVC,没有固定熔点,在85℃以下呈现玻璃态,在80℃~85℃之间进入软化状态,受温度影响使用范围缩小,为提高PVC使用温度,技术人员开始致力于耐热性改良工作,开发耐热性好的PVC树脂。

提升聚氯乙烯耐热性能共混改性组分有很多,其中包括以N-取代马来酰亚胺类为代表的高分耐热改性剂,以氯化PVC为主的具备高耐热性的改良PVC,除此之外,还包括无机填料。

由于PVC 复合材料中混入不同类型耐热改性剂所呈现效果存在较大差异,本文将结合相关研究文献对共混改性提高PVC耐热性复合材料研究进行相关文献综述,为材料开发工作提供信息参考。

关键词:共混改性;PVC耐热性;复合材料为顺应社会市场需求,我国不断加大科学技术投资力度,各科研领域均取得了优异成绩。

我国现阶段塑料改良行业发展重心依旧以塑料工程化为主,研究高性能工程塑料,典型热塑性材料为聚氯乙烯,具有开发成本低、经济丰富等特性,在化工和建筑领域应用广泛。

从使用性角度看,PVC存在热稳定性差的缺陷,连续使用温度仅在65℃左右,这就导致产品需要着重关注使用温度和受力情况。

为解决此问题,常使用共混改性方式提升耐热温度。

所谓共混改性是指将玻璃化转变温度较高的树脂与PVC粉料充分结合,这种制作工艺简单、具有较高可操作性。

一、利用共混高分子耐热改性剂改善PVC耐热性利用该方法改变PVC树脂耐热性,需要保证高分子耐热改性剂与PVC之间具有较好的相容性,改性剂需要具备较高的玻璃化转变温度和较低的熔融温度以及熔体粘度,增强材料可塑性。

ASA 共挤 PVC-U 彩色型材彩层厚度研究

王永兵;李本立;王增轼

【期刊名称】《建材世界》

【年(卷),期】2016(037)004

【摘要】论述了门、窗用未增塑聚氯乙烯(PVC-U)彩色型材,在不同共挤层厚度下对 ASA 共挤型材的加热尺寸变化率、抗拉伸冲击强度、焊角强度、耐候性、低温落锤理化性能的影响。

【总页数】3页(P46-48)

【作者】王永兵;李本立;王增轼

【作者单位】西安高科建材科技有限公司,西安 710075;西安高科建材科技有限公司,西安 710075;西安高科建材科技有限公司,西安 710075

【正文语种】中文

【相关文献】

1.青岛中科研制成功PMMA/ASA彩色塑钢门窗异型材共挤机 [J],

2.ASA/PVC共混改性技术在PVC彩色共挤型材加工中应用研究 [J], 吴郁

3.PVC-U共挤型材共挤层厚度与型材性能的关系探讨 [J], 原金金; 史宏义

4.PVC-U彩色共挤型材弯曲分析 [J], 杨明球;郭亮

5.PMMA/ASA彩色塑钢门窗异型材共挤机 [J], 周茂林

因版权原因,仅展示原文概要,查看原文内容请购买。

ASA/PVC 共混改性技术在PVC 彩色共挤型材加工中应用研究吴郁宁波浙东塑料建筑材料有限公司宁波 315101摘要:本文概述了ASA/PVC 共混改性彩色共挤型材的制备工艺,分析讨论了不同配比共混体系对共挤加工性能、材料力学性能以及材料耐候性能的影响。

关键词:ASA/PVC 共混改性耐候性1 概述PVC塑料门窗具有优异的节能隔声效果,目前在国内已普及应用。

由于PVC分子结构中存在较不稳定的α-Cl,因此纯PVC加工的材料耐候性差,在户外容易受太阳光中紫外光线破坏而引起发黄发红等变色现象;金红石型TiO 2具有优异的光折射效果,通过添加一定比例的金红石型TiO 2,可以起到折射屏蔽紫外线效果,从而确保材料不变色,因此市场上所见的PVC门窗型材通常以白色为主。

近年来随着社会发展,人们对门窗材料表面彩色化需求越来越大。

目前彩色PVC型材一般是通过在干混料中直接添加颜料进行着色,但因配色原因,材料配比中不能添加足量的TiO 2(一种白色颜料,以致产品在户外耐候性较差、型材色彩选择性非常小。

一种采用具有优异耐候性能的高分子材料作为共挤层材料,将其与PVC主体材料共挤形成复合材料的共挤加工技术,可使型材表面色彩丰富多样,颜色牢固不易褪色。

ASA聚合物是丙烯氰(A-苯乙烯(S-丙烯酸酯(A无定型三元共聚物,其分子结构如下,其分子结构中无双键等不稳定基团,分子结构稳定,具有优异的耐候性能,同时该材料具有很好的力学性能,国外已广泛应用于汽车配件领域。

ASA其溶解度参数δ为9.6-9.8,与PVC的溶解度参数9.5-9.7非常接近,理论分析二者相容性很好,可以混合形成塑料合金,以改善PVC材料力学性能。

试验通过ASA与PVC根据不同比例进行共混造粒,主机采用锥形双螺杆挤出机,辅机采用专用单螺杆挤出机,通过共挤形成彩色共挤复合型材;分析讨论了不同共混配比对共挤加工性能、制品表面硬度、力学性能以及耐候性能的影响。

2 试验部分2.1试验主要原料SG-5型 PVC 树脂上海氯碱化工有限公司 Larans ASA 树脂德国BASF 化学公司 T-109 稳定剂阿托菲纳化学公司 D320抗冲改性剂阿托菲纳化学公司颜料德国BASF 化学公司2.2试验仪器及设备FM-500/1750进口混料机组德国THYSSEN设备制造公司 SJZ55/100锥形双螺杆造粒机组上海经纬挤出机械制造有限公司 CON63锥形双螺杆挤出生产线奥地利THEYSHON设备制造公司 CO-32 THEYSHON共挤机奥地利THEYSHON设备制造公司 LUXOR 80自动上料干燥机德国摩丹干燥设备公司HS80NP共挤型材模具奥地利TOPF模具制造公司WSD-Ⅲ型色度仪北京康光仪器有限公司低温落锤试验机河北承德金键检测仪器公司XJJ-5简支梁冲击试验机河北承德金键检测仪器公司 XHRD-150塑料洛氏硬度计山东莱州市试验机总厂QUV紫外线加速耐候试验机江苏中铭仪器有限公司2.3 试样制备1试验以浅灰色(RAL 7035为参照颜色,按照配方比例(见表1,使用FM-500/1750 德国THYSSEN进口混料机组进行混料,形成适合挤出加工的四种干混料。

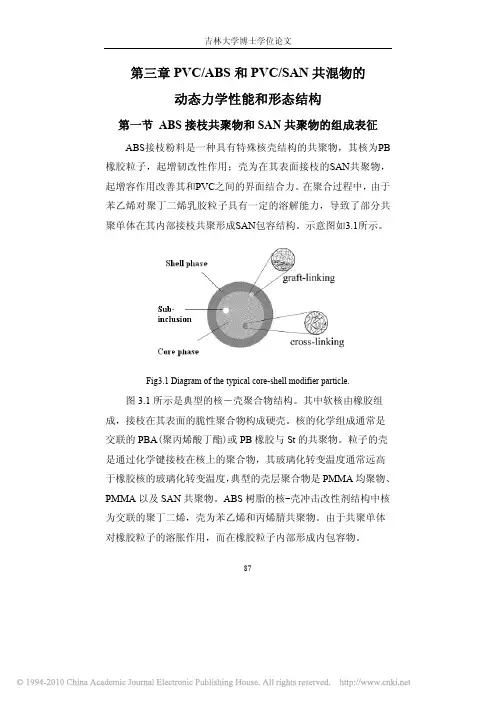

第三章PVC/ABS和PVC/SAN共混物的动态力学性能和形态结构第一节 ABS接枝共聚物和SAN共聚物的组成表征ABS接枝粉料是一种具有特殊核壳结构的共聚物,其核为PB 橡胶粒子,起增韧改性作用;壳为在其表面接枝的SAN共聚物,起增容作用改善其和PVC之间的界面结合力。

在聚合过程中,由于苯乙烯对聚丁二烯乳胶粒子具有一定的溶解能力,导致了部分共聚单体在其内部接枝共聚形成SAN包容结构。

示意图如3.1所示。

Fig3.1 Diagram of the typical core-shell modifier particle.图3.1所示是典型的核-壳聚合物结构。

其中软核由橡胶组成,接枝在其表面的脆性聚合物构成硬壳。

核的化学组成通常是交联的PBA(聚丙烯酸丁酯)或PB橡胶与St的共聚物。

粒子的壳是通过化学键接枝在核上的聚合物,其玻璃化转变温度通常远高于橡胶核的玻璃化转变温度,典型的壳层聚合物是PMMA均聚物、PMMA以及SAN共聚物。

ABS树脂的核-壳冲击改性剂结构中核为交联的聚丁二烯,壳为苯乙烯和丙烯腈共聚物。

由于共聚单体对橡胶粒子的溶胀作用,而在橡胶粒子内部形成内包容物。

87恒定PB含量为30%,改变共聚单体组成合成了一系列不同St/AN的ABS和SAN共聚物,各共聚单体组成对应的接枝率和接枝效率结果列于表3.1和3.2中。

采用元素分析仪对样品中的氮元素含量进行测定,即可得到PB-g-SAN共聚物中AN的结合量,测试结果列于表中。

测试结果较好地接近了实验设计的结合量。

Table3.1 The character of ABS graft copolymerSampleMonomerratioPB/(St/AN)St/ANGraftdegree(%)Graftefficiency(%)AN content (%)ABS-5 30/70 95/5 147.9 63.4 4.3 ABS-25 30/70 75/25 108.0 46.3 23.4 ABS-35 30/70 65/35 123.2 52.8 33.9 ABS-50 30/70 50/50 149.1 63.9 46.8Table3.2 The character of SAN graft copolymerSample Monomer ratioPB/(St/AN)St/AN AN content (%)SAN-5 30/70 95/5 5.5 SAN-25 30/70 75/25 23.7 SAN-35 30/70 65/35 33.1 SAN-50 30/70 50/50 44.58889801001201400.00.20.40.60.81.01.21.4PVC/ABS-50PVC/ABS-25PVC/ABS-40PVC/ABS-5PVC/ABS-15PVC/ABS-35T a n δTemperature(o C)第二节PVC/ABS 共混物的动态力学性能和形态结构 § 3.2.1 PVC/ABS 共混物的动态力学性能恒定PB 含量为30%合成了一系列不同AN 结合量的ABS 接枝共聚物,将其与PVC 树脂熔融共混后所得PVC/ABS(50/50)共混物的动态力学分析如图3.2所示。

纳米改性ASA/PVC彩色共挤型材可行性研究报告一、项目申请的必要性1、项目提出的背景及投资该项目的必要性:当今世界经济发展的三大工业支柱是材料、能源和信息。

没有材料工业的发展就没有现代技术的发展。

每一种新材料的问世,不仅会引起生产方式的变革,而且会推动社会的进步和人类文明的提升。

在材料工业中,塑料材料尤其是化学建材的品种最多、发展速度最快。

化学建材是继传统三大建筑材料之后兴起的第四大类新型建筑材料。

作为新型建材之一的硬质聚氯乙烯塑钢门窗,由于其具有节能、节材、防腐、阻燃、隔音、降噪、美观耐用、施工便捷等一系列优点,特别是其突出的节能效益,使它正不断的取代传统的木质及各类金属门窗,得到迅速发展和应用。

随着国家基本建设力度的加大,拉动了内需,也促进了各行业的发展,特别是带动了新型建材行业的发展,在未来二十多年里,其发展呈上升趋势,塑料门窗(亦称塑钢门窗)具有尺寸稳、隔音、隔热性能好、生产能耗低、耐腐蚀性好、使用寿命长等特点,是继木、钢、铝门窗之后的第四代环保节能型门窗,已被国家重点扶持和推广的化学建筑材料,经过十几年的发展,塑料门窗已进入快速增长时期,但是随着人们对居住环境要求的不断提高,普通白色塑料门窗已满足不了人们对其人性化色彩的要求,人们对各种色彩塑料门窗的需求越来越多,因此,建材市场对彩色塑料型材的需求日益增加,在未来十年里,建材市场对彩色塑料型材的需求将超过白色塑料型材。

2、技术开发现状:目前,彩色塑料型材的生产大多采用喷涂、覆膜、全色挤出、复合共挤等方式,共挤出技术是当代应用较广、先进的塑料成型加工方法,共挤出技术使产品具有特殊性能,并降低成本,所谓共挤出就是将来自多台挤出机(包括两台)的已塑化好的不同品种的塑料熔体送入“共用”的挤出模头中,在压力的作用下,熔体“各行其道”,从模唇中出来定型获得复合材料制品的一类加工方法。

这类加工方法的最显著优点是能充分发挥各组份材料的固有特性,使其在复合制品中真正做到“各尽其能”。

PVC的共混改性及其应用材纺学院高材082 林允博摘要:介绍了目前国内国际市场PVC的需求,PVC的共混改性方式种类,重点介绍ABS 与PVC的共混改性及其应用。

关键字:PVC 共混改性方式ABS 应用聚氯乙烯(Polyvinyl Chloride,简称PVC),是中国第一、世界第二大通用型合成树脂材料,由于具有优异的难燃性、耐磨性、抗化学腐蚀性、综合机械性、制品透明性、电绝缘性及比较容易加工等特点,目前,PVC已经成为应用领域最为广泛的塑料品种之一,在工业、建筑、农业、日常生活、包装、电力、公用事业等领域均有广泛应用,与聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)和ABS统称为五大通用树脂。

聚氯乙烯是一种无毒、无臭的白色粉末。

它的化学稳定性很高,具有良好的可塑性。

除少数有机溶剂外,常温下可耐任何浓度的盐酸、90%以下的硫酸、50~60%的硝酸及20%以下的烧碱,对于盐类亦相当稳定;PVC的热稳定性和耐光性较差,在140℃以上即可开始分解并放出氯化氢(HCl)气体,致使PVC变色。

PVC的电绝缘性优良,一般不会燃烧,在火焰上能燃烧并放出HCl,但离开火焰即自熄,是一种“自熄性”、“难燃性”物质。

基于上述特点,PVC主要用于生产型材、异型材、管材管件、板材、片材、电缆护套、硬质或软质管、输血器材和薄膜等领域。

PVC的用途广泛,在专业领域的应用其性能还显不足,所以需要通过改性来增强其性能。

例如增加其阻燃性、耐热性、韧性、抗冲击能力等。

改性方法有化学改性和物理改性,化学改性是在PVC链段上引入其它单元,通过改变其整体结构来实现改性,物理改性是改性剂与PVC共混,从而改变物质性能,增加所需性能。

下面介绍几种主要的增韧共混改性。

1.PVC增韧共混改性方式1.1 PVC/ABS共混增韧改性ABS与PVC溶解度参数相近,经SEM分析发现二者有良好的相容性。

杨育芹等研究发现PVC与ABS质量比为70:30时,悬臂桥冲击强度达377.4 J/m2,与PVC基体的43.1 J/m2相比,提高了将近10倍。

ABS/PVC共混改性的研究杨金平,梁 吉,葛 涛,刘新民,郭红革(青岛化工学院高分子工程材料研究所,山东青岛266042)摘 要:考察了PVC含量对ABS/PVC共混体系性能的影响。

为了进一步提高共混体系的性能,在体系中分别加入CPE、MBS做为第三组分。

通过性能比较,发现MBS可有效提高共混体系的综合性能。

为了增加共混体系的阻燃性能,加入助阻燃剂Sb2O3,结果表明共混体系的阻燃性能有了很大提高。

关 键 词:丙烯腈-丁二烯-苯乙烯共聚物;聚氯乙烯;增容剂中图分类号:TQ320.64 文献标识码:B 文章编号:1001Ο9278(2002)10Ο0049Ο05 近年来,随着科学技术的发展,对高分子材料的性能提出了更高的要求,大家把工作的重点放在了高分子材料的共混改性方面。

国内外都非常重视对ABS树脂共混改性的研究。

由于ABS树脂含有侧苯基、腈基和不饱和双键,它与许多聚合物都有比较好的相容性,这为ABS的共混改性创造了有利条件。

本试验以ABS、PVC为主要原料,配以适当的助剂制成ABS/PVC合金,并对其相容性、力学性能、加工流动性、阻燃性等进行了研究。

1 实验1.1 原材料ABS,741,台湾奇美公司;PVC,S-1000,齐鲁石油化工公司;CPE,135A,亚星公司;Sb2O3,工业级,上海试剂四厂。

1.2 仪器与设备熔体流动速率仪,MPXRZ-400C,吉林大学科教仪器厂;拉力试验机,L G-1000,广州试验机厂;平板硫化机,XQLB-350×350,上海第一橡胶机械厂;双辊筒塑炼机,SK-160D,上海橡胶机械厂;热变形温度仪,XRW-300,河北承德试验机厂;洛氏硬度仪,XHR-150,上海材料试验机厂。

1.3 试样制备1.3.1 基本配方ABS/PVC共混体系中PVC的基本配方如表1所示。

收稿日期:2002Ο04Ο03表1 PV C料的配方质量份Tab.1 Fomulation of PVC材 料用量PVC100三盐4二盐2PbSt0.8BaSt0.5HSt0.6石蜡0.81.3.2 工艺流程实验工艺流程如下: 原料ϖ混合ϖ混炼ϖ模压ϖ制样ϖ性能测试其中,塑炼温度为155~165℃。

ASA树脂及其合金的性能与应用ASA树脂也称AAS树脂,最早是由德国BASF公司在1962年实现工业化生产,随后日本的旭化成也实现了工业化生产。

目前ASA是美国GE公司的一种主要产品,其Geloy共挤原料于2002年推向PVC彩色共挤型材市场。

国内对ASA的研究较晚,先后有浙江大学、北京化工大学、兰州石化公司化工研究院进行了研究,但都没有实现工业化生产。

而在2001年,上海锦湖日丽塑料有限公司在韩国锦湖石化的支持下,先后生产出性能优异的ASA树脂及PC/ASA、PA/ASA、PMMA/ASA、PVC/ASA等合金产品,广泛应用于汽车、建材、电子电气等行业中。

1 ASA树脂的结构与性能ASA树脂是丙烯酸酯类橡胶体与丙烯腈、苯乙烯的接枝共聚物,与ABS相比,由于引入不含双键的丙烯酸酯橡胶取代丁二烯橡胶,因而耐候性有了本质的改善,比ABS高出10倍左右;而其他力学性能、加工性能、电绝缘性、耐化学腐蚀性与ABS相似。

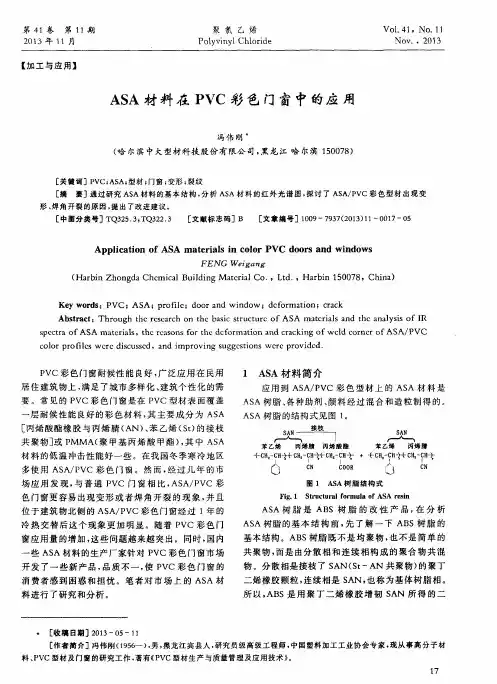

1.1 ASA树脂的织态结构[1]ASA树脂是由橡胶相和树脂相组成的两相结构,橡胶相以颗粒状分散在连续的树脂相中,形成“海岛”结构,在两相的界面上有一层SAN接枝物,具体结构如图1所示[1]。

ASA 树脂的性能与两相结构密切相关,连续相SAN树脂起到保护整体材料的模量、强度和玻璃化温度的作用;而分散相橡胶却能帮助分散和吸收冲击能量,提高韧性。

因此,ASA树脂在较大幅度提高SAN韧性的同时,其模量和拉伸强度下降不多,耐热性变化不大。

1.2 ASA树脂的冲击性能橡胶增强SAN树脂提高冲击强度的机理是由于树脂发生微观塑性变形,在SAN树脂与橡胶的界面形成应力集中的场所,产生“银纹”而吸收冲击能量。

同时由于橡胶因熵变形而发热,从而使橡胶附近树脂相的Tg下降,对“银纹”生成有促进作用。

表1列出了各种典型橡胶的Tg范围值[1],图2则比较了各种橡胶增韧树脂的冲击性能。

可以看出,树脂中橡胶相的Tg越低,其冲击强度越高,用于ASA树脂中的丙烯酸酯类橡胶是Tg较高的一种,但改性丙烯酸酯类橡胶Tg则较低,其冲击强度也较高。

一种asa树脂共挤pvc基木塑复合材料及其制备方法和应用1 引言随着环保意识的提高和资源的稀缺,木塑材料作为一种新型绿色材料开始得到人们的关注。

ASA树脂共挤PVC基木塑复合材料是一种在木塑材料中应用广泛的一种新型复合材料,在建筑、家具、交通工具以及园林等领域有着广泛的应用。

本文将介绍ASA树脂共挤PVC基木塑复合材料的制备方法和应用。

2 ASA树脂共挤PVC基木塑复合材料的主要成分及性能ASA树脂共挤PVC基木塑复合材料是由木塑复合材料中的木粉、增塑剂、稳定剂和PVC等材料与ASA树脂混合共挤而成。

由于ASA树脂的优良性能,使得复合材料具有很强的耐候性、耐紫外线、防水、耐腐蚀、抗冲击等性能。

因此,ASA树脂共挤PVC基木塑复合材料在户外环境下有着广泛的应用。

3 ASA树脂共挤PVC基木塑复合材料的制备方法制备ASA树脂共挤PVC基木塑复合材料的关键技术是共挤工艺。

具体制备过程如下:1. 材料预处理:木粉、PVC、增塑剂、稳定剂、ASA树脂等各种原材料先进行筛分、干燥、塑化等预处理过程,以便更好的与ASA树脂共挤。

2. 共挤工艺:将经过预处理的木粉、PVC、增塑剂、稳定剂等材料与ASA树脂通过共挤机进行共挤,通过合理的调控挤出工艺参数来保证复合材料的性能。

3. 冲压工艺:将共挤成型的材料通过模具进行冲压成型,待成型后进行冷却处理以确保产品的质量。

4 ASA树脂共挤PVC基木塑复合材料的应用ASA树脂共挤PVC基木塑复合材料在建筑、家具、交通工具以及园林等领域有着广泛的应用。

1. 建筑领域:ASA树脂共挤PVC基木塑复合材料可用于建筑中的地板、门窗等部件,使得建筑材料更加环保、耐用和美观。

2. 家具领域:ASA树脂共挤PVC基木塑复合材料可用于家具制作中,木塑复合材料的绿色环保性和ASA树脂的耐候性、耐腐蚀性使得家具更加耐用、美观。

3. 交通工具领域:ASA树脂共挤PVC基木塑复合材料可用于汽车、火车等交通工具的地板、天窗、座椅等部件,提高了交通工具的安全性和舒适性。

ASA/PVC 共混改性技术在PVC 彩色共挤型材加工中应用研究

吴郁

宁波浙东塑料建筑材料有限公司宁波 315101

摘要:本文概述了ASA/PVC 共混改性彩色共挤型材的制备工艺,分析讨论了不同配比共混体系对共挤加工性能、材料力学性能以及材料耐候性能的影响。

关键词:ASA/PVC 共混改性耐候性

1 概述

PVC塑料门窗具有优异的节能隔声效果,目前在国内已普及应用。

由于PVC分子结构中存在较不稳定的α-Cl,因此纯PVC加工的材料耐候性差,在户外容易受太阳光中紫外光线破坏而引起发黄发红等变色现象;金红石型TiO 2具有优异的光折射效果,通过添加一定比例的金红石型TiO 2,可以起到折射屏蔽紫外线效果,从而确保材料不变色,因此市场上所见的PVC门窗型材通常以白色为主。

近年来随着社会发展,人们对门窗材料表面彩色化需求越来越大。

目前彩色PVC型材一般是通过在干混料中直接添加颜料进行着色,但因配色原因,材料配比中不能添加足量的TiO 2(一种白色颜料,以致产品在户外耐候性较差、型材色彩选择性非常小。

一种采用具有优异耐候性能的高分子材料作为共挤层材料,将其与PVC主体材料共挤形成复合材料的共挤加工技术,可使

型材表面色彩丰富多样,颜色牢固不易褪色。

ASA聚合物是丙烯氰(A-苯乙烯(S-丙烯酸酯(A无定型三元共聚物,其分子结构如下,其分子结构中无双键等不稳定基团,分子结构稳定,具有优异的耐候性能,同时该材料具有很好的力学性能,国外已广泛应用于汽车配件领域。

ASA其溶解度参数δ为9.6-9.8,与PVC的溶解度参数9.5-9.7非常接近,理论分析二者相容性很好,可以混合形成塑料合金,以改善PVC材料力学性能。

试验通过ASA与PVC根据不同比例进行共混造粒,主机采用锥形双螺杆挤出机,辅机采用专用单螺杆挤出机,通过共挤形

成彩色共挤复合型材;分析讨论了不同共混配比对共挤加工性能、制品表面硬度、力学性能以及耐候性能的

影响。

2 试验部分

2.1试验主要原料

SG-5型 PVC 树脂上海氯碱化工有限公司 Larans ASA 树脂德国BASF 化学公司 T-109 稳定剂阿托菲纳化学公司 D320抗冲改性剂阿托菲纳化学公司颜料德国BASF 化学公司

2.2试验仪器及设备

FM-500/1750进口混料机组德国THYSSEN设备制造公司 SJZ55/100锥形双螺杆造粒机组上海经纬挤出机械制造有限公司 CON63锥形双螺杆挤出生产线奥地利THEYSHON设备制造公司 CO-32 THEYSHON共挤机奥地利THEYSHON设备制造公司 LUXOR 80自动上料干燥机德国摩丹干燥设备公司

HS80NP共挤型材模具奥地利TOPF模具制造公司

WSD-Ⅲ型色度仪北京康光仪器有限公司

低温落锤试验机河北承德金键检测仪器公司

XJJ-5简支梁冲击试验机河北承德金键检测仪器公司 XHRD-150塑料洛氏硬度计山东莱州市试验机总厂

QUV紫外线加速耐候试验机江苏中铭仪器有限公司

2.3 试样制备

1试验以浅灰色(RAL 7035为参照颜色,按照配方比例(见表1,使用FM-500/1750 德国THYSSEN进口混料机组进行混料,形成适合挤出加工的四种干混料。

表1 试验干混料配比

配比1 纯ASA干混料

配比2 ASA:PVC=2:1干混料配比3 ASA:PVC=1:1干混料配比4 纯PVC干混料

2本试验共挤机选用单螺杆挤出机,该机适合粒料挤出加工,因此需要对上述四个配比干混料进行造粒,我们采用锥形双螺杆造粒机组进行造粒;制成粒径约3mm

的粒料;

3ASA粒料以及共混粒料具有吸水性,含水量在0.3%左右,必须经烘干处理,否则表面会出现麻点、不光等缺陷,试验中采用德国摩丹LUXOR 80干燥机对配比1粒料在80℃干燥3小时,对配比2、配比3粒料在55℃干燥2小时,配比4粒料在50℃干燥1小时;PVC粒料烘干温度相对要低,主要是PVC本身材料含水率较低,同时避免高温使材料结块。

4共挤挤出,共挤模具设计要求必须使基材与共挤层在定型段具有相同的流速,同时具有一定的压缩比,以保证共挤异型材挤出时粘接良好,共挤层厚度均匀。

我们以CON63奥地利THEYSHON挤出机为主机、CO-32 THEYSHON共挤机为辅机、以HS80NP共挤型材模具为试验模具进行共挤挤出四种试验配比的共挤产品,技术先进的进口挤出设备和模具确保制品共挤层厚度均匀,便于进行试验对比;

共挤挤出加工工艺流程如图所示:

图1 ASA/PVC共混改性彩色共挤型材工艺流程

四种配比产品生产工艺参数如表2所列:

表2 生产工艺参数

工艺参数配比1 配比2 配比3 配比4 共挤筒区1温度 (℃ 180 178 175 175 共挤筒区2温度 (℃ 185 182 182 182 共挤筒区3温度 (℃ 190 185 185 185 过渡连接体温度 (℃ 195 190 190 190 共挤口模温度 (℃ 190 190 190 190 共挤转速 (R.P.M 12.0 13.0 13.5 13.5 共挤熔压 (Bar 176 185 201 210 共挤熔体温度 (℃ 195 192 191 190

5试样经48小时室温稳定放置,分别对配比1、配比2、配比3和配比4试样按照

GB/T8814-2004门、窗用未增塑聚氯乙烯(PVC-U型材检验标准进行硬度、单缺口简支梁冲击强度、低温落锤冲击强度(-10℃,1kg,1.5m,10个试样测试,结果如表3:

表3共混改性材料力学性能

检测项目配比1 配比2 配比3 配比4 试样共挤层厚度 (mm 0.38 0.35 0.32 0.32 硬度 (HRR 75 78 83 89 简支梁冲击强度 (kJ/m2 37.5 35.8 34.8 32.0

0 0 0 1

低温落锤冲击破裂数(个

有无共挤层剥离现象无剥离无剥离无剥离无剥离

6采用QUV紫外线加速耐候试验机,分别对配比1、配比2、配比3和配比4试样进行人工老化测试,试验条件为:6.5kW氙灯,波长(300-890nm范围内辐射强度为(1000±200W/m2,箱内温度:(35-40℃,黑板温度(63±3℃,相对湿度:(65±5%,降雨周期:

18min/102min,老化时间4000小时。

测试结果如表所列;

表4老化性能

老化前试样(浅灰色

配比

L a b 4000h老化后

△E

配比1 64.5 -1.90 1.03 0.82 配比2 64.8 -1.92 1.05 1.46 配比3 64.6 -1.87 1.08 2.28 配比4 64.4 -1.86 1.06 4.16

3 结果与讨论

1通过对四种配比的共混改性材料共挤挤出工艺进行比较分析,加工工艺参数变化较小,

表明ASA与PVC两种树脂相容性很好,流变性能、热膨胀系数非常接近;试验结果与理论相符;配方1螺杆转速较慢,但试样共挤层厚度值较大,表明纯ASA流动特性要好于PVC。

2表3显示四种配比的共混改性材料力学性能,测试结果表明,ASA材料低温抗冲击性能明显优于PVC,表3中显示配比2、配比3与配比4简支梁冲击强度明显提高,表明ASA与PVC共混可以提高PVC材料的韧性,ASA在共混体系中起到抗冲改性剂的作用;分析认为ASA属无定型三元共聚物,由于ASA结构中引入了丙烯酸

酯橡胶,其玻璃化转变温度Tg为-50℃,使其共聚物具有极好的抗冲击性,尤其是低温抗冲击性能优良。

3实际加工过程中配比1、配比2材料在挤出10—20分钟后就出现型材表面拉痕,分析原因主要是材料在冷却过程中表面ASA层冷却速率较快,牵引移动过程中与真空冷却定型模真空气槽发生硬性摩擦,导致表面出现较多摩擦痕,同时在水箱内冷却过程中与定型插板摩擦易产生

拉痕;而试验结果显示配比3、配比4在挤出过程中基本没有出现较明显的摩擦痕;表3中对四种配比试样表面硬度进行对比,结果表明ASA材

料表面硬度明显要小于PVC,配比3与配比4硬

度值比较接近,PVC在共混体系中能够提高材料

表面硬度,有利于挤出加工,改善表面质量。

4试验采用浅灰色作为试验颜色,主要是

便于对比试验前后颜色变化;通过人工老化试

验,对颜色变化测试,结果表明纯ASA产品颜色

变化最小,耐候性最好,纯PVC产品耐候性最差。

分析认为ASA为饱和主链结构,不含双键,因此

对紫外线的耐受能力很强,大分子链中的羰基和

氰基具备较强的耐紫外线能力,而苯环是典型的

稳定结构,很难发生光化学反应,因此材料本身

不易被紫外光破坏引起材料颜色变化;而PVC分

子结构中存在较活泼的α-Cl,容易被紫外线破

坏引起分子断链产生活泼的双键结构,当分子结

构中有连续的共轭双键产生后,材料就会产生显

色现象。

人工老化检测结果显示配比2、配比3的△E 值明显低于配比4,表明通过ASA与PVC共混

改性,可以提高PVC材料耐候性能;主要是通过

共混后材料表面暴露的PVC分子比例减少,因而

降低材料表面颜色变化程度。

4 结论

ASA与PVC树脂相容性很好二者可共混使用,共混改性材料的挤出加工工艺温度与采用纯PVC 无明显变化;采用ASA/PVC共混改性材料作为共挤层材料,可以明显提高PVC彩色型材的耐候性;通过共混改性可以提高共挤材料的力学性能,同时可以改善共挤层材料表面硬度,更便于挤出加工。

参考文献

[1] 武利民。

塑料,1992,21(4:14-l7

[2] 刘信社,张广成,姜晴莉。

化学建材,2004,9: 11-13

[3] 朱复华。

挤出理论及应用.中国轻工业出版社,2001

[4] 顾宜。

材料科学与工程基础.化学工业出版社, 2002。