大型立式玻璃磨边机机械结构的力学分析与运动控制

- 格式:docx

- 大小:23.14 KB

- 文档页数:2

立式磨的工作原理及特点1,主要结构及功能立式磨主要由分离器、磨辊副、磨盘、加压装置、减速机、电动机、壳体等部分组成。

分离器是决定细度的重要部件,它由可调速的传动装置、转子、导风叶、壳体粗粉落料锥斗、出风口等组成与选粉机的工作原理类似。

磨辊是对物料进行碾压粉磨的主要部件。

磨内装有两对磨辊,每对磨辊装在同一个轴上,以不同的转速转动。

磨盘固定在减速机的输出轴上,磨盘上部为料床,料床上有环形槽。

加压装置是提供碾磨压力的部件,由高压油站、液压缸、拉杆、蓄能器等组成,能向磨辊施加足够的压力使物料粉碎。

2,工作原理电动机通过减速机带动磨盘的转动,同时热风从进风口进入磨内,物料从下料口落在磨盘中央;由于离心力的作用,物料向磨盘边缘移动,经过磨盘上的环形槽时受到磨辊的碾压而粉碎,继续向磨盘边缘移动,直到被风环处的气流带起,大颗粒直接落回到磨盘上重新粉磨。

气流中的物料经过分离器时,在导向叶子和转子的作用下,粗料从锥斗落到磨盘上,细粉随气流一起出磨,在系统的收尘装置中收集,即为产品。

物料在与气体接触过程中被烘干,达到所要求的产品水分;通过调节导风叶片的角度和分离器转子转速,便可得到不同细度的产品。

3,特点粉磨效率高。

立式磨采用料床粉磨原理粉磨物料,能耗低,而随着原料水分的增加,能耗将进一步降低。

烘干能力强。

立式磨采用气体输送物料,在粉磨水份较大的物料时可控制进风温度,使产品达到最终水份,在立式磨内可烘干粉末水份高达12%-15%。

入磨颗粒大。

入磨颗粒可以达到磨辊直径的5%左右,一般为40mm-100mm,大中型的立式磨可以省掉二级破碎。

产品化学成份稳定、颗粒级配均齐。

由于物料在立式磨内停留的时间仅2min-3min,产品的化学成份可以很快测定、校正,产品化学成份波动小,有利于均化。

同时磨内的合格产品能及时分离,避免了过分粉磨,而产品的细度可通过调节分离器转子速度改变,产品粒度均齐,有利于煅烧。

工艺流程简单、建筑面积小、占地空间小。

玻璃磨边机作用与原理

简介:

玻璃磨边机是一台集粗磨、精磨及抛光为一体的具有现代

化水平的大型玻璃深加工设备。

其主要采用电机驱动,电机为变频调

速电机,取代了以往的所用的机械无级变速器。

首先由输送料机构将

玻璃自动输送到夹持机构入口位置...

玻璃磨边机是一台集粗磨、精磨及抛光为一体的具有现代化水平

的大型玻璃深加工设备。

其主要采用电机驱动,电机为变频调速电机,取代了以往的所用的机械无级变速器。

首先由输送料机构将玻璃自动

输送到夹持机构入口位置处,夹持机构采用特殊弹性夹持装置夹持玻璃,并夹持玻璃前进;使玻璃分别经过粗磨、精磨、端磨、抛光灯工

序一次即可完成玻璃单边的全部磨抛工作,然后由接料机构接住并送出。

玻璃的磨削本身包括两个工作阶段:粗磨与精磨,与其密切相

关的是抛光工艺,抛光能最终使制品磨削表面平整并恢复玻璃表面的

透明和光亮。

玻璃表面相互作用产生水解现象而生成覆盖表面的薄膜,此

薄膜主要是胶态硅氧组成,由于研磨或抛光的作用而使薄膜破坏,并

露出新鲜的表面,新的表面与水继续作用而生成新的保护膜覆盖表面,上述过程如此不断的重复进行,直至最终达到研磨和抛光。

玻璃磨边机是玻璃深加工设备中产生最早且用量最大的机械设备

之一。

主要作用是玻璃的磨平,以及制作一些特殊形状。

正确合理地

使用磨边机,不仅能保证生产正常进行,还会起到延长机器寿命的作用。

分为单臂异形磨边机、直线磨边机、靠模磨边机。

玻璃磨边机是一种用于对玻璃边缘进行磨削和抛光的专用设备。

其机械原理涉及以下几个方面:

1. 磨削盘:玻璃磨边机上通常安装有磨削盘,它是一个旋转的圆盘,其表面覆盖有磨料。

磨削盘的转速和磨料的选择根据需要进行调整。

2. 玻璃夹紧装置:玻璃磨边机上配备有夹紧装置,用于固定和夹持待加工的玻璃板。

夹紧装置通常包括夹持爪或真空吸盘,以确保玻璃板在加工过程中保持稳定。

3 传动系统:玻璃磨边机的传动系统驱动磨削盘旋转,并控制加工过程中的速度和压力。

传动系统通常由电机、传动带和传动轮组成。

4. 冷却系统:在玻璃磨边过程中,会产生大量的热量,为了防止玻璃过热并减少磨削过程中的摩擦热,玻璃磨边机配备有冷却系统。

冷却系统可以通过喷水或其他冷却介质将冷却液送到磨削盘和玻璃边缘之间。

5. 控制系统:玻璃磨边机还配备有控制系统,用于控制磨削盘的转速、夹紧装置的压力、冷却系统的运行等。

操作员可以通过控制面板或计算机界面来调整参数和监控加工过程。

在加工过程中,操作员将待加工的玻璃板放置在夹紧装置上,启动机器后,磨削盘开始旋转,与玻璃板的边缘接触。

通过调整磨削盘的转速、压力和冷却系统的运行,可以控制磨削过程中玻璃边缘的形状和光洁度。

通常,磨削过程分为粗磨和精磨两个阶段,粗磨用于去除玻璃边缘的毛刺和不平整部分,精磨则用于进一步平整和抛光边缘。

总的来说,玻璃磨边机利用旋转的磨削盘和适当的参数控制来实现对玻璃边缘的磨削和抛光,以获得光滑、平整和精确的边缘。

立式振动磨机的运动分析与设计立式振动磨机是一种常用的磨削设备,其优点在于具有较高的磨削效率和加工精度。

本文将对立式振动磨机的运动进行分析,并根据运动特点对其设计进行优化。

立式振动磨机的主要运动有往复振动和旋转运动两种。

这两种运动形式的组合使得磨机能够在加工过程中充分利用磨料的冲击和磨削力,从而达到高效的磨削效果。

首先,我们来分析立式振动磨机的往复振动运动。

磨机的往复振动是由电机通过连杆机构驱动实现的。

在运动过程中,磨机通过连杆机构将旋转运动转化为直线往复运动。

连杆机构的设计中,连杆的长度和转动轴与连杆的比列直接影响着磨机的振幅和振动频率。

振幅的大小直接关系到磨削力的强弱,振动频率则影响到磨削效率。

因此,通过调整连杆的长度和连杆转动轴的位置,可以根据不同的磨削工艺和材料选择合理的振幅和振动频率,以达到最佳的磨削效果。

其次,我们来分析立式振动磨机的旋转运动。

旋转运动是通过电机直接驱动工件进行的。

在运动过程中,工件通过磨料与磨轮的摩擦产生旋转磨削力,从而实现对工件表面进行磨削。

旋转运动的转速和磨轮的材料、形状等因素直接关系到磨削精度和表面质量。

一般来说,转速越高,磨削效率越高,但磨削精度可能会受到影响。

因此,在设计立式振动磨机时,应根据具体的磨削要求选择合适的旋转速度和磨轮。

在设计立式振动磨机时,还需考虑到磨削过程中的冷却和排屑等问题。

磨削过程中会产生大量的热量,若不进行及时的冷却会使磨削效果下降并可能导致工件表面质量下降。

因此,设计中应考虑到冷却装置的设置,以保证磨削过程中的冷却效果。

同时,磨削过程中产生的磨屑也需要及时排除,否则可能会对磨削效果产生负面影响。

设计中应设置合适的排屑装置,以保证磨屑能够顺利排出。

在设计过程中,还需考虑到磨机的结构和稳定性。

立式振动磨机主要由底座、立柱、悬臂及工作台等部分组成。

在结构设计中,应根据实际工作需求选择适当的材料和结构方式,以满足磨机的稳定性和刚度需求。

在运行过程中,振动磨机的运动会产生一定的振动和冲击力,应合理设置减振装置以降低振动对机器本身和工作环境的影响。

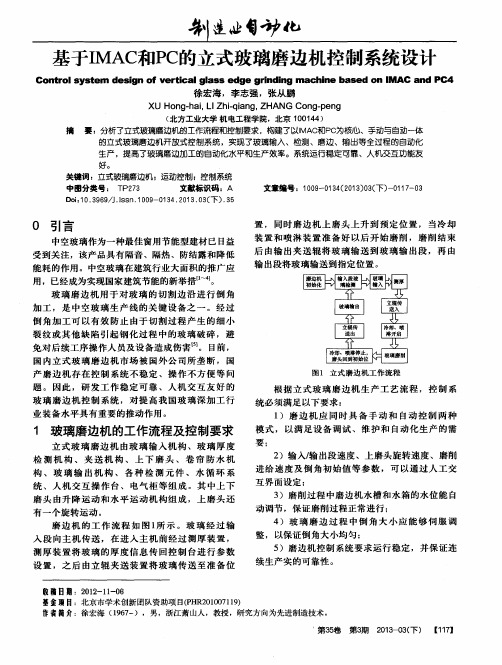

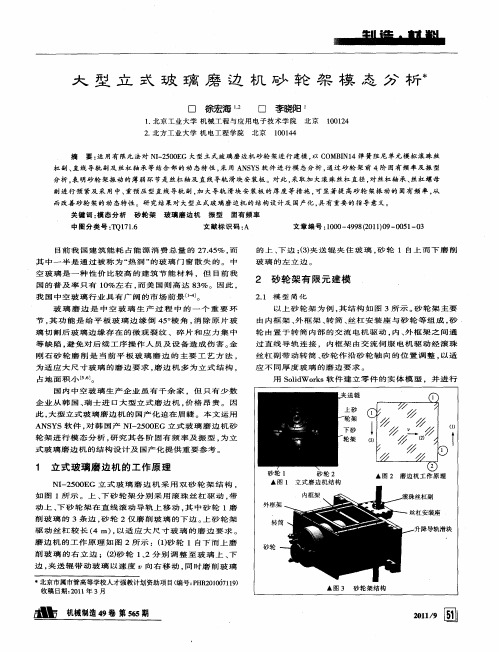

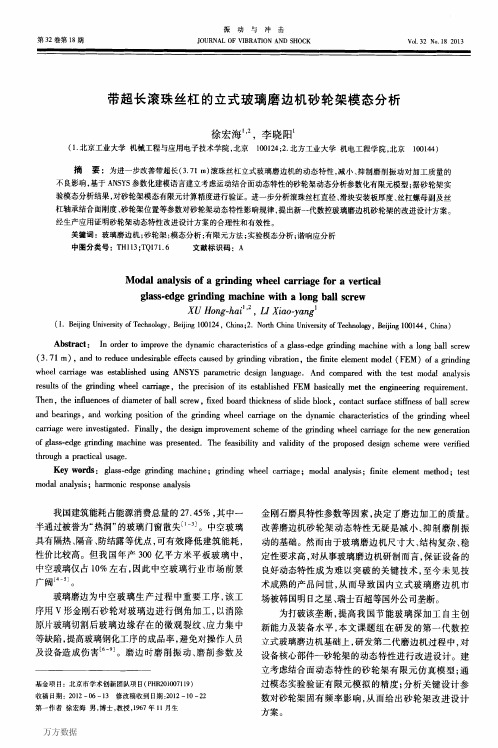

大型立式玻璃磨边机机械结构的力学分析与运动控制

摘要:

大型立式玻璃磨边机是一种用于玻璃加工的重要设备。

本文通过对该设备机械结构的力学分析和运动控制的研究,探讨了其工作原理和优化设计,以提高加工效率和产品质量。

关键词: 立式玻璃磨边机,力学分析,运动控制,加工效率,产品质量

引言:

随着玻璃行业的快速发展,大型立式玻璃磨边机在玻璃加工中发挥着重要的作用。

其机械结构和运动控制对于设备的性能和加工效果具有重要影响。

因此,对其力学分析和运动控制进行研究和优化,具有重要的理论和实际意义。

一、力学分析:

大型立式玻璃磨边机的机械结构包括底座、主轴、磨边头和磨边轮等部分。

在加工过程中,底座提供了稳定的支撑,主轴驱动磨边头进行旋转运动,磨边轮对玻璃进行磨削。

通过对机械结构的力学分析,可以确定各部件的受力情况和受力大小,进而优化设计和加工参数。

二、运动控制:

大型立式玻璃磨边机的运动控制是实现加工精度和加工效率的关键。

通过对主轴和磨边头的运动控制,可以控制磨边轮与玻璃之间的接触力和磨削速度,从而实现对玻璃边缘的精细加工。

运动控制系统需要具备高精度、高响应和稳定性等特点,以满足玻璃加工的要求。

三、优化设计:

基于力学分析和运动控制的研究结果,可以对大型立式玻璃磨边机进行优化设计。

通过改善机械结构和控制系统,可以提高设备的刚性和稳定性,减小振动和噪音,提高加工效率和产品质量。

同时,还可以优化加工参数,如磨边轮的选材和形状,磨削速度和加工液的使用等,以进一步提高加工效果。

结论:

大型立式玻璃磨边机的机械结构和运动控制对于其加工效率和产品质量具有重要影响。

通过力学分析和运动控制的研究,可以优化设计和加工参数,提高设备的性能和加工效果。

未来的研究可以进一步深入探讨其他关键技术和应用领域,推动玻璃加工技术的发展和进步。