数据采集系统(第二组)

- 格式:doc

- 大小:456.00 KB

- 文档页数:19

任课教师:王守相天津大学电气与自动化工程学院2013年电力系统调度自动化及 EMS电力系统调度自动化及 EMS 第二章数据采集与监控系统 (SCADA第一节SCADA 概述第二节交流数据采集与处理第三节远动终端 RTU电力系统调度自动化及 EMS 第三节远动终端 RTU一、概述三、远动终端硬件与软件配置二、远动终端的功能四、遥测信息采集五、遥信信息采集六、遥控及命令执行过程七、遥调及命令执行过程电力系统调度自动化及 EMS 一、概述远动终端(Remote Terminal Unit是电网监视和控制系统中安装在发电厂或变电站的一种远动装置,简称RTU。

作用:采集所在发电厂或变电站表征电力系统运行状态的模拟量和状态量,监视并向调度中心传送这些模拟量和状态量, 执行调度中心发住所在发电厂或变电站的控制和调节命令。

简言之,采集电网运行数据和执行调度命令。

电力系统调度自动化及 EMS 二、远动终端的功能(一远方功能:RTU与调度中心之间通过远距离信息传输所完成的监控功能。

(二当地功能:RTU通过自身或连接的显示、记录设备,实现对电网的监视和控制的功能。

电力系统调度自动化及 EMS (一远方功能1、遥测(Tele-measurement2、遥信(Tele-indication、Tele-signalization3、遥控(Tele-command4、遥调(Tele-adjusting电力系统调度自动化及 EMS (一远方功能1、遥测(Tele-measurement遥测即远程测量,它是将采集到的被监控发电厂或变电站的主要参数按规约传送给调度中心。

电力系统调度自动化及 EMS (一远方功能2、遥信(Tele-indication、Tele-signalization遥信即远程信号。

它是将采集到的被监控发电厂或变电站的设备状态信号,按规约传送给调度中心。

电力系统调度自动化及 EMS (一远方功能3、遥控(Tele-command即远程命令。

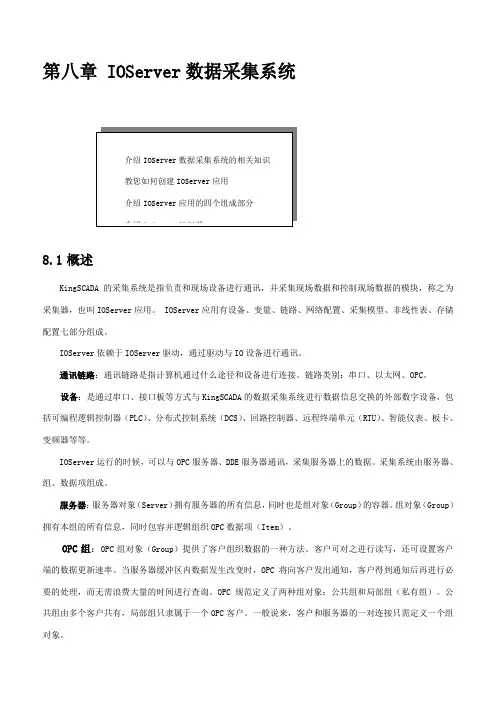

第八章 IOServer数据采集系统8.1概述KingSCADA的采集系统是指负责和现场设备进行通讯,并采集现场数据和控制现场数据的模块,称之为采集器,也叫IOServer应用。

IOServer应用有设备、变量、链路、网络配置、采集模型、非线性表、存储配置七部分组成。

IOServer依赖于IOServer驱动,通过驱动与IO设备进行通讯。

通讯链路:通讯链路是指计算机通过什么途径和设备进行连接。

链路类别:串口、以太网、OPC。

设备:是通过串口、接口板等方式与KingSCADA的数据采集系统进行数据信息交换的外部数字设备,包括可编程逻辑控制器(PLC)、分布式控制系统(DCS)、回路控制器、远程终端单元(RTU)、智能仪表、板卡、变频器等等。

IOServer运行的时候,可以与OPC服务器、DDE服务器通讯,采集服务器上的数据。

采集系统由服务器、组、数据项组成。

服务器:服务器对象(Server)拥有服务器的所有信息,同时也是组对象(Group)的容器。

组对象(Group)拥有本组的所有信息,同时包容并逻辑组织OPC数据项(Item)。

OPC组:OPC组对象(Group)提供了客户组织数据的一种方法。

客户可对之进行读写,还可设置客户端的数据更新速率。

当服务器缓冲区内数据发生改变时,OPC将向客户发出通知,客户得到通知后再进行必要的处理,而无需浪费大量的时间进行查询。

OPC规范定义了两种组对象:公共组和局部组(私有组)。

公共组由多个客户共有,局部组只隶属于一个OPC客户。

一般说来,客户和服务器的一对连接只需定义一个组对象。

数据项:在每个组对象中,客户可以加入多个OPC数据项(Item)。

8.2新建IOServer应用“新建”是为工程建立一个硬盘中不存在的“IOServer应用”。

在工程设计器的主界面,选择“文件”菜单的“新建工程”选项或工具栏的“新建”按钮,弹出如下图8-1所示的“新建应用”的界面,“新建应用”对话框的详细介绍请参考本手册第二章的2.2.1 新建工程/新建应用中的介绍。

任课教师:王守相天津大学电气与自动化工程学院2013年电力系统调度自动化及EMS第二章数据采集与监控系统(SCADA)第一节SCADA概述第二节交流数据采集与处理第三节远动终端RTU第三节远动终端RTU一、概述二、远动终端的功能三、远动终端硬件与软件配置四、遥测信息采集五、遥信信息采集六、遥控及命令执行过程七、遥调及命令执行过程一、概述远动终端(Remote Terminal Unit)是电网监视和控制系统中安装在发电厂或变电站的一种远动装置,简称RTU。

作用:采集所在发电厂或变电站表征电力系统运行状态的模拟量和状态量,监视并向调度中心传送这些模拟量和状态量,执行调度中心发住所在发电厂或变电站的控制和调节命令。

简言之,采集电网运行数据和执行调度命令。

二、远动终端的功能(一)远方功能:RTU与调度中心之间通过远距离信息传输所完成的监控功能。

(二)当地功能:RTU通过自身或连接的显示、记录设备,实现对电网的监视和控制的功能。

(一)远方功能1、遥测(Tele-measurement)2、遥信(Tele-indication、Tele-signalization)3、遥控(Tele-command)4、遥调(Tele-adjusting)(一)远方功能1、遥测(Tele-measurement)遥测即远程测量,它是将采集到的被监控发电厂或变电站的主要参数按规约传送给调度中心。

(一)远方功能2、遥信(Tele-indication、Tele-signalization)遥信即远程信号。

它是将采集到的被监控发电厂或变电站的设备状态信号,按规约传送给调度中心。

(一)远方功能3、遥控(Tele-command)即远程命令。

它是从调度中心发出改变运行设备状况的命令。

这种命令包括操作发电厂或变电站各级电压回路的断路器、投切补偿电容器和电抗器、发电机组的开停等等。

因此,这种命令只取有限个离散值,通常只取两种状态命令,如断路器的“合”或“分”命令。

第八章 IOServer数据采集系统介绍IOServer数据采集系统的相关知识教您如何创建IOServer应用介绍IOServer应用的四个组成部分介绍IOServer运行器8.1概述KingSCADA的采集系统是指负责和现场设备进行通讯,并采集现场数据和控制现场数据的模块,称之为采集器,也叫IOServer应用。

IOServer应用有设备、变量、链路、网络配置、采集模型、非线性表、存储配置七部分组成。

IOServer依赖于IOServer驱动,通过驱动与IO设备进行通讯。

通讯链路:通讯链路是指计算机通过什么途径和设备进行连接。

链路类别:串口、以太网、OPC。

设备:是通过串口、接口板等方式与KingSCADA的数据采集系统进行数据信息交换的外部数字设备,包括可编程逻辑控制器(PLC)、分布式控制系统(DCS)、回路控制器、远程终端单元(RTU)、智能仪表、板卡、变频器等等。

IOServer运行的时候,可以与OPC服务器、DDE服务器通讯,采集服务器上的数据。

采集系统由服务器、组、数据项组成。

服务器:服务器对象(Server)拥有服务器的所有信息,同时也是组对象(Group)的容器。

组对象(Group)拥有本组的所有信息,同时包容并逻辑组织OPC数据项(Item)。

OPC组:OPC组对象(Group)提供了客户组织数据的一种方法。

客户可对之进行读写,还可设置客户端的数据更新速率。

当服务器缓冲区内数据发生改变时,OPC将向客户发出通知,客户得到通知后再进行必要的处理,而无需浪费大量的时间进行查询。

OPC规范定义了两种组对象:公共组和局部组(私有组)。

公共组由多个客户共有,局部组只隶属于一个OPC客户。

一般说来,客户和服务器的一对连接只需定义一个组对象。

数据项:在每个组对象中,客户可以加入多个OPC数据项(Item)。

8.2新建IOServer应用“新建”是为工程建立一个硬盘中不存在的“IOServer应用”。

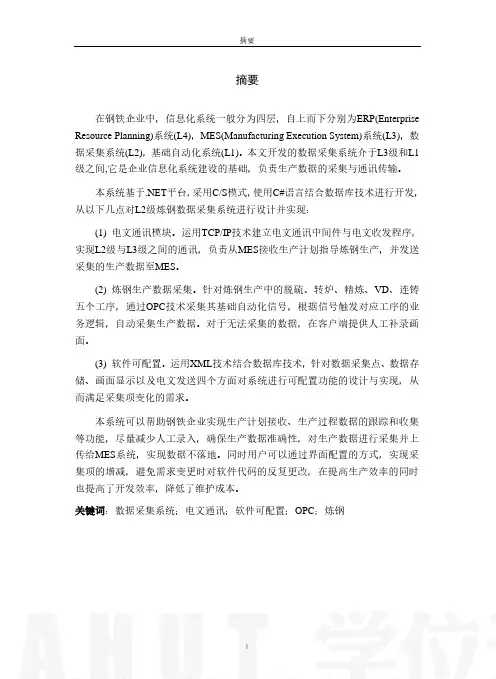

摘要摘要在钢铁企业中,信息化系统一般分为四层,自上而下分别为ERP(Enterprise Resource Planning)系统(L4),MES(Manufacturing Execution System)系统(L3),数据采集系统(L2),基础自动化系统(L1)。

本文开发的数据采集系统介于L3级和L1级之间,它是企业信息化系统建设的基础,负责生产数据的采集与通讯传输。

本系统基于.NET平台,采用C/S模式,使用C#语言结合数据库技术进行开发,从以下几点对L2级炼钢数据采集系统进行设计并实现:(1) 电文通讯模块。

运用TCP/IP技术建立电文通讯中间件与电文收发程序,实现L2级与L3级之间的通讯,负责从MES接收生产计划指导炼钢生产,并发送采集的生产数据至MES。

(2) 炼钢生产数据采集。

针对炼钢生产中的脱硫、转炉、精炼、VD、连铸五个工序,通过OPC技术采集其基础自动化信号,根据信号触发对应工序的业务逻辑,自动采集生产数据。

对于无法采集的数据,在客户端提供人工补录画面。

(3) 软件可配置。

运用XML技术结合数据库技术,针对数据采集点、数据存储、画面显示以及电文发送四个方面对系统进行可配置功能的设计与实现,从而满足采集项变化的需求。

本系统可以帮助钢铁企业实现生产计划接收、生产过程数据的跟踪和收集等功能,尽量减少人工录入,确保生产数据准确性,对生产数据进行采集并上传给MES系统,实现数据不落地。

同时用户可以通过界面配置的方式,实现采集项的增减,避免需求变更时对软件代码的反复更改,在提高生产效率的同时也提高了开发效率,降低了维护成本。

关键词:数据采集系统;电文通讯;软件可配置;OPC;炼钢AbstractIn the steel companies, the information system is generally divided into four parts, from top to bottom; they are ERP (Enterprise Resource Planning) system (L4), MES (Manufacturing Execution System) system (L3), data acquisition system (L2), and basic automation system (L1). The data acquisition system introduced in this paper is between L3 and L1. It is the foundation of enterprise information system construction, and it is used for the collection and communication transmission of production data.Based on the NET platform, the system adopts C/S mode, uses C# language and combines with database technology for development, and it designs and implements L2 grade steelmaking data acquisition system as the following points:(1) Teletext communication module. The communication between L2 and L3 levels can be realized through the establishment of teletext communication middleware and telegram transceiver program by using TCP/IP technology . Also, it receives production planning from MES to guide steelmaking production, and sends collected production data to MES(2)Steel production data collection. As for the five processes of desulfurization, converter, refining, VD and continuous casting in steel production, the basic automatous signals are collected by OPC technology. And the business logic of the corresponding process is triggered by the signal to collect the production data automatically. For data that cannot be collected, a manual replenishment screen is provided on the client side.(3)Software configuration. Using XML technology combined with database technology, the configuration of system can be designed and realized for data collection points, data storage, screen display and message transmission to meet the requirements of changing collections.The system can help steel enterprises receipt production planning, track and collect data in production process, trying to minimize manual input and ensuring the accuracy of production data. Then, in order to achieve data landing, production data must be collected and it must be uploaded to MES system. At the same time, the users can increase or decrease the collection items through the interface configuration mode, avoiding repeated changes to the software code when the demand changes.Also, it improves the efficiency of production and development simultaneously, thus reducing the maintenance cost.Key words: Data acquisition system; Teletext communication; Software configurable; OPC; Steelmaking目录第一章绪论 (1)1.1 研究背景与意义 (1)1.1.1 研究背景 (1)1.1.2 研究意义 (1)1.2 国内外发展状况 (1)1.3 论文组织结构 (2)第二章相关概念与技术 (4)2.1相关概念介绍 (4)2.2相关技术介绍 (5)2.2.1 TCP/IP技术简介 (5)2.2.2 OPC技术简介 (5)2.2.3 XML技术简介 (6)第三章炼钢数据采集系统需求分析 (8)3.1 钢厂实际情况简介 (8)3.2 电文通讯需求分析 (8)3.3 炼钢各工序数据采集需求分析 (9)3.3.1 脱硫工序需求分析 (9)3.3.2 转炉工序需求分析 (10)3.3.3 精炼工序需求分析 (10)3.3.4 VD工序需求分析 (11)3.3.5 连铸工序需求分析 (12)3.4 可配置功能的需求分析 (14)3.4.1 数据采集点可配置需求分析 (14)3.4.2 数据存储可配置需求分析 (14)3.4.3 画面显示可配置需求分析 (14)3.4.4 电文发送可配置需求分析 (15)第四章炼钢数据采集系统概要设计 (16)4.1 系统总体架构 (16)4.2 电文通讯模块概要设计 (16)4.2.1 电文通讯中间件 (17)4.2.2 电文收发程序 (17)4.3 数据采集系统主模块概要设计 (17)4.3.1 脱硫模块概要设计 (18)4.3.2 转炉模块概要设计 (19)4.3.3 精炼模块概要设计 (20)4.3.4 VD模块概要设计 (20)4.3.5 连铸模块概要设计 (21)4.4 信号采集模块概要设计 (22)4.4.1 硬件构成 (22)4.4.2 结构设计 (22)4.5 数据库设计 (23)4.5.1 数据采集数据库 (23)4.5.2 电文收发数据库 (27)第五章炼钢数据采集系统详细设计与实现 (30)5.1 电文通讯模块详细设计与实现 (30)5.1.1 电文规范 (30)5.1.2 电文发送与接收流程 (32)5.1.3 电文超时监测与重发 (33)5.1.4 测试电文的确认 (34)5.1.5 生产计划接收 (34)5.1.6 生产实绩发送 (35)5.2 数据采集系统主模块详细设计与实现 (36)5.2.1 脱硫模块 (36)5.2.2 转炉模块 (39)5.2.3 精炼模块 (46)5.2.4 VD模块 (49)5.2.5 连铸模块 (51)5.3 信号采集模块详细设计与实现 (56)5.3.1 建立OPC服务 (56)5.3.2 建立OPC客户端 (58)5.3.3 信号采集分类 (61)5.4 可配置功能详细设计与实现 (65)5.4.1 数据采集点可配置 (65)5.4.2 数据存储可配置 (66)5.4.3 画面显示可配置 (68)5.4.4 电文发送可配置 (72)第六章系统测试 (73)6.1 系统测试环境 (73)6.2 系统功能测试 (73)第七章总结与展望 (83)参考文献 (84)攻读硕士学位期间研究成果 (87)致谢 (88)第一章绪论第一章绪论1.1 研究背景与意义1.1.1 研究背景随着我国钢铁行业进入转型升级新阶段,企业在生产中越来越重视效率。

大数据采集系统课程设计一、课程目标知识目标:1. 学生能理解大数据采集系统的基本概念、原理及其在现实生活中的应用。

2. 学生能掌握大数据采集的主要方法、技术及相应的数据处理流程。

3. 学生能了解大数据采集过程中的伦理、法律和隐私问题。

技能目标:1. 学生具备运用编程语言或工具进行简单大数据采集的能力。

2. 学生能够运用所学知识,分析并解决大数据采集过程中遇到的实际问题。

3. 学生能够对采集到的大数据进行基本的数据清洗、整理和分析。

情感态度价值观目标:1. 学生能够认识到大数据采集在现代社会中的重要性,培养对数据科学的兴趣和热情。

2. 学生能够关注大数据采集过程中的伦理、法律和隐私问题,树立正确的数据道德观念。

3. 学生通过小组合作,培养团队协作精神,提高沟通与表达能力。

课程性质分析:本课程旨在帮助学生建立大数据采集的基本概念,掌握相关技术和方法,并培养学生的实际操作能力。

课程内容与课本紧密结合,注重实践性和应用性。

学生特点分析:考虑到学生所在年级,他们对计算机技术和数据处理有一定的基础,具备一定的自学能力和探究精神。

因此,课程设计将注重启发式教学,引导学生主动参与、积极思考。

教学要求:1. 教师应注重理论与实践相结合,提高课程的实用性。

2. 教学过程中要关注学生的个体差异,因材施教,确保每个学生都能掌握课程内容。

3. 教学评估应关注学生在知识、技能和情感态度价值观方面的具体表现,全面评价学生的学习成果。

二、教学内容1. 大数据采集系统基本概念与原理- 大数据定义、特征与应用场景- 数据采集、数据源分类及数据采集方式- 数据传输与存储技术概述2. 大数据采集技术与方法- 网络爬虫技术及其应用- 分布式数据采集框架介绍- 数据挖掘与知识发现方法3. 数据处理流程- 数据清洗、去重与预处理- 数据整合与融合技术- 数据存储与索引技术4. 大数据采集伦理、法律与隐私问题- 数据采集过程中的隐私保护措施- 数据安全与法律法规- 数据道德与责任5. 实践操作与案例分析- 编程语言或工具进行大数据采集实践- 数据采集项目案例分析- 小组合作完成一个大数据采集项目教学内容安排与进度:第一周:大数据基本概念与原理学习第二周:大数据采集技术与方法学习第三周:数据处理流程学习第四周:大数据采集伦理、法律与隐私问题学习第五周:实践操作与案例分析第六周:小组项目实施与展示教材章节及内容关联:《大数据导论》第一章:大数据概念与应用《大数据导论》第二章:大数据技术架构《数据挖掘》第四章:数据预处理《数据伦理与隐私保护》全篇:伦理、法律与隐私问题教学内容注重科学性与系统性,结合课本内容,确保学生能够掌握大数据采集系统的基本知识、技术方法和实践技能。

数据采集系统的设计姓名:专业:指导老师:学号:前言数据采集是从一个或多个信号获取对象信息的过程。

随着微型计算机技术的飞速发展和普及,数据采集监测已成为日益重要的检测技术,广泛应用于工农业等需要同时监控温度、湿度和压力等场合。

数据采集是工业控制等系统中的重要环节,通常采用一些功能相对独立的单片机系统来实现,作为测控系统不可缺少的部分,数据采集的性能特点直接影响到整个系统。

本实验采用89C51系列单片机,89C51系列单片机基于简化的嵌入式控制系统结构,具有体积小、重量轻,具有很强的灵活性,并采用AD0809模数转换芯片,具有很高的稳定性,且节约成本。

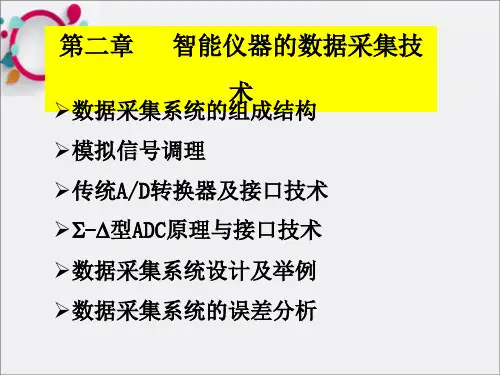

(一)、数据采集系统的基本介绍1.1 数据采集系统的简介数据采集系统一般包括模拟信号的输入输出通道和数字信号的输入输出通道。

数据采集系统的输入又称为数据的收集;数据采集系统的输出又称为数据的分配。

1.2数据采集系统的分类数据采集系统的结构形式多种多样,用途和功能也各不相同,常见的分类方法有以下几种:根据数据采集系统的功能分类:数据收集和数据分配;根据数据采集系统适应环境分类:隔离型和非隔离型,集中式和分布式,高速、中速和低速型;根据数据采集系统的控制功能分类:智能化数据采集系统,非智能化数据采集系统;根据模拟信号的性质分类:电压信号和电流信号,高电平信号和低电平信号,单端输入(SE)和差动输入(DE),单极性和双极性;根据信号通道的结构方式分类:单通道方式,多通道方式。

1.3数据采集系统的基本功能数据采集系统的任务,具体地说,就是采集传感器输出的模拟信号并转换成计算机能识别的数字信号,然后送入计算机,根据不同的需要由计算机进行相应的计算和处理,得出所需的数据。

与此同时,将计算得到的数根进行显示和打印,以便实现对某些物理量的监视。

1.4数据采集系统的结构形式从硬件力向来看,白前数据采集系统的结构形式主要有两种:一种是微型计算机数据采集系统;另一种是集散型数据采集系统。

微型计算机数据采集系统是由传感器、模拟多路开关、程控放大器、采样/保持器、AD 转换器、计算机及外设等部分组成。

集散型数据采集系统是计算机网络技术的产物,它由若干个“数据采集站”和一台上位机及通信线路组成。

数据采集站一般是由单片机数据采集装置组成。

位于生产设备附近,可独立完成数据采集和预处理任务,还可将数据以数字信号的形式传送给上位机。

1.5数据采集系统设计的基本原则对于不同的采集对象,系统设计的具体要求是不相同的。

但是,由于数据采集系统是由硬件和软件两部分组成的,因此,系统设计的一些基本原则是大体相同的。

1.6 数据采集系统的发展趋势微电子技术的一系列成就以及微型计算机的广泛应用,不仅为数据采集系统的应用开拓了广阔的前景,也对数据采集技术的发展产生了深刻的影响。

数据采集系统的发展趋势主要表现在以下几个方面。

(1)新型快速、高分辨率的数据转换部件不断涌现,大大提高了数据采集系统的性能。

(2)高性能单片机的问世和各种数字信号处理器的涌现,进一步推动了数据采集系统的广泛应用。

(3)智能化传感器(Smarts nor)的发展,必将对今后数据采集系统的发展产生深远的影响。

(4)与微型机配套的数据采集部件的大量问世,大大方便了数据采集系统在各个领域里应用并有利于促进数据采集系统技术的进一步发展。

(5)分布式数据采集是数据采集系统发展的一个重要趋势(二)、系统设计一、设计要求1、基本要求(1)模拟信号产生器:自制一正弦波信号发生器,利用可变电阻改变振荡频率,使频率在200Hz~2kHz范围变化,再经频率电压变换后输出相应1~5V直流电压(200Hz对应1V,2kHz对应5V)。

(2)八路数据采集器:数据采集器第1路输入自制1~5V直流电压,第2~7路分别输入来自直流源的5,4,3,2,1,0V直流电压(各路输入可由分压器产生,不要求精度),第8路备用。

将各路模拟信号分别转换成8位二进制数字信号,再经并/串变换电路,用串行码送入传输线路。

(3)主控器:主控器通过串行传输线路对各路数据进行采集和显示。

采集方式包括循环采集(即1路、2路……8路、……1路)和选择采集(任选一路)二种方式。

显示部分能同时显示地址和相应的数据。

2、发挥部分(1)利用电路补偿或其它方法提高可变电阻值变化与输出直流电压变化的线性关系;(2)尽可能减少传输线数目;二、总体设计方案1、设计思路本设计的基本思路是:根据设计指标,首先从整体上规划好整个系统的功能和性能,然后再对系统进行划分,将比较复杂的系统分解为多个相对独立的子系统,特别注意对各个子系统与系统、子系统与子系统之间的接口关系进行精心设计以及技术指标的合理分解。

然后再由子系统到部件、部件到具体元器件的选择和调试。

各部件或子系统各自完成后再进行系统联调,直到完成总体目标。

(三)、系统硬件电路设计一、电源电路设计电源部分电路由变压器、电桥、三端稳压器7805、滤波电容和整流二极管、电阻分压组成。

电路的优点是:直流电源输入范围宽从7.5V —24V 都可以可靠工作,电路具有短路保护作用,纹波系数小,电压稳定为5V 。

如图(1)所示。

图(1)5V 稳压电源电路二、AD转换和串口转并口设计1、单片机89C51的引脚图与功能介绍引脚说明::电源电压·VCC·GND:地·P0口:P0口是一组8位漏极开路型双向I/O口,作为输出口用时,每个引脚能驱动8个TTL逻辑门电路。

当对0端口写入1时,可以作为高阻抗输入端使用。

当P0口访问外部程序存储器或数据存储器时,它还可设定成地址数据总线复用的形式。

在这种模式下,P0口具有内部上拉电阻。

在Flash编程时,P0口接收指令字节,同时输出指令字节在程序校验时。

程序校验时需要外接上拉电阻。

·P1口:P1口是一带有内部上拉电阻的8位双向I/O口。

P1口的输出缓冲能接受或输出4个TTL逻辑门电路。

当对P1口写1时,它们被内部的上拉电阻拉升为高电平,此时可以作为输入端使用。

当作为输入端使用时,P1口因为内部存在上拉电阻,所以当外部被拉低时会输出一个低电流(I)。

IL·P2口:P2是一带有内部上拉电阻的8位双向的I/O端口。

P2口的输出缓冲能驱动4个TTL逻辑门电路。

当向P2口写1时,通过内部上拉电阻把端口拉到高电平,此时可以用作输入口。

作为输入口,因为内部存在上拉电阻,某个引)。

脚被外部信号拉低时会输出电流(IILP2口在访问外部程序存储器或16位地址的外部数据存储器(例如MOVX @DPTR)时,P2口送出高8位地址数据。

在这种情况下,P2口使用强大的内部上拉电阻功能当输出1时。

当利用8位地址线访问外部数据存储器时(例MOVX @R1),P2口输出特殊功能寄存器的内容。

当Flash编程或校验时,P2口同时接收高8位地址和一些控制信号。

·P3口:P3是一带有内部上拉电阻的8位双向的I/O端口。

P3口的输出缓冲能驱动4个TTL逻辑门电路。

当向P3口写1时,通过内部上拉电阻把端口拉到高电平,此时可以用作输入口。

作为输入口,因为内部存在上拉电阻,某个引)。

脚被外部信号拉低时会输出电流(IILP3口同时具有AT89C51的多种特殊功能,具体如下表3-1所示。

P3口的第二功能·RST:复位输入。

当振荡器工作时,RST引脚出现两个机器周期的高电平将使单片机复位。

·ALE/PROG:当访问外部存储器时,地址锁存允许是一输出脉冲,用以锁存地址的低8位字节。

当在Flash编程时还可以作为编程脉冲输出(PROG)。

一般情况下,ALE是以晶振频率的1/6输出,可以用作外部时钟或定时目的。

但也要注意,每当访问外部数据存储器时将跳过一个ALE脉冲。

·PSEN:程序存储允许时外部程序存储器的读选通信号。

当AT89C52执行外部程序存储器的指令时,每个机器周期PSEN两次有效,除了当访问外部数据存储器时,PSEN将跳过两个信号。

:外部访问允许。

为了使单片机能够有效的传送外部数据存储器从·EA/VPP0000H到FFFH单元的指令,EA必须同GND相连接。

需要主要的是,如果加密位1被编程,复位时EA端会自动内部锁存。

端。

当执行内部编程指令时,EA应该接到VCC·XTAL1:振荡器反相放大器以及内部时钟电路的输入端。

·XTAL2:振荡器反相放大器的输出端。

2、ADC0809内部功能与引脚介绍ADC0809八位逐次逼近式A/D转换器是一种单片CMOS器件,包括8位模拟转换器、8通道转换开关和与微处理器兼容的控制逻辑。

8路转换开关能直接连通8个单端模拟信号中的任何一个。

其内部结构如图2-2所示。

1.ADC0809主要性能◆逐次比较型◆CMOS工艺制造◆ 单电源供电◆ 无需零点和满刻度调整◆ 具有三态锁存输出缓冲器,输出与TTL 兼容◆ 易与各种微控制器接口◆ 具有锁存控制的8路模拟开关◆ 分辨率:8位◆ 功耗:15mW◆ 最大不可调误差小于±1LSB (最低有效位)◆ 转换时间(500CLK f KHz =)128us◆ 转换精度:0.4%±◆ ADC0809没有内部时钟,必须由外部提供,其范围为10~1280kHz 。

典型时钟频率为640kHz2.引脚排列及各引脚的功能,引脚排列如图2-3所示。

各引脚的功能如下:IN0~IN7:8个通道的模拟量输入端。

可输入0~5V 待转换的模拟电压。

D0~D7:8位转换结果输出端。

三态输出,D7是最高位,D0是最低位。

A 、B 、C :通道选择端。

当CBA=000时,IN0输入;当CBA=111时,IN7输入。

ALE :地址锁存信号输入端。

该信号在上升沿处把A 、B 、C 的状态锁存到内部的多路开关的地址锁存器中,从而选通8路模拟信号中的某一路。

START :启动转换信号输入端。

从START 端输入一个正脉冲,其下降沿启动ADC0809开始转换。

脉冲宽度应不小于100~200ns 。

EOC :转换结束信号输出端。

启动A/D 转换时它自动变为低电平。

OE :输出允许端。

CLK :时钟输入端。

ADC0809的典型时钟频率为640kHz ,转换时间约为100μs 。

REF(-)、REF(+):参考电压输入端。

ADC0809的参考电压为+5V。

VCC、GND:供电电源端。

ADC0809使用+5V单一电源供电。

当ALE为高电平时,通道地址输入到地址锁存器中,下降沿将地址锁存,并译码。

在START上升沿时,所有的内部寄存器清零,在下降沿时,开始进行A/D转换,此期间START应保持低电平。

在START下降沿后10us左右,转换结束信号变为低电平,EOC为低电平时,表示正在转换,为高电平时,表示转换结束。