热管砂轮干磨削温度场数值模拟

- 格式:pdf

- 大小:412.88 KB

- 文档页数:6

磨削强化过程的温度场计算机动态仿真与实验验证魏春明【摘要】对磨削强化技术进行了计算机仿真与实验分析,并将结果进行对比验证,温度场的有限元计算表明仿真结果与实验结果基本相符,提示磨削强化过程的计算机仿真可以基本代替成本高昂的实际磨削强化试验,不仅大大节省了研究成本,而且有望对磨削强化结果进行预测.【期刊名称】《黑龙江科技信息》【年(卷),期】2010(000)005【总页数】3页(P53-55)【关键词】磨削强化;温度场计算机动态仿真;实验【作者】魏春明【作者单位】哈尔滨市第九十中学校计算机组,黑龙江,哈尔滨,150001【正文语种】中文磨削强化技术是近期兴起的一项新技术,其原理是利用磨削过程中产生的热量使工件表层快速升温发生奥氏体化,并依靠砂轮磨粒或结合剂的滑擦、耕犁与切削等机械作用使奥氏体晶粒产生形变,最后通过基体的高热导率使工件表面快速冷却而实现马氏体相变,最终实现了表面淬火效果[1-2]。

可见,磨削强化技术是一种集磨削加工与表面淬火于一体的新技术,不仅提高了材料性能,还降低了加工成本,具有良好的经济和社会效益[3]。

目前磨削强化技术的应用尚未成熟,其研究也仅仅局限于实际加工的效果试验,理论研究较少,因此磨削强化的试验研究成本较高,而且具有很高的盲目性。

现针对这一缺点,提出并进行了磨削强化过程的计算机动态仿真,从而为试验过程中温度场的研究、强化效果的预测、各项加工参数的合理选择,以及强化过程的理论研究等内容提供了基础。

磨削强化过程中,砂轮与工件表面间的接触面即为热源。

由于砂轮与工件之间存在进给运动,因此该热源可视为沿着工件表面匀速移动;为了使工件表面产生良好的强化效果,该温度场还应当使工件与其接触时,表面迅速升温至Ac3以上并奥氏体化,并在其离开时迅速冷却,以产生足够的马氏体。

因此应当将移动热源和瞬态温度场结合,进行强化过程中工件表面的热分析。

根据传热学理论,三维瞬态温度场中的固体导热微分方程为[4-5]:式中 T——物体的瞬态温度(℃);t——过程进行的时间(s);λ——材料的导热系数;qm——热流密度;ρ——材料密度;cp——材料的定压比热(J/kg·℃)。

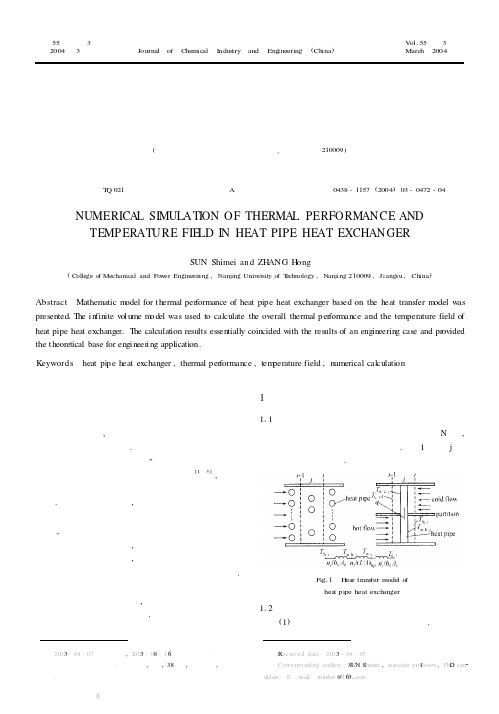

第55卷 第3期 化 工 学 报 V ol 155 №3 2004年3月 Journal of Chemical Indus try and Eng ineering (Ch ina ) March 2004研究简报热管换热器传热性能及温度场数值模拟孙世梅 张 红(南京工业大学机械与动力工程学院,江苏南京210009)关键词 热管换热器 传热性能 温度场 数值计算中图分类号 T Q 021 文献标识码 A文章编号 0438-1157(2004)03-0472-04NUMERICA L SIMULATION OF THERMA L PERFORM ANCE ANDTEMP ERATURE FIE LD IN HEAT PIPE HEAT EXCHANGERSUN Shimei and ZH ANG H ong(College o f Mechanical and Po wer Engineen ing ,Nanjing Univ ersity o f T echnology ,Nanjing 210009,Jiang su,Ch ina )Abstract Mathematic m odel for t hermal per formance of heat pipe heat exchanger based on the heat transfer m odel w as presented 1The i n finite vol ume m odel was used to calculate the overall thermal per formance and the temperature field of heat pipe heat exchanger 1The calculation results essentially coincided w ith the results of an engineering case and pr ovidedthe t heoretical base for engi neer i ng application.K eywords heat pipe heat exchanger ,thermal per formance ,tem perature field ,numerical calculation 3收到初稿,386收到修改稿联系人及第一作者孙世梅,女,38岁,副教授,博士研究生 引 言热管换热器是工业领域中应用广泛、经济有效的换热设备之一,对其传热性能的研究一直是热管界学者普遍关注的课题.采用传统换热器设计理论即对数平均温差法和有效度2传热单元法对热管换热器进行传热计算已有大量的文献报道[1~3],但采用数值分析的方法研究热管换热器传热性能还鲜见报道.在热管换热器中,冷、热流体间的热量传递是与热管管内工作介质蒸发和冷凝的相变过程相耦合的,因此导致热管换热器的总体性能一方面取决于热管元件本身的性能,另一方面又取决于管壳间流体流动和传热的特性,这两方面的综合影响决定了热管换热器的数值模拟研究具有相当大的难度.本文采用数值模拟计算方法重点研究热管换热器的传热性能及其温度场分布,为热管换热器内流场分布研究和工程应用提供参考.1 数值计算模型的建立111 热管换热器传热模型假设热管换热器沿流体流动方向分成N 段,每一段由一排性能相同的热管组成.图1为第j 排热管传热计算示意图. R 3S UN S ,f ,D 2@631 Fig 11 H ear trans fer model o f heat pipe heat exch anger112 模型假设(1)热管换热器处于正常工况条件下.200-04-07200-0-1.:.e c eive d dat e :200-04-07.Corre spo nding a uthor :himei associate pro essor Ph ca n didate.E -mai l :sunshir 1c om(2)热管换热器沿流动方向分成N段,每一段由一排性能相同的热管组成.(3)流体物性不随温度变化.(4)同一排热管蒸发段和冷凝段管壁温度各自均匀相等.113 控制方程在热管换热器中冷、热流体间的热量传递是靠热管内工作介质蒸发和冷凝的相变过程耦合在一起的,因此可将热管换热器看成由两台错流式换热器组成.故有:冷流体侧ρc c p,c u c A c 5T c5x=q c(1)热流体侧ρh c p,h u h A h5T h5x=q h(2)式中 q c和q h是热管换热器沿流体流动方向单位长度上传递的热量.由热平衡可知q h=q c=∑Nj=1∑Mk=1q j,kLj=1,3,5时M=n;j=2,4,6时M=n-1(3)式中 n为第j排热管根数;N为管排数;q j,k为第j排第k根热管元件传递的热量,由下列公式确定q j,k=(UA)h p(T w,h-T w,c)(4)式中 (UA)hp为单根热管元件的当量热导率,表示单根热管在单位温差内从蒸发段表面到冷凝段表面所传递的热量[4],是表征热管传热性能的主要参数,受管内蒸汽温度与工作介质的物性影响很大.热管管内蒸汽温度及热管工作性能决定了管外流体的温度场,而管外流体温度场的分布又影响管内蒸汽温度,为保证热管换热器正常运行,管内蒸汽温度不允许超过其许用值.因此必须考虑管外对流换热的影响,根据单根热管传热模型[5]推导出下列守恒方程q j,k=K A(T h-T c)=T h-T cR(5)式中 T h与T c分别为热流体温度和冷流体温度, K为单根热管总传热系数,R为单根热管总热阻.故控制方程(1)和(2)可改写成下列形式:冷流体侧ρ,5T5x=∑Nj=∑M=T TR j,L(6)热流体侧ρhc p,h u h A h5T h5x=∑Nj=1∑Mk=1T h-T cR j,kL(7) 114 数值计算方法首先采用有效容积方法对上述控制方程进行离散[5],为保证离散方程守恒采用交错网格,如图2所示,实心圆代表热管元件位置,空心圆代表流体位置,且流经热管元件处流体的温度采用相邻节点处流体温度的平均值.因此有:冷流体侧ρc c p,c u c A cT c,i-T c,i-1Δx=-M jT h,j-T c,jR jΔx(j=1,3,5时M=n;j=2,4,6时M=n-1)(8) T h,j=T h,i+T h,i-12,T c,j=T c,i+T c,i-12热流体侧ρh c p,h u h A hT h,i-T h,i-1Δx=-M jT h,j-T c,jR jΔx(j=1,3,5时M=n;j=2,4,6时M=n-1)(9)Fig12 Sch ematic diagram of grid system为了求解温度场,采用松弛因子迭代法,并在FORTR AN90上编制了计算程序.通过上述离散方程推导出热管换热器逆流换热的迭代公式T h,i=11+B h,jT h,i-1+B h,j1+B h,jT c,i-B h,j1+B h,j(Th,i-1-T c,i-1)(10) T c,i=11-B c,jT c,i-1+B c,j1-B c,jT c,i-1-B c,j1-B c,j(Th,i-1+T h,i-1)(11)其中B h,j=M j/2ρh u h c p,h A h R j,B c,j=M j/2ρc u c c p,c A c R j(j=1,3,5时M=n;j=2,4,6时M=n-1)这里的M j代表热管换热器第j排的M根热管.115 初始值计算(1)热阻Rj的确定 在上述方程推导中R j代表热流体到冷流体流经第j排M根热管的总热阻,可以表达为Rj=αj+(U)+αj()α和α分别是热流体侧和冷流体侧翅片热管管壁374 第55卷第3期 孙世梅等:热管换热器传热性能及温度场数值模拟c c p c u c A c c1k1h-ck1hA h1A hp1cA c12h c外侧有效对流换热的传热系数,由以下公式确定αh =αh h (A h r +ηh A hf )A h,αc =αc c (A c r +ηc A cf )A c式中 A h 和A c 分别是热流体侧和冷流体侧的翅片热管管外总表面积;A h r 与A hf 分别为热流体侧热管翅片间光管换热面积和翅片表面积;A c r 与A cf 分别为冷流体侧热管翅片间光管换热面积和翅片换热面积;αh h 和αch 分别为热流体侧和冷流体侧流体横掠翅片热管管束的传热系数,由以下公式确定[6]α=λd 001137Re016338Pr 13(13)Re =ρudμ 6000<Re <14000(14)(UA )h p 是单根热管的当量热导率,它的影响因素非常复杂.(UA )h p 不仅与管内蒸汽温度以及工作介质的物性有关,而且与热管蒸发段同冷凝段长度比、蒸发段和冷凝段管壁温度亦有很大的关系,这导致(UA )h p 很难确定.文献[6]通过大量的实验表明,在一定测量和允许误差范围内,在各种正常工况下,单根热管的(UA )hp 是一常数.如长610mm 、外径3317mm 、工质量0177kg 的有芯碳钢2水热管,(U A )hp =3136W K -1.文献[6]作者认为(U A )hp 中,U 是热管内部蒸发与冷凝传热系数,对碳钢2水热管,U =5810W K -1.(2)边界条件的确定 给定热管换热器热流体侧进出口温度以及冷流体侧进口温度.(3)约束条件 对于水2碳钢热管,管内最大允许蒸汽温度T v ,max ≤250℃,最小蒸汽温度T v ,m in ≥60℃.热流体出口处热管管壁最小温度T w ,h ,min应高于燃气露点腐蚀温度.2 模拟与实验对比研究为验证上述分析的正确性,建立热管换热器实验台[7],热管换热器在逆流条件下操作.主要结构参数列于表1,主要性能参数列于表2.为测量冷流体侧温度分布,从冷流体进口处管排开始每隔一排热管设置一对热电偶,测量相应位置处的冷流体温度.热侧主要采用取样测试的方法,在热侧的第5排、第13排、第23排、第31排的管子轴线平面位置处和第17排与第18排的中间位置处各布置一个铠装热电偶,测量相应位置处的热流体温度.(1)热管换热器传热性能对比分析 图3与图4分别表明了热流体侧与冷流体侧流体温度场的数值模拟计算值、实验测量值、ε2NTU 法计算值对比分析.可以看出,冷、热流体进口温度相同的情况下,温度场的数值模拟计算结果与实验测量结果吻合较好,而ε2NTU 法计算值与实验测量结果偏差较大,这较好地说明本文提出的热管换热器传热性能的数值计算方法是可行的.(2)热管管壁温度分布对比分析 图5表明了冷流体侧管壁温度的数值模拟计算值、实验测量值、ε2NT U 法计算值对比分析.可以看出,模拟计算结果与实验测量结果吻合较好,而ε2NT U 法计算值与实验测量结果偏差较大,从而证明了数值计算方法的可靠性.以上分析还可表明,数值计算方法可以较直观且方便地预测热管换热器在一定工况下冷、热流体以及蒸发段与冷凝段热管管壁的温度分布情况,为热管换热器故障诊断和事故分析提供了强有力的理论依据.T a ble 1 Str uctur al para meter s of heat exchangerOutside diameterof heat pipe/m mEvaporat or length of heat pipes/m mC ondenser lengt h of heat pipes/m mF in height /m mEvaporator fin t hickness /m mC ondens er fin thi ckness/m m38390270122112E vaporator fin pitch/m mC ondens er fin pitch/m mPi pe pitch(longit udinal )/m mP ipe pitch (t ransvers e)/mmP ipe arrangement Number of rows 431866574/3(staggered )32T a ble 2 Design par a meter sH ot flui d sideInlet t em perat ure/℃Outlet tem perature/℃V olum e flow rate (s tandard )/m 3h-1C ol d fluid sideInlet tem perature/℃Outlet tem perature/℃Vol um e flow rate (s tandard )/m 3h -15886585474化 工 学 报 2004年3月 242442717Fig13 T emperature distribu tion o f hot fluid flo w Fig14 T em perature distribution o f cold fluid fl ow Fig15 Wall temperature d istributiono f condenser section3 结 论采用数值计算方法研究热管换热器的传热性能及其温度场分布,通过与实验研究结果、ε2NT U法的计算结果分析比较,验证了所提出的数值计算方法的可靠性与可行性,表明本文所建立的换热器数值模拟计算模型能够较好地预测热管换热器在一定工况下冷、热流体沿换热器长度方向的温度分布,为今后热管换热器的理论研究和工程应用提供参考.符 号 说 明A———面积,m2———比热容,K———管直径,K———总传热系数,W KL———换热器长度,mM,N———热管总根数M j———第j排热管总根数n———每一排热管总根数Pr———Prandtl数q———热量,Wq j,k———第j排第k根热管传热量,WR———热管换热器总热阻,m2K W-1Re———Reyn olds数R j———第j排热管换热器热阻,m2K W-1T———温度,K(UA)h p———单根热管当量热导率,W K-1u———速度,m s-1x———坐标,mα———对流换热传热系数,W m-2K-1η———翅片效率λ———热导率,W m-2K-1μ———黏度,kg m-1s-1ρ———密度,kg m-3下角标c———冷流体h———热流体i———流体流动位置j———热管纵向排列位置k———热管横向排列位置w———管壁Reference s1 Am ode J O,F el dm an K T1P relim inary Analys is of Heat P ipe H eat Exchangers for H eat R ecovery.AS ME Paper N o1752W A/HT236.ASME:19762 Lee Y,B edross ian A1T he C haract eristics of Heat E xchangers Using H eat P ipes or Therm os yphons1Int1J1Heat Transfer,1978,21(4): 221—2293 Li T i nghan(李亭寒),Hua Chengsheng(华诚生).Heat P ipe Des ign and A pplication(热管设计与应用).Beijing:Chem ical Indus try P ress,19874 Huang B J,Tsuei J T1A Method of Analys is for H eat Pipe H eat Exchangers.Int1J1H eat T ransfer,1985,28(3):553—5625 Patankar S V1Num eri cal Heat Trans fer and F l uid Fl ow1New Y ork: McG raw2Hill,19906 Zhuang J un(庄骏),Zhang H ong(张红).Heat P ipe Technol ogy and Engi neering Applicati on(热管技术及其工程应用).Beijing: Chem ical Industry P ress,20007 S un Shi m ei(孙世梅),Zhang H ong(张红),C hen Dan(陈丹), Z huang Jun(庄骏).S tudy on Sim ulati on Design of High2tem perat ureH eat Pi pe H eat Exchanger.P etroleum Chemical E quipm ent(石油化工设备),2003,32(3):23—25574 第55卷第3期 孙世梅等:热管换热器传热性能及温度场数值模拟c p k J kg-1-1d mm-2-1。

磨削温度场建模及热传递分析与实验验证张东坤;李长河;贾东洲;张彦彬【摘要】以磨削原理为基础,分别建立了干磨削、湿磨削和纳米粒子射流微量润滑磨削的温度场理论模型,分别对各种冷却条件下的温度场进行热量的传递分析.借鉴强化换热理论,分析了纳米粒子射流的导热特性,并对纳米粒子射流微量润滑磨削温度场能量的分配进行分析,理论推导出由砂轮/工件界面传入工件的能量比例系数及工件平均表面温度,用4种冷却方式进行磨削实验,分别通过红外热像仪和测力仪测得工件的表面温度和切向磨削力,并计算出传入工件的能量比例系数,证实浇注式磨削能量比例系数最低,其次为纳米粒子射流微量润滑磨削,分别为40.06%和46.47%.【期刊名称】《制造技术与机床》【年(卷),期】2015(000)004【总页数】6页(P82-87)【关键词】磨削;磨削温度;能量比例系数;纳米粒子射流【作者】张东坤;李长河;贾东洲;张彦彬【作者单位】青岛理工大学机械工程学院,山东青岛266033;青岛理工大学机械工程学院,山东青岛266033;青岛理工大学机械工程学院,山东青岛266033;青岛理工大学机械工程学院,山东青岛266033【正文语种】中文【中图分类】TG580磨削加工不同于车削和铣削等加工方式,由于切削厚度较小,砂轮与工件相互作用所作的功转化为热量,大约60% ~95%的热量被传入工件,仅有不到10%的热量被磨屑带走[1]。

传入工件的热量来不及传入工件深处,在工件表面层积聚形成局部高温,当温度超过某一临界值时,就会引起表面热损伤,如表面氧化、烧伤、残余应力和裂纹等,最终会降低工件的可靠性和砂轮的使用寿命。

因此,研究磨削加工中工件表面的冷却换热具有重要意义。

在实际生产中,广泛采用向磨削区供给大流量磨削液的浇注式供液法,有效降低磨削区的温度。

早在20世纪60年代,哈工大的侯镇冰、上海交通大学的贝季瑶[2]就开始了磨削温度的理论研究,推导了计算磨削区温度的公式。

基于磨削力的磨削区表面温度场理论模型何玉辉;冯珂;唐楚;唐进元【摘要】为研究磨削热产生的机理、改善加工质量,从磨削力的角度,分析磨削工件表面温度并进行纯理论建模.将磨削力分为切削变形力和摩擦力2部分,分别研究其同加工参数的关系.计算切削变形力和摩擦力的切向分力,并结合切向分力同热源强度的关系,建立磨削表面最高温度的理论模型.通过磨削45号钢并进行测温实验,确定模型中的常数,进而确定模型.研究发现:工件表面温度随切深、进给速度和砂轮转速增大而增大;表面温度模型的理论值与实验值之间的最大相对误差为5.04%,平均相对误差为2.47%.证明此方法可用于磨削表面温度场分析,进而改善加工表面质量.【期刊名称】《金刚石与磨料磨具工程》【年(卷),期】2018(038)003【总页数】6页(P64-69)【关键词】热源强度;理论模型;表面质量;磨粒受力【作者】何玉辉;冯珂;唐楚;唐进元【作者单位】中南大学机电工程学院,长沙410083;高性能复杂制造国家重点实验室,长沙410083;中南大学机电工程学院,长沙410083;中南大学机电工程学院,长沙410083;中南大学机电工程学院,长沙410083;高性能复杂制造国家重点实验室,长沙410083【正文语种】中文【中图分类】TG58磨削加工过程中,磨削温度超过临界值时会引起工件表面热损伤,如表面烧伤、材料氧化、残余应力和裂纹等,进而影响零件的使用寿命和工作性能,以及砂轮的使用寿命。

因此,研究磨削温度,对改善表面质量、提高加工效率具有重要的理论意义和实际价值。

TOENSHOFF等[1]运用数学建模法研究磨削表面温度,以数学公式描述工件表层被磨去的物理过程,计算磨削热引起的表面温度升高及温度分布;该方法逻辑清晰、适用性广,但计算思路复杂,尚未被应用到实际加工中。

ROWE[2]实验研究了低进给速度下的蠕动进给磨以及高进给速度下的高效大切深磨,提出一种估计温度量级的方法,但没建立磨削参数与磨削表面温度间的联系。

高速砂轮切割试验机的研制及磨切区温度场仿真的开题报告一、选题背景及意义高速砂轮切割试验机是一种用于模拟工业生产中高速砂轮切割过程的实验设备,可以对不同材料的切割性能进行测试及分析。

砂轮切割工艺在现代工业生产中应用广泛,高速切割技术的发展推动了工业生产的进步。

因此,对于开发新型高效砂轮和优化切割工艺具有重要的现实意义。

同时,砂轮切割过程中温度的升高会对工件和砂轮的质量产生一定的影响,因此磨切区温度场的研究也具有重要的理论价值。

二、研究目标及内容本课题的研究目标是开发一种高速砂轮切割试验机,并利用数值模拟方法对其切割过程中的磨切区温度场进行仿真分析。

主要研究内容包括:1.设计开发高速砂轮切割试验机的主要结构,包括砂轮和工件的位置定位、砂轮的转速和进给速度控制、以及切割力和切割温度的测量系统等。

2.确定试验参数及材料样品,对不同材料、不同切割速度和切割深度进行实验测试,并记录切割力和切割温度数据。

3.建立高速砂轮切割试验机的热传导数值模型,利用有限元方法对切割过程中磨切区的温度场进行仿真分析。

4.分析仿真结果,探究不同试验参数对磨切区温度场的影响规律,并提出相应的优化方案,以提高切割效率和质量。

三、研究方法本研究采用实验测试和数值模拟相结合的方法,通过设计开发高速砂轮切割试验机,对不同材料的切割性能进行测试和分析,并建立热传导数值模型进行仿真分析。

具体实验步骤如下:1.确定试验参数,包括砂轮转速、进给速度、切割深度等。

2.制备不同材料的样品,进行切割性能测试,记录切割力和切割温度数据。

3.利用数值模拟软件建立高速砂轮切割试验机的热传导数值模型,模拟切割过程中磨切区的温度场变化。

4.分析仿真结果,探究不同试验参数对磨切区温度场的影响规律,并提出相应的优化方案。

四、预期成果及意义本研究的预期成果包括:1.成功研发高速砂轮切割试验机,能够对不同材料的切割性能进行测试和分析。

2.建立高速砂轮切割试验机的热传导数值模型,对切割过程中磨切区的温度场进行仿真分析。

基于有限差分法的磨削温度场模拟

王学智;于天彪;孙雪;张校通;王宛山

【期刊名称】《中国工程机械学报》

【年(卷),期】2015(013)002

【摘要】针对磨削区温度难测量的现实情况,采用有限差分法,以测定实际磨削力为前提,对干磨削条件下的磨削区温度场进行了研究.该方法能够快捷清晰地显示温度场的分布规律以及磨削区的最高温度.结果表明:磨削深度方向的磨削温度变化比较剧烈,1 mm内的平均温度梯度为381.3℃·mm-1,最高温度梯度达到833.9℃·mm-1.这为提前预知磨削温度以及进一步探讨和抑制磨削热损伤打下了良好基础.【总页数】7页(P124-129,167)

【作者】王学智;于天彪;孙雪;张校通;王宛山

【作者单位】东北大学机械工程与自动化学院,辽宁沈阳110819;东北大学机械工程与自动化学院,辽宁沈阳110819;东北大学机械工程与自动化学院,辽宁沈阳110819;东北大学机械工程与自动化学院,辽宁沈阳110819;95905部队机务大队,辽宁锦州121018;东北大学机械工程与自动化学院,辽宁沈阳110819

【正文语种】中文

【中图分类】TG580.1

【相关文献】

1.一频率域弹性波场模拟中高阶有限差分法的精度对比与改进策略 [J], 马超;沈金松;李曦宁

2.基于有限元及有限差分法的超声空化场模拟 [J], 唐海波

3.起伏层状介质中曲线网格有限差分法与射线法波场模拟对比研究 [J], 杨尚倍;白超英;何雷宇

4.起伏地表下基于改进BISQ模型双相介质中曲线网格有限差分法波场模拟 [J], 杨尚倍;白超英;周兵

5.准规则网格高阶有限差分法非均质弹性波波场模拟 [J], 李青阳;吴国忱;段沛然因版权原因,仅展示原文概要,查看原文内容请购买。