第二章 玻璃缺陷-讲义

- 格式:ppt

- 大小:302.00 KB

- 文档页数:4

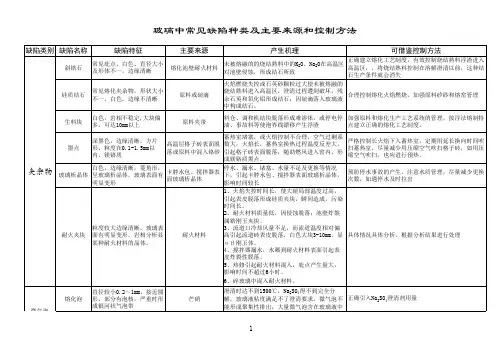

玻璃的缺陷:平板玻璃的缺陷种类和它产生的原因是多种多样的,根据缺陷存在于玻璃的内部和外部,分为内在缺陷和外观缺陷。

玻璃内在缺陷主要存在体内,按照其状态不的不同,可以分成三大类:气泡,结石,外观缺陷主要的在成型,退火和切裁等过程中产生,主要包括光学变形、划伤、端面缺陷等。

不同种类的缺陷,其研究方法也不同,当玻璃中出现某种缺陷后,往往需要通过几种方法的共同研究,才能正确加以判断。

在查明产生原因的基础上,及时采取有效的工艺措施来制止缺陷的继续发生

气泡:根据气泡产生的原因不同,可以分成:一次气泡,二次气泡、外界空气气泡、耐火材料气泡和金属铁引起的气泡等多种,在生产实践中,玻璃制品产生气泡的原因很多,情况复杂。

通常是通过在熔化过程的不同阶段中取样,首先判断气泡的是在何时何地产生的,在详细研究原料,熔制及成型条件,从而确定其生成原因,并采取相应的措施加以解决。

玻璃缺陷的分类及形成7 浮法玻璃缺陷种类、成因及处理措施7.1 浮法玻璃缺陷的分类浮法玻璃的缺陷按显微结构可以分为两大类:非晶态缺陷和晶态缺陷。

7.1.1非晶态缺陷可分为:(1) 气相缺陷(气泡)。

(2) 玻璃相夹杂物(条纹和疖瘤)。

(3) 由不均匀应力产生的缺陷。

(4) 硌伤和压裂。

7.1. 2 晶态缺陷(夹杂物)可分为:(1) 未熔化的残留物。

(2) 受侵蚀的耐火材料。

(3) 玻璃熔体的析晶。

(4) 锡槽产生的上表面缺陷。

7.2原料及熔化部位产生的缺陷本节根据其缺陷分类进行叙述。

7.2.1 气泡气泡是玻璃中能看见的气体形态。

与玻璃熔体对比,气泡属于另一种物态,在浮法玻璃中是一种较难判断和解决的缺陷。

它的存在,严重影响玻璃质量的提高。

浮法玻璃中的气泡基本上可分为三类:(1)初熔和澄清之后残存在玻璃中的澄清气泡。

(2)因条件发生变化,又从玻璃中析出来的再生气泡,也叫重沸泡。

(3)外界加入到玻璃中的污染气泡,它的初态可能是气体、液体或固体,但最终以气泡形成玻璃缺陷。

浮法玻璃形成的气泡根据其直径的不同又可分:气泡和微气泡;一般来说,将直径在毫米范围的称为气泡,直径十分之一毫米范围之内的称为微气泡。

7.2.1.1澄清泡澄清过程就是在熔化结束后,使玻璃内的大气泡大量释放,这种气体的释放有很快的上升速度,这样在上升尾流中又带动小气泡上升。

而这种小气泡只有在经过好长一段时间后才能达到表面。

澄清过程就是消除玻璃液中所有的气泡。

而没有被消除的便形成澄清泡残留在玻璃中。

这种气泡的释放可以通过化学途径在澄清剂的作用下实现,或通过物理途径在鼓泡器的作用下完成。

需要指出的是:1个半径为R的气泡,在粘度为δ和密度为d的介质中的上升速度由下式给定:2V=2/9rdg/δ,如果r=0.5mm, δ=100泊和d=2,那么该类气泡的上升速度为: V=36cm/h。

如果r=0.05mm, 那么该类气泡的上升速度为: V=0.36cm/h。

玻璃中常见缺陷种类及主要来源和控制方法件因此而构成。

构成凝结物大量产生的因素A、N2纯度低,要求≤5PPM,一般控制在2-4PPM 范围内。

B、N2量不足,或产量低,或使用方法不当造成。

要求前中后三区总量(不含边封等处用量)必须满足4.363M3/M2h的使用指数。

C、H2纯度不够,氧、水或残氨超过规定指标。

D、保护气体分配不合理,保护气体不能在玻璃带上形成有效的保护层,使大量有害挥发气冲进锡槽顶盖形成凝结物。

E、锡槽边封密封状态不良,大量保护气体外。

b 加强边封密封,防止大量O2因分压作用从边封渗入锡槽内。

c 生产工艺操作中最大限度地减少操作口开放,以防止锡氧化污染锡液。

d 加强锡槽工艺设备及操作管理,严格预防断板事故发生,以防止事故中所造成的大量污染物凝结于锡槽结构中。

e 提高H2的制造纯度,严防H2O、O2、NH3含量超指标供给。

要求H2O含率≤5PPM,O2含率≤5PPM,NH3含率≤2.4PPM。

f 注意SO2在尾段的正确使用。

使用量要小于80L/H,最大不得超过150L/H,常规50-60L/H就可满足需要。

要加强对锡槽的隔离,严防因分压作用返流到锡槽内,使锡液严重硫化,在通过锡液回流返流到高温区构成危害。

h 玻璃原料中正确引进Na2SO4澄清剂的使不会构成质量威胁的。

当锡槽工艺控制满足不了正常条件要求时,槽内Sn02、SnO、SnS、SO3、H2O、及Na2SO4等有害物质大量生成,则罩顶少,使锡槽罩顶凝结物的形成得到抑制。

a 加强保护气体的纯度控制≤5PPM。

保证供给量的稳定,波动<50M3/h,前中后三区平均供给量≥4.363M3/M2h,合。

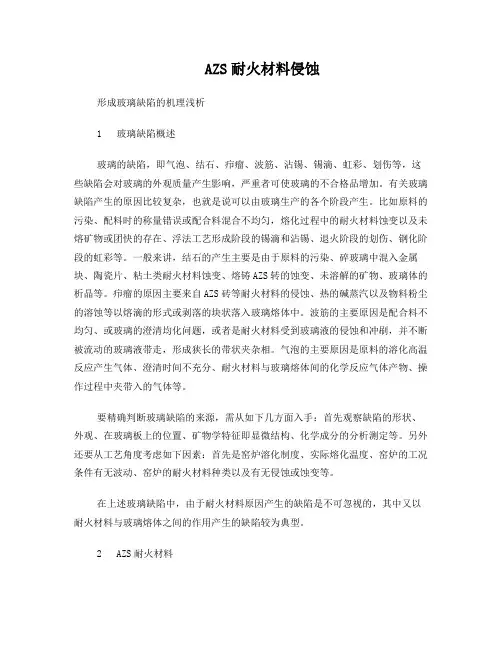

AZS耐火材料侵蚀形成玻璃缺陷的机理浅析1 玻璃缺陷概述玻璃的缺陷,即气泡、结石、疖瘤、波筋、沾锡、锡滴、虹彩、划伤等,这些缺陷会对玻璃的外观质量产生影响,严重者可使玻璃的不合格品增加。

有关玻璃缺陷产生的原因比较复杂,也就是说可以由玻璃生产的各个阶段产生。

比如原料的污染、配料时的称量错误或配合料混合不均匀,熔化过程中的耐火材料蚀变以及未熔矿物或团快的存在、浮法工艺形成阶段的锡滴和沾锡、退火阶段的划伤、钢化阶段的虹彩等。

一般来讲,结石的产生主要是由于原料的污染、碎玻璃中混入金属块、陶瓷片、粘土类耐火材料蚀变、熔铸AZS转的蚀变、未溶解的矿物、玻璃体的析晶等。

疖瘤的原因主要来自AZS砖等耐火材料的侵蚀、热的碱蒸汽以及物料粉尘的溶蚀等以熔滴的形式或剥落的块状落入玻璃熔体中。

波筋的主要原因是配合料不均匀、或玻璃的澄清均化问题,或者是耐火材料受到玻璃液的侵蚀和冲刷,并不断被流动的玻璃液带走,形成狭长的带状夹杂相。

气泡的主要原因是原料的溶化高温反应产生气体、澄清时间不充分、耐火材料与玻璃熔体间的化学反应气体产物、操作过程中夹带入的气体等。

要精确判断玻璃缺陷的来源,需从如下几方面入手:首先观察缺陷的形状、外观、在玻璃板上的位置、矿物学特征即显微结构、化学成分的分析测定等。

另外还要从工艺角度考虑如下因素:首先是窑炉溶化制度、实际熔化温度、窑炉的工况条件有无波动、窑炉的耐火材料种类以及有无侵蚀或蚀变等。

在上述玻璃缺陷中,由于耐火材料原因产生的缺陷是不可忽视的,其中又以耐火材料与玻璃熔体之间的作用产生的缺陷较为典型。

2 AZS耐火材料AZS耐火材料即Al2O3-ZrO2-SiO2系耐火材料,玻璃熔窑上主要做熔窑池壁、胸墙等部位的熔铸AZS砖,烧结锆莫来石砖,熔窑池底的烧结锆刚玉砖以及锆英石捣打料。

熔铸AZS砖是在电熔窑中将原料(主要是锆英石、回收的AZS砖、氧化硅、氧化锆、氧化铝和纯碱等)以2200-2400度的高温熔融,倒入由特种沙制成的模具(沙箱)中,然后慢慢退火以消除热应力。

一、玻璃综述1.1历史:玻璃的制造已有五千年以上的历史,一般认为最早的制造者是古代的埃及人。

(小故事的引申>>>>>约公元前3700年前,古埃及人已制出玻璃装饰品和简单玻璃器皿,当时只有有色玻璃,约公元前1000 年前,中国制造出无色玻璃。

)1.2定义:玻璃是非晶态固体的一个分支,按照《辞海》的定义,玻璃由熔体过冷所得,并因粘度逐渐增大而具有固体机械性质的无定形物体。

习惯上常称之为“过冷的液体”。

玻璃是由熔体急剧冷却而得,由于在冷却过程中粘度急剧增大,质点来不及作形成晶体的有规则排列,系统的内能不是处于最低值,而是处于介稳状态;但尽管玻璃处于较高能态,由于常温下粘度很大,因而实际上不能自发地转化为晶体。

二、玻璃的生产玻璃的生产包括以下几个阶段:(1)配合料的制备(2)玻璃的熔融(3)玻璃的成形(4)玻璃的退火和淬火(5)玻璃制品的加工。

2.1配合料的制备原料车间的主要职责是制备出质量合乎要求的配合料:根据料方称量出各种原料的重量,然后在混料机中均匀混合,制成所要求的配合料,再把配合料送到窑头料仓。

2.2玻璃的熔制将配合料高温加热形成均匀的无气泡的,并符合成形玻璃要求的过程叫玻璃的熔制。

各种配合料在加热过程中要经过各种物理化学反应。

玻璃的熔制五过程:(1) 硅酸盐的形成硅酸盐的形成主要是在固态下进行的。

配合料组分在加热过程中经过一系列的物理变化和化学变化,主要的固相反应结束了,大部分气态产物从配合物中遗出。

在这一阶段结束时,配合料变成由硅酸盐和二氧化硅组成的不透明烧结物。

制造钠钙硅酸盐玻璃时,硅酸盐形成在800~900℃基本结束。

(2) 玻璃的形成烧结物连续加热时即开始熔融。

易熔的低共熔物首先熔化,在熔化的同时发生硅酸盐和剩余二氧化硅的互熔。

到这一阶段结束时,烧结物变成了透明体,再没有未反应的配合料颗粒了。

但玻璃液中还有大量的气泡,而玻璃液本身在在化学组成上和性质上也不均匀,有很多条纹。