焦炉气净化

- 格式:ppt

- 大小:290.00 KB

- 文档页数:24

焦炉煤气制氢工艺流程焦炉煤气制氢工艺是一种用焦炉煤气为原料生产氢气的过程。

焦炉煤气是指焦炭燃烧产生的气体,主要成分是一氧化碳和氢气,含有少量的二氧化碳、氮气和其他杂质。

利用焦炉煤气制氢是一种高效、低成本的方法,可以用于工业生产、能源储存和环保等领域。

主要包括气体净化、变换反应、水煮和气体分离等步骤。

下面将详细介绍焦炉煤气制氢工艺的流程及各个步骤的原理和操作方法。

1. 气体净化焦炉煤气中含有杂质如硫化氢、苯、硫醛等,这些杂质会影响后续反应的进行,因此需要进行气体净化处理。

气体净化可以采用吸附剂或洗涤液来去除杂质,使焦炉煤气达到符合要求的纯度。

2. 变换反应气体净化后的焦炉煤气进入变换反应器,通过变换催化剂催化反应,将一氧化碳和水蒸气转化为氢气和二氧化碳。

变换反应是焦炉煤气制氢过程中的关键步骤,需要控制反应条件如温度、压力和催化剂性质等,以提高氢气产率和减少副产物。

3. 水煮变换反应产生的气体混合物经过冷凝和去除二氧化碳后,进入水煮塔。

在水煮塔中,气体混合物与热水接触,使氢气与水反应生成氢气和热能。

水煮塔的目的是通过水煮反应增加氢气的纯度和产量。

4. 气体分离水煮后得到的气体混合物含有水蒸气和氢气,需要进行气体分离。

气体分离可以采用冷凝、压缩、吸附和膜分离等方法,将氢气从水蒸气和其他气体分离出来,得到高纯度的氢气。

总结起来,焦炉煤气制氢工艺流程包括气体净化、变换反应、水煮和气体分离四个步骤。

通过这些步骤的组合应用,可以高效地生产出高纯度的氢气,满足不同领域的需求。

焦炉煤气制氢是一种成熟的工艺,具有较高的经济效益和环保性,是未来氢能源发展的重要途径之一。

焦炉煤气净化技术研究焦炉煤气是指在炼焦过程中产生的一种高热值、高含碳气体,由于其含有大量的有毒有害物质,如苯、二苯、全芳烃、硫化氢等,对环境和人体健康造成威胁。

因此,在炼焦厂中,必须对焦炉煤气进行净化处理,以达到大气污染物排放标准。

本文将介绍焦炉煤气净化技术的研究现状及未来发展趋势。

一、历史发展焦炉煤气净化技术起源于20世纪30年代,当时的焦炉煤气净化主要采用化学吸收法和灰袋过滤法,但由于设备结构单一、净化效率低等缺陷,限制了其应用范围。

20世纪60年代,大量研究表明,活性炭吸附法是一种更加有效的焦炉煤气净化技术。

而随着环保法律法规的逐步完善,传统的焦炉煤气净化技术已不能满足现代社会对环保的要求。

近年来,新型的焦炉煤气净化技术如膜分离法、等离子体处理技术和生物技术等得到了快速发展。

二、目前研究现状1. 活性炭吸附法活性炭吸附法在焦化炉气体净化中得到广泛应用,其吸附剂具有强的吸附、选择性和再生性能,能够高效地去除苯、二苯、全芳烃等有害成分。

目前活性炭吸附法中存在着吸附剂失活、吸附速率慢等问题,研究人员正在通过改变吸附剂结构、增加吸附剂表面积等措施来提高活性炭吸附效率。

2. 膜分离法膜分离技术在气体分离领域具有广泛应用,可高效地分离和去除焦炉煤气中的有害成分。

与传统的吸附法相比,膜分离法具有操作简单、净化效率高等优点。

目前,膜分离技术研究仍处于实验室规模,尚未得到工业化应用。

3. 等离子体处理技术等离子体处理技术是一种新型的焦炉煤气净化技术,其原理是利用高能等离子体对有害物质进行氧化降解,将其转化为无害成分。

该技术具有能耗低、处理效率高等优点,在焦化炉气体净化方面存在广阔的应用前景。

4. 生物技术生物技术在焦化炉气体净化中应用也逐渐得到重视,其原理是利用微生物对有害成分进行降解,将其转化为无害物质。

与传统的焦炉煤气净化技术相比,生物技术有着对环境影响小、操作简单等优点,但目前该技术还存在处理效率低、微生物保存等问题,需要进一步完善。

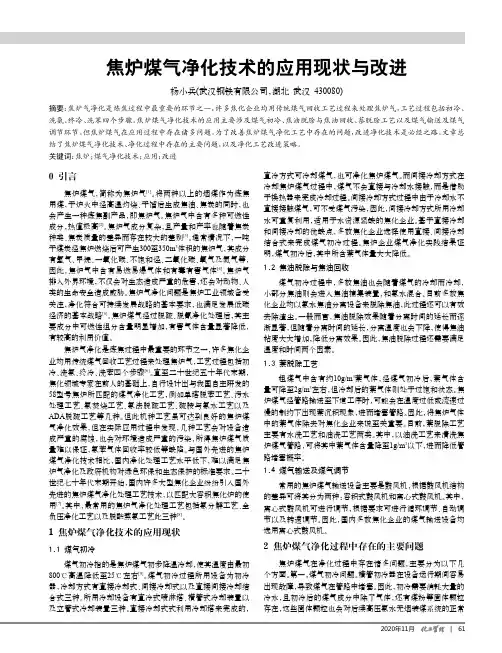

直冷方式可冷却煤气,也可净化焦炉煤气。

而间接冷却方式在冷却焦炉煤气过程中,煤气不会直接与冷却水接触,而是借助于换热器来完成冷却过程。

间接冷却方式过程中由于冷却水不直接接触煤气,可不受煤气污染,因此,间接冷却方式所用冷却水可重复利用,适用于水资源紧缺的焦化企业。

基于直接冷却和间接冷却的优缺点,多数焦化企业选择使用直接、间接冷却结合式来完成煤气初冷过程。

焦炉企业煤气净化实践结果证明,煤气初冷后,其中所含萘气体量大大降低。

1.2 焦油脱除与焦油回收煤气初冷过程中,多数焦油也会随着煤气的冷却而冷却,小部分焦油则会进入焦油捕集装置,和氨水混合。

目前多数焦化企业均以氨水焦油分离设备来脱除焦油,此过程还可以有效去除渣尘。

一般而言,焦油脱除效果随着分离时间的延长而逐渐显著,但随着分离时间的延长,分离温度也会下降,使得焦油粘度大大增加,降低分离效果。

因此,焦油脱除过程还需要满足温度和时间两个因素。

1.3 萘脱除工艺粗煤气中含有约10g/m 3萘气体,经煤气初冷后,萘气体含量可降至2g/m 3左右,但冷却后的萘气体则处于过饱和状态。

焦炉煤气经管路输送至下道工序时,可能会在温度过低或流速过慢的制约下出现萘沉积现象,进而堵塞管路。

因此,将焦炉气体中的萘气体除去对焦化企业来说至关重要。

目前,萘脱除工艺主要有水洗工艺和油洗工艺两类。

其中,以油洗工艺来清洗焦炉煤气管路,可将其中萘气体含量降至1g/m 3以下,进而降低管路堵塞概率。

1.4 煤气输送及煤气调节常用的焦炉煤气输送设备主要是鼓风机,根据鼓风机结构的差异可将其分为两种:容积式鼓风机和离心式鼓风机。

其中,离心式鼓风机可进行调节,根据要求可进行循环调节、自动调节以及转速调节。

因此,国内多数焦化企业的煤气输送设备均选用离心式鼓风机。

2 焦炉煤气净化过程中存在的主要问题焦炉煤气在净化过程中存在诸多问题,主要分为以下几个方面。

第一,煤气初冷问题。

横管初冷器在设备运行期间容易出现故障,导致煤气在管路中堵塞。

焦炉环保生产要做好措施随着工业化进程的加速,环境问题成为了人们迫切关注的话题之一。

工业生产是污染最为严重的领域之一,在这个领域中,焦化行业的环境问题尤为突出。

焦炉环保生产是重要的环保措施,它对于减少焦化行业的环境污染、保护生态环境等有着重要的意义。

问题背景焦炉是产生高热值、富含焦炭和焦油的高温炉子,是冶金和化工行业必不可少的设备之一。

但同时,焦化行业也是重要的环境污染行业之一,焦炉生产过程中会产生大量的粉尘、烟气等工业废气和有害物质,对环境造成极大的危害。

因此,在焦炉生产过程中采取环保措施,是解决焦炉环境污染问题的重要途径。

焦炉环保生产的措施烟气净化技术焦炉的生产过程中会产生大量的烟气,这些烟气中含有大量的有害气体和颗粒物,对环境和人体健康都有着不同程度的危害。

因此,在焦炉环保生产中,烟气净化技术就显得尤为重要了。

现在,烟气净化技术已经非常成熟,可以有效地净化工业废气和烟气,了解和使用这些技术对于焦炉环保生产非常的必要。

目前,烟气净化技术主要包括电除尘技术、湿法除尘技术、脱硫脱硝等技术。

这些技术的应用,可以大幅度减少工业废气的排放量,减轻对环境带来的压力。

废水处理技术除了烟气排放问题之外,焦化行业还存在着废水排放问题。

焦化废水是指焦化生产过程中产生的废水,含有COD、氨氮等有机物质和氮、磷等无机物质,对环境和人体健康造成严重危害。

由于焦炭的生产过程中,不断有新酚按入水中,使得废水中含有苯、酚、氨等有毒有害物质,使得废水的处理难度增大。

针对焦化行业废水排放问题,需要采取有效的废水处理技术。

废水处理技术主要包括生化处理、物化处理、综合处理等技术。

通过这些技术的有效应用,可以有效地减少焦化废水对环境造成的危害。

能源利用焦炉环保生产的另一重要措施是能源利用。

焦炉生产过程中,煤气、煤焦炭都是可以进行资源化利用的能源。

将这些资源进行回收利用,既能够减少废气废水的排放量,又能够达到节能环保的效果。

总结综上所述,焦炉环保生产是有效治理焦化行业环境污染的重要途径。

焦炉烟气脱硫脱硝净化技术与工艺在对焦化厂炼焦生产过程中排放烟气中NOx、SO2等污染物化特征进行分析基础上,对干法脱硫、湿法脱硫及SCR法脱硝工艺特征进行分析,并对优化焦化脱硫脱硝工艺运行效率的措施进行探究。

在焦炉生产过程中,烟气污染问题不可避免,当下,针对焦炉烟气的治理,主要以脱硫脱硝处理为主。

根据国家相关规定,将NOx的排放整合至总量控制因子中,并规定在焦炉烟气中,二氧化硫的质量浓度一定要控制在小于50mg/Nm3,氮氧化物的质量浓度控制在小于500mg/Nm3,方可排放至大气中[1]。

故此,对焦炉烟气脱硫脱硝净化工艺进行研究具有重要的现实意义。

1焦炉烟道气特点1)焦化厂焦炉烟道气参数多样,对焦炉烟道气成分影响的因素也多样,以焦炉生产工艺、焦炉类型、燃料种类、焦炉运行机制、炼焦原料煤有机硫构成比等为主。

2)和电厂320℃~400℃烟气温度相对比,焦炉烟道气温度值相对较低,约为180℃~300℃,以200℃~230℃居多。

若在工艺生产过程中能应用高炉煤气加热焦炉,那么烟道气温度将会更低(<200℃)。

3)焦炉烟道气内SO2含量范围相对较广:60mg/m3~800mg/m3;NOx含量的差异相对较大:400mg/m3~1200mg/m3;含水量存在很大区别:5.0%~17.5%。

4)焦炉烟道气成分构成,伴随着焦炉液压交换机操作形式的变化也出现规律性变化,所以,烟气内SO2、NOx、氧含量的波峰与波谷指标差异较大。

5)焦炉烟囱务必从始至终维持在热备的运行状态中,为确保烟气净化设备在突发状态下能维持焦炉生产作业的正常性,产生的环境污染相对较轻微。

和电厂烟气相比,焦炉烟囱务必在整个生产周期维持热备状态,经脱硫脱硝后的烟道气温度一定要高于烟气露点温度,且烟气温度一定要高于130℃时方可直接回到原烟囱,所以,焦炉烟道废气需经加热方可回到原烟囱;而在烟气温度偏低或含水量偏高情况时,由于焦炉烟囱未应用防腐措施只能排放到大气环境中。

焦炉气甲醇装置补碳关键技术焦炉气甲醇装置补碳关键技术焦炉气甲醇装置是一种将焦炉气转化为甲醇的技术装置。

在这个过程中,补碳是非常关键的一步。

下面将逐步介绍焦炉气甲醇装置补碳的关键技术。

第一步:焦炉气收集焦炉气是焦炉煤炭燃烧后产生的气体,其中含有一定的一氧化碳和二氧化碳。

在焦炉气甲醇装置中,首先需要对焦炉气进行收集,并将其送入后续的处理设备中。

第二步:气体净化焦炉气中含有一些杂质,例如硫化物、氰化物、氟化物等,这些杂质会对后续的催化剂和反应器产生负面影响。

因此,在进行补碳之前,需要对焦炉气进行净化处理。

净化过程通常包括除尘、脱硫、脱氰等步骤,以确保气体的纯净度。

第三步:补碳反应补碳反应是焦炉气甲醇装置中最关键的步骤之一。

在这一步骤中,焦炉气中的一氧化碳将与水蒸气进行反应,生成甲醇。

这个反应通常在催化剂的存在下进行,并在一定的温度和压力条件下进行。

催化剂的选择和反应条件的优化对反应效率和甲醇产率有着重要影响。

第四步:甲醇分离在补碳反应后,甲醇与其他气体组分混合在一起。

为了得到纯净的甲醇产品,需要对混合气体进行分离。

常用的分离技术包括蒸馏、吸附、膜分离等。

这一步骤的目标是将甲醇与其他气体组分分离出来,并获得高纯度的甲醇产品。

第五步:尾气处理在焦炉气甲醇装置中,产生的尾气中可能含有一些未反应的气体和杂质。

为了确保环境友好和资源的高效利用,需要对尾气进行处理。

尾气处理通常包括除尘、脱硫、脱氰等步骤,以减少对环境的污染。

综上所述,焦炉气甲醇装置的补碳关键技术包括焦炉气收集、气体净化、补碳反应、甲醇分离和尾气处理。

这些关键技术的优化和协调将直接影响到焦炉气甲醇装置的反应效率和甲醇产率。

在未来,随着技术的不断发展和创新,相信焦炉气甲醇装置补碳关键技术将会进一步完善,为我国的能源转化和环境保护做出更大的贡献。

焦炉煤气的净化工艺流程

《焦炉煤气的净化工艺流程》

焦炉煤气是在焦炉生产焦炭的过程中产生的一种含有一定量有害气体的气态燃料。

为了保护环境和人体健康,需要对焦炉煤气进行净化处理。

下面将介绍焦炉煤气的净化工艺流程。

1. 粉尘去除

焦炉煤气中含有大量的颗粒物,需要通过粉尘去除设备进行处理。

常用的粉尘去除设备包括旋转除尘器、离心除尘器和滤袋除尘器。

这些设备能够有效地去除焦炉煤气中的粉尘,提高气体的纯度和透明度。

2. 硫化氢去除

焦炉煤气中通常含有硫化氢,这是一种具有刺激性气味和对人体有害的气体。

为了去除焦炉煤气中的硫化氢,可以使用洗涤塔或吸收塔进行气液反应,将硫化氢转化为硫酸盐或硫。

同时,还可以通过添加一定量的氧气对焦炉煤气进行氧化处理,将硫化氢氧化为二氧化硫,然后再进行洗涤除去。

3. 氨和氰化氢去除

在焦炉煤气中还可能含有氨和氰化氢等有毒气体,需要进行去除处理。

通常使用氨和氰化氢去除塔进行吸收处理,通过化学吸收剂或酸碱中和的方式将氨和氰化氢去除,保证焦炉煤气的安全排放。

4. 脱硫

脱硫是焦炉煤气净化工艺中最重要的一环。

可以使用石灰石或者氨法进行干法脱硫,也可以采用氧化剂或者还原剂进行湿法脱硫。

脱硫工艺可以有效地降低焦炉煤气中的二氧化硫含量,提高煤气的环保性能。

以上就是焦炉煤气的净化工艺流程。

通过这些净化处理,焦炉煤气可以达到环保排放标准,减少对环境的污染,保护公共健康。

焦炉煤气净化中的氰化物处理技术研究焦炉是炼钢的重要设备,而焦化过程中产生的煤气则需要进行净化处理,其中氰化物则是一个比较重要的成分。

本文主要研究焦炉煤气净化中的氰化物处理技术。

一、氰化物的来源和危害焦化生产过程中,煤在高温下分解,释放出一些有毒有害的气体,其中就包括氰化物。

氰化物是一种有毒化学物质,对人体和环境都具有一定的危害性。

氰化物的主要来源是焦化炉煤气中的氰化氢(HCN)、氰化钾、氰化钠等无机盐和有机氰化物。

这些氰化物在排放到大气中后,不仅会导致空气污染,还会对水体和土壤造成污染,严重时甚至会影响生态环境。

二、氰化物的处理技术为了减少氰化物对环境造成的危害,需要对焦炉煤气中的氰化物进行处理。

目前常用的氰化物处理技术主要有以下几种:1、气液吸收法:将焦炉煤气中的氰化物通过喷淋法冲入吸收塔内的液体中,利用吸收剂中的化学反应将氰化物转化为不易挥发的物质,从而达到净化的效果。

此法具有处理效率高、设备简单、运行稳定等优点。

2、选择性还原法:将焦炉煤气通过加热、稀释、气相反应等多道工艺后,将其和含铁物质催化剂一起加入剩酸中,利用氰化物选择性还原为氨的反应,从而达到净化的效果。

此法具有处理效率高、可连续作业、对氰化物处理效果好等优点。

3、活性炭吸附法:将焦炉煤气中的氰化物通过活性炭吸附器引入,氰化物在吸附剂表面发生化学反应,相应地被吸附,达到净化的效果。

此法具有处理效率高、设备简单、对氰化物处理效果稳定等优点。

三、技术的不足和改进方向目前使用的焦炉煤气净化技术虽然能够较好地处理氰化物,但也存在一些不足。

一方面,气液吸收法需要大量的吸收液,加上液体的回收和处理,会产生一定的环境污染;另一方面,选择性还原法和活性炭吸附法则需要较高成本的催化剂和吸附剂,有一定的经济压力。

因此,未来的技术改进方向之一是寻找更加环保、经济的处理方法,例如利用生物降解或光电化学氧化技术来处理氰化物。

此外,还可以进一步改进现有技术,提高处理效率和设备运行稳定性,并且降低处理成本。

焦炉煤气净化生产设计手册焦炉煤气净化是指对焦炉煤气中的有害气体进行处理,使其达到环境排放标准的工艺过程。

这个设计手册将介绍焦炉煤气净化生产的基本原理、流程和常用设备。

一、焦炉煤气净化的基本原理焦炉煤气主要由一氧化碳(CO)、氢气(H2)、二氧化碳(CO2)、氨(NH3)、硫化氢(H2S)等成分组成。

这些成分中的一氧化碳、氨和硫化氢是有害气体,需要进行净化处理。

焦炉煤气净化的基本原理是通过物理、化学和生物方法将有害气体转化为环境友好的成分或将其吸附、吸附、分离、催化转化,使焦炉煤气达到环境排放标准。

二、焦炉煤气净化生产流程焦炉煤气净化生产一般包括多个步骤,具体流程如下:1.预处理:对焦炉煤气进行除尘、除水处理,去除颗粒物和水分。

2.脱硫:利用脱硫剂将焦炉煤气中的硫化氢去除,常用的脱硫方法包括吸收液法、氧化法和吸附法。

3.脱氨:将焦炉煤气中的氨去除,通常采用选择性催化还原法或选择性吸附法。

4.脱氢:将焦炉煤气中的一氧化碳去除,主要采用低温选择性氧化法或催化剂法。

5.脱硅:将焦炉煤气中的二氧化硅去除,常用的方法包括吸附法和融化深度过滤法等。

6.处理后气体的净化:对净化后的焦炉煤气进行除尘、除水处理,使其达到排放标准。

7.尾气处理:焦炉煤气净化后产生的尾气进行处理,通常采用焚烧、吸附、催化转化等方法。

三、常用的焦炉煤气净化设备焦炉煤气净化过程中常用的设备包括:1.脱硫设备:常见的有洗涤塔、吸收塔等。

其中,洗涤塔主要用于脱硫剂与焦炉煤气的接触和反应,吸收塔用于吸收和去除硫化氢。

2.脱氨设备:常见的设备有选择性催化还原装置和选择性吸附装置。

选择性催化还原装置通过催化剂将氨转化为氮气和水,选择性吸附装置通过吸附剂将氨吸附。

3.脱氢设备:常见的有低温选择性氧化装置和催化剂装置。

低温选择性氧化装置通过催化剂将一氧化碳转化为二氧化碳,催化剂装置通过催化剂将一氧化碳转化为二氧化碳和水。

4.脱硅设备:常见的有吸附装置和融化深度过滤装置。

焦炉煤气的净化工艺流程焦炉煤气是焦化过程中产生的一种含有大量有害气体的废气,它对环境和人体健康都有一定的危害。

为了保护环境和改善空气质量,需要对焦炉煤气进行净化处理,将其中的有害物质去除。

焦炉煤气的净化工艺流程主要包括:烟雾和粉尘的除尘、苯系物的吸附、硫化氢的吸收和丢失焦油的回收利用。

首先,烟雾和粉尘的除尘是焦炉煤气净化的第一步。

通过安装除尘设备,如电除尘器或布袋除尘器,将煤气中的烟雾和粉尘捕集下来,并且将其分离出来。

这样可以有效地减少煤气中悬浮颗粒物的含量,使得煤气更加清洁。

其次,苯系物的吸附是净化焦炉煤气中有机物的重要步骤。

利用活性炭或分子筛等吸附剂,将焦炉煤气中的苯、甲苯等有机物质吸附下来。

这些有机物质是焦炉煤气中的主要有害成分之一,对人体健康和环境都有较大的影响。

通过吸附工艺,可以有效地减少这些有害物质的含量,提高焦炉煤气的质量。

然后,硫化氢的吸收也是焦炉煤气净化过程中的重要环节。

硫化氢是焦炉煤气中的一种有毒气体,具有刺激性气味,对环境和人体健康都有一定的危害。

通过安装吸收塔,利用洗涤液(如甲醛溶液)将焦炉煤气中的硫化氢吸收下来,并高效地去除。

这样可以减少硫化氢对环境的污染,保护大气和水资源。

最后,丢失焦油的回收利用是焦炉煤气净化过程中的关键环节之一。

焦化过程中会产生大量的焦油,其中含有一定的有机物质。

通过合理的回收与利用,可以将焦油中的有机物质回收出来,降低环境污染。

回收利用焦油的方法主要有蒸馏、萃取等,通过这些方法可以有效地提取焦油中的有机物,并可以作为化工原料进行再利用。

综上所述,焦炉煤气的净化工艺流程主要包括除尘、吸附、吸收和焦油的回收利用。

通过这些工艺步骤,可以有效地去除焦炉煤气中的有害物质,提高煤气的质量,减少对环境的污染,为环境保护和健康发展做出贡献。

焦炉煤气净化防止焦油堵塞的措施焦炉煤气净化防止焦油堵塞的措施简介焦炉煤气净化是指对炼焦煤气中的焦油进行处理,以防止焦油在管道中堵塞造成设备故障和运行不稳定。

本文将详细介绍一些常用的措施,帮助您更好地了解和应对焦油堵塞的问题。

措施一:焦炉煤气冷凝除焦油通过冷凝方法将焦炉煤气中的焦油液态化,然后通过分离装置将其与气体分离,以减少焦油的含量。

具体方法包括: - 采用冷凝器:将高温的炼焦煤气通过冷凝器进行冷却,使焦油液态化,然后利用重力或离心分离器将焦油与气体分离。

- 使用不同冷却介质:根据炉温和气体成分的不同,选择适当的冷却介质,例如水、油等,在冷凝过程中加速焦油的凝聚和分离。

- 控制冷凝温度:通过调整冷凝温度来控制焦油的凝聚速度和分离效果,以达到最佳的净化效果。

措施二:煤气净化装置的优化对煤气净化装置进行合理的优化和改造,以提高焦油的分离效率和净化效果,常见措施包括: - 更换或增加过滤设备:在净化装置中增加合适的过滤设备,如滤网、过滤器等,可有效地去除焦油颗粒,减少堵塞风险。

- 提高设备的分离效率:通过调整设备的工艺参数、增加分离区域等方式,提高焦油与气体的分离效率,减少焦油对设备的影响。

- 定期维护和清洗:定期对净化装置进行维护和清洗,清除积聚的焦油和杂质,保持装置的正常运行。

措施三:焦炉煤气水洗除焦油焦炉煤气水洗是常用的除焦油措施之一,通过将炼焦煤气与水进行接触,利用水溶解焦油并与气体分离,具体方法包括: - 采用喷淋塔:将水通过喷嘴均匀喷洒到炼焦煤气中,使焦油与水接触溶解,然后通过分离装置将水和焦油分离。

- 使用洗涤剂增效:在水中加入适量的洗涤剂,能够增加焦油的溶解度和分离效果,提高净化效率。

-控制水气比:合理控制焦炉煤气与水的比例,以确保焦油能够充分溶解和分离。

结论焦炉煤气净化是防止焦油堵塞的重要措施,通过采取合适的方法和优化净化装置,可以有效地减少焦油含量,降低堵塞风险。

同时,对净化装置进行定期维护和清洗,可以保持设备的正常运行。

焦煤炉气净化脱硫的工艺流程When it comes to the process of desulfurization in coke oven gas purification, it is essential to understand the various stages involved. The first step is the removal of particulate matter and tar through a scrubbing process. This helps to minimize fouling of downstream equipment and improves the efficiency of the desulfurization process. Once the gas is cleaned, it undergoes a series of chemical reactions to remove sulfur compounds such as hydrogen sulfide and carbonyl sulfide.说到焦炉煤气净化中的脱硫工艺流程,了解涉及的各个阶段至关重要。

首先是通过洗涤过程去除颗粒物和焦油。

这有助于最大程度地减少下游设备的污垢,提高脱硫过程的效率。

一旦气体被清洁,它将经历一系列化学反应,去除硫化氢和硫代酰硫化物等硫化合物。

The most common method used for desulfurization is the wet scrubbing process, where the gas is passed through a scrubber containing an alkaline solution. This solution reacts with the sulfur compounds in the gas to form sulfite or sulfate salts, which can be easily removed from the gas stream. The efficiency of this processdepends on factors such as the contact time between the gas and the scrubbing solution, the pH of the solution, and the temperature of the gas.最常用的脱硫方法是湿法洗涤过程,其中气体通过含有碱性溶液的洗涤器。

当它去净化煤气时,它就像给它做一个温泉治疗,以确保它在外出进入世界前的外观和感受它的最好。

在爆破炉中,煤在没有任何氧气的情况下全部加热,开始释放一氧化碳和氢等气体。

但我们不能让这些气体进入世界,我们通过一堆洗涤器和过滤器运行气体,来进行良好的清理,确保气体发光和无任何杂质。

在转换器中,我们用脱硫、灰尘燃烧和焦油等奇特技术来消除任何剩余的鼻涕——这就像给气体一个奢侈的化妆品!最后但并非最不重要的是,在焦炭烤箱里,我们给气体做最后的温泉治疗,利用洗涤、冷却和凝固的混合方法,来消除任何最后的焦油、氨和其他恶心的东西。

到我们完成的时候,煤气感觉如此新鲜和干净,准备出去用它的新发现的火花给世界留下深刻的印象!

当我们谈论清理煤气用于爆破炉、转换器和焦炭烤箱时,都从得到生煤开始,并给它一个良好的洗涤,去除那里的任何垃圾。

我们把它加热在爆炸炉或焦炭烤箱制造煤气。

这种气体去净化厂,然后被冷却下来去除焦油和氨。

之后,我们通过一些洗涤器和过滤器来清除硫磺和其他肮脏的东西。

一旦全部清理干净,气体就可以用于各种工业工艺,或者我们可以从中制造一些很酷的副产品。

在爆破炉、转换器和焦炭炉内实施煤气净化工艺,对于维护钢铁和焦炭生产的环境可持续性标准至关重要。

从气体中除去杂质,特别是硫pound、灰尘和焦油,可确保气体安全地用于各种工业用途,这符合我们对环境的保护。

在其他行业利用净化过程中产生的副产品是我们

致力于促进可持续和高效资源管理做法的主要例子。

这种对环境政策和原则的坚定不移的坚持,反映了我们坚定不移地促进更加绿色和更加可持续的工业景观。

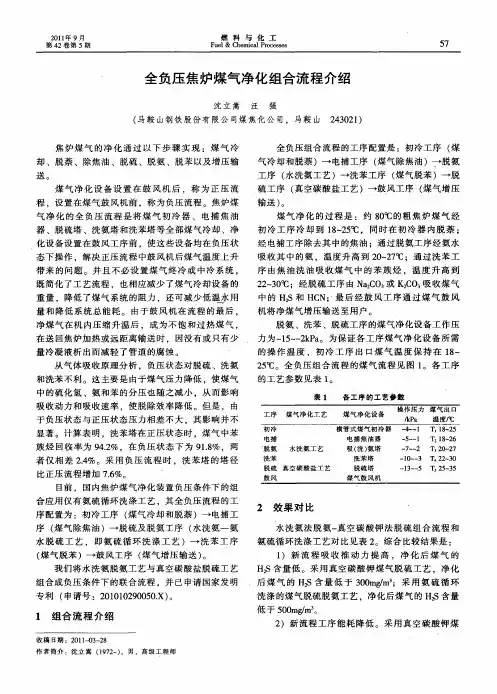

范守谦(鞍山焦化耐火材料设计研究院)焦炉煤气净化工艺流程的选择,主要取决于脱氨和脱硫的方法。

众所周知,在炼焦过程中,煤中约有30%的硫进入焦炉煤气,95%的硫以硫化氢的形式存在。

焦炉煤气中一般含有硫化氢6~8g /m3 , 氰化氢1. 5~2g/m'。

若不事先脱除,就有50%的氰化氢和10%~40%的硫化氢进入氨、苯回收系统,加剧了设备的腐蚀,还会增加外排污水中的酚、氰含量。

含有硫化氢和氰化氢的煤气作为燃料燃烧时,会生成大量SO2和NO x而污染大气。

为了防止氨对煤气分配系统、煤气主管以及煤气设备的腐蚀和堵塞,在煤气作为燃料使用之前必须将其脱除。

20世纪70年代以前,由于焦炉煤气主要供冶金厂作工业燃料,因此,大部分焦化厂的煤气净化工艺都没有设置脱硫装置,而回收氨的装置几乎全采用半直接法饱和器生产硫铵流程。

随着国民经济的发展以及我国环保法规的不断完善和日益严格,在焦炉煤气净化工艺过程设置脱硫脱氰装置和改进脱氨工艺就势在必行。

进入80年代以后,改革开放逐步深入,我国焦化行业和煤气行业相继从国外引进了多种煤气净化装置,国内科技人员在原有基础上也开发研制了新型脱硫工艺,大大推动了我国焦炉煤气净化工艺的发展。

现将几种脱氨和脱硫方法作扼要介绍和论述。

1 氨的脱除1.1 硫铵工艺生产硫铵的工艺是焦炉煤气氨回收的传统方法,我国在20世纪60年代以前建成的大中型焦化厂均采用半直接法饱和器生产硫铵,该工艺的主要缺点是设备腐蚀严重,硫铵质量差,煤气系统阻力大。

随着宝钢一期工程的建设,我们引进了酸洗法生产硫铵工艺,该工艺由酸洗、真空蒸发结晶以及硫铵离心、干燥、包装等三部分组成。

与饱和器法相比,由于将氨吸收和硫铵结晶操作分开,可获得优质大颗粒硫铵结晶。

酸洗塔为空喷塔,煤气系统的阻力仅为饱和器法的1/4,可大幅度降低煤气鼓风机的电耗。

采用干燥冷却机将干燥后的硫铵进一步冷却,以防结块,有利于自动包装。

我院开发的酸洗法工艺也已成功地用于天津煤气二厂。