线材进料检验规范

- 格式:docx

- 大小:22.38 KB

- 文档页数:5

深圳市XXX有限公司

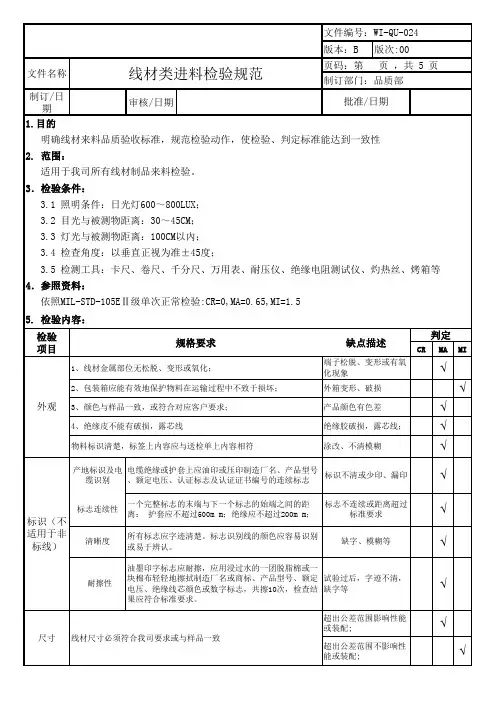

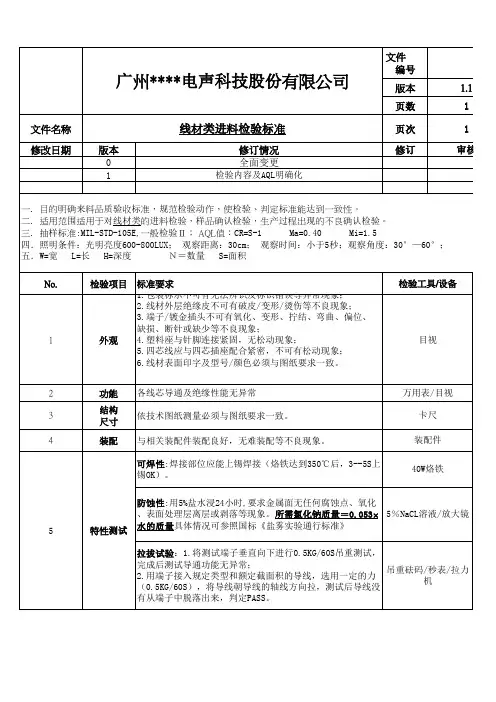

文件名称文件编号QC-MQD-003线材进料检验规范文件版本A00

线材进料检验规范

编制/日期

审核/日期

批准/日期

第1页共5页

第2页共5页

第3页共5页

第4页共5页

深圳市XXX有限公司

文件名称文件编号QC-MQD-003线材进料检验规范文件版本A00

斑点,毛边V

缺料V

端子铜线外露V

内芯线数量及芯线直径与工程规格不符V

扎线方式错误及扎线带颜色与样品不符V

PIN针变形,影响组装V

颜色与样品不符V

MINI DIN表面有锈迹V

印刷标志与样品不一致V

3尺寸线材各重点尺寸与工程图纸不相符V

4拉力符合规定要求V

5性能内芯线排序错误V 线材断、短路V

6.5文件的核对、来料检验报告的填写及相应的物料标识IQC依《来料检验控制程序》

作业。

6.6不合格物料的处理按《不合格控制程序》要求执行。

7.附件

无

8.流程图

无

第5页共5页。

电线电缆主要原材料及产品质量检验规范编制:———————审核:———————批准:———————前言本检验规范依据标准GB/T3956-2008《电缆的导体》、GB/T3953-2009《电工圆铜线》、GB/T4910-2009《镀锡圆铜线》、GB/T3955-2009《电工圆铝线》、GB/T5013-2008《额定电压450/750V及以下橡皮绝缘电缆》、GB/T5023-2008《额定电压450/750V及以下聚氯乙烯绝缘电缆》、JB/T8734-2012《额定电压450/750V及以下聚氯乙烯绝缘电缆电线和软线》、JB/T8735-2011《额定电压450/750V及以下橡皮绝缘软线和软电缆》、MT818-2009《煤矿用电缆》、GB/T3048-2007《电线电缆电性能试验方法》、GB/T2951-2008《电缆绝缘和护套材料通用实验方法》、GB/T4909-2009《裸电线试验方法》等产品标准和相关试验方法标准而制定。

本检验规范适用于本公司电线电缆产品全过程的质量检验和试验。

本检验规范共分六个部分:第1部分:一般规定第2部分:电线电缆用主要原材料进货检验第3部分:额定电压450/750V及以下聚氯乙烯绝缘软电缆电线检验第4部分:额定电压450/750V及以下通用橡套软电缆电线检验第5部分:额定电压450/750V及以下橡套电焊机电缆检验第6部分:MY、MZ煤矿用电缆检验第1部分:一般规定1 目的1.1使进货检验或验证按规定的要求进行,保证未经检验和验证的原材料不投入生产使用。

1.2防止产生和及时发现不合格品,保证检验通过的产品符合质量标准的要求。

2 范围本规范规定了电线电缆用主要原材料的进货检验以及电线电缆产品的过程检验(工序检验)、最终检验(成品检验)、检验流程及抽样规则、判定规则、检验项目、试验类型等。

本规范适用于本公司电线电缆产品全过程的质量检验和试验。

本规范同相关的材料标准、试验方法标准及产品标准一起使用。

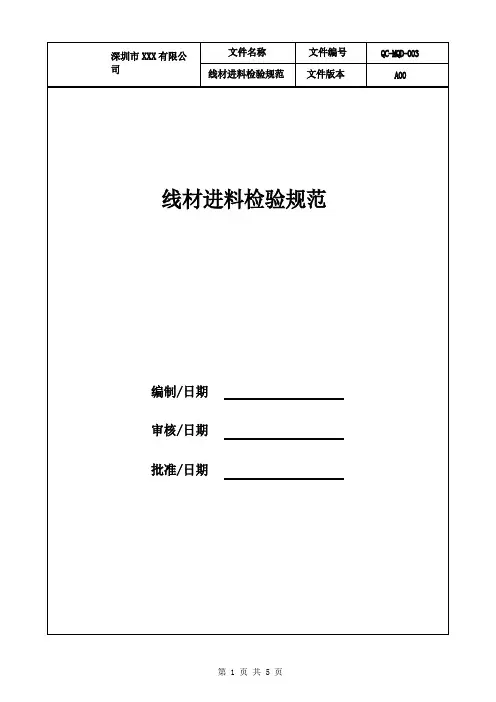

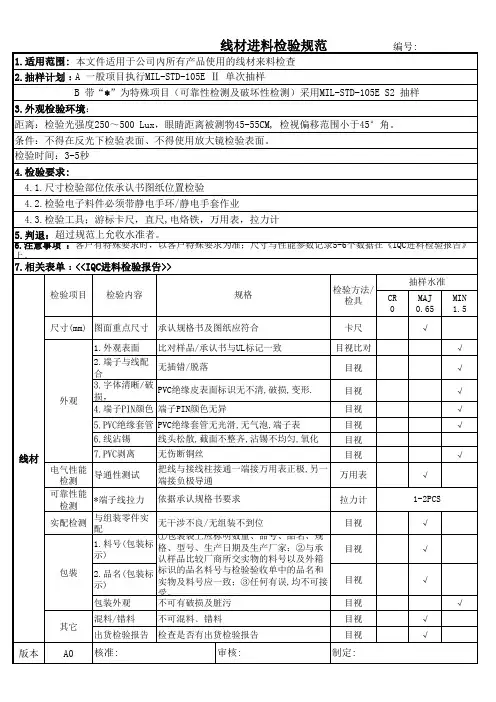

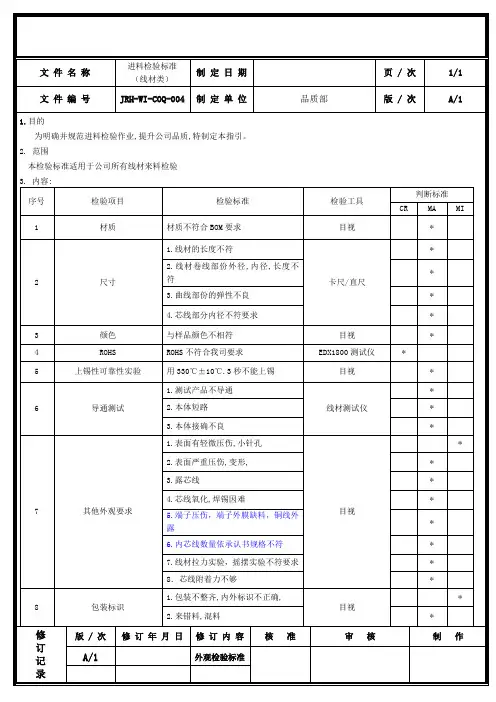

上制作: 核准:一、目旳:明确线材来料品质验收原则, 规范检查动作, 使检查、鉴定原则抵达一致性。

二、合用范围:合用于我司所有线材来料检查。

三、检查条件:1.照明条件: 日光灯600~800LUX;2.目光与被测物距离: 30~45CM;3.灯光与被测物距离: 100CM以內;4.检查角度: 以垂直正视为准±45度;5.检查员视力:双眼视力(包括戴上眼镜)1.0以上, 且视觉正常, 不可有色盲, 斜视、散光等;四、参照原则:根据MIL-STD-105EⅡ级单次正常抽样原则CR=(正常抽样Ac/Re:0/1);MA=0.65;MI=1.5根据MIL-STD-105EⅡ级单次S-.特殊抽样原则.AQL:2.5抽样五、检查仪器和设备: 卡尺、卷尺、烙铁、千分尺、拉力器、万用表、耐压仪、游标卡尺、绝缘电阻测试仪。

七、检查内容:(1)包装检查: 外包装箱应规范、整洁, 并具有产品标识, 应无破损、污物等不良现象。

产品标签清晰, 内容应注明物料名称、规格型号、数量、生产日期、产品厂家等标识。

(2)外观检查:线材表面清洁, 无破损、污脏、缺芯、变形及其他机械损坏, 颜色一致, 并具有3C、额定温度、额定电压标识。

连接端子不可有锈蚀、氧化现象;连接方式若为焊接式其焊点应饱满、光泽, 连接方式若为压接式其压接片完损、线芯不可折断及外露。

线芯无氧化、发黑现象, 线芯若浸锡应均匀, 多股时应不可散开。

(3)尺寸:尺寸用卡尺或卷尺检测。

用卡尺测量线材外护套尺寸、线芯绝缘层尺寸、线芯直径、连接端子尺寸、线头长度等, 用卷尺测量线材总长度。

试配:连接端子其对应旳端子进行试配。

(4)特性:a.线材通断(定义);用万用表蜂鸣档对其两端进行测试, 或用测试工装测试, 或与整机连机测试, 测试过程中用手按上、下、左、右各成45°轻摇线材之线与头连接处, 上下、左右各5次循环, 测试不能出现INT(接触不良)现象。

弹簧线材进料检验规范1.机械性能试验:试验样采取方法:应自被验线之端部剪取,长度依试验种类规定。

拉伸试验:夹紧试验线的两端加力拉伸。

线径≤1.0mm的两端夹紧的间隔为100mm;线径>1.0mm的间隔为200mm。

但试验样如在夹紧部位被拉断则视为试验无效,应在原来之线上另外取样实验。

反转试验:将试验样之两端依线径的100倍之间隔予以夹紧固定下来,拉紧并不使偏移,然后使其中之一端回转到切断为止,(计算扭转次数并检查其断面状况及扭转状况。

如两端固定之间隔取100倍线径以上时,其扭转次数应依其间隔之长短成正比例增减,此情形可依100倍线径时之扭转次数换算。

弯曲试验:将样线上2点沿着其直径所成半径之圆弧予以弯曲90°,使该2点变成在不同方向上,然后检查其表面状况。

卷紧试验:取与被试验线相同线径的其他线做为心部,将要试验的线卷在心部上至少卷2圈,检查线的表面状况。

伤痕检出试验:用硫酸加水使成为适合的浓度(一般为30%)并煮沸,此时线不会引起点腐蚀,当线径减小约1%之后检查是否有伤痕。

再试验:拉伸或扭转试验之结果如不合乎规定之试验值时,而该材料不是用于特别指定有严格要求之产品的,可再试验一次,试验时应取2个样品而且试验结果须均符合规定。

2.不锈钢丝检验:外包装外面包装应完整不允许有裸露、破损等缺陷。

每盘线应由一根钢丝组成,从外观看钢丝盘应规整、无扭曲翘起现象。

标识:以盘为单位,每盘线应有以下各项标识;①制造线所用之材料(母材)之记号。

②种类之记号。

国产钢丝根据牌号和抗拉强度分为A 组、B 组、C 组三种,相当于日本标准的SUS-WPA(B、C)。

③线径、抗拉强度。

④生产厂家或其代号。

尺寸检验2.2.1 线径的测量:应在线上的任意点测量,其最大值和最小值都要符合规格要求。

2.2.2表面质量:2.2.2.1钢丝表面不得有裂纹、折迭、起刺等缺陷。

允许有深度不超过直径允许公差之半的划痕,凹陷存在。

2.2.2.2 钢丝表面润滑层质量,即钢丝在粉末或油中拉拔,可分别得到有涂层的和光滑的表面,两种表面还可涂镀极薄的镍或铜底层。

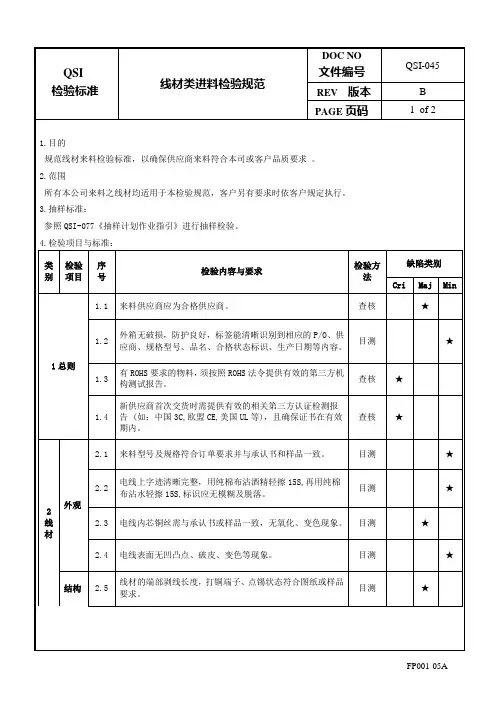

三阶文件

线材进料检验规范

文件编号:MLK-SIP-AI-024

版本号:A.1

项目页次

0.0 封面 (1)

1.0 目的 (2)

2.0 范围 (2)

3.0 描述 (2)

4.0 定义 (2)

5.0 检验内容 (2)

6.0 检验方法 (2)

7.0 记录表单 (3)

8.0 修订记录 (4)

核准:审核:编制:

日期:日期:日期:分发号:

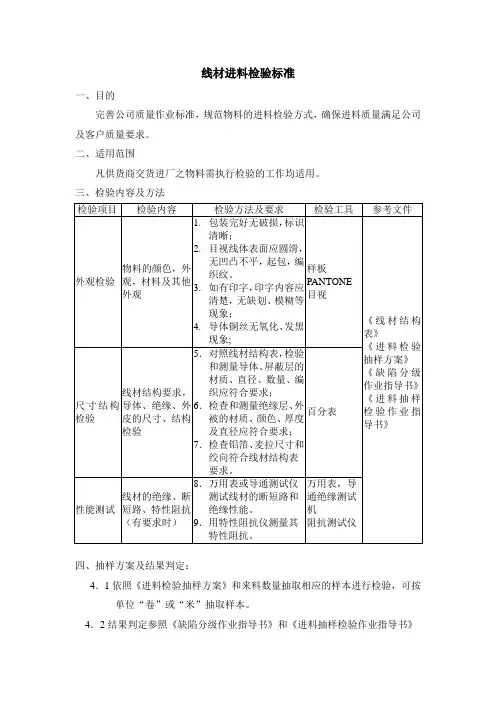

1.0目的:

为明确所有线材(机外)进料的检验标准,制定本规范。

2.0范围:

公司所有线材类(机外)的检验,适用品管部IQC。

3.0抽样水准描述:

按《IQC抽样作业规范》作业

4.0定义:

无

5.0检验内容:

6.0检验方法:

6.1核对送货单与仓库开出的验收单及工程部的承认书进行核对,物料品号.品名.规格及承

认书版本与供应商送货相一致;

6.2从供应商送来的总数量,按IQC抽样作业确认检验的数量,随机从产品中抽取要检验的数

量,线材的颜色及线材上的丝印模印与样板一致,产品表面无破损,脏污,线蕊未漏出绝缘皮外;

6.3用卡尺/卷尺测量其承认书图纸标注的线材总长度,USB接口.线材本体(颜色).蕊线。

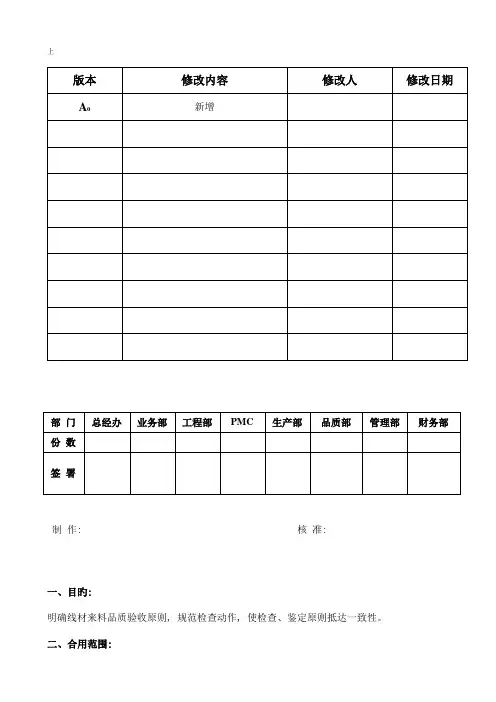

司

线材进料检验规范

编制/日期

审核/日期

批准/日期

深圳市XXX 有限公 司

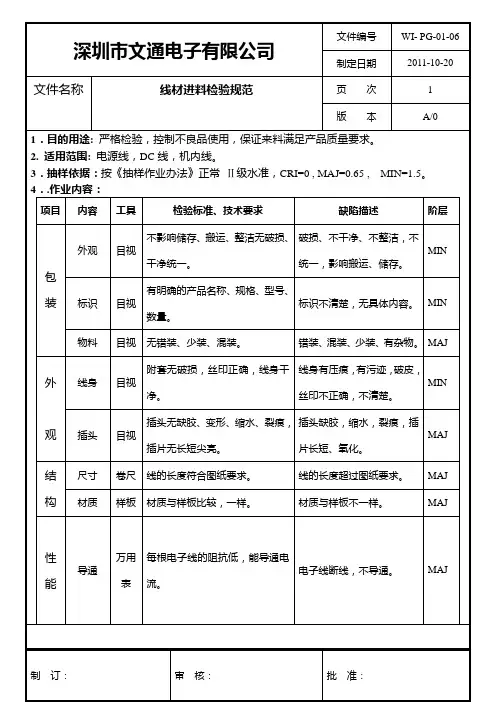

1.

目的

建立和规范物料进料的检验标准、检验步骤、检验方法及品质要求,以使检验结果一 致性、全面性和准确性。

2.

范围

适用本公司所使用线材的来料检验。

3.

参考文件

3.1 《抽样方案使用办法》 3.2 《来料检验控制程序》

3.3 《不合格控制程序》

4.定义 (无)

5.职责 5.1

品质部IQC:负责物料的进料检验和验证,及时准确地做好质量检验与检验记录; 5.2 5.3 仓库:负责物料的点收与入库,不合格物料之隔离; 采购部:负责物料进料跟进以及来料不良的异常处理。

6.作业内容 6.1检验计划 6.1.1

抽样计划:IQC 依《抽样方案使用办法》之 GBT 2828.1-2003 —般检验水 6.1.2 准n

级,AQL CR=0 MA=0.65 MI=1.5抽样计划实施单次抽样。

批次构成:以供应商一次送检量为单位检验批次。

6.1.3 检验水准:一般检验水准 6.1.4

允收水准:

注:除特殊客户要求外,IQC 均依此允收水准检验。

6.2批次允收/拒收之判定

6.2.1

6.2.2 依抽样计划规定的AQL M 照AC (允收)=0,RE (拒收)=1的进行判定。

当个别

之实际不良品个数(CR/MA/M )超过相应的任一级(CR/MA/M )有

6.2.3 1个以上不良数时,则该批判定为拒收批次。

当抽样无不良均符合品质要求之标准时,则该批判定为允

收。

6.3检验项目、步骤,检验方法,使用工具、设备,品质标准:

司

深圳市XXX 有限公 司

6.5文件的核对、来料检验报告的填写及相应的物料标识IQC 依《来料检验控制程序》

作业。

6.6不合格物料的处理按《不合格控制程序》要求执行。

7.附件

8.流程图

无

线材进料检验规范 文件版本

文件名称 文件编号QC-MQD-003。