第八章 材料的磨损性能

- 格式:ppt

- 大小:72.50 KB

- 文档页数:32

高导热高热强热作模具钢的耐磨磨损性能评估在工业制造中,模具钢被广泛应用于各种热作模具的制造中。

随着工业技术的不断进步和需求的增加,对热作模具钢材料的性能要求也越来越高。

作为一种常见的模具钢材料,高导热高热强热作模具钢因其良好的导热性能和优异的耐磨磨损性能而备受青睐。

高导热性能是高导热高热强热作模具钢的重要特点之一。

在模具的使用过程中,由于高温环境下的瞬态热冲击以及传导热流的作用,模具钢将承受着巨大的热压力。

因此,高导热性能能够有效地将热量从高温区域快速地传导到低温区域,避免局部过热引起的热应力和热裂纹,提高模具的使用寿命。

与此同时,高热强性能也是高导热高热强热作模具钢的重要特点。

在模具的使用过程中,由于材料受到高温和力学应力的复合作用,容易导致材料的变形、软化和破裂。

高热强性能能够有效地抵抗这些应力的影响,保持模具的形状稳定性和机械性能,从而延长模具的使用寿命。

除了高导热性能和高热强性能,高导热高热强热作模具钢还需要具备良好的耐磨磨损性能。

在模具的使用过程中,模具表面会受到工件的磨擦、磨削和磨粒的冲击,容易引起表面磨损和裂纹。

因此,对模具钢材料的耐磨磨损性能的评估尤为重要。

对于高导热高热强热作模具钢的耐磨磨损性能评估,有几个重要的指标需要考虑。

首先是硬度指标。

高硬度的模具钢能够有效地抵抗工件表面的磨擦和磨削,延长模具的使用寿命。

其次是抗磨损性能指标。

抗磨损性能好的模具钢能够有效地减少表面磨损和裂纹的产生,提高模具的使用寿命。

最后是耐蚀性能指标。

由于模具钢在工作过程中常常接触到高温和酸碱等腐蚀性介质,良好的耐蚀性能能够有效地抵抗这些腐蚀,保护模具钢的表面。

为了评估高导热高热强热作模具钢的耐磨磨损性能,可以通过一系列实验和测试来获取相关数据。

首先,可以进行硬度测试,使用硬度计测量模具钢的硬度值。

然后,可以进行磨损实验,将模具钢暴露在一定的磨损环境中,观察其耐磨磨损性能。

最后,可以进行腐蚀实验,将模具钢暴露在一定的腐蚀介质中,观察其耐腐蚀性能。

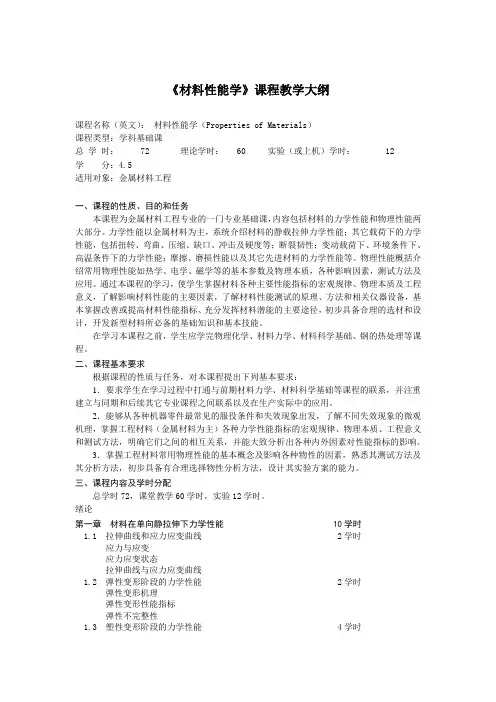

《材料性能学》课程教学大纲课程名称(英文):材料性能学(Properties of Materials)课程类型:学科基础课总学时: 72 理论学时: 60 实验(或上机)学时: 12学分:4.5适用对象:金属材料工程一、课程的性质、目的和任务本课程为金属材料工程专业的一门专业基础课,内容包括材料的力学性能和物理性能两大部分。

力学性能以金属材料为主,系统介绍材料的静载拉伸力学性能;其它载荷下的力学性能,包括扭转、弯曲、压缩、缺口、冲击及硬度等;断裂韧性;变动载荷下、环境条件下、高温条件下的力学性能;摩擦、磨损性能以及其它先进材料的力学性能等。

物理性能概括介绍常用物理性能如热学、电学、磁学等的基本参数及物理本质,各种影响因素,测试方法及应用。

通过本课程的学习,使学生掌握材料各种主要性能指标的宏观规律、物理本质及工程意义,了解影响材料性能的主要因素,了解材料性能测试的原理、方法和相关仪器设备,基本掌握改善或提高材料性能指标、充分发挥材料潜能的主要途径,初步具备合理的选材和设计,开发新型材料所必备的基础知识和基本技能。

在学习本课程之前,学生应学完物理化学、材料力学、材料科学基础、钢的热处理等课程。

二、课程基本要求根据课程的性质与任务,对本课程提出下列基本要求:1.要求学生在学习过程中打通与前期材料力学、材料科学基础等课程的联系,并注重建立与同期和后续其它专业课程之间联系以及在生产实际中的应用。

2.能够从各种机器零件最常见的服役条件和失效现象出发,了解不同失效现象的微观机理,掌握工程材料(金属材料为主)各种力学性能指标的宏观规律、物理本质、工程意义和测试方法,明确它们之间的相互关系,并能大致分析出各种内外因素对性能指标的影响。

3.掌握工程材料常用物理性能的基本概念及影响各种物性的因素,熟悉其测试方法及其分析方法,初步具备有合理选择物性分析方法,设计其实验方案的能力。

三、课程内容及学时分配总学时72,课堂教学60学时,实验12学时。

金属材料及其耐磨损、摩擦、腐蚀性能金属材料是一种历史悠久发展成熟的工程材料。

我国早在商朝即有青铜器出现,春秋战国时代开始使用铁器,铝合金的运用亦已有一百年的历史,就连钛合金都已发展六十多年了,随着人类文明的演进,金属材料一直扮演着重要的角色,举凡与我们生活息息相关的食,衣,住,行,无不处处见其踪迹,例如陆、海、空、各类运输工具、桥梁、建筑、机械工具,国防重工业等不胜枚举。

金属材料的机械性能。

金属材料的性能一般分为工艺性能和使用性能两类。

所谓工艺性能是指机械零件在加工制造过程中,金属材料在所定的冷、热加工条件下表现出来的性能。

金属材料工艺性能的好坏,决定了它在制造过程中加工成形的适应能力。

由于加工条件不同,要求的工艺性能也就不同,如铸造性能、可焊性、可锻性、热处理性能、切削加工性等。

所谓使用性能是指机械零件在使用条件下,金属材料表现出来的性能,它包括机械性能、物理性能、化学性能等。

金属材料使用性能的好坏,决定了它的使用范围与使用寿命。

在机械制造业中,一般机械零件都是在常温、常压和非强烈腐蚀性介质中使用的,且在使用过程中各机械零件都将承受不同载荷的作用。

金属材料在载荷作用下抵抗破坏的性能,称为机械性能(或称为力学性能)。

金属材料的机械性能是零件的设计和选材时的主要依据。

外加载荷性质不同(例如拉伸、压缩、扭转、冲击、循环载荷等),对金属材料要求的机械性能也将不同。

常用的机械性能包括:强度、塑性、硬度、冲击韧性、多次冲击抗力和疲劳极限等。

但在复杂工况条件下,冶金、矿山、港口、电力、煤炭、建材及军事等各个工业行业中,许多工件及设备由于磨损而迅速失效。

材料摩擦、磨损和腐蚀虽然很少引起金属工件灾难性的危害,但其造成的经济损失却是相当惊人的。

因此,在复杂工况下,耐摩擦、磨损、腐蚀性能是对金属机械材料部件的新挑战。

目前,针对金属机械材料部件耐摩擦、磨损、腐蚀性能研究不断更新完善。

喷涂型聚氨酯弹性体就是一种工艺技术成熟,可广泛应用于矿山、港口、电力、煤炭等复杂工况下的可增强机械设备耐磨防腐性能的新型高分子聚合物耐磨材料。

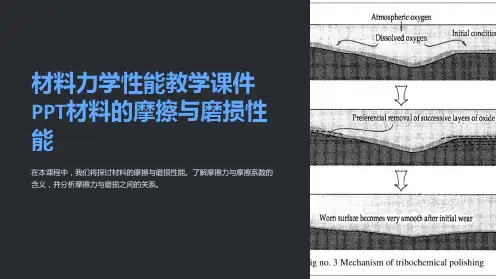

材料的磨损机制及其耐磨性能改进材料的磨损机制是指在摩擦、磨削或磨损等作用下,材料表面因连续接触和剪切力而逐渐失去原有质量。

磨损机制的了解可以帮助我们改进材料的耐磨性能,提高材料的使用寿命和性能。

一、材料的磨损机制材料的磨损机制主要包括磨粒磨损、疲劳磨损和粘着磨损三种形式。

1. 磨粒磨损:在两个物体的接触摩擦作用下,外界的磨料颗粒进入其间,对材料表面造成切割和擦拭作用,导致材料表面的层状剥落、凸起及表面粗糙度增大。

2. 疲劳磨损:在周期性摩擦、滑动或冲击作用下,材料表面发生微小损伤和裂纹,逐渐扩展并形成磨损颗粒,此过程称为疲劳磨损。

3. 粘着磨损:当两个物体在摩擦作用下密切接触时,由于摩擦力和局部温度的升高,材料表面出现微观塑性变形,导致表面的微小物质相互粘附,形成磨损颗粒。

以上三种磨损机制往往同时存在于材料表面,可以相互作用导致磨损的加剧。

二、耐磨性能改进的方法为了提高材料的耐磨性能,延长其使用寿命,我们可以采取以下几种方法:1. 选择合适的材料:不同工作环境和使用要求下,材料的磨损机制可能有所不同,因此需要选择适应特定工况的耐磨材料。

常见的耐磨材料包括金属合金、陶瓷、高分子材料等。

2. 表面处理:通过表面处理来增强材料的耐磨性能。

常见的表面处理方法包括热处理、表面喷涂、表面改性等。

这些方法可以在材料表面形成一层硬、耐磨的保护层,减少磨损和摩擦。

3. 添加耐磨剂:在材料中添加一定量的耐磨剂,如颗粒、纤维等,可以有效地减少磨损。

耐磨剂能填充材料表面的微观凹坑,形成保护膜,防止磨料颗粒对材料的进一步切割和磨损。

4. 提高材料硬度:增加材料的硬度可以提高其抗磨损性能。

可以通过热处理、合金化等方式来提高材料的硬度。

5. 润滑和减摩:采用润滑措施可以有效减少材料之间的摩擦和磨损。

常见的方法包括润滑油、固体润滑剂和涂层等。

6. 设计优化:在产品设计的过程中,可以通过合理的结构设计、力学优化等方法来降低材料的受力和磨损,提高其耐磨性能。

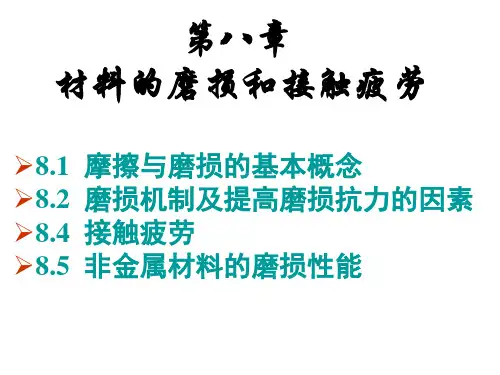

第七章1、磨损:机件表面相接处并作相对运动时,表面逐渐有微小颗粒分离出来形成磨屑,使表面材料逐渐流失、造成表面损伤的现象。

2、粘着:摩擦副实际表面上总存在局部凸起,当摩擦副双方接触时,即使施加较小载荷,在真实接触面上的局部应力就足以引起塑性变形。

倘若接触面上洁净而未受到腐蚀,则局部塑性变形会使两个接触面的原子彼此十分接近而产生强烈粘着。

(实际上就是原子间的键合作用)3、磨屑:松散的尺寸与形状均不相同的碎屑????4、跑合:摩擦表面逐渐被磨平,实际接触面积增大,磨损速率迅速减小。

5、咬死:当接触压应力超过材料硬度H的1/3时,粘着磨损量急剧增加,增加到一定程度就出现咬死现象。

6、犁皱:指表面材料沿硬粒子运动方向被横推而形成沟槽。

7、耐磨性:材料在一定摩擦条件下抵抗磨损的能力8、冲蚀:流体或固体以松散的小颗粒按一定的速度和角度对材料表面进行冲击。

9、接触疲劳:机件两接触面作滚动或滚动加滑动摩擦时,在交变接触压应力长期作用下,材料表面因疲劳损伤,导致局部区域产生小片或小块状金属剥落而是材料流失的现象。

10、是比较三类磨粒磨损的异同,并讨论加工硬化对它们的影响?⑴凿削式磨粒磨损:从表面上凿削下大颗粒金属,摩擦面有较深沟槽。

韧性材料——连续屑,脆性材料——断屑。

⑵高应力碾碎性磨粒磨损:磨粒与摩擦面接触处的最大压应力超过磨粒的破坏强度,磨粒不断被碾碎,使材料被拉伤,韧性金属产生塑性变形或疲劳,脆性金属则形成碎裂式剥落。

⑶低应力擦伤性磨粒磨损:作用于磨粒上的应力不超过其破坏强度,摩擦表面仅产生轻微擦伤。

11、试述粘着磨损产生的条件、机理及其防止措施?条件:在滑动摩擦条件下,当摩擦副相对滑动速度较小时发生的。

机理:摩擦副实际表面上总存在局部凸起,当摩擦副双方接触时,即使施加较小载荷,在真实接触面上的局部应力就足以引起塑性变形。

倘若接触面上洁净而未受到腐蚀,则局部塑性变形会使两个接触面的原子彼此十分接近而产生强烈粘着。

材料的磨损耐久性评估材料耐久抗磨损的能力材料的磨损耐久性评估——材料耐久抗磨损的能力材料的磨损耐久性评估是工程学领域的一个重要议题。

磨损问题是许多工程领域所面临的一个普遍难题,对于确保材料长期可靠性和使用寿命至关重要。

本文将探讨材料的耐用能力和其抗磨损能力的评估方法以及相关的测试和分析技术。

一、磨损和耐久性的定义磨损是材料与其他物质接触时表面损耗的过程,这可能是摩擦引起的,也可能是由于粒子或颗粒的冲击引起的。

耐久性则是指材料在长期使用过程中保持其功能和性能的能力。

耐久性与磨损直接相关,优秀的耐久性意味着材料具有较好的抗磨损能力。

二、常见的耐久抗磨损评估方法1. 工程实验方法工程实验方法是对材料的耐久性进行评估的一种常见途径。

通过模拟真实工程环境中材料的使用情况,进行相应的试验和测试。

比如,可以使用摩擦磨损试验机进行试验。

这种试验方法能够模拟实际使用中不同材料的接触方式和环境条件,从而评估其耐磨损性能。

2. 数值模拟方法数值模拟方法是一种较为先进的评估材料耐久性的方法。

通过建立材料的物理模型和载荷模型,并应用相关的数值计算和仿真技术,可以预测材料的磨损情况以及其耐久性。

这种方法具有较高的准确性和可重复性,对于大规模工程项目的材料选择和评估非常有帮助。

3. 表面涂层技术表面涂层技术是提高材料耐久性的一种常用手段。

通过在材料表面涂覆一层抗磨损涂层,可以提高材料的耐磨损能力。

涂层可以提供额外的硬度和耐磨损性能,从而延长材料的使用寿命。

常见的涂层材料包括陶瓷涂层、金属涂层等。

4. 材料成分改进改进材料的成分也是提高材料耐久性的一种重要手段。

通过调整材料的化学成分,可以改变材料的硬度、强度和耐磨损性能。

例如,添加一些耐磨损粒子或增强材料的纤维可以有效地提高材料的耐磨性能。

三、磨损耐久性评估的影响因素1. 材料的硬度和强度材料的硬度和强度是影响其耐久性的重要因素。

硬度高的材料在受到摩擦或冲击时更不容易损坏,具有较好的抗磨损能力。