深圳市某电子公司无铅制程作业规范

- 格式:doc

- 大小:60.50 KB

- 文档页数:5

线路板装配中的无铅工艺应用原则电子装配对无铅焊料的基本要求无铅焊接装配的基本工艺包括: a. 无铅PCB制造工艺; b. 在焊锡膏中应用的96.5Sn/3.5Ag和95.5Sn/4.0Ag/0.5Cu共晶和近似共晶合金系统; c. 用于波峰焊应用的99.3Sn/0.7Cu共晶合金系统; d. 用于手工焊接的99.3Sn/0.7Cu合金系统。

尽管这些都是可行工艺, 但具体实施起来还存在几个大问题, 如原料成本依然高于标准Sn/Pb工艺、对湿润度的限制有所增加、要求在波峰焊工艺中保持惰性空气状态(要有足量氮气)以及可能将回流焊温度升到极限温度范围(235~245℃之间)而提高了对各种元件的热性要求等等。

就无铅替代物而言, 现在并没有一套获得普遍认可的规范, 经过与该领域众多专业人士的多次讨论, 我们得出下面一些技术和应用要求:1.金属价格许多装配厂商都要求无铅合金的价格不能高于63Sn/37Pb, 但不幸的是现有的所有无铅替代物成本都比63Sn/37Pb高出至少35%以上。

在选择无铅焊条和焊锡丝时, 金属成本是其中最重要的因素; 而在制作焊锡膏时, 由于技术成本在总体制造成本中所占比例相对较高, 因此对金属的价格还不那么敏感。

2.熔点大多数装配厂家(不是所有)都要求固相温度最小为150℃, 以便满足电子设备的工作温度要求,最高液相温度则视具体应用而定。

波峰焊用焊条: 为了成功实施波峰焊, 液相温度应低于炉温260℃。

手工/机器焊接用焊锡丝: 液相温度应低于烙铁头工作温度345℃。

焊锡膏: 液相温度应低于回流焊温度250℃。

对现有许多回流焊炉而言, 该温度是实用温度的极限值。

许多工程师要求最高回流焊温度应低于225~230℃, 然而现在没有一种可行的方案来满足这种要求。

人们普遍认为合金回流焊温度越接近220℃效果越好, 能避免出现较高回流焊温度是最理想不过的, 因为这样能使元件的受损程度降到最低, 最大限度减小对特殊元件的要求, 同时还能将电路板变色和发生翘曲的程度降到最低, 并避免焊盘和导线过度氧化。

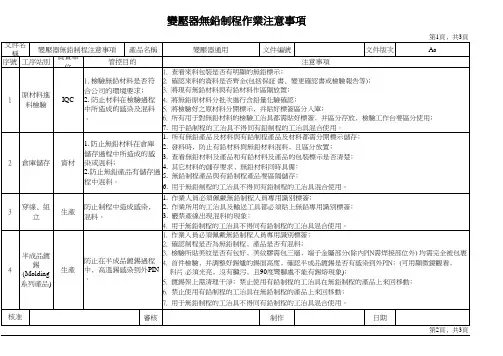

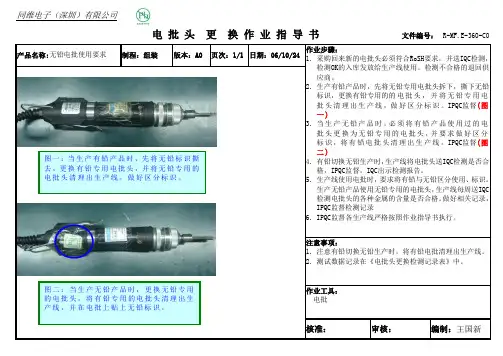

文件編號文件版次A 0審核制作日期變壓器無鉛制程作業注意事項1. 作業人員必須佩戴無鉛制程人員專用識別標簽﹔2. 確認制程是否為無鉛制程﹐產品是否有混料﹔3. 檢驗所貼美紋是否有包好﹐美紋膠需包三層﹐端子金屬部分(除內PIN需焊接部位外) 均需完全被包裹4. 首件檢驗﹐并調整好錫爐的錫面高度﹐確認半成品鍍錫是否有感染到外PIN﹔(可用顯微鏡觀看﹐倉庫儲存穿線﹑組立資材生產生產核准半成品鍍錫(Molding 系列產品)序號文件名稱原材料進料檢驗工序站別1234負責單位IQC變壓器無鉛制程注意事項管控目的變壓器通用1. 檢驗無鉛材料是否符合公司的環境要求﹔2. 防止材料在檢驗過程中所造成的感染及混料。

產品名稱注意事項1. 查看來料包裝是否有明顯的無鉛標示﹔2. 確認來料的資料是否齊全(包括保証 書﹑變更確認書或檢驗報告等)﹔1. 防止無鉛材料在倉庫儲存過程中所造成的感染或混料﹔2.防止無鉛產品有儲存過程中混料。

防止制程中造成感染﹐混料。

防止在半成品鍍錫過程中﹐高溫錫感染到外PIN 。

4. 將無鉛原材料分批次進行含鉛量化驗確認﹔5. 將檢驗好之原材料分開標示﹐并貼好標簽區分入庫﹔6. 所有用于對無鉛材料的檢驗工治具都需貼好標簽﹐并區分存放﹐檢驗工作台要區分使用﹔7. 用于鉛制程的工治具不得同有鉛制程的工治具混合使用。

3. 查看無鉛材料及產品和有鉛材料及產品的包裝標示是否清楚﹔4. 其它材料的儲存要求﹐無鉛材料同時具備﹔3. 將現有無鉛材料與有鉛材料作區隔放置﹔1. 所有無鉛產品及材料與有鉛制程產品及材料都需分開標示儲存﹔2. 發料時﹐防止有鉛材料與無鉛材料混料﹐且區分放置﹔ 料片 必須光亮﹐沒有臟污﹐且90度彎腳處不能有錫熔現象)﹔5. 鍍錫架上需清理干淨﹔禁止使用有鉛制程的工治具在無鉛制程的產品上來回移動﹔6. 禁止使用有鉛制程的工治具在無鉛制程的產品上來回移動﹔7. 用于無鉛制程的工治具不得同有鉛制程的工治具混合使用。

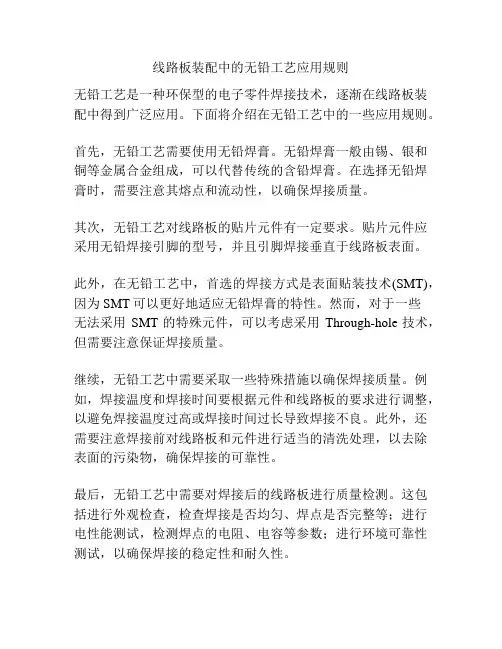

线路板装配中的无铅工艺应用规则无铅工艺是一种环保型的电子零件焊接技术,逐渐在线路板装配中得到广泛应用。

下面将介绍在无铅工艺中的一些应用规则。

首先,无铅工艺需要使用无铅焊膏。

无铅焊膏一般由锡、银和铜等金属合金组成,可以代替传统的含铅焊膏。

在选择无铅焊膏时,需要注意其熔点和流动性,以确保焊接质量。

其次,无铅工艺对线路板的贴片元件有一定要求。

贴片元件应采用无铅焊接引脚的型号,并且引脚焊接垂直于线路板表面。

此外,在无铅工艺中,首选的焊接方式是表面贴装技术(SMT),因为SMT可以更好地适应无铅焊膏的特性。

然而,对于一些无法采用SMT的特殊元件,可以考虑采用Through-hole技术,但需要注意保证焊接质量。

继续,无铅工艺中需要采取一些特殊措施以确保焊接质量。

例如,焊接温度和焊接时间要根据元件和线路板的要求进行调整,以避免焊接温度过高或焊接时间过长导致焊接不良。

此外,还需要注意焊接前对线路板和元件进行适当的清洗处理,以去除表面的污染物,确保焊接的可靠性。

最后,无铅工艺中需要对焊接后的线路板进行质量检测。

这包括进行外观检查,检查焊接是否均匀、焊点是否完整等;进行电性能测试,检测焊点的电阻、电容等参数;进行环境可靠性测试,以确保焊接的稳定性和耐久性。

总结起来,无铅工艺在线路板装配中的应用需要考虑选用无铅焊膏、合适的贴片元件、适当的焊接方式、调整焊接参数、进行清洗处理以及进行质量检测。

这些应用规则能够帮助我们实现环保电子装配,同时确保焊接的质量和稳定性。

随着环保意识的提高和全球环境保护政策的推动,无铅工艺在电子制造领域的应用逐渐成为主流。

无铅工艺相对于传统的含铅焊接工艺具有许多优势,比如环境友好、减少污染、提高焊接质量等。

因此,在线路板装配中,应用无铅工艺已经成为电子企业追求环保和高质量的重要举措。

首先,无铅工艺中的焊接材料是重要的考虑因素。

传统的含铅焊接工艺使用的是含有铅的焊锡合金,而无铅工艺需要使用无铅焊膏。

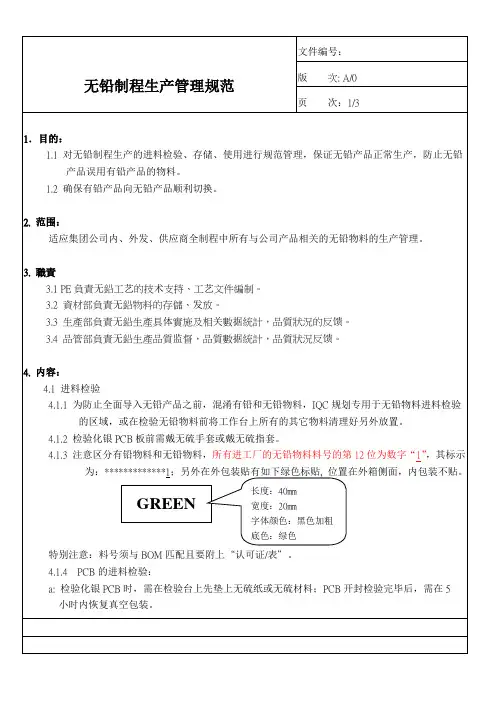

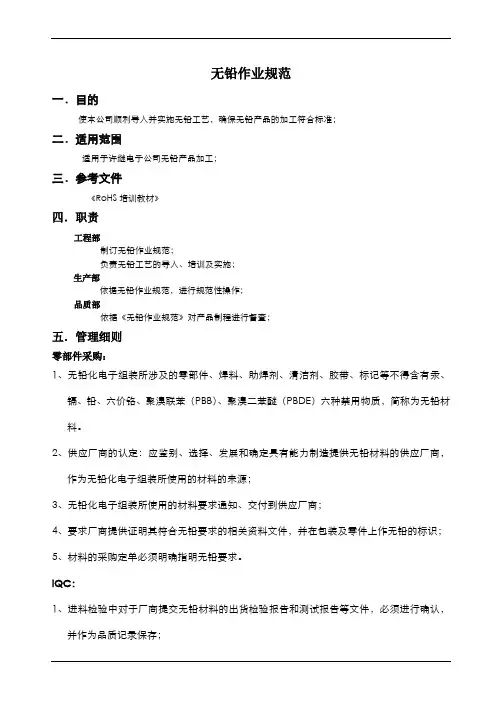

无铅作业规范一.目的使本公司顺利导入并实施无铅工艺,确保无铅产品的加工符合标准;二.适用范围适用于许继电子公司无铅产品加工;三.参考文件《RoHS培训教材》四.职责工程部制订无铅作业规范;负责无铅工艺的导入、培训及实施;生产部依据无铅作业规范,进行规范性操作;品质部依据《无铅作业规范》对产品制程进行督查;五.管理细则零部件采购:1、无铅化电子组装所涉及的零部件、焊料、助焊剂、清洁剂、胶带、标记等不得含有汞、镉、铅、六价铬、聚溴联苯(PBB)、聚溴二苯醚(PBDE)六种禁用物质,简称为无铅材料。

2、供应厂商的认定:应鉴别、选择、发展和确定具有能力制造提供无铅材料的供应厂商,作为无铅化电子组装所使用的材料的来源;3、无铅化电子组装所使用的材料要求通知、交付到供应厂商;4、要求厂商提供证明其符合无铅要求的相关资料文件,并在包装及零件上作无铅的标识;5、材料的采购定单必须明确指明无铅要求。

IQC:1、进料检验中对于厂商提交无铅材料的出货检验报告和测试报告等文件,必须进行确认,并作为品质记录保存;2、对于无铅材料和有铅材料必须予以严格区分,不可以混杂放置;3、检验完成后,必须对合格材料贴上合格标签或无铅标签。

员工规定:1、参与无铅生产人员必须经过相关培训,否则不能参与无铅生产;2、参与无铅生产人员所戴的防静电手套必须保持洁净;3、无铅生产人员与有铅生产人员不得交叉作业。

无铅相关文件规定:1、无铅产品所使用的图纸(使用绿色封面)、作业指导书、流程图必须有无铅标识。

辅料存放及使用规定:1、无铅焊膏应单独存放并作明显的无铅标识;2、无铅物料应单独存放并作明显的无铅标识;3、生产无铅产品使用的网板应单独存放(使用无铅网板专用存放柜);4、清洗网板或无铅线路板使用的脱脂棉、无纺布、无纺纸不能与有铅清洗混用。

本公司的标签如下:无铅清洗规定:1、无铅PCB清洗区应与有铅PCB清洗区分离并作明显的无铅标识;2、无铅PCB清洗使用的毛刷与有铅PCB清洗使用的毛刷分离并作明显的无铅标识;3、无铅PCB清洗后应单独放置不能与有铅PCB混放;4、无铅印刷区应独立并作明显的无铅标识。

文件編號文件版次A0制作﹕日期﹕ 轉換器無鉛制程作業注意事項倉庫儲存貼片﹑穿線24負責單位IQC 3核准﹕半成品焊接文件名稱原材料進料檢驗工序站別1管控目的序號產品名稱注意事項1.查看來料包裝是否有明顯的無鉛標示﹔2.確認來料的資料是否齊全(包括保証 書﹑變更確認書或檢驗報告等)﹔1. 檢驗無鉛材料是否符合公司的環境要求﹔2. 防止材料在檢驗過程中所造成的感染及混料。

3.將現有無鉛材料與有鉛材料作區隔放置﹔4.將無鉛原材料分批次進行含鉛量化驗確認﹔5.將檢驗好之原材料分開標示﹐并貼好標簽區分入庫﹔6.所有用于對無鉛材料的檢驗工治具都需貼好標簽﹐并區分存放﹐檢驗工作台要區分使用﹔7.用于無鉛制程的工治具不得同有鉛制程的工治具混合使用。

1. 防止無鉛材料在倉庫儲存過程中所造成的感染或混料﹔2.防止無鉛產品在儲存過程中混料。

防止在半成品焊接過程中﹐人員及工制具的感染。

生產資材生產防止制程中造成感染﹐混料。

2.發料時﹐防止有鉛材料與無鉛材料混料﹐且區分放置﹔4.用于無鉛制程的工治具不得同有鉛制程的工治具混合使用。

4.焊接時烙鐵的溫度嚴格按照SOP 規格作業。

5.無鉛制程產品與有鉛制程產品要區隔儲存﹔2.作業所用的工治具及輸送工具都必須貼上無鉛專用識別標簽﹔3.查看無鉛材料及產品和有鉛材料及產品的包裝標示是否清楚﹔4.其它材料的儲存要求﹐無鉛材料同時具備﹔1.作業人員必須佩戴無鉛制程人員專用識別標簽﹔第1頁﹐共3頁3.嚴禁產線出現混料的現象﹔1.作業人員必須佩戴無鉛制程人員專用識別標簽﹔2.確認制程是否為無鉛制程﹐產品是否有混料﹔3.半成品進行端PIN 焊接時﹐需根據現實情況采取必要措施確寶端PIN 不受到感染。

審核﹕6.用于無鉛制程的工治具不得同有鉛制程的工治具混合使用。

1.所有無鉛產品及材料與有鉛制程產品及材料都需分開標示儲存﹔第2頁﹐共3頁文件編號文件版次A0制作﹕日期﹕4.烘烤時采用無鉛制程專用烤箱作業﹐不得與有鉛制程產品混合使用烤箱。

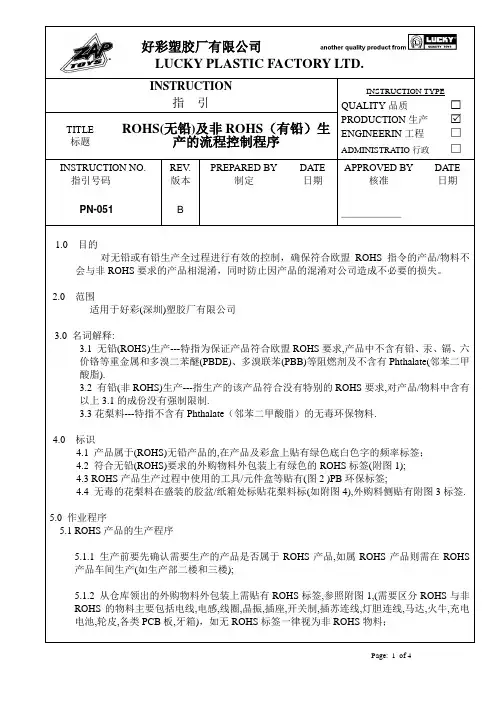

好彩塑胶厂有限公司LUCKY PLASTIC FACTORY LTD.INSTRUCTION指引INSTRUCTION TYPE QUALITY品质TITLE 标题ROHS(无铅)及非ROHS(有铅)生产的流程控制程序PRODUCTION生产ENGINEERIN工程□ADMINISTRATIO行政□INSTRUCTION NO.指引号码PN-051 REV.版本BPREPARED BY制定_____________DATE日期______APPROVED BY核准______DATE日期______1.0 目的对无铅或有铅生产全过程进行有效的控制,确保符合欧盟ROHS指令的产品/物料不会与非ROHS要求的产品相混淆,同时防止因产品的混淆对公司造成不必要的损失。

2.0 范围适用于好彩(深圳)塑胶厂有限公司3.0 名词解释:3.1 无铅(ROHS)生产---特指为保证产品符合欧盟ROHS要求,产品中不含有铅、汞、镉、六价铬等重金属和多溴二苯醚(PBDE)、多溴联苯(PBB)等阻燃剂及不含有Phthalate(邻苯二甲酸脂).3.2 有铅(非ROHS)生产---指生产的该产品符合没有特别的ROHS要求,对产品/物料中含有以上3.1的成份没有强制限制.3.3花梨料---特指不含有Phthalate(邻苯二甲酸脂)的无毒环保物料.4.0 标识4.1 产品属于(ROHS)无铅产品的,在产品及彩盒上贴有绿色底白色字的频率标签;4.2 符合无铅(ROHS)要求的外购物料外包装上有绿色的ROHS标签(附图1);4.3 ROHS产品生产过程中使用的工具/元件盒等贴有(图2 )PB环保标签;4.4 无毒的花梨料在盛装的胶盆/纸箱处标贴花梨料标(如附图4),外购料侧贴有附图3标签.5.0 作业程序5.1 ROHS产品的生产程序5.1.1 生产前要先确认需要生产的产品是否属于ROHS产品,如属ROHS产品则需在ROHS产品车间生产(如生产部二楼和三楼);5.1.2 从仓库领出的外购物料外包装上需贴有ROHS标签,参照附图1,(需要区分ROHS与非ROHS的物料主要包括电线,电感,线圈,晶振,插座,开关制,插苏连线,灯胆连线,马达,火牛,充电电池,轮皮,各类PCB板,牙箱),如无ROHS标签一律视为非ROHS物料;。

工 位:1作业内容: 插件使用工具:镊子、静电手环工 时:8秒页 次:1/11拟 订:元件名称元件规格位置用量制 程:无铅文件编号:HQCJ0012核 准:操作内容:1.作业前请核对所发的物料是否与实物相符,留意物料的规格和种类。

2.佩戴静电手环作业,并查找自己要插装的位置。

3.在作业过程中,对已经成形好的元件要轻拿轻放,以免对元件和电路 PCB 板造成损伤,插装的元件尽量平贴PCB 板。

4.对有极性的元件要注意元件的极性方向,千万不要插反向。

5.作业的标准时间一般一个件插装为1.5-2秒时间,对插装元件作业要求是先内后外,先低后高,先小后大进行作业。

6.插装好的首板要经过品质确认后,方能继续生产。

7.插装好过波峰的板,先过5片板经技术确认后才能继续作业。

8.生产完成后,清理好台面,退掉剩余的物料。

产品型号:日期:10-06-05产品型号:工 位:2作业内容:插件使用工具:镊子、静电手环工 时:8秒页 次:2/11拟 订:元件名称元件规格位置用量制 程:无铅文件编号:HQCJ0012核 准:操作内容:1.作业前请核对所发的物料是否与实物相符,留意物料的规格和种类。

2.佩戴静电手环作业,并查找自己要插装的位置。

3.在作业过程中,对已经成形好的元件要轻拿轻放,以免对元件和电路PCB板造成损伤,插装的元件尽量平贴PCB板。

4.对有极性的元件要注意元件的极性方向,千万不要插反向。

5.作业的标准时间一般一个件插装为1.5-2秒时间,对插装元件作业要求是先内后外,先低后高,先小后大进行作业。

6.插装好的首板要经过品质确认后,方能继续生产。

7.插装好过波峰的板,先过5片板经技术确认后才能继续作业。

8.生产完成后,清理好台面,退掉剩余的物料。

工 位:3作业内容: 插件使用工具:镊子、静电手环工 时:8秒页 次:3/11拟 订:元件名称元件规格位置用量制 程:无铅文件编号:HQCJ0012核 准:操作内容:1.作业前请核对所发的物料是否与实物相符,留意物料的规格和种类。

產品無鉛制程注意事項一﹑作業要求﹕1.材料的儲存﹐無鉛材料與有鉛材料必須作好標示區分儲存﹐避免材料在儲存過程中相互接觸而產生感染﹔2.無鉛制程要采用專人專線作業﹐在作業過程中并用“LF”作標示﹐表示為無鉛制程作業﹔3.采用無鉛制程作業的產品要與現生產的有鉛制程產品作完全的區隔﹐避免兩種不同制程的產品相互接觸而感染﹔4.在生產作業過程中所使用的工治具﹑設備﹑膠盆等要進行徹底的區分﹐不能混合使用﹐并做好無鉛標示以便區分。

避免兩種不同制程的產品通過其它路徑相互感染﹔5.本次無鉛制程的導入試作﹐目的是針對產品的外PIN無鉛化﹐固在作業過程中要特別注意的是在端子焊接后的品質管控。

6.產品端子焊接后的擺放整齊﹐不可重疊堆放。

7.半成品檢修指定使用無鉛錫絲﹐焊接烙鐵頭應指定使用全新的并作好標示區分。

二﹑制程作業條件﹕1.半成品端子焊接前的工序與現時生產作業方法相同﹐不作方法變更﹐但使用工治具應指定為無鉛專用。

2.端子焊接錫錫絲更改為無鉛材料﹐作業方法和焊接條件與現時作業條件方法一致﹐針對焊接烙鐵頭應指定使用全新的并作好標示區分。

3.半成品/成品清洗與現時生產作業方法相同。

4.印字作業要求同現生產的作業要求相同﹐但印字模具要使用新的﹐不能同有鉛產品的印字模具混合使用。

5.成品鍍錫使用錫棒為無鉛純錫﹐錫爐溫度設定為350±10℃﹐鍍錫時間為3±1秒﹐使用錫爐應從新申領全新的﹐并指定為專用和做好標示。

6.成品測試要求所使用的測試座的新的﹐不能同有鉛產品的測試座混合使用﹐避免造成交叉感染。

7.無鉛產品燒機針對使用以前舊燒機板的IC座須先使用酒精清干淨后﹐再進行燒機。

注﹕1.以上沒有提及的工序作業方法均與現時作業一致﹐但產品要注意區分2.在生產過程中﹐作業人員必須同有鉛制程作業人員作完全的區分﹐工作台面要用洒精進行擦清﹐制程作業要指定作業區域﹐并非無鉛作業人員不得接觸無鉛制程產品。

1.0目的为保持无铅波峰焊工艺过程的稳定,实行对缺陷的预防,检验无铅波峰焊制程是否符合产品的焊接质量要求,工艺及制程管控以此规程为依据。

2.0范围本公司使用的无铅波峰焊及无铅波峰焊(以下简称波峰焊)生产的所有产品。

3.0职责3.1PIE:负责工艺文件、日常保养文件的制定;对波峰焊生产过程中的异常问题提供技术支持;无铅锡炉焊锡杂质的含量检测报告分析及异常处理;3.2生产部:负责设备的申购、验收,监控无铅锡炉焊锡杂质的含量、送样检测成分;波峰焊操作人员按本规程要求对波峰焊制程进行监控,执行日常维护保养相关要求;3.3品管部:负责波峰焊生产过程中的稽核。

4.0内容4.1影响波峰焊接效果的主要因素(鱼骨图)元器件引线PCB温度条件助焊剂焊锡设计波峰焊接环境储存和搬运操作者4.2波峰焊相关工作参数设置和控制要求分发:B 参照﹕OP05 文件编号﹕4.2.1单板预热温度:单板预热温度指产品的实际温度,波峰焊预热温度设定值以获得合格波峰焊曲线时设定温度为准;4.2.2锡炉温度(无铅):锡炉温度控制在265±5℃,PCB上焊点温度的最低值必须≥235℃;4.2.3如客户或产品对温度曲线参数有单独规定和要求,应根据公司波峰焊设备的实际性能与客户协商确定的标准,以满足客户和产品的要求。

4.3波峰焊基本设置要求;4.3.1波峰类型:如无特别指定,均单独使用二波峰(平流波)进行焊接;4.3.2波峰高度:要求吃锡深度为PCB厚度的1/3~2/3;4.3.3运输速度:1400~1800mm/min;4.3.4夹送倾角:5~5.5度;4.3.5助焊剂喷雾压力:3~5Bar;4.3.6除以上参数设置标准范围外,如客户对其产品有特殊指定要求则由工程师在产品作业指导书上依其规定指明执行。

4.4温度曲线参数控制要求4.4.1PCB的焊接预热温度应在助焊剂厂家推荐的范围内(助焊剂参数资料);4.4.2预热区PCB板温度值为78~120℃(使用CST-2088助焊剂,如更换助焊剂,需参考助焊剂相关参数资料);4.4.3PCB零件面温度必须小于160℃;4.4.4预热区零件面板温的温升斜率每秒4℃以下;4.4.5120℃<Tg<170℃,Ta <120℃( Tg玻璃转换温度, Ta板预热温度);4.4.6浸锡时间:要求控制在3~5秒;4.4.7PCB在波峰焊出口处焊点温度在140℃以下。

文件編號文件版次A0制作﹕日期﹕無鉛制程作業注意事項倉庫儲存24負責單位IQC 3核准﹕半成品焊接貼片﹑穿線文件名稱原材料進料檢驗工序站別1無鉛制程注意事項管控目的序號產品名稱 1.查看來料包裝是否有明顯的無鉛標示﹔2.確認來料的資料是否齊全(包括保証 書﹑變更確認書或檢驗報告等)﹔1. 檢驗無鉛材料是否符合公司的環境要求﹔2. 防止材料在檢驗過程中所造成的感染及混料。

3.將現有無鉛材料與有鉛材料作區隔放置﹔4.將無鉛原材料分批次進行含鉛量化驗確認﹔5.將檢驗好之原材料分開標示﹐并貼好標簽區分入庫﹔6.所有用于對無鉛材料的檢驗工治具都需貼好標簽﹐并區分存放﹐檢驗工作台要區分使用﹔7.用于無鉛制程的工治具不得同有鉛制程的工治具混合使用。

防止在半成品焊接過程中﹐人員及工制具的感染。

生產資材生產防止制程中造成感染﹐混料。

2.發料時﹐防止有鉛材料與無鉛材料混料﹐且區分放置﹔4.用于無鉛制程的工治具不得同有鉛制程的工治具混合使用。

4.焊接時烙鐵的溫度嚴格按照SOP 規格作業。

5.無鉛制程產品與有鉛制程產品要區隔儲存﹔2.作業所用的工治具及輸送工具都必須貼上無鉛專用識別標簽﹔3.查看無鉛材料及產品和有鉛材料及產品的包裝標示是否清楚﹔第1頁﹐共3頁3.嚴禁產線出現混料的現象﹔1.作業人員必須佩戴無鉛制程人員專用識別標簽﹔2.確認制程是否為無鉛制程﹐產品是否有混料﹔3.半成品進行端PIN 焊接時﹐需根據現實情況采取必要措施確寶端PIN 不受到感染。

審核﹕1. 防止無鉛材料在倉庫儲存過程中所造成的感染或混料﹔2.防止無鉛產品在儲存過程中混料。

注意事項1.所有無鉛產品及材料與有鉛制程產品及材料都需分開標示儲存﹔4.其它材料的儲存要求﹐無鉛材料同時具備﹔6.用于無鉛制程的工治具不得同有鉛制程的工治具混合使用。

1.作業人員必須佩戴無鉛制程人員專用識別標簽﹔文件編號文件版次A0制作﹕日期﹕3.使用的所有工治具均為無鉛制程專用﹐且貼無鉛制程專用標簽區分存放﹔4.烘烤時采用無鉛制程專用烤箱作業﹐不得與有鉛制程產品混合使用烤箱。

1.0 目的:

此份文件被视为RD相关产品之无铅作业规范,针对现有锡铅制程产品即将转换无铅制程,与未来新产品开发与产品上所使用材料认证,均需通过此无铅作业标准与测试方法,以达到完全符合无铅化制程作业之品质保证与本公司对环境之承诺。

2.0 适用范围:本公司相关产品。

3.0 相关资料:产品限用物质(RoHS)管理规范

IPC/EIA/JEDEC J-STD-002B

IPC/EIA/JEDEC J-STD-033A

4.0 通则说明:

4.1 无铅产品使用之零件,材料及生产过程,要求不违反RoHS 未来相关指令。

4.2 无铅产品层次及相关要求如下:

使用于产品锡条,锡线,锡膏含铅量需800ppm 以下。

使用于产品上材料含铅量需800ppm 以下。

成品含铅量需800ppm 以下。

※本文所谓ppm 是指重量比,即1ppm=1mg/1kg。

4.3 后续新产品开发设计属于无铅制程,研发单位须依循无铅制程作业规范要求。

5.0 无铅焊锡合金:

5.1 无铅焊锡合金液态,熔解温度约217℃,必须在260℃时可用,因大多数电子零件能容忍的温度极限为

260℃,10s,避免零件和电路板焊接过程中损伤。

5.2 RD相关产品已经接受使用迴焊及手焊合金是:锡/银(3.0-4.0)/铜(0.5-0.9)。

5.3 所有焊接零件的端点,PIN 脚必须与合金相容,其过程详述于第7,8 章节焊接要求。

6.0 可接受焊接的完成表面:

6.1 零件于转移时期2005 年6 月1 日至2005 年9 月31 日的可接受焊接的表面的一般准则:

处于转移时期如果零件焊接表面已经被改变时这些零件必须符合一般锡铅制程及无铅制程锡/银

(3.0-4.0)/铜(0.5-0.9)之相容性。

6.2 零件已完全无铅化生产2005 年9 月1 日起的可接受焊接的表面的一般准则:

※锡铅镀层不被接受。

※此时不同的无铅镀层是开放讨论及评估。

7.0 DIP 零件焊接要求:

7.1 沾锡性测试是评估符合无铅零件本身焊材,端点,PIN 脚于浴锡作业中之沾锡性要求,检验方法如下:

浴锡温度:235±5℃,浴锡时间:3~5 秒。

浸锡部份最少有95%的面积为新锡层所覆盖。

7.2抗焊接热能力测试,是评估零件本身与印刷电路板组装时,所承受热冲击对零件的可靠度要求,检验

方法依作业方式区分如下:

浴锡:温度260 +5/-2 ℃,浸泡时间:10 +5/-0 秒,循环次数:2 次。

电烙铁:最高温度:380±10℃,使用电烙铁时间:最多5 秒,循环次数:2 次。

8.0 SMD 零件焊接要求:

焊接要求定义如下:

8.1 焊锡性测试曲线是描述印刷电路板迴焊曲线最低温度的要求,这曲线是用来评估零件端点,PIN 脚之

焊锡性要求。

8.2 抗焊接热能力曲线是描述印刷电路板迴焊曲线最高温度的要求,这曲线是评估零件的焊接在高温时所

承受热衝击对零件的可靠度要求。

8.3 对于焊锡性试验之无铅迴焊曲线要求:

此迴焊曲线被定义在这章节描述于相关产品之焊锡性品质要求最起码迴焊曲线,此温度量测标准为零件PIN 脚,当使用此曲线焊接时零件必须有足够的润湿及形成可靠的焊点品质。

焊锡性试验之迴焊曲线

参数标示规格

预热温升速率每秒上升不超过3℃

助焊剂润湿时间Tsoak 2-3分钟

超过217℃的时间t1 不超过30秒

尖锋温度T2 230(-0/+5℃)

处于尖锋温度的时间t2 10秒

降温速率每秒下降不超过6℃。