美国联合碳化物公司的膜分离制氮技术

- 格式:pdf

- 大小:182.84 KB

- 文档页数:5

温控仪氮气分析仪电流表电源指示工作指示暖风机取样压力取样调压取样流量计氮气切换阀空气PERMEA柏美亚Prism 普里森膜一、膜分离制氨概述:膜分离制氮机采用美国柏美亚(PERMEA)公司制造的普里森(PRISM)膜分离技术,可以从空气中分离并回收氮气,压缩空气作为原料气通入膜分离制氮机后,可以很快生产出合格的氮气,该机操作简便,维护工作量少,运行稳定可靠,近二十、三十年来,在世界上得到很快的发展,有人将膜技术的应用称为“第三次工业革命”膜技术在为人类带来巨大的利益。

二、典型用途2.1 冶金和金属工业粉末冶金烧结过程的保护气,光亮退火,淬火加热渗氮共渗,软氮化,氮基气氮垫处理的氮源,复合吹氮炼钢,炼钢转炉密封,连铸、连轧,钢材退火保护气氮等。

2.2 化学和石油化工业吹洗容器,管道和隔离室。

合成纤维纺线,设备防腐催化剂再生,石油分馏,氮肥原料,触煤保护轮胎的生产等。

2.3电子工业大规模集成电路,彩色与黑白显像管,电视机与收录机零部件制造半导体和电器用气体,电子元件生产和激光打孔的氮基气象。

2.4食品工业食品包装用的气体,酒、啤酒、果汁贮存与清除,粮油食品、茶叶、中草药的常温贮藏及抑制害早虫,水果、蔬菜在适宜温度下的长期保鲜等。

三、膜分离制氮机工作原理3.1膜制氮机原理。

两种或两种以上的所体混合物通过氮分子膜时,由于各种气体在膜中的溶解度种扩散系数的差异,导致不同气体在膜中相对渗透率有所不同。

根据这一特性,可将气体分为“快气”和“慢气”。

当混合气体在驱动力-膜两则压差的作用下,渗透速率相对较快的气体如水、二氧化碳等渗透膜后,在膜渗透侧被富集,而渗透速度相对慢的气体如氮气、一氧化碳、氩气等则在三带留侧被富集,从而达到混合气体分离之目的。

当以加压净化为气源时,氮气等惰性气体被富集成高纯度供生产使用,由渗透侧排空的为富氧空气H2O,CO2,O2,Ar N2 CD “快”相对之渗透速率“慢”。

3.2膜分离制氮机气体流程图3.3压缩气源:氮气分离器尽量采用独立的氢源即空压机。

![PSA制氮用碳分子筛简介[1]](https://uimg.taocdn.com/ee2fbbb00975f46526d3e112.webp)

PSA制氮用碳分子筛简介关键字:PSA制氮,碳分子筛二十世纪五十年代,伴随着工业革命的大潮,碳材料的应用越来越广泛,其中活性碳的应用领域扩展最快,从最初的过滤杂质逐渐发展到分离不同组份。

与此同时,随着技术的进步,人类对物质的加工能力也越来越强,在这种情况下,碳分子筛应运而生。

六十年代,碳分子筛在美国最先制造成功并很快推广应用,最初,碳分子筛是被用作从空气中分离氧气的吸附剂,后来逐渐应用在制取氮气的装置上。

到了七十年代未、八十年代初,世界各国对氮气的需求量不断增加,而变压吸附制氮技术也逐渐成熟起来,进一步推动了碳分子筛制造技术的发展。

到了一九八二年,美国和日本的氮气产量相继超过了氧气,此时,变压吸附制取的氮气已经占氮气总产量的18%左右,由于变压吸附制氮所占的市场份额越来越大,世界各主要工业国家都投入了资金研发变压吸附用碳分子筛,其中,美国、日本、德国在技术上处于领先地位。

一直到今天,世界上主要的碳分子筛生产厂家也还是分布在这些国家。

比较著名的有美国的Calgon 公司、普莱克斯公司;日本的岩谷公司、武田公司;德国的BF公司等。

其中,美系分子筛在国内所占市场份额很小,德系和日系分子筛厂家在国内都有代理公司,因而所占市场份额也是最大的。

碳分子筛的原料为椰子壳、煤炭、树脂等,第一步先经加工后粉化,然后与基料揉合,基料主要是增加强度,防止破碎粉化的材料;第二步是活化造孔,在600~1000℃温度下通入活化剂,常用的活化剂有水蒸气、二氧化碳、氧气以及它们的混合气。

它们与较为活泼的无定型碳原子进行热化学反应,以扩大比表面积逐步形成孔洞活化造孔时间从10~60min不等;第三步为孔结构调节,利用化学物质的蒸气:下面以一粒分子筛为例,简单了解一下它的内部的孔结构:在分子筛吸附杂质气体时,大孔和中孔只起到通道的作用,将被吸附的分子运送到微孔和亚微孔中,微孔和亚微孔才是真正起吸附作用的容积。

我们知道,利用碳分子筛变压吸附制氮是靠范德华力来分离氧气和氮气的,因此,分子筛的比表面积越大,孔径分布越均匀,并且微孔或亚微孔数量越多,吸附量就越大;同时,如果孔径能尽量小,范德华力场重叠,对低浓度物质也有更好的分离作用。

膜空分制氮系统包含以下主要设备:1)空压机为制氮装置提供足够气源,空压机排气压力和排气量以膜组件的工况要求为依据。

2)空气预处理空气预处理是为了除去压缩空气中的油和水份以及大于0.1μm 的尘颗粒,减轻后续膜组件的负担。

空气预处理包括除油过滤和空气干燥二个功能。

3)膜分离装置膜分离装置的功能是将压缩空气精过滤后,经膜装置分离成氮气和富氧。

氮气达到品质要求后进入缓冲罐备用。

未达标气体从放空口排出。

膜分离过程的富氧废气通过富氧排放口排出。

4)氮气缓冲罐缓冲罐用于氮气的暂时存储和气体缓冲。

5)氮气监控系统氮气监控系统用于控制膜空分制氮装置,提供膜空分制氮装置人机操作界面、运行数据显示、报警显示等功能。

主要功能包括:一键装置启停、空压机启停、温度调节、压力调节、氮气纯度检测、氮气存储/放空转换控制、温度参数调整、压力参数调整、报警显示等。

1)、PSA制氮与传统制氮法相比,它具有工艺流程简单、自动化程度高、产气快(15~30分钟)、能耗低,产品纯度可在较大范围内根据用户需要进行调节,操作维护方便、运行成本较低、装置适应性较强等特点2)、以空气为原料,在一定压力条件下,利用氧和氮等不同性质的气体在膜中具有不同的渗透速率来使氧和氮分离叫膜分离法。

和其它制氮设备相比它具有结构更为简单、体积更小、无切换阀门、维护量更少、产气更快(≤3分钟)、增容方便等优点,它特别适宜于氮气纯度≤98%的中、小型氮气用户,有最佳功能价格比。

而氮气纯度在98%以上时,它与相同规格的PSA制氮机相比价格要高出15%以上。

中空纤维制氮机无切换阀门等运动部件,分离过程无相变,所以运行平稳无噪音、故障率低、可靠性好、能耗小。

根据GB/T 7392-1998(集装箱的技术要求和实验方法)气密试验,对只开设一个箱门的保温集装箱,其漏气率按标准状态计,不应超过10m3/h,每增设一个箱门(如侧开门)的漏气率允许增加5m3/h。

我们假设集装箱开设2个箱门,则其漏气率为15m3/h。

膜分离和碳分子筛制氮-概述说明以及解释1.引言1.1 概述膜分离和碳分子筛制氮是当前广泛应用于气体分离领域的两种重要技术。

膜分离是通过选择性通透性较好的膜材料,利用分子间的差异使不同组分通过膜材料时产生浓度差,从而实现组分的分离。

而碳分子筛制氮则是利用碳分子筛对空气中的氧气和氮气进行分离,通过选择性吸附氧气而使氮气得以纯化。

膜分离技术具有具有分离效率高、操作简单、设备体积小等优势。

它广泛应用于气体分离、水处理、制备纯净气体等领域。

膜分离的原理基于物质分子的有效扩散和溶解透过性,通过选择合适的膜材料和适宜的工艺条件,可以实现不同气体组分的分离纯化。

碳分子筛制氮则是一种利用碳分子筛材料对气体进行选择性吸附分离的技术。

碳分子筛是由均匀的碳纳米管和孔隙结构组成的材料。

它具有较高的表面积和丰富的微孔结构,使得其能够选择性吸附氧气而排除氮气。

通过调节工艺条件和碳分子筛材料的特性,可以实现对气体的高效纯化。

本文将重点探讨膜分离和碳分子筛制氮的原理和应用。

首先介绍膜分离技术的基本原理和常见的应用领域,然后深入分析碳分子筛制氮的性质和制氮机理。

通过对两种技术的比较和分析,可以为气体分离领域的研究和应用提供参考和指导。

1.2 文章结构文章结构是指文章的布局和组织方式。

本文分为引言、正文和结论三个部分。

引言部分主要概述了文章的背景和研究的目的。

通过对膜分离和碳分子筛制氮的介绍,引发读者的兴趣,并明确了本文的研究目的。

正文部分分为两个主要部分:膜分离和碳分子筛制氮。

其中,膜分离部分首先介绍了膜分离的原理,即利用不同物质在膜上的传输速率差异实现分离的方法。

接着,列举了膜分离的应用领域,如饮用水处理、气体分离等。

此部分的目的是详细介绍膜分离技术的基本原理和实际应用。

碳分子筛制氮部分首先介绍了碳分子筛的性质,包括高比表面积、孔径可调等特点。

然后,阐述了碳分子筛制氮的机理,即通过选择性吸附氮气分子实现氮气的分离提纯。

此部分的目的是介绍碳分子筛在氮气制备中的应用原理和机制。

膜分离器空分制氮膜分离器是一种利用膜的选择性渗透性分离技术。

它通过在不同物质之间形成膜层,利用膜的渗透性选择性,将混合物中的不同组分分离出来。

膜分离器广泛应用于空分和制氮等领域。

在空分领域,膜分离器被用于将空气中的氧气和氮气分离出来,实现制取高纯度氮气的目的。

空气中含有大约78%的氮气和21%的氧气,而空分技术可以将它们有效地分离出来。

膜分离器作为空分技术的一种重要手段,具有结构简单、操作方便、能耗低等优点,被广泛应用于工业生产中。

膜分离器实现空分的原理是利用不同气体在膜上的渗透性差异。

膜的材料通常采用聚合物膜、无机陶瓷膜或金属膜等。

在膜分离器中,通常有两个膜层,空气流经膜层时,由于氧气分子在膜上的渗透性大于氮气分子,所以氧气会通过膜层而进入另一侧,而氮气则被截留在膜层一侧,从而实现了氧气和氮气的分离。

膜分离器在制氮领域也得到了广泛应用。

在很多工业生产过程中,需要高纯度的氮气。

传统的制氮方法主要有吸附法、膜分离法和化学法等。

而膜分离器由于具有结构简单、运行成本低等优点,被越来越多地应用于制氮过程中。

制氮过程中,空气首先通过压缩机增压,然后经过空气预处理设备进行净化处理,去除空气中的尘埃、油脂和水分等杂质。

接下来,空气进入膜分离器,通过膜层的渗透作用,将其中的氧气和其他杂质分离出来,得到高纯度的氮气。

最后,氮气经过冷却和净化处理后,可以用于各种工业生产过程中。

膜分离器在空分和制氮中的应用具有很大的优势。

首先,相比传统的吸附法和化学法,膜分离器的结构更加简单,操作更加方便,不需要使用吸附剂或添加化学药剂,减少了工艺流程和设备投资。

其次,膜分离器的能耗较低,运行成本更加经济。

此外,膜分离器还具有较高的分离效率和稳定性,可以实现连续稳定的气体分离。

然而,膜分离器也存在一些挑战和限制。

首先,膜分离器对气体中的杂质敏感,特别是对于油脂和水分的敏感性较高,需要进行预处理。

其次,膜分离器的分离效果受到温度、压力和气体组成等因素的影响,需要进行参数的优化和控制。

膜制氮技术及在油田的应用西梅卡亚洲气体系统成都有限公司销售总监 汪治平1前言工业化革命以来, 氧、氮的供应一直依赖于深冷空分技术,该技术耗电量大,启停不方便,生产成本高,生产建设周期长而且设备固定不能移动。

经过各国的科研人员不懈的努力在20世纪后期,常温气体分离技术(膜分离和变压吸附)有了长足发展,其中膜分离技术由于其技术更先进, 特别为油田行业带来了全新的氮气应用。

目前在油气行业膜分离制氮的应用包含:1)气体钻井;2)石油三采;3)油/气管道吹扫。

膜在大自然中,特别是在生物体内的存在是广为人知的,早在1748年人类就发现了渗透现象---水会自发的扩散穿过猪膀胱而进入到酒精中。

膜分离制气技术真正在工业上开始应用开始于20世纪70年代,得于化学工业的发展,新材料的不断涌现。

1979年Monsanto 开发了用于H2/CO2气体分离的膜, 紧接着, 美国陶氏(Dow )化学公司经过多年的专心致力与氮气膜的研究,开发出高分子材料的中空纤维均质氮气膜(Generon 膜);在90年代美国捷能(Generon )公司研发出高压(2.4MPa ),高纯度(≥99.5%),高分离效率(57%)的氮气膜;引领了氮气膜技术的发展,迎来了膜分离技术的黄金发展期。

目前, 制氮膜技术主要掌扼在美国人手中, 其品牌为: 捷能(Generon )、普里森(Prism )、麦道(Medal ); 其它还有日本的羽布(Ube ); 荷兰的(Parker )。

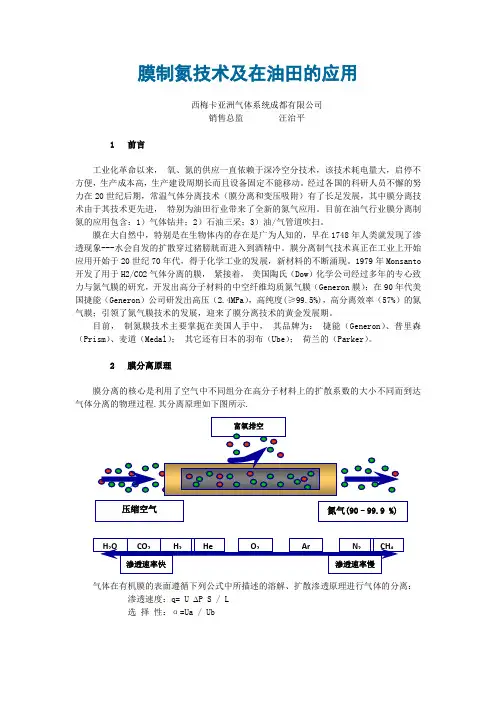

2 膜分离原理膜分离的核心是利用了空气中不同组分在高分子材料上的扩散系数的大小不同而到达气体分离的物理过程.其分离原理如下图所示.气体在有机膜的表面遵循下列公式中所描述的溶解、扩散渗透原理进行气体的分离: 渗透速度:q= U ∆P S / L选 择 性:α=Ua / Ub公式中:S —膜面积;L —膜厚度;U —渗透系数;α—分离因数(系数); ∆P —压差;q —渗透速度Ua Ub —混合气体中不同组份的渗透系数可以看出: 膜制氮的好坏和膜的材料(决定了渗透系数即扩散系数), 膜的壁厚, 运行时的压力等有关。

PSA制氮机

名词解释

PSA全称:Pressure Swing Adsorption,中文意思为:变压吸附。

PSA是一种新的气体分离技术,自60年代末70年代初在国外已经得到迅速的发展,其原理是利用分子筛对不同气体分子“吸附”性能的差异而将气体混合物分开,它是以空气为原料,利用一种高效能、高选择的固体吸附剂对氮和氧的选择性吸附的性能把空气中的氮和氧分离出来。

工艺概述

目前在制氮、制氧领域内使用较多的是碳分子筛和沸石分子筛。

分子筛对氧和氮的分离作用主要是基于这两种气体在分子筛表面的扩散速率不同,碳分子筛是一种兼具活性炭和分子筛某些特性的碳基吸附剂。

碳分子筛具有很小微孔组成,孔径分布在0. 3nm ~ 1nm之间。

较小直径的气体(氧气)扩散较快,较多进入分子筛固相,这样气相中就可以得到氮的富集成分。

一段时间后,分子筛对氧的吸附达到平衡,根据碳分子筛在不同压力下对吸附气体的吸附量不同的特性,降低压力使碳分子筛解除对氧的吸附,这一过程称为再生。

变压吸附法通常使用两塔并联,交替进行加压吸附和解压再生,从而获得连续的氮气流。

作用范围

以空气为原料,以碳分子筛作为吸附剂,运用变压吸附原理,利用碳分子筛对氧和氮的选择性吸附而使氮和氧分离的方法,通称PSA制氮。

此法是七十年代迅速发展起来的一种新的制氮技术。

与传统制氮法相比,它具有工艺流程简单、自动化程度高、产气快(15~30分钟)、能耗低,产品纯度可在较大范围内根据用户需要进行调节,操作维护方便、运行成本较低、装置适应性较强等特点,故在1000Nm3/h以下制氮设备中颇具竞争力,越来越得到中、小型氮气用户的欢迎,PSA制氮已成为中、小型氮气用户的首选方法。

Virent能源公司BioForming工艺获美国总统绿色化学挑战奖14AAN细CES石INFI油NEP化ETR工OCH进EMIC展ALS第l0卷第7期ADV.一'一SynthesisofPropyleneCarbonatefromUreaand1,2一PropyleneGlycoloverMetalCarbonates ZhangBirongWuDongfangZhouJiancheng (SchoolofChemistryandChemicalEngineering,SoutheastUniversity,Nanjing211189) AbstractCatalyticactivitiesofaseriesofmetalcarbonatesandmixedcarbonatesinthesynthe sisofpropylenecarbonate(PC)fromureaand1,2一propyleneglycolwereinvestigated.Itshowedthatamongsingle—componentcarbonates,leadcarbonategavethehighestcatalyticperformance,followedbyzi nccarbonate.andthatamongmixedcarbonatesthecatalystwithmolarratioofPbtoZn3:1ledtot hemostex—eellentcatalyticactivity.Furthermore,itwasconcludedfromoptimizationexperimentsthatt heoptimalreactionconditionswereasfollows:therefluxtime2hours,themolarratioof1,2一propyleneglycoltourea5.O:1,thedosageofthecatalyst1.8%andtherefluxtemperature160℃.resultinginaPCyieldof98.9 0%.KeyWordsureaalcoholysis,propylenecarbonate,metalcarbonate,orthogonalexperiment o●o●o●o●?●?》●o●o●o●o●?》●o●o●o●o●o●?争●o●o●o●o●o ●o●o●o●o●o●o●o●?=>●o●o●o●0●o●o●o●o●o●o●o●o●<>?o0Virent能源公司BioForming工艺获美国总统绿色化学挑战奖2009美国总统绿色化学挑战奖一共5项,Virent能源系统公司生产生物烃类燃料的BioForming工艺获得其中一项殊荣.该公司的BioForming工艺为水基,催化方法,可从植物的糖类,淀粉或纤维素制取汽油,柴油或喷气燃料,该工艺仅需要很少量的外部能源.Virent能源公司的BioForming工艺组合了专有的水相重整(APR)技术与石油炼制中常规的催化加工技术,如催化加氢处理和催化缩合工艺,包括ZSM一5酸缩合,碱催化缩合,酸催化脱水和烷基化,可产生与现石油炼制范围相同的烃类分子.该工艺首先将水溶性碳水化合物催化加氢处理;然后在水相重整(APR)过程中将得到的糖醇类与水藉助于专有的多相金属催化剂,生成氢气和化学品中间体;最后,用多种催化途径之一进行加工,将这些化学品转化为汽油,柴油或喷气燃料组分.这一技术也产出烷烃燃料气体和其他化学品.与常规的石油炼油厂一样,BioForming工艺平台中,这些过程步骤中的每一个都可被优化和改进,构成生产所需烃类产品的特定模式.例如,汽油产品可采用沸石(ZSM一5)基工艺来生产,喷气燃料和柴油可采用碱催化的缩合途径来生产,高辛烷值燃料可采用脱水/低聚途径来生产.与发酵法不同,Virent能源公司的工艺可采用混合糖类物流,多糖类和从纤维素生物质衍生的C和C糖类.该技术需要很少的能量供人,并且可用完全可再生材料.Virent能源公司生产的能量密集的生物燃料可从水中自然地分离出来,为此,该工艺无需其他技术需用能量密集的蒸馏去分离和收集生物燃料.从Virent能源公司的工艺得到的烃类生物燃料与石油产品可以互换使用,在组成,性能和功能方面均能与之匹配.它们可在现用的发动机,燃料泵和管道中操作.初步分析表明,Virent能源公司的BioForming工艺在原油价格6O美元/桶时,经济上完全可与石油基燃料相竞争. BioForming3-艺可加快使用非食品植物糖类来替代石油作为能源,因此可降低对化石烃类的依赖,也可最大限度地减少对全球水和食品供应的影响.由该工艺衍生的燃料与乙醇相比,单位热值的生产成本要低20%~30%.BioForming工艺平台已接近商业化.2008年起,Virent能源公司已生产出超过4OL的生物汽油,用于发动机试验,并开始建设其第一个1万加仑/年的中型装置来生产生物汽油.2008年,壳牌公司也与Virent能源公司建立了联盟.Greencarcongress,2009—06—23。

2021年.第2期-77-八面来风Grandpuots炼厂转变为零原油平台。

莱普索尔将在2021-2025年间投资183亿欧元(其中55亿欧元用于低碳和可再生能源业务),加速公司能源转型,到2050年实现二氧化碳净零排放。

莱普索尔目标是在2025年减少12%的二氧化碳排放,2030年减少25%,2040年减少50%。

道达尔对Grandpuits的工业再利用投资将超过5亿欧元,将该炼厂转化为生产生物塑料和生物燃料,并用于塑料的化学回收。

该炼厂将于2021年第一季度停产,储存的石油产品将于2023年清仓,改建工作将于2024年完成。

届时,将由道达尔和Corbion的合资企业Total Corbion PLA建造一套10万吨/年的聚乳酸生物塑料(PLA)装置,并于2024年运营,这将是欧洲第一家PLA制造工厂。

PLA完全由糖生产,具有可生物降解和可回收的特点,其市场正以每年15%的速度迅速增长,可应用于薄膜包装和刚性包装市场,以及众多工业领域。

该装置将是法国第一套化学回收装置,道达尔和英国合作伙伴塑料能源分别持有60%和40%的股份。

该装置将利用热解将废弃塑料转化为Tacoil 液体,作为生产聚合物的原料。

该装置将帮助道达尔实现2030年由30%回收材料生产聚合物的目标。

生物炼厂也将于2024年投入使用,主要生产可持续航空燃料,也可以动物脂肪、废弃食用油和植物油为原料生产高达5万吨/年的可再生石脑油。

道达尔此前已将La Mede炼厂改造为生物炼厂,还将建造一座绿色制氢工厂,满足La Mede生产生物燃料的需求。

李宝荣 摘译低成本二氧化碳膜捕集技术将进行工程规模放大美国燃气技术研究院(GTI)和俄亥俄州立大学将共同承担一个工程规模的碳捕集系统的设计和测试,该项目在怀俄明州综合测试中心对燃煤烟气进行测试。

俄亥俄州立大学研究团队开发的二氧化碳选择膜,由一层非挥发性的、含氨基的化合物覆盖在纳米多孔聚合物载体上组成。

国外尿素主要生产技术进展概述目前,全球具有竞争力的尿素生产技术主要有:荷兰斯塔米卡邦公司的CO2气提工艺,意大利斯纳姆公司的NH3气提工艺,日本东洋公司的ACES工艺,意大利蒙特爱迪生公司的等压双气提工艺(简称IDR法)和美国UTI公司的MEC热循环工艺。

一、CO2气提工艺1.主要技术特点:①流程简单:由于合成工段气提效率很高,减小了下游工序的复杂程度,是目前惟一工业化、只有单一低压回收工序的尿素生产工艺,操作方便、投资小、可靠性强、运转率高、维修费用低;②高压圈工艺优化组合:操作压力为l3.6MPa、氨/碳比为1∶2.95、合成温度180~183℃、冷凝温度为167℃、气提温度190℃、气提效率为80%以上,这些参数都比较温和,采用25-22-2 CrNiMo材料即可达到材质耐腐蚀性的要求,设备制造和维修费用低;③电耗低:因为操作压力低,因而高压氨泵、高压甲铵泵的功耗也低。

由于气提效率高且没有中压回收工段,没有单独的液氨需循环回收,甲铵液的循环量也少,因而进一步降低了循环氨、甲铵所必须的功耗;④采用池式冷凝器:池式冷凝器作为初级反应器使合成塔的体积减少了约50%、尿素框架的高度为76m左右;⑤安全系数高:在脱氢转化器中,通过钝化燃烧除去原料CO2中的H2、CO等可燃性气体,使高压和低压放空气均处于爆炸范围之外,工艺装置安全性高;⑥污染小:工艺冷凝液经水解解析后,不仅降低了氨损失,也消除了对环境的污染。

2.技术进展2000+TM超优工艺:斯塔米卡邦公司为降低投资成本,进行技术改进,最有代表性的是尿素2000+TM超优工艺,其主要优点:①采用了新型高效的塔盘,新塔盘上设有气体分布系统的液体上升管,以使塔盘上气相和液相混合均匀,可消除常规塔盘上存在沟流和返混的现象;②卧式池式冷凝器取代原立式池式冷凝器,并且具有浸没U型管束;③进一步降低了尿素主框架的高度:通过采用新型高效塔盘、卧式池式冷凝器、减少合成塔的容积和降低塔的高度、增设借液氨为动力的高压氨喷射器等方法,主框架的高度由原76m 降到38.5m;④增设CO2脱H2装置,使CO2气中H2体积分数由0.5%降到0.005%以下。

膜分离制氮技术原理及特点

膜分离制氮技术是以空气为原料,根据空气中的氮气和氧气在膜两侧压差作用下,在膜中的溶解度和扩散系数不同,导致渗透率较快的水蒸气、氧气等一些气体先透过膜,成为富氧气体,而渗透率较慢的氮气则滞留富集,成为干燥的富氮气体,达到氧氮分离的目的。

一、技术支持:

1、氮气回收率高、能耗低、且无油。

2、设备操作简单,没有移动部件和经常切换启闭的阀门,保证系统长期稳定运行。

3、设备扩容功能强:通过增加膜组件可扩大用户的产氮能力。

4、膜分离出的氮气具有很宽的温度适应范围,常压露点可达-70℃。

5、直接制取99.5%纯度的氮气,配置纯化装置可获得99.9995%的高纯氮。

6、设备结构紧凑,占地空间少。

并且可随时移动。

二、工艺流程简述

空压机提供的压缩空气进入空气缓冲罐,再进入多级过滤器,包含活性碳过滤器---除去空气中的颗粒、油、水。

洁净的空气进入膜进行氧氮分离,产生的氮气进入到用户用气工段。

三、反应原理

膜分离制氮设备是利用一种高分子聚合纤维材料作为分离单元,当空气在一定压力下通过膜纤维管,由于空气各组分在膜管中的溶解速度和扩散速度不同,易渗透的氧气,氦气,二氧化碳,水蒸汽等气体组分则先渗透扩散过膜纤维毛细管,而渗透速度较慢的氮气则滞留富集,成为产品氮气输出。

专利名称:一种改进的生产干燥的高纯氮气的方法和设备专利类型:发明专利

发明人:奥斯卡·威廉·哈斯,拉维·普拉萨德,詹姆斯·斯莫拉列克

申请号:CN90104397.4

申请日:19900511

公开号:CN1047266A

公开日:

19901128

专利内容由知识产权出版社提供

摘要:在一个干燥器薄膜系统中对送入一个变压吸附系统的潮湿原料气,或由上述变压吸附系统产生的高纯氮气进行干燥,上述干燥器薄膜系统最好以逆流流动模式进行工作,通过用冲洗气体对薄膜渗透侧进行冲洗而增强了干燥效果,由上述变压吸附系统排出的废气或一部分干燥的高纯氮产品气体则作为冲洗气体。

申请人:联合碳化工业气体技术公司

地址:美国康涅狄格州

国籍:US

代理机构:中国专利代理有限公司

代理人:卢新华

更多信息请下载全文后查看。

专利名称:改进的气体分离渗透膜

专利类型:发明专利

发明人:本杰文·比克逊,詹姆斯·爱德华·米勒,乔伊斯·卡茨·纳尔逊

申请号:CN88106374.6

申请日:19880729

公开号:CN1031191A

公开日:

19890222

专利内容由知识产权出版社提供

摘要:采用在非对称支撑层上沉淀一个分离层的方法 制得复合膜。

其分离层的选择性,对于要进行的某一 气体分离来说。

等于或大于非对称支撑层材料的选 择性。

支撑层按要求先制备成不是非对称型的,然后 在分离层沉淀之前或以后,在无溶胀条件下将其暴露 在接近支撑层材料玻璃化转变温度的高温下,使其改 变结构而产生非对称型,并增加其抗压实性和破坏压 力。

从而方便地获得了有重复性的理想性能,增加了 该处理过的支撑层和由此制得的复合膜在用于气体 分离时的重复性和可靠性。

申请人:联合碳化公司

地址:美国康涅狄格州

国籍:US

代理机构:中国专利代理有限公司

代理人:卢新华

更多信息请下载全文后查看。