功能主检具介绍(UCF)

- 格式:ppt

- 大小:2.34 MB

- 文档页数:5

汽车车身冲压件尺寸工程尺寸质量接收和监控在进行产品的尺寸设计时,对于每个尺寸特性在后期调试阶段的分布都是按照正态分布进行预测的,这个预测是基于产品制造能力和过程控制能力同时达到要求的基础上的。

对于产品尺寸符合性,采用公差即IT进行定义,即在IT范围为尺寸特性合格。

对于产品制造的过程控制能力,一般采用Cp和Cpk进行评价及约束。

一、Cp、CpkCp用来衡量生产过程,通过生产加工在假定分布均值没有偏离中心的情况下,是否有能力获得其投资所预期的产品特性参数。

Cp定义为公差带IT除以生产过程的总体变差Dp,即Cp= IT/Dp = (USL-LSL)/DpCpk不仅用来评价某一过程通过生产加工,获得满足规定公差要求的产品特性参数的能力,而且能够根据生产分布均值的位置m及生产过程的总体变差Dp,评估生产产品超差的风险,它考虑了可能存在的中心偏移量。

Ca用来衡量“实际平均值”与“规格中心值”的一致性,反映的是实际分布的均值与规格中心的偏离程度。

Ca 定义为尺寸分布均值m与规格中心C的差值(m-C)的绝对值与规格宽度一半IT/2的比值,即Ca= (m-C)/(IT/2)Cpk 定义为均值与公差极限之间的最小距离min(USL-m,m-LSL)与规格宽度一半IT/2的比值。

Cpk= min(USL-m,m-LSL)/(IT/2)等同于另一公式Cpk=Cp*(1-|Ca|)二、对过程控制能力的指标要求对于过程能力指数Cp的要求当Cp < 1,过程变差大于公差范围不可接受当 Cp = 1 时,过程有产生不合格品的风险,且不能再遭受任何中心偏离Cp越大,产生超差尺寸的风险越小,对中心偏移带来的超差防范能力也就越强。

对于考虑中心偏移的过程能力指数Cpk的要求如果 Cpk < 1,过程的变差大于公差或其偏差不可接受Cpk = 0 表明均值位于公差上限或下限Cpk 为负值表明过程的均值位于公差上下限之外当 Cpk = 1,过程有生产不合格品的风险,且不允许有任何偏离均值中心发生。

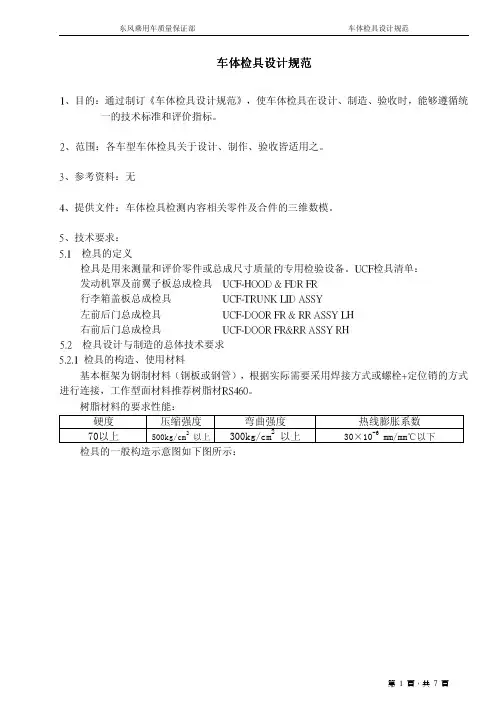

东风乘用车质量保证部车体检具设计规范车体检具设计规范1、目的:通过制订《车体检具设计规范》,使车体检具在设计、制造、验收时,能够遵循统 一的技术标准和评价指标。

2、范围:各车型车体检具关于设计、制作、验收皆适用之。

3、参考资料:无 4、提供文件:车体检具检测内容相关零件及合件的三维数模。

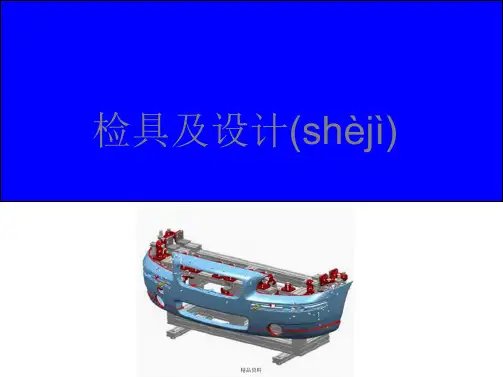

5、技术要求: 5.1 检具的定义 检具是用来测量和评价零件或总成尺寸质量的专用检验设备。

UCF检具清单: 发动机罩及前翼子板总成检具 行李箱盖板总成检具 左前后门总成检具 右前后门总成检具 UCF-HOOD & FDR FR UCF-TRUNK LID ASSY UCF-DOOR FR & RR ASSY LH UCF-DOOR FR&RR ASSY RH5.2 检具设计与制造的总体技术要求 5.2.1 检具的构造、使用材料 基本框架为钢制材料(钢板或钢管),根据实际需要采用焊接方式或螺栓+定位销的方式 进行连接,工作型面材料推荐树脂材RS460。

树脂材料的要求性能:硬度 压缩强度 弯曲强度 2 70以上 500kg/cm 以上 300kg/cm2 以上 检具的一般构造示意图如下图所示:热线膨胀系数30×10-6 mm/mm℃以下第 1 頁,共 7 頁东风乘用车质量保证部车体检具设计规范5.2.2 检具精度的保证期:检具应在7年内保证使用精度;检具的防锈处理:在要求涂装的部 位进行油漆防锈,其余铁质部位需涂抹防锈油;耐磨损部位硬度:在定位、铰链等耐磨损部 位要求材质硬度在HRC35以上。

5.2.3 检具的一般制造精度 公差 (单位:mm) 底板平面度 底板平行度: HINGE面、基准面平行度、垂直度: HINGE面、基准面平面度 基准孔位置: 基准孔之间相对位置误差: 定位孔位置度 定位孔销位置 定位孔间距 基准面、支承面 曲线测量面 零件外轮廓测量面(齐平面)或线 零件形状功能测量面(3mm间隙面) 所有的造型面(非测量面) 检验销孔位置 划线孔位置: 划线孔直径: 0.05 0.1/1000 0.05/1000 0.30 ±0.05 0.03 ±0.15 ±0.1 ±0.2以内 ±0.10 ±0.15 ±0.1 ±0.1 ±0.2 ±0.1 ±0.15 ±0.2第 2 頁,共 7 頁东风乘用车质量保证部车体检具设计规范一般精度参见下图所示:5.3 UCF检具的夹紧器松开后,制件放入、取出操作方便;夹紧器底座位置合适,检具夹紧 点位置参照工艺相应夹具的夹紧点位置,其偏差不大于±5。

工业技术科技创新导报 Science and Technology Innovation Herald691 CUBING结构概述1.1 概述车身主检具C U B I N G 是一个高度模块化检具,可根据需要自由设计或匹配检查项,所有模块和零部件均可自由拆换。

目前较常见的分类为整车式和分体式结构;其中整车式结构可以实现钣金件,内、外饰件等的安装匹配检测;而分体式采用局部钣金件,内、外饰件匹配检测。

可大幅度降低加工制作成本(常运用在年度车型开发阶段)。

1.2 结构分类:1.2.1 整车式(UCF)整车式(U C F)包括:车身主量具部分(B M G )和零件主量具部分(P M G )。

车身主量具(B M G)一般包括:车体、引擎盖焊接总成B M G 、翼子板、前门焊接总成、后门焊接总成、尾门焊接总成等;零件主量具部分(P M G)一般包括:外饰部分(P M G)和内饰部分—车体安装部分(P M G)。

其中,外饰部分包括前组合灯具总成、前保险杠总成、后保险杠总成、后组合灯总成、尾饰灯总成、前挡风玻璃总成、后窗玻璃总成、前罩铰链总成、前后车门铰链、尾门铰链总成、尾门饰板本体总成和油箱盖锁舌。

内饰部分—— 车体安装部分(P M G)一般包括转向支撑,A 立柱内饰板,前门槛装饰件,B 立柱上内饰板,C 立柱上内饰板,前门内饰板总成,尾门左右内饰盖板,后门槛装饰件总成和背门槛装饰件总成。

1.2.2 分体式分体式(也可称U C F)结构包含整体式内单项的部分组合,例如:前脸UCF,后脸UCF。

2 CUBING设计考虑因素2.1 设计资料C U B I N G 设计主要依据是产品3D 数模、D T S图纸、G D &T信息及整车测点图。

整车式U C F 上所有B M G 、P M G 间的间隙值、高差值按照D T S 图纸设计;D T S 图纸上未体现的配合面按照带G D &T 信息的产品3D 数模设计。

东风乘用车质量保证部车体检具设计规范车体检具设计规范1、目的:通过制订《车体检具设计规范》,使车体检具在设计、制造、验收时,能够遵循统 一的技术标准和评价指标。

2、范围:各车型车体检具关于设计、制作、验收皆适用之。

3、参考资料:无 4、提供文件:车体检具检测内容相关零件及合件的三维数模。

5、技术要求: 5.1 检具的定义 检具是用来测量和评价零件或总成尺寸质量的专用检验设备。

UCF检具清单: 发动机罩及前翼子板总成检具 行李箱盖板总成检具 左前后门总成检具 右前后门总成检具 UCF-HOOD & FDR FR UCF-TRUNK LID ASSY UCF-DOOR FR & RR ASSY LH UCF-DOOR FR&RR ASSY RH5.2 检具设计与制造的总体技术要求 5.2.1 检具的构造、使用材料 基本框架为钢制材料(钢板或钢管),根据实际需要采用焊接方式或螺栓+定位销的方式 进行连接,工作型面材料推荐树脂材RS460。

树脂材料的要求性能:硬度 压缩强度 弯曲强度 2 70以上 500kg/cm 以上 300kg/cm2 以上 检具的一般构造示意图如下图所示:热线膨胀系数30×10-6 mm/mm℃以下第 1 頁,共 7 頁东风乘用车质量保证部车体检具设计规范5.2.2 检具精度的保证期:检具应在7年内保证使用精度;检具的防锈处理:在要求涂装的部 位进行油漆防锈,其余铁质部位需涂抹防锈油;耐磨损部位硬度:在定位、铰链等耐磨损部 位要求材质硬度在HRC35以上。

5.2.3 检具的一般制造精度 公差 (单位:mm) 底板平面度 底板平行度: HINGE面、基准面平行度、垂直度: HINGE面、基准面平面度 基准孔位置: 基准孔之间相对位置误差: 定位孔位置度 定位孔销位置 定位孔间距 基准面、支承面 曲线测量面 零件外轮廓测量面(齐平面)或线 零件形状功能测量面(3mm间隙面) 所有的造型面(非测量面) 检验销孔位置 划线孔位置: 划线孔直径: 0.05 0.1/1000 0.05/1000 0.30 ±0.05 0.03 ±0.15 ±0.1 ±0.2以内 ±0.10 ±0.15 ±0.1 ±0.1 ±0.2 ±0.1 ±0.15 ±0.2第 2 頁,共 7 頁东风乘用车质量保证部车体检具设计规范一般精度参见下图所示:5.3 UCF检具的夹紧器松开后,制件放入、取出操作方便;夹紧器底座位置合适,检具夹紧 点位置参照工艺相应夹具的夹紧点位置,其偏差不大于±5。

1. 目的通过制订《检具(测量支架)技术要求》,使检具(测量支架)在规划、设计与制造、验收与使用时,能够遵循统一的技术标准和评价指标。

2.适用范围本技术要求适用于车身检具及对零件型面尺寸或装配尺寸与车身坐标系统有关联的内外饰件的检具。

3. 责任***负责本技术要求的编制、维护、升级及分发等工作。

***零件供应商负责本技术要求在检具(测量支架)规划、设计、制造、验收和使用过程中的贯彻和执行。

***负责本技术要求在检具(测量支架)验收和使用过程中的贯彻和执行。

正文检具是车身装配件单件或总成件(如:冲压件和焊接总成件)等在线快速检测检验夹具的简称,与其它文件中提到的样架具有相同意义。

检具是一种按特定要求专门设计、制造的检测工具。

检具的形面必须根据零件的CAD数据铣削加工,能体现零件的外形参数,对零件进行定性检测。

对于零件上的某些极重要的功能性尺寸,还能利用检具进行数值检测。

检具还应具有测量支架的功能,但是当检具在线检测功能与测量支架功能不能同时满足时,应首先满足检具的在线检测功能。

检具主要按需要检测下列特性:1.1关键产品特性;1.2特性线;1.3功能孔;1.4装焊过程容易发生较大变形的区域;1.5检测车身内外饰整体尺寸及装配效果。

在产品开发过程在检具上检查零件的匹配效果,校正原设计缺陷和不足,进行设计数模更改的依据;这是目前较先进的设计和质量控制理念,可以大大缩短产品开发周期,保证产品质量,向零件的零公差靠近。

2检具的类型:依据被检测件的需求不同,检具分为:零部件检具、总成检具、组装检具、白车身综合检具、内/外装综合检具。

零部件检具:为了开发白车身、整车相关的部件,保证冲压成型部件或注塑件的品质而使用(冲压单件、车窗玻璃、装饰条);总成检具:用于检查和测量零部件在焊装或组装后的尺寸及外形,以方便了解和调整问题。

通过定期检查,保证组装零件的质量(地板总成、保险杠总成、前组合灯总成、前门总成检具)。

组装检具:用于检验白车身的开口部位尺寸及外形;制造一个与装配件的图纸一致的检具,在白车身上装配找出车体问题并修正(前风挡装配检具、车灯装配检具)。

汽车冲压生产线操作工高级习题库(附答案)一、单选题(共88题,每题1分,共88分)1.( ),则焊后产生的焊接变形最大。

A、加热时,焊件能自由膨胀;冷却时,焊件能自由收缩B、加热时,焊件不能自由膨胀胀;冷却时,焊件能自由收缩C、加热时,焊件不能完全自由膨胀;冷却时,焊件不能完全自由收缩答案: B正确答案:B2.焊接夹具的地位和所起的作用是提高产量、提高质量良好的经济效果和(. )。

A、可有可无B、浪费资源C、改善了劳动条件正确答案:C3.更换车地板进行连接时,( )的方法是错误的。

A、不能切割座椅安全带的固定位置B、搭接部位用塞焊焊接C、后部地板搭接在前板下正确答案:C4.顾客满意指的是:( )。

A、顾客对产品要求已得到满足B、顾客对其要求已被疲满足的程度的感受C、顾客对其要求已满足其需求正确答案:B5.使用二氧化碳灭火器时,人应站在( )。

A、下风位B、无一定位置C、上风位正确答案:C6.为了减小分流对焊接质量的影响,车身焊接件上焊点间距(小尺寸零件除外)一般为( )A、30-40mmB、50-60mmC、20-30mmD、40-50mm正确答案:B7.缺陷对焊接接头危害性最严重( )。

A、夹渣B、氢致裂纹C、气孔D、夹钨正确答案:B8.车刀尖角高于工作轴线,车外圆时工作会产生( )。

A、加工面母线不直B、圆度产生误差C、加工面粗正确答案:C9.下列情况改变时,须重新进行工艺评定的是( )。

A、CO2 气体保护焊变为手工电弧焊B、焊丝直径Ф3.2 变为Ф4.0C、熔透焊改为非熔透焊D、平焊变为立焊正确答案:C10.承受动载荷的焊接接头,其焊缝余高值应为()。

A、趋于零B、1~2mmC、1~3mmD、2~3mm正确答案:A11.当发现有人触电时,首先应( )。

A、用手将触电者拉起B、迅速脱离电源C、立即进入人工呼吸抢救正确答案:B12.车身防腐蚀用的重体密封剂适用于宽度为( ) mm接缝的密封。