焊接工艺学习与影响因素

- 格式:ppt

- 大小:3.64 MB

- 文档页数:3

焊接工作总结:全面分析工作难点及解决方案仅供参考一、工作总结在过去的几个月里,我作为一名焊接工,已经积累了一些宝贵的工作经验。

在这段时间里,我遇到了各种各样的难点问题,但通过不断地学习与实践,终于取得了一定的成果。

下面,我将全面分析焊接工作的难点,并提出了一些解决方案。

二、工作难点1.焊接技术不够熟练焊接是一项需要技巧和经验的工作。

对于新手来说,需要不断地练习才能熟练掌握。

在开始焊接之前,我经看过一些理论知识和视频教程,但当我亲自动手时,才发现自己的技术不够熟练。

在焊接不同的物品时,我还需要根据不同的材质和形状来调整焊接温度和压力,这是一项有挑战性的任务。

2.焊接材料的选择在焊接过程中,选择合适的焊接材料非常重要。

根据焊接材料的不同,焊接时需要不同的气体或药剂。

如果将不同的焊接材料和药混合使用,可能会出现危险情况。

因此,必须了解每种焊接材料的性质和使用方法,才能进行安全和有效的焊接。

3.焊接地点和条件焊接的地点和条件也对焊接质量产生影响。

同样的焊接工艺,在不同的环境下会有不同的效果。

例如,在空气中焊接与在氮气中焊接会有不同的结果。

此外,焊接的地点也会影响焊接的效果。

如果焊接的点存在影响焊接的杂质和气流,则会影响焊接的效果和质量。

三、解决方案为了解决上述问题,我采取了以下一些解决方案:1.不断地学习和练习在进行焊接之前,我先学习焊接理论知识和视频教程。

在焊接实践中,我不断地进行练习,以提高自己的技能和熟练度。

这样做的结果是,我渐渐地掌握了焊接技术,并能够灵活地进行调整和操作。

2.着重了解焊接材料为了选择合适的焊接材料,我研究了每种材料的性质和使用方法。

我还结合实际工作情况,通过试错法确定了最适合我的焊接材料和药剂。

这样,我才能更加安全、有效地完成焊接工作。

3.统筹考虑焊接地点和条件在选择焊接地点和条件时,我会先考虑安全因素和对工作质量的影响。

例如,在外部环境波动较大的情况下,我会选择在室内进行焊接工作。

管对接焊接质量影响因素摘要:钢管在铁路客车框架制造过程中作为基础结构而使用,其主要承载悬挂件安装座等的焊接连接,也用作附加气室而使用。

钢管连接焊缝主要包括管管对接焊缝和管板对接焊缝,其作为转向架主要承载一般均需要进行探伤建议。

本文分析了影响钢管焊接质量的因素,阐述了改进措施。

关键词:管对接;影响因素;质量引言从影响焊接质量因素分析入手,对管焊接质量控制措施以及铸钢件焊接返修措进行分析。

1 影响焊接质量主要因素影响焊接质量主要因素有:(1)环境因素。

焊接工作通常在室外露天进行,必然受到外界自然条件,如温度、湿度、风力及雨雪天气的影响,在其它因素一定的情况下,有可能单纯因环境因素造成焊接质量问题。

(2)机器设备因素。

焊接设备性能的稳定性与可靠性对焊接质量会产生一定影响,特别是结构复杂、机械化、自动化高的设备。

(3)工艺方法因素。

焊接质量工艺方法因素影响主要表现为:一方面是工艺制订的合理性;另一方面是执行工艺的严肃性。

(4)操作人员因素。

焊接工作的操作人员主要就是焊工及焊接设备的操作人员。

各种不同的焊接方法对焊工的依赖程度不同。

如果焊工不遵守焊接工艺规程,操作技能差等都可能影响焊接质量。

2 管焊接质量控制分析(1)焊接前的质量控制1)焊接材料的质量控制。

钢管及焊材到达现场,现场材料员按要求检查核对材料的名称、规格、型号、数量和质量证明等资料是否相符,经检验合格的材料、现场材料员负责进行入库,并对其登记上账。

材料的储存应符合相关规定,露天存放的钢材应做好防护措施。

碱性焊条在使用前应按工艺要求进行烘干,通常为加热到350-400℃,保温1-2小时。

2)焊接环境的控制。

施焊环境要有适宜的温度、湿度、风速,才能保证所施焊的焊缝组织获得良好的外观成形与内在质量,具有符合要求的机械性能与工艺性能。

以达到下影响因素时不得施焊:第一、当焊件表面潮湿或在下雨、下雪相对温度超过80%以上,且无良好的应对措施时。

第二、焊接时的风速超过所选用焊接方法的相应规定值:手工电弧焊、埋弧焊:8m/s、氩弧焊、二氧化碳气体保护焊:2m/s。

几种焊接方法的特点与影响因素焊接是一种常用的工艺,用于将金属或非金属材料连接在一起。

不同的焊接方法有不同的特点和影响因素。

下面将分别介绍几种常见的焊接方法及其特点和影响因素。

1.电弧焊接电弧焊接是使用电弧作为能量源,通过熔化母材和填充材料来连接工件的方法。

其特点如下:-高温高能量:电弧温度可达数千度,能提供足够的热量,适用于大多数金属的焊接。

-焊接速度快:熔化和凝固速度快,适用于大规模生产。

-适用性广泛:可以焊接各种金属和合金,包括铜、铝、钢等。

-焊接质量易受焊工技术水平的影响:焊工技术和经验对焊接质量有较大影响。

2.氩弧焊接氩弧焊接是一种使用惰性气体(如氩气)作为保护气体的电弧焊接方法,其特点如下:-保护性好:氩气可以防止焊缝被大气中的氧气、氮气等污染,保证焊缝质量。

-焊接速度较慢:氩弧焊接有较高的熔化温度,凝固速度较慢。

-适用于焊接细小部件:适用于焊接细小部件和高要求的焊接工件,如电子元器件焊接等。

3.气体焊接气体焊接是利用气体燃烧产生的高温,使金属熔化和连接的焊接方法,包括氧乙炔焊、氧煤气焊等。

其特点如下:-焊接温度高:气体焊接可以提供高达数千摄氏度的熔化温度。

-熔化热源容易调节:可以通过调节气体流量和氧燃料比例来调节焊接温度。

-适用于金属材料的焊接:适用于焊接铜、铝、铁等各种金属。

4.焊接电阻加热焊接电阻加热是利用电阻加热的效应来实现焊接的方法。

其特点如下:-局部加热:焊接电阻加热可以实现对焊接区域的局部加热,减少材料变形。

-适用于高温金属焊接:焊接电阻加热适用于高温金属的焊接,如钢铁等。

-需要电源:焊接电阻加热需要电源支持,不适用于没有电源的工作环境。

焊接方法的影响因素包括以下几个方面:1.材料性质:不同的材料具有不同的熔点和焊接性能,焊接方法的选择应根据材料的性质来确定。

2.焊件形状和尺寸:焊件的形状和尺寸决定了焊接方法的可行性,一些特殊形状的焊接需要采用特殊的焊接方法。

3.焊接质量要求:不同的焊接方法对焊接质量要求不同,有些焊接方法可以实现高质量的焊缝,而有些焊接方法则适用于对焊缝质量要求不高的场合。

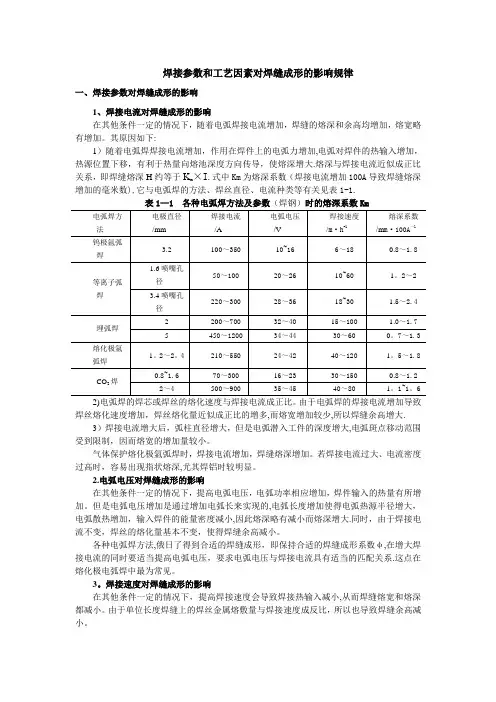

焊接参数和工艺因素对焊缝成形的影响规律一、焊接参数对焊缝成形的影响1、焊接电流对焊缝成形的影响在其他条件一定的情况下,随着电弧焊接电流增加,焊缝的熔深和余高均增加,熔宽略有增加。

其原因如下:1)随着电弧焊焊接电流增加,作用在焊件上的电弧力增加,电弧对焊件的热输入增加,热源位置下移,有利于热量向熔池深度方向传导,使熔深增大。

熔深与焊接电流近似成正比关系,即焊缝熔深H约等于K m×I。

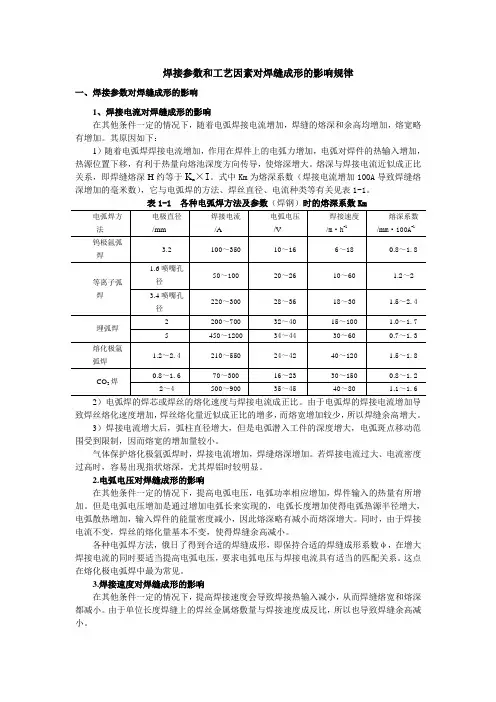

式中Km为熔深系数(焊接电流增加100A导致焊缝熔深增加的毫米数),它与电弧焊的方法、焊丝直径、电流种类等有关见表1-1。

2)电弧焊的焊芯或焊丝的熔化速度与焊接电流成正比。

由于电弧焊的焊接电流增加导致焊丝熔化速度增加,焊丝熔化量近似成正比的增多,而熔宽增加较少,所以焊缝余高增大。

3)焊接电流增大后,弧柱直径增大,但是电弧潜入工件的深度增大,电弧斑点移动范围受到限制,因而熔宽的增加量较小。

气体保护熔化极氩弧焊时,焊接电流增加,焊缝熔深增加。

若焊接电流过大、电流密度过高时,容易出现指状熔深,尤其焊铝时较明显。

2.电弧电压对焊缝成形的影响在其他条件一定的情况下,提高电弧电压,电弧功率相应增加,焊件输入的热量有所增加。

但是电弧电压增加是通过增加电弧长来实现的,电弧长度增加使得电弧热源半径增大,电弧散热增加,输入焊件的能量密度减小,因此熔深略有减小而熔深增大。

同时,由于焊接电流不变,焊丝的熔化量基本不变,使得焊缝余高减小。

各种电弧焊方法,俄日了得到合适的焊缝成形,即保持合适的焊缝成形系数φ,在增大焊接电流的同时要适当提高电弧电压,要求电弧电压与焊接电流具有适当的匹配关系。

这点在熔化极电弧焊中最为常见。

3.焊接速度对焊缝成形的影响在其他条件一定的情况下,提高焊接速度会导致焊接热输入减小,从而焊缝熔宽和熔深都减小。

由于单位长度焊缝上的焊丝金属熔敷量与焊接速度成反比,所以也导致焊缝余高减小。

焊接速度是评价焊接生产率的一项重要指标,为了提高焊接生产率,应该提高焊接速度。

焊接应力和变形影响因素分析焊接应力和变形是焊接过程中不可避免的问题,对于焊接工艺和焊接接头的质量有着重要的影响。

本文将从焊接应力和变形的定义和影响因素入手,分析其对焊接质量的影响,并提出几种常用的控制焊接应力和变形的方法。

焊接应力是指焊接过程中产生的应力,包括热应力和残余应力。

热应力是由于焊接过程中产生的温度差引起的,而残余应力是由于焊缝冷却后产生的体积变化不一致引起的。

焊接变形指的是焊接过程中工件的形状发生改变。

焊接应力和变形的主要影响因素包括焊接材料的热膨胀系数、焊接过程中的热输入、焊接接头的几何形状和尺寸、焊接顺序等。

焊接材料的热膨胀系数是影响焊接应力和变形的重要因素之一。

不同材料的热膨胀系数不同,当焊接材料之间存在温度差时,就会产生应力。

一般来说,焊接接头的应力和变形与焊材的热膨胀系数成正比,因此在设计焊接接头时要考虑到材料的热膨胀系数,以减小应力和变形的产生。

焊接过程中的热输入也是影响焊接应力和变形的重要因素之一。

在焊接过程中,热输入的大小直接影响到焊接接头的温度分布和热量分布。

当热输入较大时,焊接接头受热均匀,产生的应力和变形较小;而当热输入较小时,焊接接头受热不均匀,可能产生较大的应力和变形。

因此,合理控制焊接过程中的热输入是减小焊接应力和变形的关键。

焊接接头的几何形状和尺寸也会影响焊接应力和变形的产生。

一般来说,焊接接头的表面积越大,焊接应力和变形越大。

因此,设计焊接接头时应考虑到减小焊接接头的表面积,以减少焊接应力和变形的产生。

焊接的顺序也会对焊接应力和变形产生影响。

一般来说,焊接时应从中心向两端均匀进行,避免集中焊接导致应力集中和变形集中。

此外,还应根据焊接接头的形状和特点,确定合适的焊接顺序,以减小应力和变形的产生。

为了控制焊接应力和变形,常用的方法包括预应力焊接、焊接变形补偿和焊接过程监测与控制等。

预应力焊接是通过给焊接材料施加预应力来减小焊接应力和变形的方法。

焊接变形补偿是通过在设计焊接结构时采用特殊形状和尺寸,以使其在焊接后的变形能够补偿焊接应力和变形。

影响焊接应力和焊接变形的因素及控制措施摘要:本文主要探讨了电站管道焊接过程中常见的焊接变形和焊接应力产生的主要因素,以及焊接变形和焊接应力的控制措施,希望对以后的焊接工作有一些帮助。

关键词:焊接变形,焊接应力,热循环,焊接工艺,控制目前火力发电朝着大容量机组发展,来满足日益增长的用电需求和达到节能减排的重要目标。

而在火电建设事业中,焊接技术成了一个关键的课题。

在施工过程中,由于焊接产生的焊接变形和残余应力,严重影响着工程的质量、安装进度和使用性能。

增大了电厂运行的安全隐患。

因而,急需分析其产生的原因,并积极采用合理的方法予以控制。

焊接过程实际上是在焊件局部区域加热后又冷却凝固的热循环过程,由于不均匀的温度场,导致焊件不均匀的膨胀和收缩,从而使焊件内部产生焊接应力并引起焊接变形。

焊接应力与变形对接头的性能有着较大影响,使得焊件强度、韧性下降。

因此将对焊接变形产生原因及其影响因素进行分析,针对不同的焊接施工过程特点,采取不同的措施进行处理,以达到降低或消除焊接变形的目的。

1、影响焊接变形的因素及控制措施1.1焊缝截面积的影响焊缝截面积越大,冷却时收缩引起的塑性变形量越大,焊缝面积对纵向,横向的影响趋势是一致的,而且是主要的影响。

因此,在壁厚相同时,坡口尺寸越大,收缩变形越大。

1.2焊接热输入的影响一般情况下,热输入大时,加热的高温区范围大,冷却速度慢,使接头塑性变形区增大。

1.3焊接方法和焊接工艺参数的影响不同焊接方法引起的收缩量也不同。

当焊件的厚度相同时,单层焊的纵向收缩比多层焊收缩大,这是因为多层焊时,先焊焊道冷却后阻止了后焊焊道的收缩。

焊接工艺参数的影响主要为线能量。

一般规律是,随着线能量的增加,压缩塑性变形区扩大,因而收缩量增大。

1.4接头形式的影响在焊接热输入、焊缝截面积、焊接方法等因素条件相同时,不同的接头形式对纵向、横向变形量有不同的影响。

在电站管道焊接中,接头形式一般是对接接头并且是单面焊双面成型。

焊接参数和工艺因素对焊缝成形的影响规律一、焊接参数对焊缝成形的影响1、焊接电流对焊缝成形的影响在其他条件一定的情况下,随着电弧焊接电流增加,焊缝的熔深和余高均增加,熔宽略有增加。

其原因如下:1)随着电弧焊焊接电流增加,作用在焊件上的电弧力增加,电弧对焊件的热输入增加,热源位置下移,有利于热量向熔池深度方向传导,使熔深增大.熔深与焊接电流近似成正比关系,即焊缝熔深H约等于K m×I.式中Km为熔深系数(焊接电流增加100A导致焊缝熔深增加的毫米数),它与电弧焊的方法、焊丝直径、电流种类等有关见表1-1.2)电弧焊的焊芯或焊丝的熔化速度与焊接电流成正比。

由于电弧焊的焊接电流增加导致焊丝熔化速度增加,焊丝熔化量近似成正比的增多,而熔宽增加较少,所以焊缝余高增大.3)焊接电流增大后,弧柱直径增大,但是电弧潜入工件的深度增大,电弧斑点移动范围受到限制,因而熔宽的增加量较小。

气体保护熔化极氩弧焊时,焊接电流增加,焊缝熔深增加。

若焊接电流过大、电流密度过高时,容易出现指状熔深,尤其焊铝时较明显。

2.电弧电压对焊缝成形的影响在其他条件一定的情况下,提高电弧电压,电弧功率相应增加,焊件输入的热量有所增加。

但是电弧电压增加是通过增加电弧长来实现的,电弧长度增加使得电弧热源半径增大,电弧散热增加,输入焊件的能量密度减小,因此熔深略有减小而熔深增大.同时,由于焊接电流不变,焊丝的熔化量基本不变,使得焊缝余高减小。

各种电弧焊方法,俄日了得到合适的焊缝成形,即保持合适的焊缝成形系数φ,在增大焊接电流的同时要适当提高电弧电压,要求电弧电压与焊接电流具有适当的匹配关系.这点在熔化极电弧焊中最为常见。

3。

焊接速度对焊缝成形的影响在其他条件一定的情况下,提高焊接速度会导致焊接热输入减小,从而焊缝熔宽和熔深都减小。

由于单位长度焊缝上的焊丝金属熔敷量与焊接速度成反比,所以也导致焊缝余高减小。

焊接速度是评价焊接生产率的一项重要指标,为了提高焊接生产率,应该提高焊接速度。

焊接参数和工艺因素对焊缝成形的影响一、焊接参数对焊缝成形的影响:1.焊接电流和电压:电流和电压是焊接过程中最重要的参数之一、电流的大小决定焊缝的热量输入量,而电压则影响焊缝的形状和质量。

适当调整电流和电压可以控制焊缝的大小、形状和深度。

2.焊接速度:焊接速度指的是焊接过程中焊枪移动的速度。

焊接速度越快,焊缝的深度越浅,焊缝的宽度越窄。

焊接速度对焊缝的成形有着重要的影响,过快或过慢的焊接速度都会导致焊缝的质量下降。

3.焊接时间:焊接时间指的是焊接的持续时间。

焊接时间的长短会直接影响焊缝的形成和冷却速度。

如果焊接时间太长,会导致焊缝过热,焊质和焊渣的清除不及时,从而影响焊缝的质量。

4.焊接角度:焊接角度是指焊枪与工件表面的夹角。

焊接角度的选择会影响到焊缝的形状和质量。

合适的焊接角度可以保证焊缝的深度和质量,过大或过小的焊接角度都会导致焊缝的形状不正常。

二、工艺因素对焊缝成形的影响:1.焊接材料:焊接材料的选择直接影响焊缝成形的质量和性能。

不同焊接材料具有不同的熔点、液态性能和流动性能,选择合适的焊接材料可以提高焊缝的成形性能。

2.清洁度:焊接前工件表面的清洁度对焊缝成形有着重要的影响。

如果工件表面存在油污、氧化物等杂质,会导致焊缝的质量下降,甚至引起焊接缺陷。

因此,在焊接前应保证工件表面充分清洁。

3.间隙尺寸:间隙尺寸是指焊接前工件之间的间隙大小。

间隙的大小直接影响焊缝的形状和质量。

过大或过小的间隙都会导致焊缝的质量下降,因此应根据具体情况合理确定间隙尺寸。

4.气氛保护:焊接时使用适当的气氛保护可以减少焊缝氧化,保证焊缝的质量和成形。

常见的气氛保护方法包括惰性气体保护和化学保护。

综上所述,焊接参数和工艺因素对焊缝成形具有重要的影响。

通过正确选择和控制焊接参数,合理设计和应用工艺因素,可以保证焊接质量和性能,提高焊接工艺的效率和经济性,进而满足焊接产品的需求。

因此,在焊接过程中应充分考虑焊接参数和工艺因素的影响,进行合理调整和控制。

铜点焊工艺中的电流调节及影响因素详解,有效提高焊接质量和效率Copper spot welding current refers to the electric current used in the process of spot welding copper materials. The appropriate current level is crucial for achieving a successful and efficient spot welding operation.The selection of the welding current depends on various factors, including the thickness and type of the copper material, the desired strength of the weld, and the specific spot welding machine being used. Generally, a higher current is required for thicker copper materials, while a lower current is suitable for thinner ones.Using an excessively high current can lead to overheating and damage to the copper material, while using a low current may result in inadequate fusion and weak welds. Therefore, it is important to find the optimal current level that ensures a strong and reliable weld joint without causing any detrimental effects.To determine the appropriate spot welding current, it is recommended to consult the manufacturer's guidelines or conduct tests on sample pieces. Adjustments can be made based on the resultsto achieve the desired weld quality. Additionally, factors such as electrode shape, pressure, and welding time should also be considered in conjunction with the welding current to achieve optimal spot welding results.中文回答:铜点焊电流是指在铜材料点焊过程中使用的电流。

⾃动⾦丝球焊⼯艺现状及影响因素分析季俊凌波微步半导体设备(常熟)有限公司江苏常熟 2021.10摘要:随着⾃动焊接技术的发展,⾦丝球焊接已经成为光器件内部微⼩元件电流连接的主要焊接⽅式。

基于机械制造技术的发展对⾦丝球焊接⼯艺的要求⽇益提⾼,然⽽⾦丝球焊接⼯艺受诸多因素影响,因此本⽂结合多年⼯作经验,以对⾦丝球焊接⼯艺过程的概述作为切⼊点,探析影响⾦丝球焊接⼯艺的具有因素,最后提出提升⾦丝球焊接⼯艺的具体对策。

关键词:⾃动⾦丝球焊接;影响因素;⼯艺参数引⾔:随着机械制造技术的发展,尤其是机械制造强国战略的实施,机械⾏业对⾦球球焊⼯艺的要求越来越⾼,但是⾦丝球焊⼯艺质量受诸多因素影响,因此本⽂结合多年⼯作经验,详细阐述影响⾦丝球焊⼯艺质量的因素,并且提出相应的解决对策。

⼀、⾦丝球焊⼯艺过程⾦丝球焊是典型的热压超声焊接,其主要是通过施加压⼒的⽅式,将超声功率转化为劈⼑的机械振动从⽽使⾦丝球与键合区域产⽣分⼦间作⽤⼒形成键合⼒。

⽬前⾦丝球焊设备包括全⾃动和半⾃动两种设备。

其焊接⼯艺流程为:第⼀焊接点,在焊接时⾸先⾦丝通过中空的劈⼑达到劈⼑尖之后,⾦丝预留出可控制长度的尾丝之后,打⽕杆开始运动,即由EFO系统产⽣⾼压对尾丝放电产⽣电⽕花,⾼温瞬间熔化⾦线的尾丝端部,尾部受到⾼温之后就会融化成⾦球,⼀般根据焊接经验,⾦丝球的直径控制在⼤于⾦丝直径2倍左右;随后⾦丝球焊设备按照预定的程度将劈⼑下降到焊接元件的上⽅,依据预定的压⼒将⾦丝安置在相应的焊接部位上,同时设备启动超声电源,超声电源瞬间释放振动能量,从⽽使得⾦丝与焊接元件之间发⽣形变;第⼆焊接点,完成第⼀焊接点由于第⼆焊接点没有形成⾦球,因此需要进⾏楔形焊接,其主要是通过压丝形成焊点,之后劈⼑瞬间升起,控制系统随之将压丝所形成的焊点拉线进⾏切断,系统⾃动启动对⾦线尾丝打⽕成球,劈⼑回到原始状态,标准着⾦丝球焊⼯序的完成。

⼆、影响⾦丝球焊⼯艺的因素在实践中判断⾦丝球焊质量好坏的标准主要包括拉⼒、⾦丝焊球⾼度以及焊接剪切⼒等。

影响钢筋焊接的质量因素摘要:钢筋焊接是建筑工程中最常见的连接方法之一,它节约钢材、提高工效、降低成本和改善受力性能等优点在施工中倍受建筑施工企业青睐。

本文从质量管理的角度对影响钢筋焊接质量的人工、焊机、料材、方法、环境五要素进行分析,重点阐述在钢筋加工中如何降低五要素对焊接质量的负面影响。

关键词:技能水平、焊机的选用、料材的质量、施工方法、环境因素Abstract: steel welding is building engineering is one of the most common connection method, it save steel, and improve working efficiency, reduce the cost and improve the force performance advantages in the construction of a construction enterprise more favour. This paper, from the Angle of quality management of the influence of the steel welding quality artificial, welding machines, materials materials, methods, environmental five elements to carry on the analysis, focuses on how to reduce the reinforced processing five elements of the negative impact of the welding quality.Keywords: skill level, the choice of welding machine, material quality of the materials, construction methods and environmental factors钢筋工程为隐蔽工程,钢筋的焊接质量非常重要,因为每处焊接点不能做破坏性试验。

北方片区专用激光焊接工艺的影响因素:1、激光光点相对于工件焊点的移动速度:F2、激光焊接机激光器的出光频率:f能量小的时候用大的速度,高的频率可以增加产量;但是如果能量大的话可能出现温度过高、飞溅等状况。

如果能量要求大,熔深要求很深,可以把速度放慢,频率放低进行焊接。

3、激光焊接机的最大电流值:W150系列、W200系列是700A 电源,型号:HWP10000,最大电流700A 不可调整,调整的部分是最大能量的百分比,通过操作面板控制。

(参考HPP700A 型电流放电波形可控式激光电源用户手册.doc )光纤焊接机可以通过触摸屏设置最大电流(最大350A ),PB 系列焊接机改为修改最大功率(0-6KW )4焦点位置:光斑最小点、能量最大点点焊时可以使用,或者小能量且要求点最小的时候负离焦位置:光斑略大,越远离焦点光斑越大适合深熔焊的连续焊接及深熔点焊正离焦位置:光斑略大,越远离焦点光斑越大适合表面封焊的连续焊接或者熔深要求不高的场合连续穿透焊的一般工艺控制:单点如果背面可以看到轻微变色的痕迹,那么在连续焊接的时候可以做到比较好的穿透焊结;如果背面看到明显的痕迹,甚至可以感觉到已经穿透,那么,在连续焊接的时候会飞溅,甚至出现一条深坑。

具体的要根据实际样品调整焦距和能量大小以及波形。

越薄的材料,所需要的光斑越小,否则就会出现焊穿的情况。

5、焊接波形:即每一次出光的激光能量变化过程脉宽(ms )能量(KW北方片区专用纵坐标能量的定义:根据设置的最大电流计算出的在此电流下的最大输出能量。

波形中按照此能量的百分比进行定义每段波形。

横坐标脉宽的定义:每一次出光时,激光持续光亮的时间。

激光的波形:每一次出光时,激光能量变化的过程。

每一段的具体含义如下:上升部分:缓慢融化部分,增加下一步焊接的熔深平行部分:焊接过程部分,完成焊接的过程,达到要求的深度下降部分:缓慢降温部分,处理表面效果,减少因急速降温引起的金属结构变化具体的波形定义根据实际情况选择,可能是一段:如不锈钢等,可能上两段:如模具补焊等,也可能是三段以上,如铜铝以及一些合金材料。

阐述焊接钢筋质量的影响因素及建议0.引言焊接是通过加热、加压等方式促使金属体内部原子进行结合从而实现金属与金属连接在一起的技术或工艺。

焊接是设备零部件连接和组成的基础,焊接质量对于设备的稳定性和安全性有着直接的影响。

我们在质量检测中经常遇到上述违反《钢筋焊接及验收规程》规定的情况,但某些施工人员甚至管理人员却抱着不以为然的态度,在此笔者根据从事钢筋试验观察、收集到的一些资料,并通过钢筋焊接试件试验证明控制焊接施工质量的重要性,以引起施工人员和管理人员对这一问题的足够重视。

然而,受到焊接材料、焊接工艺、焊接技术水平、外部环境条件等多方面的影响,在焊接过程中会出现焊接咬边、金属飞溅、焊接裂纹、工件变形等多种问题,这些问题的存在直接影响到了设备的稳定性和安全性。

所以,掌握焊接问题并剖析其原因对于减少焊接缺陷,提高焊接质量具有重要的意义。

1.焊接质量影响因素焊接过程是一个复杂的工艺,影响焊接质量的因素也较多,如工件材质、焊接电流、焊接时间、焊条种类、焊接环境等,另外,若焊接人员焊接方法不对,技术水平不够,也会给焊接质量的控制带来较大困难。

这些因素影响焊接具体表现在:①焊接材料在焊接前须进行清洁,否则会出现焊接不牢、金属飞溅等现象;②焊接电流的确定对于焊接质量至关重要,焊接电流不稳定可能造成工件焊接处出现变形,电流过大又容易出现焊接咬口现象;③焊接时间由焊接电流、工件材质、焊口情况等多种因素等确定,焊接时间若掌握不好容易造成焊接不牢;④焊接外部环境易变化,实际焊接不同于试验焊接,定位偏差、空气变化、工件洁净度等都对焊接质量有着直接或间接影响。

1.1材质因素钢筋本身材质好坏是影响焊接质量的首要因素,若化学成分中的有害杂质如磷、硫、氧等含量低,其焊接性就较好;有些合金元素当含量适中时会有利于改善钢材的性能,另一方面当其含量>0.3%时又会明显降低可焊性。

晶体组织和结构的变化既与碳和合金元素含量的变化有关,同时也与温度和外力的变化有关。

TIG焊焊接质量影响因素研究摘要:本文介绍了TIG焊的工作原理和工艺特点及TIG焊的使用范围和使用局限性,并对TIG焊中主要工艺参数对焊缝质量的影响和焊接过程中易产生的焊接缺陷进行了阐述。

通过对TIG焊接质量影响因素的分析及相关措施的探讨,为焊接制造质量管控提供一些参考。

关键词:TIG焊;质量;影响因素引言钨极惰性气体保护焊(TIG焊)是一种重要的金属材料加工成形技术,其电弧稳定、焊缝成形好,广泛应用于压力容器和承压管道等重要构件的焊接中,是单面焊双面成形中重要的焊接方法。

1 TIG焊接原理特点TIG焊(Tungsten Inert Gas Welding),又称为非熔化极惰性气体保护电弧焊。

无论是在人工焊接还是自动焊接0.5~4.0mm厚的钢时,TIG焊都是最常用到的焊接方式。

用TIG焊加填丝的方式常用于打底焊接,原因是TIG焊接的气密性较好能降低焊焊接时焊缝的气孔。

TIG焊的热源为直流电弧,工作电压为10~95伏,但电流可达600安。

焊机的正确连结方式是工件连结电源的正极,焊炬中的钨极作为负极。

惰性气体一般为氩气。

因其特性,TIG焊有明显的优缺点。

主要优点:1)氩气能有效地隔绝周围空气,它本身又不溶于金属,不和金属反应;钨极氩弧焊过程中电弧还有自动清除工件表面氧化膜的作用。

因此,可成功地焊接易氧化,氮化、化学活泼性强的有色金属、不锈钢和各种合金。

2)钨极电弧稳定,即使在很小的焊接电流(<10A)下仍可稳定燃烧,特别适用于薄板,超薄板材料焊接。

3)热源和填充焊丝可分别控制,因而热输入容易调节,可进行各种位置的焊接,也是实现单面焊双面成形的理想方法。

缺点:1)熔深浅,熔敷速度小,生产率较低。

2)钨极承载电流的能力较差,过大的电流会引起钨极熔化和蒸发,其微粒有可能进入熔池,渣成污染(夹钨)。

3)隋性气体(氩气、氦气)较贵,和其它电弧焊方法(如手工电弧焊、埋弧焊、CO2气体保护焊等)比较,生产成本较高。

钢筋工作中的焊接工艺与质量检验标准一、引言钢筋工作是建筑和基础设施建设中常见的工程,而焊接作为钢筋连接的常用技术,其工艺与质量检验标准的合理运用对于工程的安全性和可靠性至关重要。

二、焊接工艺的选择与影响因素焊接工艺的选择是钢筋工作的关键,主要受到以下因素的影响:钢筋种类、尺寸和用途、环境条件等。

基于以上因素,焊接工艺可选择电弧焊、摩擦焊等不同方式。

举例来说,对于大型结构,摩擦焊因其高强度和固态连接的特点而广泛应用,而对于一些狭小空间的连接,电弧焊更为常见。

三、焊接工艺参数的控制焊接工艺参数的控制是保证焊接质量的关键,主要包括电流、电压、焊接速度、电极间距等。

合理选取和控制这些参数能够有效避免焊接缺陷,例如焊接温度过高会导致烧蚀缺陷,而焊接速度过快则易引起焊接区分离。

四、焊接接头的准备工作焊接接头的准备工作是保证焊接质量的前提,主要包括铅笔划线、打磨等工序。

其中,铅笔划线有助于明确焊接位置,而打磨则提供平整的焊接面,增加接头的接触表面积。

五、焊接材料的选择与处理焊接材料的选择与处理也对焊接质量有着重要影响。

这里主要指焊条的选择与储存。

焊条的种类应在满足规范要求的前提下,具有良好的机械性能和耐蚀能力。

而焊条的储存要求干燥通风,避免受到潮湿环境的影响。

六、焊接质量检验标准的要求焊接质量检验标准主要是确保焊接接头的质量符合工程要求,常用的标准有钢筋焊接工艺规程、焊接接头外观质量等级等。

这些标准规定了焊接缺陷的评定和修补要求,能够有效判断焊接工艺的合格性。

七、焊接质量检验工具的应用焊接质量检验离不开工具的支持,常用的有质量检测仪器、焊接缺陷检测设备等。

这些工具能够对焊接接头的物理性能、外观缺陷等进行检测和评估,确保焊接质量符合标准。

八、焊接缺陷及其修补方法焊接缺陷在钢筋工作中并不少见,常见的有焊接裂纹、焊缝气孔等。

对于这些缺陷,及时的修补是保证焊接质量的关键,常用的修补方法包括焊接再加工、切割重焊等。

九、焊接工艺的优化与创新钢筋工作领域对焊接工艺的要求不断提高,因此焊接工艺的优化与创新也应被重视。