切削用量三要素—7

- 格式:doc

- 大小:185.26 KB

- 文档页数:3

数控机床编程试题一、判断题1、数控机床一般由输入输出设备、数控装置、伺服系统、机床本体组成。

()2、绝对坐标系当中坐标值一般为负,相对坐标系当中坐标值为正。

()3、M03表示主轴正转启动,M30表示程序结束。

()4、G41为刀具右补偿,G42为刀具左补偿。

()5、用G02、G03编程时,当圆弧小于或等于180度时,圆弧半径表示用-R,当圆弧大于180度时,圆弧半径表示用+R。

()6、 G98指令使刀具返回原始平面,G99指令使刀具返回初始点。

()7、切削用量的三要素为被吃刀量,进给量,主轴转速。

()8、子程序只能采用相对坐标的方法来编程。

()9、G01指令既可以双坐标联动插补,又可以三坐标联动插补。

()10、加工中心常用刀库有鼓轮式刀库和链式刀库两种,其中链式刀库容量大。

()二、选择题1、数控机床工作时,当发生任何现象需要紧急处理时应启动()。

A 暂停功能 B程序停止功能 C急停功能 D直接关掉电源2、通常数控系统处直线插补外还有()。

A圆弧插补 B抛物线插补 C正弦插补 D二次曲线插补3、数控加工中,刀具补偿的作用是()。

A简化编程,直接编出道具中心的轨迹。

B提高程序计算精度。

C刀具中心轨迹可以用工件轮廓编程算出。

D以上说法都不正确。

4、数控车床在开机后,必须进行回零操作,使X、Z各坐标轴运动回到()。

A机床零点 B编程原点 C工件零点 D坐标原点5、程序“D01 M98 P1001”的含义是()。

A调用P1001子程序B调用O1001子程序C调用P1001子程序,且执行子程序时用01号刀具半径补偿D调用O1001子程序,且执行子程序时用01号刀具半径补偿6、数控车床在操作过程中出现警报,若要消除警报需要按()键。

A RESETB HELPC INPUTD CAN7、数控机床最适合()零件的生产。

A单件 B小批 C中小批 D大批8、粗加工时为了提高生产效率,选用切削用量时,应首先选用较大的()。

切削用量切削用量三要素

切削用量是指在切削加工过程中,切削刀具与工件之间的相对运动引起的材料去除量。

切削用量的大小直接影响着加工效率、刀具寿命和加工质量。

切削用量的三个要素是进给量、切削深度和切削速度。

1.进给量:进给量是指单位时间内工件在切削方向上的移动量。

进给量的大小直接影响着加工效率和表面质量。

通常情况下,增加进给量可以提高加工效率,但过大的进给量会引起切削力过大、切削温度升高、刀具磨损加剧、表面质量下降等问题。

因此,在确定进给量时需要考虑工件材料、加工精度要求、刀具耐磨性等因素。

2.切削深度:切削深度是指切削刀具与工件之间在切削方向上的垂直距离。

切削深度的大小对切削用量、加工精度和刀具寿命都有影响。

增加切削深度可以提高加工效率,但过大的切削深度容易导致刀具振动、切削力过大、切削温度升高等问题,甚至会破坏刀具和工件。

因此,在确定切削深度时需要综合考虑刀具的刚性、工件的材料性质、加工精度要求等因素。

3.切削速度:切削速度是指切削刀具在切削过程中与工件相对运动的速度。

切削速度的大小对切削用量、刀具寿命和表面质量都有影响。

增加切削速度可以提高加工效率,但过大的切削速度容易导致切削温度升高、刀具磨损加剧、切削力过大等问题,甚至会破坏刀具和工件。

因此,在确定切削速度时需要考虑工件材料、切削刀具的材料和涂层、刀具的耐磨性等因素。

总之,切削用量的大小需要根据具体加工要求和材料特性来确定,要综合考虑进给量、切削深度和切削速度三个要素,以达到高效、稳定和精确的加工效果。

切削用量的合理选择切削用量的合理选择(2021-07-1315:37:22)标签:刀具寿命用量生产率切削性能杂谈分类:数控刀具技术切削用量不仅就是在机床调整前必须确认的关键参数,而且其数值合理是否对加工质量、加工效率、生产成本等有著非常关键的影响。

所谓“合理的”切削用量就是指充分利用刀具切削性能和机床动力性能够(功率、扭矩),在保证质量的前提下,赢得低的生产率和高的加工成本的切削用量。

一制订切削用量时考虑的因素切削加工生产率在焊接加工中,金属切除率与切削用量三要素ap、f、v均维持线性关系,即为其中任一参数减小一倍,都可以并使生产率提升一倍。

然而由于刀具寿命的制约,当任一参数减小时,其它二参数必须增大。

因此,在制定切削用量时,三要素获得最佳女团,此时的高生产率才就是合理的。

刀具寿命切削用量三要素对刀具寿命影响的大小,按顺序为v、f、ap。

因此,从保证合理的刀具寿命出发,在确定切削用量时,首先应采用尽可能大的背吃刀量;然后再选用大的进给量;最后求出切削速度。

加工表面粗糙度精加工时,减小进给量将减小加工表面粗糙度值。

因此,它就是精加工时遏制生产率提升的主要因素。

二刀具寿命的选择原则切削用量与刀具寿命存有密切关系。

在制订切削用量时,应当首先挑选合理的刀具寿命,而合理的刀具寿命则应当根据优化的目标而的定。

通常分后最低生产率刀具寿命和最高成本刀具寿命两种,前者根据单件工时最少的目标确认,后者根据工序成本最高的目标确认。

挑选刀具寿命时可以考量如下几点:根据刀具复杂程度、制造和磨刀成本来选择。

复杂和精度高的刀具寿命应选得比单刃刀具高些。

对于机夹可以移调刀具,由于再加刀时间长,为了充分发挥其切削性能,提升生产效率,刀具寿命附加得高些,通常挑15-30min。

对于装刀、换刀和调刀比较复杂的多刀机床、组合机床与自动化加工刀具,刀具寿命应选得高些,尤应保证刀具可靠性。

车间内某一工序的生产率管制了整个车间的生产率的提升时,该工序的刀具寿命必须挑选得高些;当某工序单位时间内所分摊至的全厂支出m很大时,刀具寿命也高文瑞得高些。

切削用量

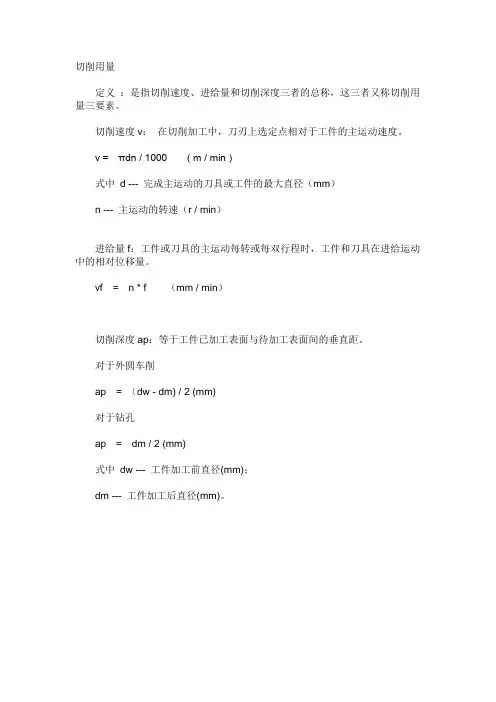

定义:是指切削速度、进给量和切削深度三者的总称,这三者又称切削用量三要素。

切削速度v:在切削加工中,刀刃上选定点相对于工件的主运动速度。

v = πdn / 1000 ( m / min )

式中d --- 完成主运动的刀具或工件的最大直径(mm)

n --- 主运动的转速(r / min)

进给量f:工件或刀具的主运动每转或每双行程时,工件和刀具在进给运动中的相对位移量。

vf = n * f (mm / min)

切削深度ap:等于工件已加工表面与待加工表面间的垂直距。

对于外圆车削

ap = (dw - dm) / 2 (mm)

对于钻孔

ap = dm / 2 (mm)

式中dw --- 工件加工前直径(mm);

dm --- 工件加工后直径(mm)。

《机械加工方法与通用设备》切削用量扬州市职业大学 机械工程学院1、切削过程中工件各个表面的名称;2、切削用量三要素。

熟悉切削用量的概念,认识切削用量在机械加工中的重要意义。

一、切削过程中工件的表面加工中,随刀具与工件的相对运动,工件上切削层金属被切下而形成切屑,工件上的表面在切削运动中不断变化着,形成了待加工表面、过渡表面、已加工表面。

1)待加工表面:加工时即将被切除的工件表面。

2)过渡表面:刀具切削刃正在切除的表面。

该表面在加工过程中不断变化,并且始终处于待加工表面和已加工表面之间。

3)已加工表面:工件上经刀具切削后产生的表面。

切削过程中工件的表面二、切削用量已加工表面是否合格合适的切削用量工件材料、工件结构、加工精度、刀具材料其它技术、经济要求切削用量的大小围绕形成合格加工表面这一核心,所需的切削运动的大小是不同,因此需要选择合理的切削用量。

切削过程中,主运动速度、进给运动速度或进给量、背吃刀量等切削要素称为切削用量。

(1)切削速度Vc: 指主运动的线速度,单位m/min(磨削为m/s)。

①当主运动为回转运动时,切削速度为回转体(刀具或工件)上某一点的线速度。

计算时取刀具(或工件)最外缘点的线速度,即最大切削速度。

②当主运动为直线运动时,切削速度为刀具相对于工件的直线运动速度。

1000n dv w c ⨯⨯=πmin)/(m①进给量 f :指在主运动的一个循环内,刀具在进给运动方向上相对工件的位移量,可用刀具或工件每转或每行程的位移量来表述和度量。

mm/r或mm/行程。

ⅰ、对于车外圆,f 为工件转一圈,刀具沿工件轴向移动的距离,mm/r ; (2)进给速度V f :指刀具上选定点相对于工件的瞬时进给速度,mm/s。

ⅱ、主运动为直线往复旋转运动时,进给量 f 为每一往复行程,刀具相对工件沿进给方向移动的距离,mm/行程;②每齿进给量 f z :对于多齿的旋转刀具(如铣刀、切齿刀),常用每齿进给量 f z ,单位为mm/z或mm/齿。

简要说明切削用量三要素选择的原则

切削用量三要素选择的原则是:

1.粗加工时,一般以提高生产率为主,但也应考虑经济性和加工成本。

半精加工和精加工时,应在保证加工质量的前提下,兼顾切削效率、经济性和加工成本。

2.切削用量三要素对刀具寿命影响的大小,按顺序为切削速度、进给量、背吃刀量。

因此,从保证合理的刀具寿命出发,确定切削用量时,首先应采用尽可能大的背吃刀量。

3.精加工时,增大进给量将增大加工表面粗糙度值。

因此,精加工时抑制生产率提高的主要因素是加工表面粗糙度。

切削用量三要素3切削用量三要素3切削用量是切削加工过程中非常重要的一个参数,它直接关系到切削加工的质量、效率和工具寿命。

切削用量三要素是切削速度、进给量和切削深度。

下面将详细介绍这三个要素及其对切削加工的影响。

切削速度是指切削工具上任一点与工件表面保持相对运动的速度。

它是切削用量中的一个重要参数,对切削加工的效率和质量有着重要影响。

切削速度的选择应根据被加工材料的硬度、切削工具材料和工具刃口的磨损情况等因素综合考虑。

通常情况下,切削速度应尽量高,以提高切削效率。

但过高的切削速度可能引起切削部位温度升高,从而导致刀具磨损加快和工件表面粗糙度增加。

因此,在选择切削速度时需要结合实际情况进行合理的调整。

进给量是指切削工具在单位时间内沿工件进给方向运动的距离。

它是切削用量中的另一个重要参数,对切削加工的效率和表面质量有着重要影响。

进给量的选择应根据工件材料的硬度、切削工具的刃口强度和刀具工作长度等因素综合考虑。

一般情况下,进给量应尽量大,以提高切削效率。

但过大的进给量可能导致切削力过大,引起切屑断裂困难、切削质量下降和刀具磨损加剧等问题。

因此,在选择进给量时需要结合实际情况进行合理的调整。

切削深度是指切削工具在工件上切削加工的深度。

它是切削用量中的另一个重要参数,对切削加工的表面质量和工具寿命有着重要影响。

切削深度的选择应根据刀具刃口强度、被加工材料的硬度和切削加工的要求等因素综合考虑。

通常情况下,切削深度应尽量小,以提高切削加工的表面质量。

但过小的切削深度可能导致切削效率低下和刀具磨损加快等问题。

因此,在选择切削深度时需要结合实际情况进行合理的调整。

切削用量三要素的选择应根据不同的切削加工要求和实际情况进行综合考虑。

在实际操作中,可先根据经验经验法或计算法初步确定切削用量的范围,然后通过试切试验进行调整和优化。

同时,为了提高切削加工的效率和质量,可采用提高切削速度、减小进给量和切削深度的方法进行切削加工,以适应不同的切削加工要求。

车削三要素的影响在切削加工中,通常都希望获得短的加工时间,长的刀具寿命和高的加工精度。

因此,必须充分考虑工件材料的材质、硬度、形状状况及机床的性能,选择合适的刀具并使用高效率的切削条件,即通常所说的三要素。

切削速度(Vc)工件在车床上旋转,将其每分钟的转数定义为主轴转速(n)。

由于工件旋转,在其直径的切削点处产生切削速度,称为线速度,单位米/分钟。

通常用线速度来考虑切削速度对加工的影响。

切削速度的影响切削速度对刀具寿命有非常大的影响。

提高切削速度时,切削温度就上升,而使刀具寿命大大缩短。

加工不同种类、硬度的工件,切削速度会有相应的变化。

通过大量的切削实验得出:(1)、在通常情况下,切削速度提高20% ,刀具耐用度降低1/2 ;切削速度提高50% ,刀具耐用度将降至原来的1/5 。

(2)、低速(20-40m/min)切削易产生振动,使刀具寿命缩短。

进给量(fn)进给量是指工件每旋转一周,刀具的移动量,单位为毫米/转。

进给量的影响进给量是决定被加工表面质量的关键因素,同时也影响加工时切屑形成的范围和切屑的厚度。

在对刀具寿命影响方面,进给量过小,后刀面磨损大,刀具寿命大幅降低;进给量过大,切削温度升高,后刀面磨损也增大,但较之切削速度对刀具寿命的影响要小。

切削深度(ap)切削深度指未加工表面与已加工表面之间的差值,单位毫米。

它是工件未加工直径与已加工直径差值的一半。

切削深度的影响切削深度应根据工件的加工余量、形状、机床功率、刚性及刀具的刚性来确定。

切削深度变化对刀具寿命影响不大。

切削深度过小时,会造成刮擦,只切削工件表面的硬化层,缩短刀具寿命。

当工件表面具有硬化的氧化层时,应在机床功率允许范围内选择尽可能大的切削深度,以避免刀尖只切削工件的表面硬化层,造成刀尖的异常磨损甚至破损。

课题切削用量三要素

教学目标1、了解切削用量三要素。

2、掌握切削用量计算公式。

教材分析重点削用量三要素、切削用量计算公式、切削用量的初步选择难点切削速度及其计算公式

教学方法讲授法教学用具

教学过程

切削用量是指背吃刀量p

a

qqqqc(或切削深度)、进给量f (或进给速度v f )、切削速度c

v三者的总称,也称为切削用量三要素。

它是调整刀具与工件间相对运动速度和相对位置所需的工艺参数。

一、背吃刀量(p

a

)(或切削深度)

背吃刀量是指切削时已加工表面与待加工表面之间的垂直距离,用符号ap 表示,单位为mm。

思考题:现有Φ30的毛坯,一次走刀加工成Φ26,试问背吃刀量是多少?

p

a

=(30-26)/2=2mm

背吃刀量的选择:

余量不大,一次走刀切除多余的材料,只留下精加工余量。

1、粗加工

余量太大,可分多次切削,但第一次的背吃刀量尽可能大。

2、精加工粗加工后留下的余量,精加工时应一次进给切削完成。

2

m

w

p

d

d

a

-

=

w

d:待加工表面直径mm

m

d:已加工表面直径mm

c v 教

学

过 程 二、进给量(f )(或进给速度 v f )

进给量是指刀具在进给方向上相对工件的位移量,即工件每转一圈,车刀沿进给方向移动的距离,用符号 f 表示,单位为 mm/r ,如图所示。

进给量的选择:

1、为了缩短加工时间,提高效率:

粗加工时应选用较大的进给量。

2、为了保证表面质量及加工精度:

精加工时应选用较小的进给量。

三、切削速度(c v )

切削速度是指切削刃上选定点相对于工件主运动的瞬时速度,用符号c v 表示,单位为m/min 。

当主运动是旋转运动时,切削速度是指圆周运动的线速度,即:

——切削速度,m/min

n ——主轴转速,r/min d ——工件待加工表面直径,mm

π ——圆周率, 3.14

例1:车削直径为50mm 的工件,若选主轴转速为600r/min ,求切削速度的大小?

解:由公式得:

练习: 车削直径为300mm 的铸铁带轮外圆,若切削速度为60m/min ,求车床主轴转速?

解:由公式 得:

d v n c π1000=min /2.94min /1000

5014.36001000m m d n V c =⨯⨯==πmin /69.63min /300

14.36010001000r r d v n c =⨯⨯==π

教学过程

四、切削三要素的选择原则:

切削用量是衡量车削运动大小的参量。

在切削用量三要素中切削速度c v对车刀寿命影响最大的,其次是进给量f,影响最小是背吃刀量p

a。

因此,确定切削用量时,先尽可能选择较大的p

a

,其次按技术条件的允许选择最大的f,最后按刀具的使用寿命确定c v。

半精车、精车时的背吃刀量为:

半精车时选取p

a

=0.5~2.0mm

精车车时选取p

a

=0.05~0.8mm

切削用量初步选择:

粗车:背吃刀量(p

a

)↑,进给量(c v)↑,主轴转速(n)适当精车:背吃刀量(p

a

)↓,进给量(c v)↓,主轴转速(n)↑

板书设计

教学后记作业布置课后预习教学反思。