切削三要素PPT

- 格式:ppt

- 大小:312.00 KB

- 文档页数:18

切削三要素:切削速度、进给量、背吃刀量 V c=πdn1000 V f=fn a p=d w−d m2切削层参数:切削层公称厚度h、切削层公称宽度b、切削层公称横截面积Ah=f sin kγ b=a psin kγA=hb=fa p刀具切削部分:(三面两刃一尖)前刀面切削沿其流出的刀具表面主后刀面刀具上与过度表面相对的表面副后刀面刀具上与已加工表面相对的表面主切削刃前刀面与主后刀面的交线,它完成主要的切削工作,也称主刀刃副切削刃前刀面与副后刀面的交线,它配合主切削刃完成切削工作,并最终形成已加工表面,也称为副刀刃。

刀尖主切削刃与副切削刃的连接点,它可以是短的直线段或圆弧。

刀具标注角度的参考系基面p r通过切削刃上某一指定点,并与该点,并与该点切削速度方向相垂直的平面切削平面p s通过主切削刃上某一指定点,与主切削刃相切并垂直与基面的平面正交平面p0通过主切削刃上某一指定点,同时垂直与基面和切削平面的平面刀具标注角度前角在正交平面内测量的前刀面与基面的夹角。

前刀面在基面之下时前角为正,反之为负(前角影响刀具的锋利程度)后角在正交平面内测量的后主刀面与切削平面的夹角。

后角一般为正。

刃倾角在切削平面内测量的主切削刃与基面的夹角。

(影响切削流出的方向)主偏角在基面内测量的主切削刃在基面上的投影与进给运动方向的夹角。

一般为正负偏角在基面上测量的副切削刃在基面上的投影与进给运动反方向的夹角。

(主\副偏角与车螺纹的形状有关)以上,是在忽略进给运动的影响下并假定刀柄轴线与纵向进给运动方向垂直以及切削刃上选定点与工件等高的条件下确定的。

刀具工作角度1进给运动对刀具工作角度的影响横向进给车削:进给量增大,则η增大;当瞬时直径d减小,η值也增大,车削至接近工件中心时,η值增长很快,工作后角将有正变负,致使工件最后被挤断。

纵向进给车削进给量f越大,工件的加工后d越小,则工作角度值的变化就越大。

2刀具安装位置对刀具工作角度的影响刀具安装高低对刀具工作角度的影响车刀的刀尖一般与工作轴心是等高的。

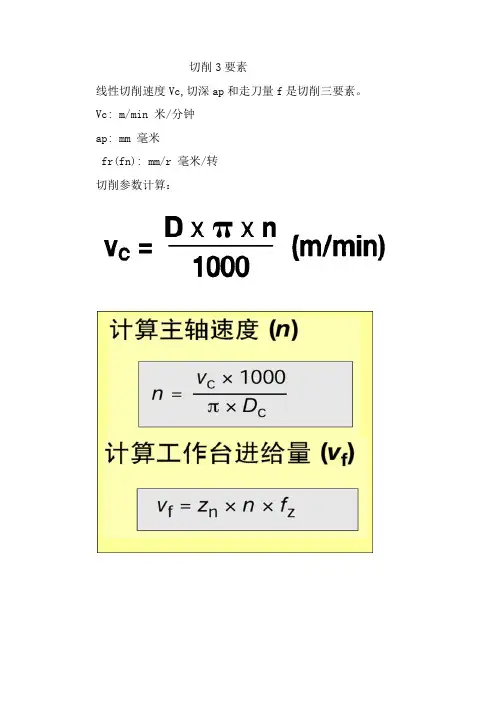

切削3要素

线性切削速度Vc,切深ap和走刀量f是切削三要素。

Vc: m/min 米/分钟

ap: mm 毫米

fr(fn): mm/r 毫米/转

切削参数计算:

刀具寿命:影响刀片寿命的原因有切削热,摩擦和切削抗力,这三者随着切削速度的增加而加

剧最为强烈。

切削速度增加20%刀片磨损增加50%;

走刀量增加20%刀片磨损增加20%;

切深增加50%刀片磨损增加20%。

刀片前刀面轮廓:

不同的前角 - 5°, 11° , 15°

铣削刀具主偏角ISO

作用:

向主轴方向施加力不同

切屑厚度

切削深度

切削直径

顺铣和逆铣

顺铣的优点

铣削摩擦热少/刀片挤压变形小/刀片寿命长

逆铣的优点

刀体受铣削力冲击小/有利于减少工作台丝杠间隙窜动。

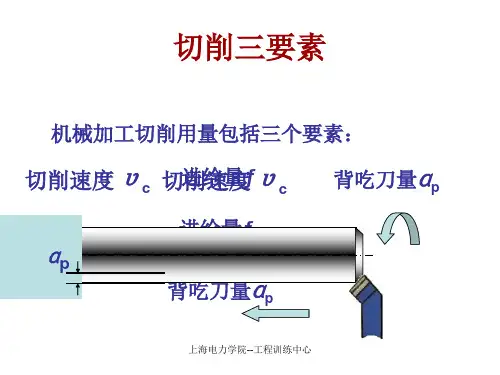

切削用量切削用量三要素切削用量是指切削速度v c 、进给量f (或进给速度v f )、背吃刀量 a p 三者的总称,也称为切削用量三要素。

它是调整刀具与工件间相对运动速度和相对位置所需的工艺参数。

它们的定义如下:(一)切削速度v c切削刃上选定点相对于工件的主运动的瞬时速度。

计算公式如下v c=( π d w n )/1000 (1-1)式中v c ——切削速度(m/s) ;dw ——工件待加工表面直径(mm );n ——工件转速(r/s )。

在计算时应以最大的切削速度为准,如车削时以待加工表面直径的数值进行计算,因为此处速度最高,刀具磨损最快。

(二)进给量f工件或刀具每转一周时,刀具与工件在进给运动方向上的相对位移量。

进给速度v f 是指切削刃上选定点相对工件进给运动的瞬时速度。

v f=fn (1-2 )式中v f ——进给速度(mm/s );n ——主轴转速(r/s );f ——进给量(mm )。

(三)背吃刀量a p通过切削刃基点并垂直于工作平面的方向上测量的吃刀量。

根据此定义,如在纵向车外圆时,其背吃刀量可按下式计算:a p = (d w — d m )/2 (1-3 )式中 d w ——工件待加工表面直径(mm );dm ——工件已加工表面直径(mm )。

涂层刀片为了提高刀具(刀片)表面的硬度和改善其耐磨性、润滑性,通过化学气相沉积和真空溅射等方法,在硬质合金刀片表面喷涂一层厚度5~12μ m以下的TiC、TiN或Al 2O 3等化合物材料。

TiC 涂层刀片,硬度可达3200HV,呈银灰色,耐磨性好,容易扩散到基体内与基体粘结牢固,在低速切削温度下有较高的耐磨性。

TiN 涂层刀片TiN硬度为2000HV,呈金黄色,色泽美观,润滑性能好,有较高的抗月牙洼型的磨损能力,与基体粘结牢固程度较差。

Al 2O 3 涂层刀片硬度可达3000HV,有较高的高温硬度的化学稳定性,适用于高速切削。

除上述单层涂覆外,还可TiC-TiN, TiC+TiN+Al 2O 3等二层、三层的复合涂层,其性能优于单层。

切削三要素及选择

目的:

1借助机械加工手册合理选择Vc、αp 及f

2对应不同的材料合理选择切削速度

重点:

对应不同的材料合理选择切削速度

教程:

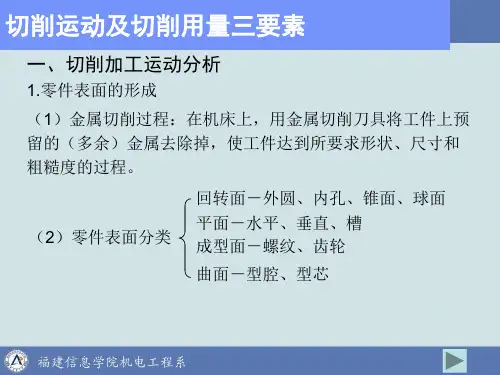

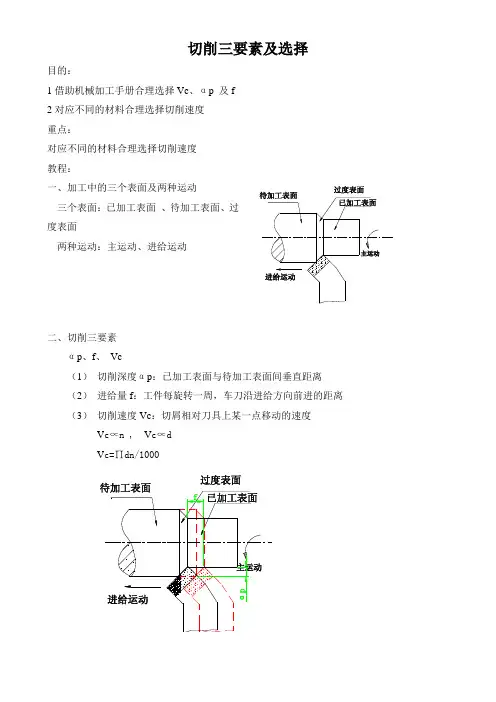

一、加工中的三个表面及两种运动

三个表面:已加工表面、待加工表面、过

度表面

两种运动:主运动、进给运动

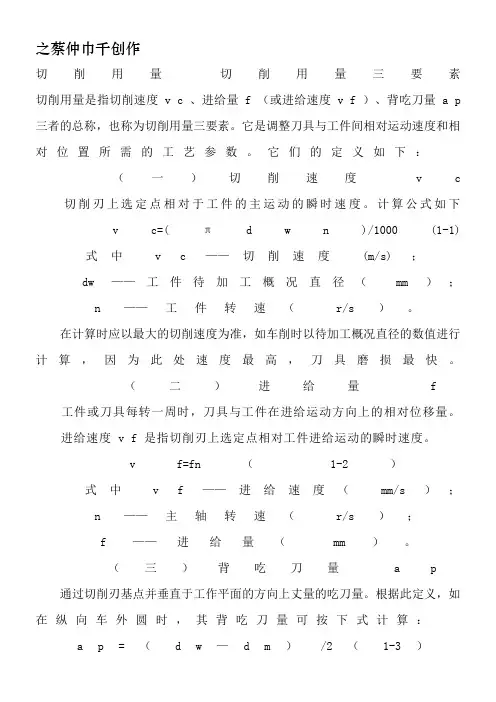

二、切削三要素

αp、f、Vc

(1)切削深度αp:已加工表面与待加工表面间垂直距离

(2)进给量f:工件每旋转一周,车刀沿进给方向前进的距离(3)切削速度Vc:切屑相对刀具上某一点移动的速度

V c∝n , V c∝d

V c=∏dn/1000

例一 d=20 mm n=1500r/min 求Vc

解:Vc=∏dn/1000=3.14*20*1500/1000=94.2(m/min)

在实际加工中已知切削速度,然后求转速n的大小。

例二、已知Vc=180 m/min d=30mm 求: n=?

解:由Vc=∏dn/1000 n=1000Vc/∏d=1000*180/(3.14*30)=1910r/min 说明:碳钢 f=0.18时V c=260-290m/min

三、练习:

铝件由Ф30一刀车至Ф26 选取V c=300m/min

求:n=? αp=?

解:αp=(30-26)/2=2mm

n=1000Vc/∏d=1000*300/(3.14*30)=3185 r/min

四、转速和进给量的设定。

之蔡仲巾千创作切削用量切削用量三要素切削用量是指切削速度 v c 、进给量 f (或进给速度 v f )、背吃刀量 a p 三者的总称,也称为切削用量三要素。

它是调整刀具与工件间相对运动速度和相对位置所需的工艺参数。

它们的定义如下:(一)切削速度v c 切削刃上选定点相对于工件的主运动的瞬时速度。

计算公式如下v c=( π d w n )/1000 (1-1) 式中v c ——切削速度(m/s) ;dw ——工件待加工概况直径(mm );n ——工件转速(r/s )。

在计算时应以最大的切削速度为准,如车削时以待加工概况直径的数值进行计算,因为此处速度最高,刀具磨损最快。

(二)进给量 f 工件或刀具每转一周时,刀具与工件在进给运动方向上的相对位移量。

进给速度 v f 是指切削刃上选定点相对工件进给运动的瞬时速度。

v f=fn (1-2 )式中v f ——进给速度(mm/s );n ——主轴转速(r/s );f ——进给量(mm )。

(三)背吃刀量 a p 通过切削刃基点并垂直于工作平面的方向上丈量的吃刀量。

根据此定义,如在纵向车外圆时,其背吃刀量可按下式计算:a p = ( d w — d m )/2 (1-3 )式中 d w ——工件待加工概况直径(mm );dm ——工件已加工概况直径( mm )。

涂层刀片为了提高刀具(刀片)概况的硬度和改善其耐磨性、润滑性,通过化学气相沉积和真空溅射等方法,在硬质合金刀片概况喷涂一层厚度 5~12μ m以下的TiC、TiN或Al 2O 3等化合物资料。

TiC 涂层刀片,硬度可达 3200HV,呈银灰色,耐磨性好,容易扩散到基体内与基体粘结牢固,在低速切削温度下有较高的耐磨性。

TiN 涂层刀片 TiN硬度为 2000HV,呈金黄色,色泽美观,润滑性能好,有较高的抗月牙洼型的磨损能力,与基体粘结牢固程度较差。

Al 2O 3 涂层刀片硬度可达 3000HV,有较高的高温硬度的化学稳定性,适用于高速切削。