机械设计基础(第12章)

- 格式:ppt

- 大小:6.24 MB

- 文档页数:39

机械设计基础(杨可桢版)1-18章答案(全)机械设计基础习题答案第八章回转件的平衡8-1解:依题意该转子的离心力大小为该转子本身的重量为则,即该转子的离心力是其本身重量的倍。

8-2答:方法如下:( 1)将转子放在静平衡架上,待其静止,这时不平衡转子的质心必接近于过轴心的垂线下方;( 2)将转子顺时针转过一个小角度,然后放开,转子缓慢回摆。

静止后,在转子上画过轴心的铅垂线1;( 3)将转子逆时针转过一个小角度,然后放开,转子缓慢回摆。

静止后画过轴心的铅垂线2;( 4)做线1和2的角平分线,重心就在这条直线上。

8-3答:( 1)两种振动产生的原因分析:主轴周期性速度波动是由于受到周期性外力,使输入功和输出功之差形成周期性动能的增减,从而使主轴呈现周期性速度波动,这种波动在运动副中产生变化的附加作用力,使得机座产生振动。

而回转体不平衡产生的振动是由于回转体上的偏心质量,在回转时产生方向不断变化的离心力所产生的。

(2)从理论上来说,这两种振动都可以消除。

对于周期性速度波动,只要使输入功和输出功时时相等,就能保证机械运转的不均匀系数为零,彻底消除速度波动,从而彻底消除这种机座振动。

对于回转体不平衡使机座产生的振动,只要满足静或动平衡原理,也可以消除的。

(3)从实践上说,周期性速度波动使机座产生的振动是不能彻底消除的。

因为实际中不可能使输入功和输出功时时相等,同时如果用飞轮也只能减小速度波动,而不能彻底消除速度波动。

因此这种振动只能减小而不能彻底消除。

对于回转体不平衡产生的振动在实践上是可以消除的。

对于轴向尺寸很小的转子,用静平衡原理,在静平衡机上实验,增加或减去平衡质量,最后保证所有偏心质量的离心力矢量和为零即可。

对于轴向尺寸较大的转子,用动平衡原理,在动平衡机上,用双面平衡法,保证两个平衡基面上所有偏心质量的离心力食量和为零即可。

8-4图 8 . 7解:已知的不平衡质径积为。

设方向的质径积为,方向的质径积为,它们的方向沿着各自的向径指向圆外。

机械设计基础第12章蜗轮蜗杆蜗轮蜗杆是一种常见的传动机构,广泛应用于机械设备中。

蜗轮蜗杆传动具有体积小、传动比大、传动平稳等特点,在机械设计中有着重要的应用价值。

蜗轮蜗杆传动是一种通用型的不可逆传动,典型的结构包括蜗轮和蜗杆两个部分。

蜗轮是一种螺旋状的齿轮,其齿面与蜗杆的蜗杆螺旋面相配合。

蜗杆是一种具有螺旋线形状的轴,其作为传动元件,通过旋转运动驱动蜗轮。

蜗轮齿与蜗杆螺旋线的位置关系使得蜗轮只能顺时针旋转,而无法逆时针旋转。

这种结构特点决定了蜗轮蜗杆传动是一种不可逆传动。

蜗轮蜗杆传动的主要工作原理是靠蜗杆的螺旋面与蜗轮的齿轮面的啮合来实现传动。

在传动过程中,蜗杆通过旋转带动蜗轮转动,从而实现动力传递。

由于蜗杆的螺旋面与蜗轮的齿轮面接触面积小,所以传动效率相对较低。

为了提高传动效率,降低摩擦损失,需要在蜗轮齿面和蜗杆螺旋面之间添加润滑油。

蜗轮蜗杆传动具有很高的传动比,可达到1:40以上,因此在机械设备中常常使用蜗轮蜗杆传动来实现大速比的传动。

例如在起重机构中,通常采用蜗轮蜗杆传动来提高起重高度。

此外,蜗轮蜗杆传动还可以实现两个轴的不同速度传动,例如在机械车床中使用蜗轮蜗杆传动来实现工件的不同转速。

在机械设计中,蜗轮蜗杆传动的设计需要根据实际应用情况确定传动比、工作环境要求等参数。

首先需要确定传动比,在确定传动比的同时要考虑传动效率和传动正反转的能力。

其次,需要根据工作环境来选择蜗杆和蜗轮的材料,以提高传动的可靠性和耐用性。

还需要注意蜗杆和蜗轮的几何尺寸和配合精度,以保证传动的准确性和稳定性。

此外,在设计过程中还需要进行强度校核、轴承选择等工作,以确保传动的安全可靠。

总之,蜗轮蜗杆传动在机械设计中具有重要的应用价值。

它的特点是传动比大、传动平稳,适用于需要大速比、不可逆传动的场合。

在设计蜗轮蜗杆传动时,需要根据实际应用情况,确定传动比、材料、尺寸、配合精度等参数,以保证传动的稳定性和可靠性。

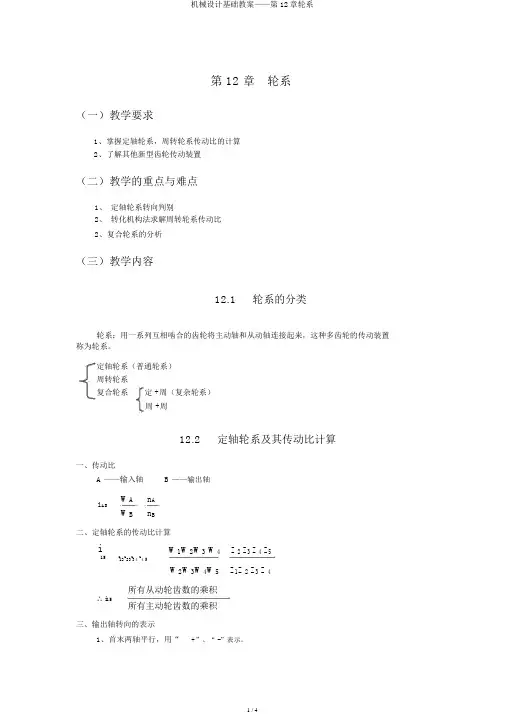

第 12 章轮系(一)教学要求1、掌握定轴轮系,周转轮系传动比的计算2、了解其他新型齿轮传动装置(二)教学的重点与难点1、定轴轮系转向判别2、转化机构法求解周转轮系传动比2、复合轮系的分析(三)教学内容12.1轮系的分类轮系:用一系列互相啮合的齿轮将主动轴和从动轴连接起来,这种多齿轮的传动装置称为轮系。

定轴轮系(普通轮系)周转轮系复合轮系定 +周(复杂轮系)周 +周12.2定轴轮系及其传动比计算一、传动比A ——输入轴B ——输出轴i AB W A n A W B n B二、定轴轮系的传动比计算i 15W1W2W3 W4Z 2 Z3 Z 4 Z5i12i23i3 4i4 5Z1Z 2 Z3 Z 4W2W3W4W5所有从动轮齿数的乘积∴ i15所有主动轮齿数的乘积三、输出轴转向的表示1、首末两轴平行,用“+”、“ -”表示。

Z——惰轮:不改变传动比的大小,但改变轮系的转向2、首末两轴不平行(将轮 5 擦掉)用箭头表示3、所有轴线都平行i W1( 1)m所有从动轮齿数的乘积W5所有主动轮齿数的乘积m——外啮合的次数12.3周转轮系的传动比计算一、周转轮系F 3 4 2 4 22差动轮系: F=2行星轮系: F=1(轮 3 固定)(F 3 3 2 3 2 1)二、周转轮系的构件行星轮行星架(系杆)、中心轮基本构件(轴线与主轴线重合而又承受外力矩的构件称基本构件)行星架绕之转动的轴线称为主轴线。

ZK-H ( K —中心轮; H —行量架; V —输出构件)还有其他: 3K , K-H-V三、周转轮系传动比的计算以差动轮系为例(反转法)-W H(绕 O H—主轴线)转化机构(定轴轮系)i13H W1H W1W H( 1)Z 3W H W3W H Z13举例:图示为一大传动比的减速器, Z 1=100, Z 2=101, Z 2'=100, Z 3=99 求:输入件 H 对输出件 1 的传动比 i H1解: 1, 3 中心轮2, 2'行星轮H行星架给整个机构( -W H)绕 OO 轴转动i13H W1WH( 1)2Z2Z3 W3W H Z1 Z2周转轮系传动比是计算出来的,而不是判断出来的。

思考题及练习题12.1用轴肩或轴环可以对轴上零件作轴向固定吗?答:轴肩或轴环可以对轴上零件作单向轴向固定12.2圆螺母也可以对轴上零件作周向固定吗?答:圆螺母不能对轴上零件作周向固定,可以轴向固定。

12.3轴肩或轴环的过渡圆角半径是否应小于轴上零件轮毂的倒角高度? 答:轴肩或轴环的过渡圆角半径应小于轴上零件轮毂的倒角高度,以保证装拆方便可靠。

12.4汽车下部变速器与后桥间的轴是否传动轴?答:是传动轴。

12.5轴上零件的轴向固定方法有:1)轴肩和轴环;2)圆螺母与止动垫圈;3)套筒; 4)轴端挡圈和圆锥面;5)弹性挡圈、紧定螺钉或销钉等。

当受轴向力较大时,可采用几种方法?答:轴向力较大时,可采用:1)轴肩和轴环;2)圆螺母与止动垫圈;3)套筒; 4)轴端挡圈和圆锥面。

12.6若轴上的零件利用轴肩来轴向固定,轴肩的圆角半径R 与零件轮毅孔的圆角半径1R 或倒角1C 的关系如何?答:轴肩的圆角半径R 要小于零件轮毅孔的圆角半径1R 或倒角1C 。

12.7为了便于拆卸滚动轴承,轴肩处的直径d (或轴环直径)与滚动轴承内圈外径1D 应保持何种关系?答:1d D <,大约2 mm 。

12.8平键连接的工作原理是什么?主要失效形式是什么?平键的剖面尺寸b ×h 和键的长度L 是如何确定的?举例说明平键连接的标注方法。

答:工作原理:平键的上表面与轮毂键槽顶面留有间隙,依靠键与键槽间的两侧面挤压力 ,传递转矩 。

所以两侧面为工作面。

主要失效形式:键连接的主要失效形式是挤压破坏。

键的剖面尺寸b ×h 和键的长度L 的确定:按照轴的公称直径d ,从国家标准中选择平键的尺寸h b ×。

键的长度L 应略小于轮毂的长度,键长L 应符合标准长度系列。

12.9 圆头(A 型)、方头(B 型)及单圆头(C 型)普通平键各有何优缺点?它们分别用在什么场合?轴上的键槽是如何加工出来的?轮毂上的键槽是如何加工出来的?答:圆头(A 型)对中性好,安装方便,使用广泛;方头(B 型)应力集中小,对轴影响小。

第12章 齿轮系12.1 定轴齿轮系与行星齿轮系的主要区别是什么?答:主要区别是:定轴齿轮系运转时齿轮轴线相对于机架固定,而行星齿轮系运转时则有一个或几个齿轮的轴线相对于机架不固定。

12.2 各种类型齿轮系的转向如何确定?()1m -的方法适用于何种类型的齿轮系? 答:定轴轮系的转向可用()1m -的方法或在图上画箭头的方法确定;行星轮系的转向应根据其转化机构经计算确定;()1m -方法适用于平面圆柱齿轮定轴轮系。

12.3 “转化机构法”的根据何在?答:根据在于运动的相对性原理。

12.4 摆线针轮行星传动中,针轮与摆线轮的齿差为多少?答:齿数差为1。

12.5 谐波齿轮传动是怎样工作的?谐波齿轮传动中刚轮与柔轮的齿数差如何确定? 答:谐波齿轮传动是利用波发生器使柔轮产生可控的弹性变形而实现柔轮与刚轮的啮合及运动传递。

刚轮与柔轮的齿数差212H2z z z i --= 式中:z 1—刚轮齿数;z 2—柔轮齿数;i H2—波发生器与柔轮的传动比。

12.6 谐波齿轮减速器与摆线针轮减速器相比有何特点?答:谐波齿轮减速器与摆线针轮减速器相比有以下特点:结构简单,体积小,重量轻,安装方便,传动效率高,但使用寿命相对不如摆线针轮减速器。

12.7 如题12.7图所示的某二级圆栓齿轮减速器,已知减速器的输入功率1P =3.8kW,转速1n =960r/min ,各齿轮齿数1z =22,2z =77,3z =18,4z =81,齿轮传动效率η齿=0.97,每对滚动轴承的效率η滚=0.98。

求:(1)减速器的总传动比IIII i ;(2)各轴的功率、转速及转矩。

题12.7图解:(1)总传动比()224IIII 137781115.752218z z i z z ⨯=-⨯==⨯ (2)轴I 的功率I 1P P =η滚=3.80.98 3.724kW ⨯=转速I n =960r/min 转矩31I 19.5510378.02N m P T n =⨯=⋅ 轴II :II I P P = η齿η滚=3.54kW1II 1222960274.29r /min 77z n n z ==⨯= 3II II II 9.55101235.527N m P T n =⨯=⋅ 轴III :P III =P II η齿η滚=3.37kW3III II 460.95r /min z n n z == 3III III III 9.5510528.031N m P T n =⨯=⋅12.8 在如题12.8图所示的齿轮系中,已知各齿轮齿数(括号内为齿数),3'为单头右旋蜗杆,求传动比15i 。

机械设计基础第12章蜗轮蜗杆分析蜗轮蜗杆传动是一种常见的传动结构,具有传动比大、传动平稳、结构紧凑等优点。

在机械设计中,蜗轮蜗杆传动的分析和设计至关重要。

本文将详细介绍蜗轮蜗杆传动的原理、分析方法和设计要点。

1.原理蜗轮蜗杆传动是由蜗轮和蜗杆组成的一对斜面传动。

蜗轮有多个齿槽,蜗杆有一根螺旋斜面。

当蜗杆旋转时,通过螺旋斜面与蜗轮的齿槽作用,产生转动传递。

由于蜗杆螺旋斜面的斜度较大,所以每转动一圈,蜗轮只转动少量的角度,这就实现了较大的传动比。

2.分析方法蜗轮蜗杆传动的分析主要包括力学分析和几何分析。

力学分析:(1)传动比计算:蜗轮蜗杆传动的传动比可以根据蜗轮的齿数和蜗杆的斜度来计算,传动比=(蜗轮的齿数)/(蜗杆的斜度)。

(2)传动效率计算:蜗轮蜗杆传动的传动效率通常较低,主要受到摩擦损失和滑动损失的影响。

传动效率可以根据摩擦系数和滑动速度来计算。

(3)定位力计算:蜗轮蜗杆传动中,由于蜗轮与蜗杆之间的斜面接触,会产生一定的定位力。

定位力会严重影响传动的稳定性和精度,需进行合理计算和设计。

几何分析:(1)蜗轮参数计算:根据给定的传动比和蜗杆参数,可以计算蜗轮的齿数和齿轮分度圆直径。

(2)蜗杆参数计算:根据给定的传动比和蜗轮参数,可以计算蜗杆的斜度和蜗杆的导程。

(3)轴距计算:蜗轮和蜗杆的轴距是影响传动稳定性和效率的重要参数,需进行合理计算和确定。

3.设计要点(1)选取合适的材料:蜗轮蜗杆传动通常承受较大的扭矩和摩擦力,所以需选取能够承受高载荷和高摩擦的材料,如合金钢等。

(2)控制传动误差:蜗轮蜗杆传动的传动准确性较低,会产生一定的传动误差。

为了减小传动误差,需进行合理的加工和装配,并采用合适的润滑和控制措施。

(3)考虑安装和维修:蜗轮蜗杆传动通常安装在机械设备内部,为方便安装和维修,在设计时需要考虑蜗轮蜗杆传动的拆卸和装配便捷性。

总结:蜗轮蜗杆传动是一种重要的传动结构,在机械设计中具有广泛应用。

通过对蜗轮蜗杆传动的深入分析和合理设计,可以提高传动的效率和稳定性,满足机械设备的传动需求。

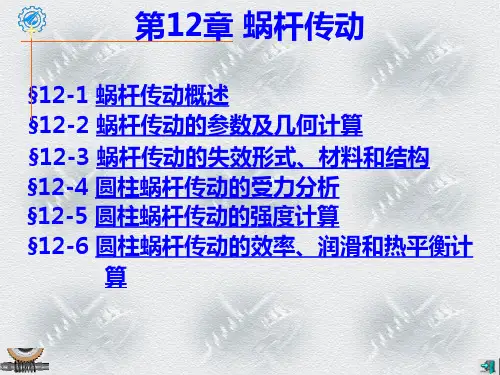

154第12章 蜗杆传动12.1 考点提要12.1.1 重要的术语和概念蜗杆的传动特点和分类、蜗杆的效率、蜗杆的头数、导程角、直径系数、12.1.2蜗杆传动的滑动速度和效率蜗杆主动时的机构效率为:)(v tg tg ϕγγη+-=)96.095.0( (12-1) 蜗杆的功率损耗一般由啮合摩擦,轴承损耗及零件搅油和飞溅损耗。

计算效率时,需要用到当量摩擦角v ϕ,其数值可通过arctgf v =ϕ算出,再结合相对滑动速度查表确定。

增加蜗杆的头数会使导程角增大,从而使效率增大,同时滑动速度也增大;如果增大蜗杆的分度圆直径将使导程角减小,从而使效率下降,而蜗杆的刚度提高。

蜗轮主动的效率为)(’v tg tg ϕγγη-= (12-2) 显然若v ϕγ≤,则0≤‘η,机构自锁,显然,如果反行程(蜗轮主动)自锁,正行程的效率(蜗杆主动)一定不大于50O O /。

蜗杆机构总的效率为啮合效率与轴承效率及搅油效率的乘积。

在设计之初,为近似求出蜗轮的转矩2T ,η数值可按表14-1数值估计。

表14-1 效率与蜗杆头数关系1Z 12 3 4 总效率0.7 0.8 0.85 0.9 影响蜗杆传动啮合效率的几何因素有:蜗杆的头数Z1,蜗杆的直径系数q﹑蜗杆分度圆直径〔或模数﹑Z1﹑q〕。

由于传动多是减速传动,所以蜗杆多处于高速级。

当蜗杆头数较少时,反行程效率低,机构自锁。

只有蜗杆头数多时才有较高的效率,反行程不自锁(可以蜗轮为主动件),但蜗轮和蜗杆的滑动速度过大,对材料要求很高,易出现磨损和胶合,因此很少采用。

12.1.3普通圆柱蜗杆传动的主要参数和几何尺寸计算蜗杆蜗轮的正确啮合条件有:1)蜗杆的轴向模数ma1=蜗轮的端面模数mt2且等于标准模数;2)杆的轴向压力角αa1=蜗轮的端面压力角αt2且等于标准压力角;3)蜗杆的导程角γ=蜗轮的螺旋角β且均可用γ表示,蜗轮与蜗轮的螺旋线方向相同。

通过蜗杆轴线并与涡轮端面垂直的平面称中间平面。

第11章 蜗杆传动11.1 蜗杆传动的特点及使用条件是什么?答:蜗杆传动的特点是:结构紧凑,传动比大。

一般在传递动力时,10~80i =;分度传动时只传递运动,i 可达1 000;传动平稳,无噪声;传动效率低;蜗轮一般用青铜制造,造价高;蜗杆传动可实现自锁。

使用条件:蜗杆传动用于空间交错(90 )轴的传动。

用于传动比大,要求结构紧凑的传动,传递功率一般小于50kW 。

11.2 蜗杆传动的传动比如何计算?能否用分度圆直径之比表示传动比?为什么? 答:蜗杆传动的传动比可用齿数的反比来计算,即1221i n n z z ==;不能用分度圆直径之比表示传动比,因为蜗杆的分度圆直径11d mq mz =≠。

11.3 与齿轮传动相比较,蜗杆传动的失效形式有何特点?为什么?答:蜗杆传动的失效形式与齿轮传动类似,有点蚀、弯曲折断、磨损及胶合。

但蜗杆传动中蜗轮轮齿的胶合、磨损要比齿轮传动严重得多。

这是因为蜗杆传动啮合齿面间的相对滑动速度大,发热严重,润滑油易变稀。

当散热不良时,闭式传动易发生胶合。

在开式传动及润滑油不清洁的闭式传动中,轮齿磨损较快。

11.4 何谓蜗杆传动的中间平面?中间平面上的参数在蜗杆传动中有何重要意义? 答:蜗杆传动的中间平面是通过蜗杆轴线且垂直于蜗轮轴线的平面。

中间平面上的参数是标准值,蜗杆传动的几何尺寸计算是在中间平面计算的。

在设计、制造中,皆以中间平面上的参数和尺寸为基准。

11.5 试述蜗杆直径系数的意义,为何要引入蜗杆直径系数q ? 答:蜗杆直径系数的意义是:蜗杆的分度圆直径与模数的比值,即1q d m =。

引入蜗杆直径系数是为了减少滚刀的数量并有利于标准化。

对每个模数的蜗杆分度圆直径作了限制,规定了1~4个标准值,则蜗杆直径系数也就对应地有1~4个标准值。

11.6 何谓蜗杆传动的相对滑动速度?它对蜗杆传动有何影响?答:蜗杆传动的相对滑动速度是由于轴交角90∑=,蜗杆与蜗轮啮合传动时,在轮齿节点处,蜗杆的圆周速度1v 和蜗轮的圆周速度2v 也成90 夹角,所以蜗杆与蜗轮啮合传动时,齿廓间沿蜗杆齿面螺旋线方向有较大的相对滑动速度s v ,其大小为s 1cos v v λ==。