压力容器常见问题汇总133页PPT

- 格式:ppt

- 大小:16.14 MB

- 文档页数:67

压力容器制造中常见问题及分析压力容器是承受内外压力,用于贮存或输送液体、气体或气体逸出产物的设备。

由于其工作环境的特殊性,压力容器制造中常见一些问题,下面将对这些问题进行分析。

1. 裂纹问题:压力容器因为长期受力,容易在焊接或制造过程中出现裂纹。

造成裂纹的原因可能是材料质量不合格、焊接工艺不当或应力集中等。

解决这个问题的方法是经过严格的质量控制,选择合适的材料和焊接工艺,并对容器结构进行适当的优化设计。

2. 腐蚀问题:由于压力容器通常用于存储或输送腐蚀性介质,容器壁会受到腐蚀的影响。

这种腐蚀可能会导致容器壁变薄或出现孔洞,从而降低容器的强度和密封性。

解决这个问题的方法是选择抗腐蚀性能好的材料,并在容器壁表面进行防腐处理。

3. 渗漏问题:压力容器的密封性是其工作的关键。

渗漏问题可能是由于焊接不牢固、密封材料老化或安装不当等原因造成的。

解决这个问题的方法是加强焊接质量控制,定期检查密封材料的状态,并进行必要的维修和更换。

4. 事故暴露问题:压力容器在使用过程中,可能会受到外部冲击、高温、高压等因素的影响,从而导致事故。

这种事故暴露问题可能是由于设计不合理、材料或制造工艺问题造成的。

解决这个问题的方法是对容器进行严格的设计和制造标准要求,并在使用前进行必要的检测和试验。

5. 疲劳问题:压力容器在长期使用过程中,由于受到交变载荷的作用,容器结构容易产生疲劳损伤。

这种疲劳问题可能是由于容器结构设计不合理、材料强度不足或工作条件超过容器耐受能力造成的。

解决这个问题的方法是对容器结构进行合理的设计和优化,并选择高强度材料进行制造。

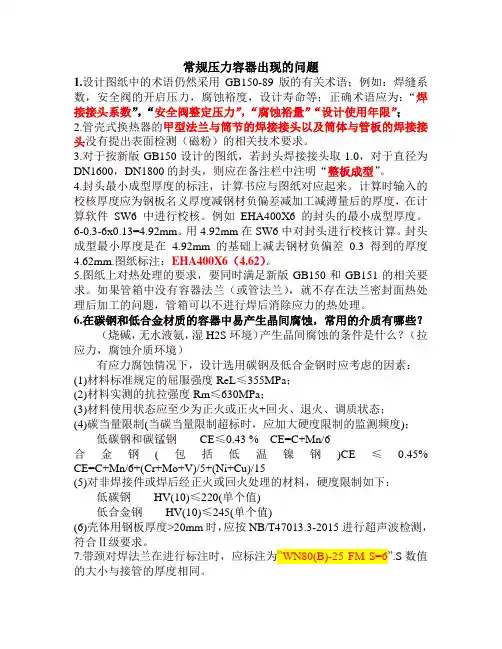

常规压力容器出现的问题1.设计图纸中的术语仍然采用GB150-89版的有关术语;例如:焊缝系数,安全阀的开启压力,腐蚀裕度,设计寿命等;正确术语应为:“焊接接头系数”,“安全阀整定压力”,“腐蚀裕量”“设计使用年限”;2.管壳式换热器的甲型法兰与筒节的焊接接头以及筒体与管板的焊接接头没有提出表面检测(磁粉)的相关技术要求。

3.对于按新版GB150设计的图纸,若封头焊接接头取1.0,对于直径为DN1600,DN1800的封头,则应在备注栏中注明“整板成型”。

4.封头最小成型厚度的标注,计算书应与图纸对应起来。

计算时输入的校核厚度应为钢板名义厚度减钢材负偏差减加工减薄量后的厚度,在计算软件SW6中进行校核。

例如EHA400X6的封头的最小成型厚度。

6-0.3-6x0.13=4.92mm。

用4.92mm在SW6中对封头进行校核计算。

封头成型最小厚度是在 4.92mm的基础上减去钢材负偏差0.3得到的厚度4.62mm.图纸标注:EHA400X6(4.62)。

5.图纸上对热处理的要求,要同时满足新版GB150和GB151的相关要求。

如果管箱中没有容器法兰(或管法兰),就不存在法兰密封面热处理后加工的问题,管箱可以不进行焊后消除应力的热处理。

6.在碳钢和低合金材质的容器中易产生晶间腐蚀,常用的介质有哪些?(烧碱,无水液氨,湿H2S环境)产生晶间腐蚀的条件是什么?(拉应力,腐蚀介质环境)有应力腐蚀情况下,设计选用碳钢及低合金钢时应考虑的因素:(1)材料标准规定的屈服强度ReL≤355MPa;(2)材料实测的抗拉强度Rm≤630MPa;(3)材料使用状态应至少为正火或正火+回火、退火、调质状态;(4)碳当量限制(当碳当量限制超标时,应加大硬度限制的监测频度);低碳钢和碳锰钢CE≤0.43 % CE=C+Mn/6合金钢(包括低温镍钢)CE≤0.45% CE=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15(5)对非焊接件或焊后经正火或回火处理的材料,硬度限制如下:低碳钢HV(10)≤220(单个值)低合金钢HV(10)≤245(单个值)(6)壳体用钢板厚度>20mm时,应按NB/T47013.3-2015进行超声波检测,符合Ⅱ级要求。