压水堆核电站组成资料

- 格式:doc

- 大小:47.01 KB

- 文档页数:15

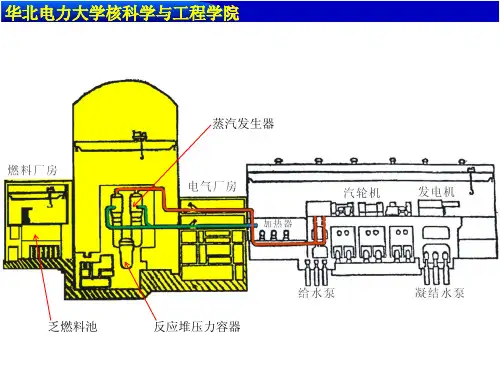

压水堆核电站压水堆核电站用铀制成的核燃料在一种叫“反应堆”的设备内发生裂变而产生大量热能,再用处于高压力下的水把热能带出,在蒸汽发生器内产生蒸汽,蒸汽推动气轮机带着发电机一起旋转,电就源源不断地产生出来,并通过电网送到四面八方。

这就是最普通的压水反应堆核电站的工作原理。

压水堆核电站由反应堆、一回路系统、二回路系统以及电站的配套设施等主要部分组成。

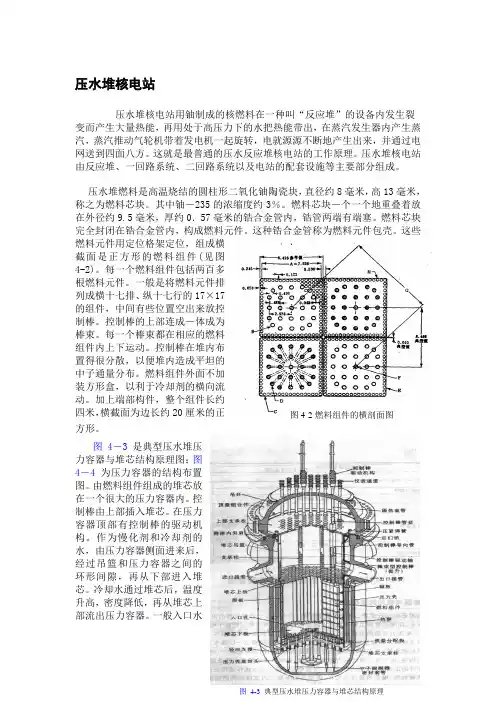

压水堆燃料是高温烧结的圆柱形二氧化铀陶瓷块,直径约8毫米,高13毫米,称之为燃料芯块。

其中铀-235的浓缩度约3%。

燃料芯块-个一个地重叠着放在外径约9.5毫米,厚约0.57毫米的锆合金管内,锆管两端有端塞。

燃料芯块完全封闭在锆合金管内,构成燃料元件。

这种锆合金管称为燃料元件包壳。

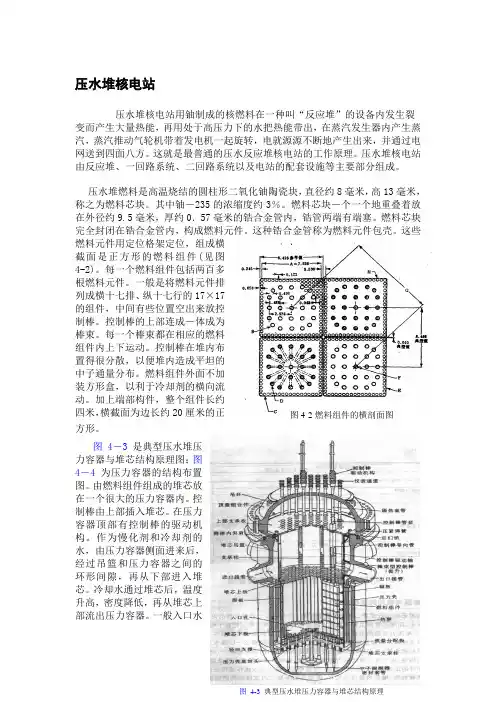

这些燃料元件用定位格架定位,组成横截面是正方形的燃料组件(见图4-2)。

每一个燃料组件包括两百多根燃料元件。

一般是将燃料元件排列成横十七排、纵十七行的17×17的组件,中间有些位置空出来放控制棒。

控制棒的上部连成-体成为棒束。

每一个棒束都在相应的燃料组件内上下运动。

控制棒在堆内布置得很分散,以便堆内造成平坦的中子通量分布。

燃料组件外面不加装方形盒,以利于冷却剂的横向流动。

加上端部构件,整个组件长约四米,横截面为边长约20厘米的正方形。

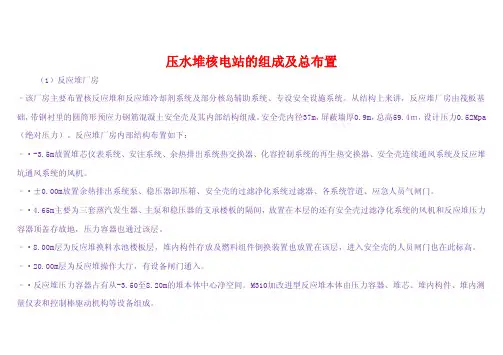

图4-3是典型压水堆压力容器与堆芯结构原理图;图4-4为压力容器的结构布置图。

由燃料组件组成的堆芯放在一个很大的压力容器内。

控制棒由上部插入堆芯。

在压力容器顶部有控制棒的驱动机构。

作为慢化剂和冷却剂的水,由压力容器侧面进来后,经过吊篮和压力容器之间的环形间隙,再从下部进入堆芯。

冷却水通过堆芯后,温度升高,密度降低,再从堆芯上部流出压力容器。

一般入口水温300C ο,出口水温332C ο,堆内压力15.5Mpa 。

一座100万千瓦的压水堆,堆芯每小时冷却水的流量约6万吨。

这些冷却水并不排出堆外,而是在封闭的-回路内往复循环。

堆芯放了一百多个燃料组件,这些组件总共包括四万多根三米多长、比铅笔略粗的燃料元件。

压水堆核电站的组成及总布置(1)反应堆厂房–该厂房主要布置核反应堆和反应堆冷却剂系统及部分核岛辅助系统、专设安全设施系统。

从结构上来讲,反应堆厂房由筏板基础,带钢衬里的圆筒形预应力钢筋混凝土安全壳及其内部结构组成。

安全壳内径37m,屏蔽墙厚0.9m,总高59.4m,设计压力0.52Mpa (绝对压力)。

反应堆厂房内部结构布置如下:–·-3.5m放置堆芯仪表系统、安注系统、余热排出系统热交换器、化容控制系统的再生热交换器、安全壳连续通风系统及反应堆坑通风系统的风机。

–·±0.00m放置余热排出系统泵、稳压器卸压箱、安全壳的过滤净化系统过滤器、各系统管道、应急人员气闸门。

–·4.65m主要为三套蒸汽发生器、主泵和稳压器的支承楼板的隔间,放置在本层的还有安全壳过滤净化系统的风机和反应堆压力容器顶盖存放地,压力容器也通过该层。

–·8.00m层为反应堆换料水池楼板层,堆内构件存放及燃料组件倒换装置也放置在该层,进入安全壳的人员闸门也在此标高。

–·20.00m层为反应堆操作大厅,有设备闸门通入。

–·反应堆压力容器占有从-3.50至8.20m的堆本体中心净空间。

M310加改进型反应堆本体由压力容器、堆芯、堆内构件、堆内测量仪表和控制棒驱动机构等设备组成。

–·各层之间的交通由楼梯与电梯联系。

反应堆在运行期间,一般人员不得进入;事故检修和停堆检修时,人员可经由空气闸门进入;设备闸门为安装大件设备时的进入通道,运行时封闭。

–以下简要对堆内构件进行补充说明。

(2)核辅助厂房–由1、2号机组共用,主要布置核辅助系统及设备,厂房面积74×46m,高22m。

布置(层高变化较大,仅介绍几个重要的层间)有如下系统和设备:–·±0.00m主要有上充泵、硼回收系统、废物处理系统、设备冷却水系统、电气用房。

–·5.00~8.00m主要为硼回收系统的气体分离器和蒸发器间,过滤器及除盐装置间,废气处理系统的气体衰变箱隔间、化容控制系统设备间、阀门操作间等。

{设备管理}我国压水堆核电站主要设备及原理

压水堆核电站是一种以压水堆反应堆为核心的核电站,其主要设备包括:

1. 反应堆:压水堆反应堆是核电站的核心设备,它能够通过控制反应堆内的核反应,产生高温高压的蒸汽,驱动涡轮发电机发电。

2. 蒸汽发生器:蒸汽发生器是核反应堆中的一个重要设备,它能够将反应堆产生的热量传递给水,在高温高压下生成蒸汽。

3. 涡轮发电机:涡轮发电机是核电站的主要发电设备,它能够将水蒸汽的能量转化为电能。

4. 冷却系统:冷却系统是核电站的重要组成部分,它能够将反应堆和蒸汽发生器中的余热转移出去,以维持反应堆的正常运行。

压水堆核电站的工作原理是,在压力水中进行核反应,使水加热变成高温高压的蒸汽,再驱动涡轮发电机,产生电能。

同时,冷却系统能够将反应堆和蒸汽发生器中的余热转移出去,以维持反应堆的正常运行。

这种工作原理具有安全可靠、燃料利用率高等优点,已成为现代核电技术的主流之一。

压水堆核电站组成上一条新闻核安全名词解释下一条新闻核电站的控制调节与安全保护enterlsb转载|栏目:电力规范| 2007-08-06 23:12:09.42 | 阅读433 次压水堆核电站由压水堆、一回路系统和二回路系统三个主要部分组成。

2-1 压水堆主要部件2-1-1 堆芯堆芯结构是反应堆的核心构件,在这里实现核裂变反应,核能转化为热能;同时它又是强放射源。

因此堆芯结构的设计是反应堆本体结构设计的重要环节之一。

压水堆堆芯由若干个正方形燃料组件组成,这些组件按正方形稠密栅格大致排列成一个圆柱体。

用富集度为2%—4.4%的低富集铀为燃料。

所有燃料组件在机械结构和几何形状上完全一致,以简化装卸料操作和降低燃料组件制造成本。

燃料组件采用17×17根棒束,其中除少数插花布置的控制棒导向管外都是燃料棒。

棒束外面无组件盒,以减少中子俘获损失和便于相邻组件水流的横向交混。

图2—1(a)表示压水堆堆芯横剖面图,图2—1(b)表示压水堆燃料组件。

图2-1(a) 压水堆堆芯横剖面图图2-1(b) 压水堆燃料组件燃料棒的芯体由烧结的二氧化铀陶瓷芯块叠置而成。

烧结二氧化铀的耐腐蚀性、热稳定性和辐照稳定性都好,能保证为经济性所要求的>50000MW.d/tu的单棒最大燃耗深度。

燃料棒包壳采用吸收中子少的锆合金以降低燃料富集度。

燃料棒全长2.5—3.8M,用6—11个镍基合金或锆合金制的定位格架固定其位置。

定位格架燃料组件全长按等距离布置以保持燃料棒间距并防止由水力振动引起的横向位移。

堆芯一般分为三区,在初始堆芯中装入三种不同富集度的燃料,将最高富集度的燃料置于最外区,较低富集度的两种燃料按一定布置方式装入中区和内区,以尽量展平中子通量。

第一个运行周期由于全部都是新燃料而比后备反应性在运行周期间将随着可燃物的消耗逐渐释放出来。

第一个运行周期的长度一般为1.3—1.9年。

以后每年换一次料,将1/3或1/4堆芯用新燃料替换,同时将未燃尽的燃料组件作适应的位置倒换以求达到最佳的径向中子通量分布,倒换方案由燃料管理设计程序制定。

简述压水堆本体结构的主要组成部分。

压水堆是一种核反应堆,其本体结构由多个重要组成部分构成。

这些组成部分在核反应堆的运行中起着至关重要的作用。

本文将介绍压水堆本体结构的主要组成部分。

压水堆本体结构由以下主要组成部分构成:1. 反应堆压力容器:反应堆压力容器是压水堆本体结构中最重要的部分之一。

它是容纳反应堆燃料和控制棒的密闭容器,同时还承受着反应堆运行过程中的高压和高温。

反应堆压力容器一般由钢制成,内部涂有一层防腐涂层。

2. 燃料组件:燃料组件是压水堆本体结构中的另一个重要组成部分。

燃料组件由多个燃料棒组成,每个燃料棒内部填充有铀燃料。

在核反应堆的运行中,铀燃料将发生核分裂反应,产生大量的能量。

3. 控制棒:控制棒是核反应堆中的另一个重要组成部分。

它们通常由铼和银制成,内部填充有吸收中子的材料。

控制棒的作用是控制反应堆中的中子数量,以保持反应堆的稳定运行。

4. 冷却剂循环系统:冷却剂循环系统是压水堆本体结构的另一个重要组成部分。

冷却剂循环系统通过循环水来冷却反应堆,同时还将热能转移到发电厂的蒸汽轮机中。

冷却剂循环系统由多个冷却剂泵、换热器和管道组成。

5. 压力容器支撑系统:压力容器支撑系统是压水堆本体结构的一个关键组成部分。

它主要由支撑和连接反应堆压力容器的结构组成。

压力容器支撑系统的作用是保持反应堆的稳定性,防止反应堆在运行过程中发生变形或破裂。

压水堆本体结构的主要组成部分包括反应堆压力容器、燃料组件、控制棒、冷却剂循环系统和压力容器支撑系统。

这些组成部分在核反应堆的运行中各自发挥着重要的作用,确保着核反应堆的安全稳定运行。

压水堆核电站压水堆核电站用铀制成的核燃料在一种叫“反应堆”的设备内发生裂变而产生大量热能,再用处于高压力下的水把热能带出,在蒸汽发生器内产生蒸汽,蒸汽推动气轮机带着发电机一起旋转,电就源源不断地产生出来,并通过电网送到四面八方。

这就是最普通的压水反应堆核电站的工作原理。

压水堆核电站由反应堆、一回路系统、二回路系统以及电站的配套设施等主要部分组成。

压水堆燃料是高温烧结的圆柱形二氧化铀陶瓷块,直径约8毫米,高13毫米,称之为燃料芯块。

其中铀-235的浓缩度约3%。

燃料芯块-个一个地重叠着放在外径约9.5毫米,厚约0.57毫米的锆合金管内,锆管两端有端塞。

燃料芯块完全封闭在锆合金管内,构成燃料元件。

这种锆合金管称为燃料元件包壳。

这些燃料元件用定位格架定位,组成横截面是正方形的燃料组件(见图4-2)。

每一个燃料组件包括两百多根燃料元件。

一般是将燃料元件排列成横十七排、纵十七行的17×17的组件,中间有些位置空出来放控制棒。

控制棒的上部连成-体成为棒束。

每一个棒束都在相应的燃料组件内上下运动。

控制棒在堆内布置得很分散,以便堆内造成平坦的中子通量分布。

燃料组件外面不加装方形盒,以利于冷却剂的横向流动。

加上端部构件,整个组件长约四米,横截面为边长约20厘米的正方形。

图4-3是典型压水堆压力容器与堆芯结构原理图;图4-4为压力容器的结构布置图。

由燃料组件组成的堆芯放在一个很大的压力容器内。

控制棒由上部插入堆芯。

在压力容器顶部有控制棒的驱动机构。

作为慢化剂和冷却剂的水,由压力容器侧面进来后,经过吊篮和压力容器之间的环形间隙,再从下部进入堆芯。

冷却水通过堆芯后,温度升高,密度降低,再从堆芯上部流出压力容器。

一般入口水温300C ο,出口水温332C ο,堆内压力15.5Mpa 。

一座100万千瓦的压水堆,堆芯每小时冷却水的流量约6万吨。

这些冷却水并不排出堆外,而是在封闭的-回路内往复循环。

堆芯放了一百多个燃料组件,这些组件总共包括四万多根三米多长、比铅笔略粗的燃料元件。

压水堆核电站组成上一条新闻核安全名词解释下一条新闻核电站的控制调节与安全保护enterlsb转载|栏目:电力规范| 2007-08-06 23:12:09.42 | 阅读433 次压水堆核电站由压水堆、一回路系统和二回路系统三个主要部分组成。

2-1 压水堆主要部件2-1-1 堆芯堆芯结构是反应堆的核心构件,在这里实现核裂变反应,核能转化为热能;同时它又是强放射源。

因此堆芯结构的设计是反应堆本体结构设计的重要环节之一。

压水堆堆芯由若干个正方形燃料组件组成,这些组件按正方形稠密栅格大致排列成一个圆柱体。

用富集度为2%—4.4%的低富集铀为燃料。

所有燃料组件在机械结构和几何形状上完全一致,以简化装卸料操作和降低燃料组件制造成本。

燃料组件采用17×17根棒束,其中除少数插花布置的控制棒导向管外都是燃料棒。

棒束外面无组件盒,以减少中子俘获损失和便于相邻组件水流的横向交混。

图2—1(a)表示压水堆堆芯横剖面图,图2—1(b)表示压水堆燃料组件。

图2-1(a) 压水堆堆芯横剖面图图2-1(b) 压水堆燃料组件燃料棒的芯体由烧结的二氧化铀陶瓷芯块叠置而成。

烧结二氧化铀的耐腐蚀性、热稳定性和辐照稳定性都好,能保证为经济性所要求的>50000MW.d/tu的单棒最大燃耗深度。

燃料棒包壳采用吸收中子少的锆合金以降低燃料富集度。

燃料棒全长2.5—3.8M,用6—11个镍基合金或锆合金制的定位格架固定其位置。

定位格架燃料组件全长按等距离布置以保持燃料棒间距并防止由水力振动引起的横向位移。

堆芯一般分为三区,在初始堆芯中装入三种不同富集度的燃料,将最高富集度的燃料置于最外区,较低富集度的两种燃料按一定布置方式装入中区和内区,以尽量展平中子通量。

第一个运行周期由于全部都是新燃料而比后备反应性在运行周期间将随着可燃物的消耗逐渐释放出来。

第一个运行周期的长度一般为1.3—1.9年。

以后每年换一次料,将1/3或1/4堆芯用新燃料替换,同时将未燃尽的燃料组件作适应的位置倒换以求达到最佳的径向中子通量分布,倒换方案由燃料管理设计程序制定。

通常将新燃料装入最外区,将辐照过的燃料移向中心,称由外向内换料方案。

由于辐照过燃料组件的放射性水平极高,所有装卸料操作均在水屏蔽层以下进行。

为换料一般需要停堆3—4周,可利用这个时间进行汽轮发电机组及其它设备的检修,压力容器和蒸汽发生器在役检查工作。

为了确保燃料元件的安全,在运行中要严格限制核电站的负荷变化速率〈每分钟5%额定功率〉,用化学与容器控制系统和取样系统对冷却剂水质进行净化,PH值、氧、氢、氯、氟、硼、酸、锂-7等含量的控制及监测,并加强对燃料包壳完整性的监督。

2-1-2 控制棒组件控制棒组件是核反应堆控制部件,用它控制反应堆的核裂变反应速率,启动和停堆,调整反应堆的功率,在事故工况下依靠它快速下插使反应堆在极短时间内紧急停堆,以保证反应堆安全。

压水堆除由于反应性负温度系数带来的自身调节性能以外,采用控制棒、溶解的化学毒物(硼酸)和可燃毒物来进行功率调节和控制。

用细直径棒束型控制棒组件代替粗控制棒是一个很大的改进。

它消除了水隙造成的局部中子通量密度峰,省掉了控制棒的跟随挤水棒,使压力容器总高度大为缩短。

控制吸收棒材料是碳化硼或银铟镉合金,包壳材料用不锈钢或因科镍。

控制棒组件的驱动机构都装在压力容器的顶盖上,用电力使控制棒按规定速率在堆芯内提出或插入;如遇事故情况需要紧急停堆时,夹持控制棒组件的电磁离合器的激励电流被切断,所有控制棒便在重力或加上弹簧的作用下快速插入堆芯。

控制棒通常用来提供改变功率,带负荷时温度变化和汽包含量变化以及停堆所需的短期或快速反应性控制。

长期缓慢的反应性变化如由于氙中毒、燃料燃耗、裂变产物积累、从冷态起动等,用化学补偿予以调节。

压水堆的化学补偿控制是用改变水中硼酸浓度的方法来实现的。

这样,在大部分运行时间内,可将控制棒几乎完全提出,减小了局部功率不均匀系数。

压水堆采用的可燃毒物有两类:(1)与燃料分开的离散型可燃毒物,包括装有硼硅酸盐玻璃管的不锈钢包壳棒,装有氧化铝-碳花硼环状芯块的内腔通水的锆合金套管,及装有碳花硼-锆弥散体的锆合金包壳棒等品种;(2)与燃料结合在一起的一体化可燃毒物,包括涂敷于燃料芯块表面的硼花锆涂层。

硼硅酸盐玻璃管的主要缺点是不锈钢包壳和运行周期末残留硼吸收中子较多,影响了中子经济性,以及其结构形式限制了使用的灵活性,不利于最佳换料方案的实施。

2-1-3 控制棒驱动机构控制棒驱动机构是反应堆的重要动作部件,通过它的动作带动控制棒组件在堆芯内上下抽插,以实现反应堆的启动,功率调节,停堆和事故情况下的安全控制。

因此,它是确保反应堆安全可控的重要部件。

压水堆核电站的控制棒驱动机构,通常有长棒控制机构和短棒控制机构两种。

长控制棒驱动机构的动作要求为:在正常运行情况下要求控制棒的移动速度缓慢,,每秒钟的行程约为1 0毫米;在快速停堆或事故情况时要求驱动机构在得到事故停堆讯号后,即能自动脱开,控制棒组件靠自重快速插入堆芯。

从得到讯号到控制棒完全插入堆芯的紧急停堆时间一般不超过2秒钟。

短控制棒驱动机构不参与反应堆的启动,停堆和调节功率,而专用来抑制反应堆在运行过程中由于氙浓度变化引起堆芯轴向功率分布的畸变和抑制氙振荡现象,以保证堆芯运行安全。

由于反应堆在运行过程中各种内外因素均会引起反应堆的反应性变化,故控制棒动作频繁。

要求控制棒驱动机构在反应堆运行过程中进行近百万次的动作而不发生故障,同时,考虑到反应堆装换料时,驱动机构的轴应能使控制棒组件适应远距离装拆,加上压水堆的高压密封要求,这给控制棒驱动机构的设计和制造提出了较高的要求。

目前常见的驱动机构有磁阻马达式、磁力提升式、液压驱动型及齿轮齿条等各种形式。

国外压水堆核电站约有60%以上的长控制棒驱动机构采用销爪式磁力提升机构。

它具有磨损少、寿命长、控制简单、制造方便及使用安全可靠等优点。

短控制棒驱动机构采用磁阻马达驱动机构。

2-1-4 压力容器压水堆压力容器呈圆筒形,尺寸和重量较大,是核电站中的重型设备。

如1000MW核电站所用的压力容器总高度约13m,内径约4m,壁厚约20cm,重量约400~500t。

其结构由筒体和可拆卸的顶盖构成,两者用法兰和密封垫环相连接。

压力容器采用锰-钼-镍系列的低合金钢作为母材,内壁与冷却剂接触处均堆焊了3—8mm厚的奥式体不锈钢衬里以减轻腐蚀和防止冷却剂被放射性腐蚀产物过度污染。

压力容器内装有堆芯、控制棒组件和堆内构件,靠堆内构件保证燃料组件和控制棒组件的精确定位,承受堆芯的全部重量,及把静动载荷传到容器法兰上,最终经由外部承受件传给厂房结构。

压力容器的冷却剂进口接管和出口接管位于法兰下面,堆芯之上。

由进口接管进来的水经过容器壁与堆芯-吊篮之间的环行通道往下流入下腔室,然后转换向上流,通过堆芯和上腔室,经出口接管流出。

压力容器作为保证燃料元件冷却的关键设备和防止放射性外逸的第二道屏障,对核安全至关重要。

它在高温高压和强辐射、强腐蚀的条件下须能可靠的工作40~60年。

由于强放射性,使它成为核电站中不可更换的设备,因此必须限制和监督其受到的快中子辐照损伤。

除了设置辐照监管定期取出母材和焊缝样品作实验,及定期为压力容器的重要部位进行在役检查外,近年来为减少压力容器接受的快中子注量以延长它的寿命,趋向于采用由内向外的低中子泄漏换料方案。

2-1-5 安全壳包容整个一回路的安全壳是防止放射性物质逸入环境的最后一道屏障,它必须经受住失水事故时一回路水全部喷放汽化所产生的最高压力和温度,以及地震、旋风、飞机坠落撞击、来自内部和外部的飞射物撞击等各种静态和动态载荷而不丧失其保护功能。

图2-2表示一座压水堆的安全壳。

图2-2 压水堆的安全壳剖面图因为需要靠容积来缓和压力的升高,压水堆安全壳通常做得容积较大,对于1000MW的压水堆,安全壳直径约为40m,高度约为60m,用厚约1m的钢筋混凝土或预应力钢筋混凝土制成,内表面覆盖了厚6mm的钢衬里以保证密封性,设计压力约为0.4—0.5MP。

运行过程中要定期进行泄漏率试验,在设计压力下每24小时的泄漏量不得超过壳内自由容积的0.1%—0.5%。

2-2 一回路系统及主要设备压水堆核电站的一回路系统的主要设备有:蒸汽发生器、冷却剂主循环泵、稳压器及主管道等。

由于一回路系统是在高温高压和带放射性条件下工作,因此对这些设备的设计、制造和维修有较高的要求,这些设备也是核电站的关键设备。

2-2-1 蒸汽发生器蒸汽发生器是一回路冷却剂把从反应堆获得的热量传给二回路工质使其变为蒸汽的热交换的设备。

压水堆核电站所用的蒸汽发生器有三种主要类型:(1)产生饱和蒸汽的立式倒置U形管束(自然循环)蒸汽发生器,在其管束上面的汽泡内装有汽水分离器和蒸汽干燥器,可把出口蒸汽的湿度减小到0.25%以下。

传热管材料早先采用奥式体不锈钢,因应力腐蚀严重,现均改用因科镍-600,因科镍-690或因科洛-800;(2)产生微过热蒸汽的立式直管束直流型(强迫循环)蒸汽发生器,它不需要装汽水分离器,可实现最大约28℃的蒸汽过热度,比自然循环蒸汽发生器提高热效率约3%。

但对二回路水质和传热管材的抗腐蚀性能要求较苛刻,有因为热容量小,对热流自动控制的要求很高。

这种蒸汽发生器现在很少采用;(3)产生饱和蒸汽的卧式U形管束(自然循环)蒸汽发生器,是由前苏联单独开发成功的,现用于俄罗斯和东欧各国的VVER压水堆,其出口蒸汽的湿度小于0.2%。

主要优点是以立式圆筒形厚壁集流管代替水平管板,使传热管束根部汽水流动通畅,避免了由于淤渣沉积和腐蚀介质浓缩引起的传热管应力腐蚀破裂现象,因此,传热管材料虽一直使用奥式体不锈钢,仍保持良好的运行记录;主要缺点是体积庞大,重量大,由于铁路运输的限制,单台蒸汽发生器对应的电功率不能超过约250MW。

蒸汽发生器是压水堆核电站中仅次于压力容器的重型设备,其内部几千根薄壁传热管是一回路与二回路的传热界面,也是主系统压力边界的一部分,一有泄漏便影响安全,而工作条件苛刻。

运行中须严格控制二回路水质,进行在线监测和定期取样分析。

二回路水中的杂质会产生游离氢氧根,其过程浓集将导致传热管晶间应力腐蚀。

对不同的管材要采用不同的二回路化学水处理方法以保证相应的水质。

对用海水冷却的核电站须防止海水漏入二回路,要对凝结水进行全流量或部分流量的净化,连续添加化学药剂并连续排污。

2-2-2 反应堆冷却剂泵反应堆冷却剂泵用于唧送高温高压的反应堆冷却剂,使其强迫循环流动,连续不断地把反应堆中产生的热能传送到蒸汽发生器,以保证一回路系统的正常工作。

反应堆冷却剂泵是核动力装置的重要设备之一,也是一回路主系统中唯一高速旋转的设备。

反应堆冷却剂泵有两种类型:一种是屏蔽泵;一种是轴封泵。