缝制工艺品质标准--实用要求.doc

- 格式:doc

- 大小:1.53 MB

- 文档页数:10

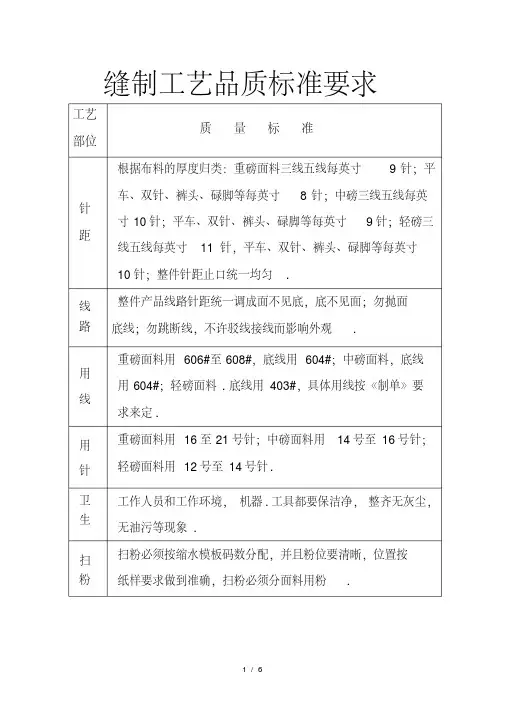

缝制工艺品质标准要求工艺部位质量标准针距根据布料的厚度归类:重磅面料三线五线每英寸9针;平车、双针、裤头、碌脚等每英寸8针;中磅三线五线每英寸10针;平车、双针、裤头、碌脚等每英寸9针;轻磅三线五线每英寸11针,平车、双针、裤头、碌脚等每英寸10针;整件针距止口统一均匀.线路整件产品线路针距统一调成面不见底,底不见面;勿抛面底线;勿跳断线,不许驳线接线而影响外观.用线重磅面料用606#至608#,底线用604#;中磅面料,底线用604#;轻磅面料.底线用403#,具体用线按《制单》要求来定.用针重磅面料用16至21号针;中磅面料用14号至16号针;轻磅面料用12号至14号针.卫生工作人员和工作环境,机器.工具都要保洁净,整齐无灰尘,无油污等现象.扫粉扫粉必须按缩水模板码数分配,并且粉位要清晰,位置按纸样要求做到准确,扫粉必须分面料用粉.表袋双针及单针表袋一定要对准粉位装,并且面线不许驳线;弹力袋袋口要稍微紧些;两袋角口不能露止口;袋口与裤腰平行.三线三线及代衬、弯贴、单双排前浪不许切止口,弧位圆顺不能拉扯变形;三线边位不能留下毛须,三线线路根据面料厚薄来定.袋衬落代衬、代弯贴要分码,袋布要分码,袋衬按编号顺序,面线同大货线色,底线配袋布色,车线要清晰的压在三线中间,剪袋衬、代弯贴对好编号.袋布平车落袋布要分码核对床号编号来车,袋布要分清底面,左右倒顺,止口要均匀,不能切除袋布裤身裁片,不能拉扯变形.前袋平车车前代要对床号、对码、对编号、对粉位;左右袋口要对称,走线位置不能超过1/4英寸.如需订尺码唛位置根据制单要求,成品后尺码唛外露英汉字体要完整.袋底四线五线包袋底线路要调好,松紧均匀;不能打拆起皱、爆口、漏包及乱切袋布、不许接包边条布;平车袋底内止口1/4不外露,压明线均匀,线路调好,回针牢固.捆条包单双排止口要包满,不能爆止口,不许接包边布条,不能皱、打折、漏线、跳线.拉链小双针落拉链单排上并稍带紧拉链织带,发现拉链尾长短不做,烂的不做,颜色、型号不对不做,下链尾同单排平齐,拉下拉链头止口均匀,并剪去单排下角斜位1cm;上链排内线要齐,松紧自然均匀;上链头要离腰头1/2英寸,面间1/16英寸或1/4英寸单线,不能驳线、线露要直、露底反光、落坑、藏止口等现象等.钮排双针运钮排统一按制单标准实样,上下宽度一致,弧度圆顺;宽度按实样标准,链牌的长度比拉链的实际尺寸长1/4英寸.双排埋双排要对床数,对码数,对编号,稍带紧拉链,放松裤身,内折1cm止口,左右平齐,拉下拉链头,并且裤身离链齿的距离为1/8英寸,双排一定要盖住单排.小浪埋小浪止口均匀,不能拉扯变形,不落坑,包紧链排线头,埋小浪线同落拉链线重合,小浪线离链排内线上至1cm,小浪线和拉链线要成为一条直线,不能有弯渠浪底左右平齐,使浪位自然平服,小浪边距同样要均匀,小浪平顺美观.袋口三线及后代口,不能切止口,变形,留下毛须,单、双针拉袋口不能驳线,止口均匀无大小边,无弯渠.机头.后浪五线及埋夹机头后浪,不能切止口,不能有长短,手势自然,不要拉扯变形,三线位不能有毛须,后浪双线位要对准.双针后浪单、双针机头后浪不能驳线,不落坑,不大小边,藏止口,不露五线,整体机头后浪成为一条直线,不爆口,不变形等.后袋位画后代位按公司统一纸样定,每个后袋必须画五个位,高低位左右对称,后袋定在后幅中间,整体袋位上下左右位置要对称,画肶骨位长短跟实样,左右要对称.中烫中烫后袋按实样标准,止口均匀,不能走位.平车后袋平车装后代不准驳线,袋口松紧根据面料和工艺要求,袋子不能变形,线路左右要对称不能有大小,袋角止口不能外露,回针要到位,不出头也不能不够针,旗唛位置根据制单要求,要放正.外露文字要完整.开袋平车开后袋,不能驳线,袋形要端正成长方形,四个袋角度要平直角,袋角不开烂,袋唇不能大小不均,止口要美观,袋唇要稍带紧些,开拉链袋要带紧拉链,根据实样容裤身,拉链不能起拱要平顺.压肶骨压肶骨线左右长度要对称,压线不能大小边,落坑、打折、藏止口、跳线、驳线.断线等现象.五线肶骨五线及比骨,不能落坑,不能切止口,不能有长短,三线内不能有毛须,用力均匀,对好膝围刀口位,刀口位至脚口位不能移位,切忌扭腿,浪底双线位要对准,前幅袋后机头位左右对称.底浪单、双针压底浪不能大小边,落坑,跳线,断线,驳线现象.画裤头裤头位按技术部实样画位,画位位置要标准,灯芯绒按毛向进出口画位.订耳仔订耳仔位置标准,左右对称,高低同腰头平行,烂耳仔、布边耳仔不能订,灯芯绒分倒顺毛,走线宽度不能超过1/4英寸,同时注意耳仔长短要合适,不能要不良的耳仔,耳仔个数要符合样板和制单要求.拉裤头裤头锁链线要调好,机拉裤头要对进口位,肶骨位、后中位,出口位;出口位对准埋双排线,所有止口位定为1/2英寸不能高低;拉裤头手势均匀,纯牛仔布放松裤头,稍带紧裤身,弹力布放松裤身,机头位不高低,顺美观.封咀封咀不能有高低,上下包咀,包紧咀头要平正直不变形,不可封塞咀,不能戴帽,露底反光,落坑.露止口,驳线与拉裤头线要重叠牢固,不能太长.驳线不能超过1/2英寸.碌脚碌脚止口要均匀,在底浪位接线,并要倒骨对骨位(前幅倒向后幅为准)对骨;脚口位对折成水平线,勿马蹄脚,剪刀脚现象,车脚勿落坑跳线断线,线路要美观良好.打栆耳仔枣同腰头垂直,并平行腰头,打枣线路不能太疏,不能偏向出头或歪斜等,耳仔长度要按制单要求统一标准,钮排栆要打在扭排内线上1/4英寸处,直栆要压住扭排内线位置勿偏高要合适,后袋栆平行压住装后袋横线,不可露线,歪斜现象.凤眼打凤眼,打在咀位进1CM处裤腰正中,凤眼不可弯斜,跳线,落刀要准,不毛边.拉耳仔(选)拉耳仔跟制单宽度长,左右止口均匀,裤头、跳线、走沙、布边不要.尺寸度量各部位尺寸以《制单》要求为准.。

缝纫产品制作工艺要求一、原辅料1.面料颜色与标准色板相符。

2.面料经、纬线无断裂,排列整齐。

3.面料无污渍和破损。

4.面料和无纺布料物理性能符合技术要求。

5.缝纫用线优质100%涤纶线。

6.嵌线¢4,不松散,有一定有硬性。

二、裁剪1.裁剪面料经、纬线方向正确,符合图纸要求。

2.裁剪要确保直线、不歪斜、弯曲度不大于3mm。

3.裁剪后的面料经、纬线断裂,一般在并排只能有一根断裂,允许抽去。

并排二根断裂的属不合格品。

4.裁剪时面料和无纺布必须平整,不准有皱纹。

5.双人椅面料花纹保持一致性,分类堆放。

6.辅料裁剪要按图纸要求下料。

三、缝纫1.缝纫线颜色与面料颜色一致。

2.缝纫线用100%涤纶线(优质)。

3.缝纫线直线误差不大于3mm。

4.压边线应缝在折边内,二条缝边线间距为6mm,压边线缝在折边外,属不合格品。

5.底线和面线要抽紧,不准浮在表面,二线接头应在面料厚度的中间。

缝纫后面料不允许起皱,要平整。

6.针脚控制为单线8-10针/每寸,双线6-7针/每寸(1寸=33mm),检测值不在规定值内均视为不合格品。

7.缝纫线跳针只允许跳一针,连续二针属不合格品。

一条线上不允许有间隔性跳三针以上。

8.嵌线后不准有明显的皱纹。

缝纫线要在嵌线边,超过2mm,属不合格品。

9.面料缝纫完工,剪去全部的多余线头。

10.面料花纹必须保持一致性。

11.缝纫垫子要确保圆角一致,折褶要均匀。

产品标签在上和警示标签“Notice”在下重叠后缝直,不歪斜,扎带应缝在指定位置。

12.扎带和尼龙搭口的缝制在垫子上需按要求缝制,确保有正反,扣住后是一个圆圈,保证外面是光面。

13.扎带缝制需按要求缝纫,不弯曲,不准有皱纹。

14.尼龙扣子缝纫在扎带上应是正反二片扎带。

四、垫子1.无纺布必须平整,直线性要好,不歪斜,厚度一致。

2.铺在面料内四周要均匀饱满,不起皱。

五、包扎1.用专用薄膜塑料袋平整套住垫子。

2.塑料袋口必须有透气孔,印有警示语。

服饰缝制工艺要求

首先,服装的缝制线迹应该平整、整齐、匀称。

缝制线的颜色和线型

应与服装款式相匹配,线迹应当隐藏在服装的内部,不应当影响到服装的

外观。

其次,服装的接缝处应当牢固,不易脱线。

接缝线的密度要适宜,线

迹之间不应有松弛感,同时要保证接缝线的拉力均匀分布,使接缝处更牢固。

再次,辅助材料的使用要符合标准。

首先,用于加固接缝的胶带、夹

布等材料应当选用具有良好抗拉性和耐久性的材料。

其次,辅助材料的粘

合部位应当牢固,不易脱落。

另外,针脚的选择也是关键。

服装的缝制中需要选择适当的针脚类型

和尺寸,以确保缝制线迹的美观和稳固。

通常情况下,针脚的选择应当根

据面料的厚度、弹性和强度进行调整。

此外,对于一些特殊细节和装饰,需要采用专门的工艺。

比如,对于

衣领、袖口等部位需要进行缝边处理,以保证服装的美观和耐久性。

同时,对于一些特殊的装饰,如刺绣、珠片、蕾丝等,需要特别小心地缝制和固定,以保证其不易脱落。

最后,缝制过程中需要保持工作环境的整洁和卫生。

缝纫机、缝制台

等设备要定期保养和清洁,以确保其正常运行和工作质量。

服饰缝制工艺要求

首先,线迹要整齐。

线迹整齐是衡量缝制工艺好坏的重要指标之一、

线迹要平整、一致,不能歪斜、参差不齐。

线迹整齐可以使得服装看起来

更加美观、端庄。

其次,线迹要牢固。

线迹牢固是指在穿戴和使用过程中不容易出现开线、走线等情况。

线迹牢固可以提高服装的使用寿命,增加穿着的舒适度。

再次,裁剪要精准。

裁剪精准是指按照设计要求和规格进行剪裁,不

出现尺码差异、表面不平整等问题。

裁剪要精准可以使得服装的版型更好,穿着更加舒适。

另外,工艺要求要符合设计要求。

不同的服装有不同的设计要求,缝

制工艺要符合这些设计要求。

例如,对于一件有褶皱设计的裙子,缝制工

艺要求要使得褶皱能够保持整齐、均匀,不易变形。

此外,工艺要求要适应面料特点。

不同面料有不同的特点,例如弹力

面料和棉质面料,缝制工艺要求也不同。

对于弹力面料,需要采用弹性缝

线和合适的缝纫方式,以保证服装的伸缩性和舒适度。

还有,工艺要求要细节到位。

细节处理是衡量服装缝制工艺好坏的重

要因素之一、细节到位包括纽扣、拉链、口袋等细节的处理要整洁、平整,符合设计要求。

细节到位可以提升服装的档次和品质。

最后,要注重缝制的卫生和环保。

缝制过程中要保持工作环境的整洁,使用卫生、环保的缝制材料,避免对身体健康和环境造成不良影响。

总结起来,服饰缝制工艺要求包括线迹整齐、线迹牢固、裁剪精准、符合设计要求、适应面料特点、细节到位以及卫生和环保等方面。

只有具备这些要求,才能制作出高质量、外观优美、舒适耐用的服装。

缝纫工艺规范1. 引言本文档旨在制定缝纫工艺规范,以确保生产出质量优良的缝纫产品。

规范中的各项要求适用于所有缝纫工艺流程,并应由相关人员严格遵守。

2. 缝纫工艺要求- 所有缝纫产品必须经过合理的工艺设计和样品确认,确保产品符合设计要求。

- 缝纫线的选择应根据产品的具体要求确定,确保线的质量和强度满足产品使用需求。

- 缝纫线的针距应根据不同的线类型和产品材质进行调整,在保证牢固的前提下,尽量减少对产品材料的损伤。

- 缝纫线的张力应适中,既不能过紧导致产品变形,也不能过松导致线头脱落。

- 缝纫线的颜色应与产品相匹配,不应出现明显的色差。

3. 缝纫设备维护- 所有缝纫设备应定期进行检查和维护,确保其正常运行和生产质量。

- 缝纫设备的清洁卫生应得到重视,保持设备整洁,并定期清除灰尘和杂物。

- 缝纫设备的加油润滑工作应按照设备使用说明进行,确保设备的顺畅运转。

4. 缝纫操作规范- 缝纫操作人员应经过专业培训,并具备一定的工艺理论知识。

- 缝纫操作人员应按照工艺要求进行操作,严格控制操作步骤和质量标准。

- 缝纫操作人员应养成良好的操作惯,保持仔细和细致的工作态度。

- 缝纫操作人员应定期参加技能培训和考核,提高工作技能和质量意识。

5. 缝纫检验要求- 每批次缝纫产品应进行全面检验,确保产品质量符合要求。

- 检验人员应具备丰富的检验经验和专业知识,并进行合格的培训。

- 检验人员应按照检验标准和要求进行检验,确保检验结果的准确性和一致性。

- 建立完善的检验记录和报告,记录产品缺陷和不合格项,及时采取纠正措施。

6. 结论通过制定本规范并严格执行,可以提高缝纫产品的质量和生产效率,降低不良品率,增强客户信任度。

各相关人员应共同努力,遵守规范要求,提高工艺水平,为客户提供满意的产品和服务。

女裤质量标准一、缝制针距:明线3cm/11针、暗线3cm/12针、锁边3cm/14针、锁眼:细线1cm/12针、粗线1cm/9针钉扣:细线每孔不少于8根线,粗线,每孔不少于4根线(细线是指2股细棉线,粗线是指3股棉线)要求:1、各部位缝制线路要顺直,整齐、牢固,上拉链平服,无连根线。

2、上下线松紧适宜,无跳线、断线,起落针处有回针,底线不得外露。

3、侧缝袋口上下平服,定位线不得外露,(针织类面料后裆缝,小裆缝压暗明线)4、袋布于垫底要平服,袋口封口要平服、整洁。

5、各部位缝制不小于0.8cm。

6、锁眼定位准确,大小适宜,扣与眼对位,整齐牢固。

7、各部位明线不允许跳针、不允许接线,其他缝制线迹30cm内不得有单跳针,连续跳针。

8、锁边不得脱线、打卷、切边。

二、外观质量1、腰部位:腰头垂直,里面平服,腰里缝份,包边宽窄一致,侧缝对位,不允许高低腰。

2、门襟、里襟:宽窄按要求宽度,圆角圆顺,双襟盖住单襟,双门襟不短于单门襟。

3、前后裆:圆顺平服,裆底十字缝对照。

4、裤袢:长短、宽窄一致,位置准确,对称。

5、锁边:三、五线、锁边、合缝吃满布,无打卷,无脱线,无切布边(直顺)6、前后袋:袋位定位准确,袋位高低、宽窄一致,袋口顺直平服,袋布平整、整洁,明线宽窄一致,孤线顺直。

开袋角方正,无毛角、不倾斜。

7、裤腿:两条腿无长短,不扭腿,吃势均匀,无吊脚现象。

8、脚口:两脚口宽窄一致,裤口边缘顺直,明线宽窄一致。

三、整烫1、各部位整烫平服,折位顺直、整洁,无烫黄、亮光。

烫迹线顺直,臀部圆顺,裤脚平直,无扭缝,偏缝现象。

2、粘钻:部位准确,不允许脱钻,少点现象,温度适宜。

校服缝制工艺质量要求1、车缝前需详细了解样衣与工艺制作,操作时注意检查裁片,裁片上不允许有粗纱,班渍,疵点等现象。

若有以上现象,需立即换片。

2、梭织面料针距:3cm/13针;针织面料与梭织里布针距:3cm/11针。

3、梭织面料平车需用11~14#号针,针织用9~11#圆头机针.4、平车与工作区域要保持清洁,裁片摆放整齐,确保成品干净整洁。

5、平车车缝缝份宽为1cm,特殊要求除外;四线拼缝缝纷宽0.8cm。

6、四线拼缝,面/里线迹均匀,不可有跳针,漏针,线迹拉断现象。

7、成品合缝,压线需用配色线车缝。

8、订主标需用配色线,主标方正居中,不可歪斜,另尺码不可错订,漏订。

上衣水洗标统一在左侧下摆净上10cm,松紧裤水洗标,尺码标统一在后腰缝居中;其它裤类在左侧腰下5cm,Logo面朝上。

(特殊情况除外)9、成品压线顺直平服,止口宽窄均匀,接线不可有双轨。

特别是链线,收尾线迹必须重合住起头线迹3cm以上。

10、0.1cm止口线不可超过0.2cm。

0.6cm止口线控制在0.5~0.7之内,但要宽窄匀称.其他以此类推。

11、裁片画位,点眼需用“可消逝”笔做标志。

裁片锥眼订位,制品部件需盖住锥眼。

12、成品各部位平车缝纫线迹30cm内不得有两处单跳或连续跳针,链线线迹(三针五线,松紧机线等)不允许跳针;成品正反面不得有泡线现象。

13、开口袋,四角不可有毛泄现象。

袋口两端需回针或套结固定牢固。

口袋位置左右高低,长短一致。

口袋布需车两道线缝合。

袋布需车牵条固定住。

14、开T恤衫门襟,开口顺直平服,下开口不可有毛泄现象。

开口端需回针固定。

注意款工式是居中门襟,还是偏门襟,不可开错。

15、圆领T恤衫,圆领拼缝同一在左肩颈点往后2cm。

冚包条领圈T恤,包条接缝统一于左肩,且后肩加0.5cm单线固定缝份。

16、T恤衫后领包条宽窄均匀,后领缝份不可外露,两端需距肩颈点1.5cm折光。

17、针织面料合肩缝,肩缝内均需加牵带固定。

缝纫产品制作工艺要求一、缝纫设备和工具的选择:合适的缝纫设备和工具是保证产品质量的基础。

根据不同的缝纫产品,选择合适的缝纫机型号、针脚和线迹,确保其符合产品的要求。

同时,要选择质量可靠的缝纫设备和工具,保证其稳定性和耐用性。

二、面料选择和切割:面料的选择对产品的质量和外观有重要影响。

根据产品的用途和要求,选择合适的面料材质,并注意面料的颜色、质感和透气性等因素。

在切割面料时,要确保切割的准确性和平整度,避免面料破损和移位。

三、缝纫线的选择和装线:缝纫线的选择要根据产品的材料和用途来确定。

一般来说,要选择耐磨损、耐拉力和柔软度好的缝纫线。

在装线时,要注意线迹的整齐度和稳定性,避免松紧不均或打结。

四、缝纫工艺和工序控制:不同的缝纫产品有各自的工艺要求和工序流程,要正确掌握和执行。

在缝合过程中,要注意缝纫线的张力、长度和间距的控制,确保缝纫质量的一致性和稳定性。

同时,要时刻检查产品的尺寸、线迹和各部分的对称性,以确保产品的准确度和美观度。

五、结构设计和加固处理:缝纫产品的结构设计要合理和稳定,能够满足产品的强度和使用要求。

在缝制过程中,要注意对关键部位的加固处理,如纽扣孔、接缝处、边缘等,以延长产品的使用寿命。

六、品质检验和质量控制:在缝制完成后,要进行品质检验,检查产品的尺寸、线迹、面料和结构等,确保产品符合质量标准和客户要求。

同时,要建立质量控制体系,追踪产品质量的整个生产过程,及时发现和解决问题,提升产品质量和客户满意度。

以上是缝纫产品制作工艺要求的一些基本内容,对于提高产品质量和效率具有重要作用。

在实际操作中,还应根据具体产品的要求和自身经验进行调整和改进,以不断提高制作工艺和产品的竞争力。

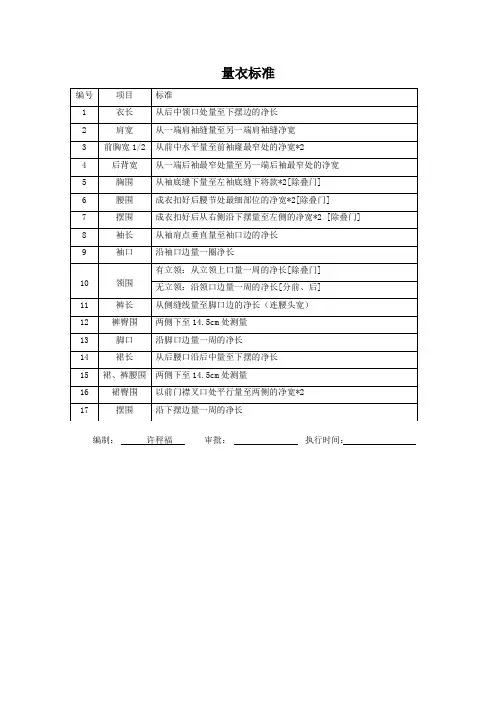

量衣标准编制:许秤福审批:执行时间:成衣质量标准(表2)3、部位宽度(例:腰宽、领宽、袖克夫等)与明线宽允许误差(见表3),对称部位基本一(表3)5、一般缝份按样板标识为依据,如尺寸出现误差,缝份可做调整,但应保持证整件衣服外露缝份一致,整件衣服缝位最宽不得超过1.2cm,最窄不得少于0.7cm(特殊工艺除外)6、所有外露缝位需拷边,拷边线应整洁、美观、饱满、颜色相配、缝位顺畅,不得有跳针或毛露现象,注意在一件衣服上,里料不能出现不同颜色的拷边线。

(特殊工艺除外)7、下摆、脚口、袖口、折边及腰贴等,按工艺单所规定的宽度,但保持同一件衣服的宽度一致,烫折顺畅。

8、商标、号型、成分标、下装吊带按工艺单所规定位置缝制,应做到不遗漏、号型清晰、位置端正、装订牢固、不能上下颠倒、正反面不分。

9、所有正面明线不得重叠(可拉反面打结),不能浮线、跳针或链式线,回车线应保持线辑美观,长度0.6cm内,回车在3次内。

10、领子缝制平服、顺畅、不反翘,止口不反吐,领形不变形,左右对称。

11、袋、袋盖、大小、左右、前后应对称,袋盖与袋身相吻合。

12、门襟拉链装配平服,左右高低一致。

13、袖子:两袖山头圆顺,吃势适宜匀称,前后左右对称。

14、夹圈不得拉开或皱势太多。

15、各刀背缝分割线对准剪口位缝制,不得有拉开或起吊现象。

16、滚条、压条平服,宽窄一致不扭曲,暗线滚条,里压线0.1cm止口线,之口宽窄一致,之口不外露。

17、袖头点、夹圈底、袖口上8cm处,腰点、裤裆底处用1.5cm宽布条车线固定,里布与里布松量1cm(有里布衣服)18、脚口、裙摆、上装下摆,以底边上3cm处拉线袢,里布与面固定,线袢长度为3cm,粗为4根线,两头打结牢固不外露。

19、所有里布缝份要求小烫,并留有0.2眼皮线,袖里裤脚不能套扭或没封口,袖里封口在左前袖缝长度的居中,长度15cm以内,压线0.1cm。

20、成衣各部位不允许有明显疵点、色差21、下装门襟装配拉链里外平服,松紧适宜,长短一致,拉链门襟盖住里襟下端0.2cm,上端盖住0.6cm。

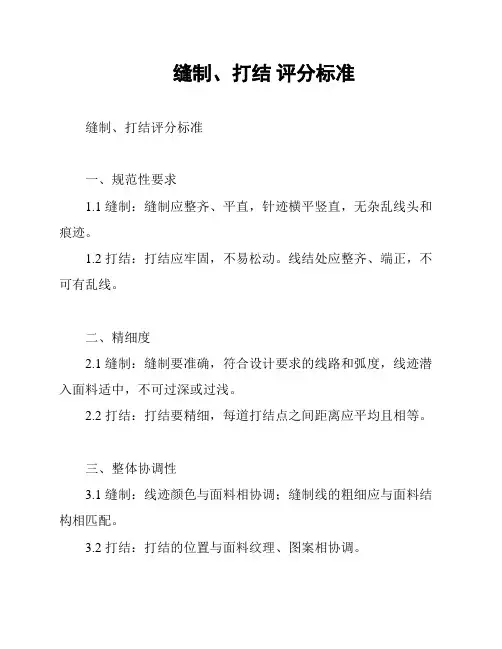

缝制、打结评分标准

缝制、打结评分标准

一、规范性要求

1.1 缝制:缝制应整齐、平直,针迹横平竖直,无杂乱线头和痕迹。

1.2 打结:打结应牢固,不易松动。

线结处应整齐、端正,不可有乱线。

二、精细度

2.1 缝制:缝制要准确,符合设计要求的线路和弧度,线迹潜入面料适中,不可过深或过浅。

2.2 打结:打结要精细,每道打结点之间距离应平均且相等。

三、整体协调性

3.1 缝制:线迹颜色与面料相协调;缝制线的粗细应与面料结构相匹配。

3.2 打结:打结的位置与面料纹理、图案相协调。

四、完整性

4.1 缝制:缝制线应完整,不允许中途断线或出现线头。

4.2 打结:每个打结点应完整无缺,不允许缺失。

五、工艺技巧

5.1 缝制:使用适合面料类型的线材,掌握合适的线张力和针

线间距。

5.2 打结:使用适合面料类型的打结方法,将线尽量隐藏在面

料内部。

六、时效性

6.1 缝制:完成缝制的时间应符合预定的交货期。

6.2 打结:完成打结的时间应符合预定的交货期。

评分标准:

评分采用5级制度,分数从高到低依次为优秀(5分)、良好(4分)、一般(3分)、不合格(2分)、严重不合格(1分)。

根据以上标准进行评判,评分应综合考虑规范性要求、精细度、整体协调性、完整性、工艺技巧和时效性等方面的表现。

评分人员

要进行全面、客观、公正的评判,并在评语中给予具体建议和改进意见。

以上评分标准旨在确保缝制和打结工艺的质量,提高产品的整体美观度和耐用性。

希望所有参与者能够认真遵守标准,不断提升技术水平,提供高质量的作品。

缝制车间质量检验标准

车间主任作为车间产品质量第一责任人,本着“贯彻落实,督促检查,严格把关,确保质量”的原则,确保生产流转过程中的产品质量符合规定要求,具体在产品质量上做到:

一、成品尺寸—按工艺图纸。

二、针距超差—缝制时按工艺要求严格调整针距。

三、跳针—由于机械故障间断性出现。

四、脱线—起落针时没打回针,或严重浮线造成。

五、漏针—因疏忽大意漏缝。

六、浮面线—梭皮罗丝太松,或压线板太紧。

七、浮底线—压线板太松,或梭皮罗丝太紧。

八、不顺直—缝位吃得多少不匀,造成止口不顺直。

九、不平服—面时缝件没有理顺摸平,缝件不吻合,上下片松

紧不一。

桐乡亿格纺织品有限公司。

服装缝纫工艺要求工艺要求货号:AKD06 一、缝纫工艺要求1. 所有拼缝1CM 线路整齐,牢固,平服。

2. 领口包边0.8CM,正反面0.1CM。

3. 肩带外露:净长13CM(误差小于0.5CM),接口在后领圈居中。

4. 前领圈刀眼之间收好15CM,前领圈净长33CM,后领圈净长35CM,整个肩带总长94CM,<误差小于1CM>。

5. 腰带总长:净2.4CM,宽为3CM,中间留口净1.5CM,腰畔宽为0.9CM,两边否0.1明细,订口与摆缝中间净长3.5CM,从袖笼向下净13CM订光。

6. 领圈做好核板子一样,不能做变形了。

7. 袖笼套好里布否0.1止口线,不能外露。

8. 纽扣畔宽为0.3CM,外露净长2.5CM,间隔7.5CM一个总共9个,两层拼好否0.1CM为明线。

9. 渐变小碎花第一层抽碎褶净 124CM,第二层抽碎褶净142CM,下摆长均为净268. 10. 渐变小碎花需做成来去缝。

11. 渐变小碎花下摆密拷,圆需不漏掉,需用一个弹力线。

12. 拷边线请一定要用三线机拷边,外观需直,宽窄一直不能有漏掉的,外观整齐。

13. 里布前领圈,两刀眼之间抽皱净15CM。

14. 洗标,商标夹于里布缝穿者的左标,离下摆净17CM,往上订,尺码标订于后领圈居中。

15. 里面里布下摆三折光0.6CM,不能有布边漏在外面,要圆顺平服。

16. 无线条,无次品,无线头,方可验货。

注明:具体做法请参考本公司提供的样衣或产前样,有不明之处请及时与本公司的负责人员沟通,谢谢合作。

二、裁剪工艺要求1. 核实样板数是否与裁剪通知单相符。

2. 各部位纱白按样板所示。

3. 各部位钉眼,剪口按样板所示。

4. 推刀不允许走刀,不可偏斜。

5. 钉眼位置准确,上下层不得超过0.2CM。

6. 打号清晰,位置适宜,成品不得漏号。

7. 渐变小碎花请竖裁,第一层花边总长270CM,宽为24CM。

第二层花边总长270CM,宽为31CM。

服装检验标准

--缝纫基础标准要求--

1、针距

①平车:针织3CM=13针,梭织3CM=14针

②锁边、坎车:针织3CM=13针,梭织3CM=14针

③下拦机:针织3CM=12针,梭织3CM=13针

④打枣:1CM长=42针,2CM长=64针

⑤锁眼:针织16针/眼1.2CM,梭织18针/眼1.2CM

⑥扣订:5针/孔

2、标准缝位=0.8~1CM

3、锁边线统一面朝上,左右对称,平针线需平服

4、平车拼接后再锁边,两线间距:0~0.2CM

5、高低压脚压线宽:针织=0.15CM,梭织=0.1CM

6、锁边五线,线迹宽:0.8~0.9CM

7、车摩术贴标准缝位:0.15~0.2CM

8、标准接线重叠长:1-1.5CM,不能双轨

9、针织产品:所有缝位拉不能断线

* 特殊产品和客户特殊要求除外。

石狮市友鹏服装有限公司-缝制质量标准

二、规格尺寸公差见表:

四、质量解释:工业产品品质就是产品的使用价值(满足客户的要求)

五、缺陷划分:

1、严重缺陷:严重降低产品的使用性能,严重影响产品外观的缺陷称为严重缺陷。

2、重缺陷:不严重降低产品的使用性能,不严重影响产品外观,但不符合标准规

定的缺陷称为重缺陷。

3、轻缺陷:不符合标准的规定,但对产品的使用性能和外观影响较小的缺陷称为

轻缺陷。

晋帛家用纺织品有限公司

缝制作业标准

1. 首件确认:

老产品自检:尺寸确认,工艺确认(巡检或员工)

新产品管控:有缝制负责人(或巡检)对照实物与对应的工艺单进行员工首件产品的确认,合格后生产(在巡检表格上体现)。

2. 枕套自检:

对照工艺,保证内径的情况下压线(枕套内径大小+0.5cm),线迹平直,(枕套里布封口距压线处不超过1cm),四角成90度,面抛里允许≤0.2㎜,里抛面不允许,2只配对枕套大小≤0.5cm。

(如有特殊按工艺生产)缝位不超过1.5cm,针迹密度14针/3cm。

商标平服无针眼,污渍,歪斜,字不允许缝进去。

3.被套自检:

对照工艺,拉链封口处倒针,拉链盖布1.2cm,八根角带,角带倒回针,商标放在距拉链开口处10cm,缝位不超过1.5cm,商标平服无针眼,污渍,歪斜,字不允许缝进去,缝位

不超过1.5cm,针迹密度12针/3cm,其余按工艺生产。

4.床单自检:

轨迹匀,直,牢固,卷边拼缝平服齐直,宽窄一致,不露毛,接针套正,起止处倒回针1.0cm-1.5cm,商标平服无针眼,污渍,歪斜,字不允许缝进去。

针迹密度14针/3cm。

5.拷边控制:

有大小片的裁片,必须连片流入下道,防止批量色差,拷边针距:12针/3cm,无漏拷,边弯曲现象。

6.疵点把控:

30cm以内的明显布次(破洞,粗纱,脏斑)要求换片,如做好成品需换片的,配片后由员工自己缝制。

7.绣花片的把控:

缝位≤1.0cm的裁片拒绝生产,明显接绷不在原位的,属于检验漏检,拒绝生产(与质检车间主任直接沟通,及时处理)。

缝纫的技术标准及要求第一篇:缝纫的技术标准及要求缝纫的技术标准及要求1、检查上道工序的半成品质量,凡不合格品,退回上到工序,严禁不合格产品流入本道工序。

2、按裁剪好的面料的规定线路走;标准拼接缝为10毫米,合理控制针脚长度;缝纫线路要规则,转角圆滑;无脱线、浮线、跳针,线头必须修剪干净;图案美观、清晰、饱满、端正、左右对称,该平整的平整,该皱的部位要均匀。

3、缝头与结束部必须回针,确保缝纫强度。

4、发生断针后必须立即找出针头,及时更换。

5、合理控制压脚的高度,不能造成皮面破损;保持面料的清洁,无油污迹。

安吉职业教育中心学校特色家具设计与制造专业组第二篇:编辑技术标准和要求第一部分工程综合说明一、工程名称:临港九年义务学校二、建设地点:天津临港经济区三、建设规模:九年义务学校,建设规模不超过2万平米,最高建筑不超过36米,最终以建设工程规划许可证审批通过的为准,总投资约为2亿元。

四、监理周期: 2016年6月6日-2019年9月30日;五、监理范围:临港九年义务学校工程,建筑面积约2万平方米,最终以建设工程规划许可证批准的面积为准,施工投资约为1.7亿元。

主要建设内容包括土建工程、机电工程、外檐工程、智能化工程、暖通工程、绿化景观工程、雨污水工程、装饰装修工程、变配电工程、消防工程、电梯、夜景照明、家具采购、设备采购等项目建设全过程及其他相关内容。

本次招标内容为对本项目实行全过程的四控、两管、一协调及相关内容,包含对本工程的勘察、设计、施工准备阶段、施工阶段及工程保修阶段等全过程所有阶段的全部内容的监理工作。

六、监理深度:实行“四控、两管、一协调”。

(一)质量控制:确定本工程项目的质量要求和标准,达到国家验收规范合格标准(包括设计、施工、材料及设备等各方面)。

(二)投资控制:协助建设单位做好工程包干价格的确定,对设计、施工、材料及设备做好必要的技术经济比较论证,挖掘节约投资提高项目经济效益的潜力。

缝制工艺技术要求

缝制工艺技术是指在服装制作过程中,对缝制操作进行规范和要求的一种技术。

它影响着服装的质量和外观,直接关系到服装的舒适度和耐用性。

下面是一些常见的缝制工艺技术要求。

首先,缝制工艺技术要求有关线迹的要求。

线迹应该整齐、平直,且无明显的起翘、松垂、松紧不一或交叉等现象。

线迹的宽度应均匀,不应有过窄或过宽的地方。

线迹的绕线应平整、顺滑,不应有起皱、错边或飘线的情况。

其次,缝制工艺技术要求有关针脚的要求。

针脚的密度应均匀,不应有过大或过小的地方。

针脚的长度应符合设计要求,不应有断针、跳针或漏针的情况。

针脚的形状应整齐、美观,不应有横向或纵向的变形。

此外,缝制工艺技术要求有关接缝的要求。

接缝的位置应准确,不应有偏移或错位的情况。

接缝的线迹应平直,不应有波浪状或歪斜的现象。

接缝的强度应符合要求,不应过松或过紧。

接缝的气密性和透气性也有一定的要求,以确保服装的舒适度和功能性。

最后,缝制工艺技术要求有关剪边和整理的要求。

剪边的位置应准确,不应有剪切不齐的地方。

剪边的宽度应符合设计要求,不应过宽或过窄。

剪边的形状应整齐、光滑,不应有起毛或毛发散乱的现象。

整理的线迹应整齐、平直,不应有散乱、起翘或起皱的情况。

综上所述,缝制工艺技术要求是保证服装质量和外观的重要因素。

通过对线迹、针脚、接缝等方面的要求,可以确保缝制工艺的稳定性和一致性,并提高服装的舒适度、耐用性和美观度。

同时,应根据不同的服装类型和款式,制定相应的缝制工艺技术要求,以满足不同服装的特殊需求。

缝制工艺品质标准要求

工艺

质量标准 部位

根据布料的厚度归类:重磅面料三线五线每英寸9 针;平

车、双针、裤头、碌脚等每英寸8 针;中磅三线五线每英 针

寸10 针;平车、双针、裤头、碌脚等每英寸9 针;轻磅三 距

线五线每英寸11 针,平车、双针、裤头、碌脚等每英寸

10 针;整件针距止口统一均匀.

整件产品线路针距统一调成面不见底,底不见面;勿抛面

线

路底线;勿跳断线,不许驳线接线而影响外观.

重磅面料用606#至608#,底线用604#;中磅面料,底线用

用604#;轻磅面料. 底线用

403#,具体用线按《制单》要 线

求来定.

重磅面料用16 至21 号针;中磅面料用14 号至16 号针;用

轻磅面料用12 号至14 号针.

针

卫工作人员和工作环境,机器. 工具都要保洁净,整齐无灰尘,

生

无油污等现象.

扫粉必须按缩水模板码数分配,并且粉位要清晰,位置按

扫

粉纸样要求做到准确,扫粉必须分面料用粉.

双针及单针表袋一定要对准粉位装,并且面线不许驳线;

表

弹力袋袋口要稍微紧些;两袋角口不能露止口;袋口与裤

袋

腰平行.

三线及代衬、弯贴、单双排前浪不许切止口,弧位圆顺 三

不能拉扯变形;三线边位不能留下毛须,三线线路根据线

面料厚薄来定.

落代衬、代弯贴要分码,袋布要分码,袋衬按编号顺序,

袋

面线同大货线色,底线配袋布色,车线要清晰的压在三线

衬

中间,剪袋衬、代弯贴对好编号.

平车落袋布要分码核对床号编号来车,袋布要分清底面,

袋

左右倒顺,止口要均匀,不能切除袋布裤身裁片,不能拉

布

扯变形.

平车车前代要对床号、对码、对编号、对粉位;左右袋口

前

要对称,走线位置不能超过1/4 英寸. 如需订尺码唛位置根

袋

据制单要求,成品后尺码唛外露英汉字体要完整.

四线五线包袋底线路要调好,松紧均匀;不能打拆起皱、

袋

爆口、漏包及乱切袋布、不许接包边条布;平车袋底内止

底

口1/4 不外露,压明线均匀,线路调好,回针牢固.

包单双排止口要包满,不能爆止口,不许接包边布条,不

捆

条

能皱、打折、漏线、跳线.

小双针落拉链单排上并稍带紧拉链织带,发现拉链尾长短

不做,烂的不做,颜色、型号不对不做,下链尾同单排平

拉

齐,拉下拉链头止口均匀,并剪去单排下角斜位1cm;上

链链排内线要齐,松紧自然均匀;上链头要离腰头1/2 英寸,面间1/16 英寸或1/4 英寸单线,不能驳线、线露要直、露

底反光、落坑、藏止口等现象等.

双针运钮排统一按制单标准实样,上下宽度一致,弧度圆

钮

顺;宽度按实样标准,链牌的长度比拉链的实际尺寸长1/4 排

英寸.

埋双排要对床数,对码数,对编号,稍带紧拉链,放松裤

双身,内折1cm止口,左右平齐,拉下拉链头,并且裤身离

排链齿的距离为1/8 英寸,双排一定要盖住单排.

埋小浪止口均匀,不能拉扯变形,不落坑,包紧链排线头,

埋小浪线同落拉链线重合,小浪线离链排内线上至1cm, 小

小浪线和拉链线要成为一条直线,不能有弯渠浪底左右平 浪

齐,使浪位自然平服,小浪边距同样要均匀,小浪平顺美

观.

三线及后代口,不能切止口,变形,留下毛须,单、双针

袋

拉袋口不能驳线,止口均匀无大小边,无弯渠. 口

五线及埋夹机头后浪,不能切止口,不能有长短,手势自

机

头

.

后

然,不要拉扯变形,三线位不能有毛须,后浪双线位要对

浪

准.

双针后浪单、双针机头后浪不能驳线,不落坑,不大小边,藏止口,不露五线,整体机头后浪成为一条直线,不爆口,不变形等 .

画后代位按公司统一纸样定,每个后袋必须画五个位,高

后

袋

位

低位左右对称,后袋定在后幅中间,整体袋位上下左右位

置要对称,画肶骨位长短跟实样,左右要对称.

中

中烫后袋按实样标准,止口均匀,不能走位. 烫

平车装后代不准驳线,袋口松紧根据面料和工艺要求,袋

平车后袋子不能变形,线路左右要对称不能有大小,袋角止口不能外露,回针要到位,不出头也不能不够针,旗唛位置根据制单要求,要放正. 外露文字要完整.

平车开后袋,不能驳线,袋形要端正成长方形,四个袋角度要

开

平直角,袋角不开烂,袋唇不能大小不均,止口要美观,袋唇

袋

要稍带紧些,开拉链袋要带紧拉链,根据实样容裤身,拉链不

能起拱要平顺.

压肶骨压肶骨线左右长度要对称,压线不能大小边,落坑、打折、藏止口、跳线、驳线. 断线等现象.

五线及比骨,不能落坑,不能切止口,不能有长短,三线

五

内不能有毛须,用力均匀,对好膝围刀口位,刀口位至脚

线

肶

口位不能移位,切忌扭腿,浪底双线位要对准,前幅袋后

骨

机头位左右对称.

底单、双针压底浪不能大小边,落坑,跳线,断线,驳线现

浪

象.

画

裤头位按技术部实样画位,画位位置要标准,灯芯绒按毛

裤

头

向进出口画位.

订耳仔位置标准,左右对称,高低同腰头平行,烂耳仔、

订

布边耳仔不能订,灯芯绒分倒顺毛,走线宽度不能超过1/4 耳

仔

英寸,同时注意耳仔长短要合适,不能要不良的耳仔,耳

仔个数要符合样板和制单要求.

裤头锁链线要调好,机拉裤头要对进口位,肶骨位、后中

拉

位,出口位;出口位对准埋双排线,所有止口位定为1/2

裤

头

英寸不能高低;拉裤头手势均匀,纯牛仔布放松裤头,稍

带紧裤身,弹力布放松裤身,机头位不高低,顺美观.

封咀不能有高低,上下包咀,包紧咀头要平正直不变形,

封

不可封塞咀,不能戴帽,露底反光,落坑. 露止口,驳线与 咀

拉裤头线要重叠牢固,不能太长. 驳线不能超过1/2 英寸.

碌脚止口要均匀,在底浪位接线,并要倒骨对骨位(前

碌

幅倒向后幅为准)对骨;脚口位对折成水平线,勿马蹄脚,脚

剪刀脚现象,车脚勿落坑跳线断线,线路要美观良好.

耳仔枣同腰头垂直,并平行腰头,打枣线路不能太疏,不

能偏向出头或歪斜等,耳仔长度要按制单要求统一标准,

打

钮排栆要打在扭排内线上1/4 英寸处,直栆要压住扭排内

栆

线位置勿偏高要合适,后袋栆平行压住装后袋横线,不可

露线,歪斜现象.

打凤眼,打在咀位进1CM 处裤腰正中,凤眼不可弯斜,跳凤

眼线,落刀要准,不毛边.

(选)拉耳仔跟制单宽度长,左右止口均匀,裤头、跳线、

拉

耳

走沙、布边不要.

仔

尺

度量各部位尺寸以《制单》要求为准.

寸。