焊接工艺评定试验计划书

- 格式:doc

- 大小:20.25 KB

- 文档页数:5

焊接工艺评定实验指导书根据机标JB 4708-2000《钢制压力容器焊接工艺评定》,焊接工艺评定(welding procedure qualification)是为验证所拟定的焊件焊接工艺的正确性而进行的试验过程及结果评价。

焊接工艺评定工作是整个焊接工作的前期准备,是制订焊接工艺文件的依据,是验证焊接接头设计力学性能的试验。

考虑到经济性和评定数量、时间限制,一般不可能对所有的焊接工艺规程进行焊接试验,而是选择一些典型的、有代表性的工艺进行焊接工艺评定试验,因此在设计焊接工艺评定试验时要重点考虑项目的相关覆盖。

目前我国大量建设的大型液化天然气储罐主要采用含镍9%的06Ni9低温钢,开始全部从欧美和日本进口,2007年后,鞍钢和太钢才开始试生产成功。

06Ni9钢从-196℃的超低温到室温一直保持很高的冲击韧性,2006年新日铁开发成功液化天然气储罐用超级9Ni钢板(–196℃冲击韧性达到277J),该项技术曾荣登当年全球钢铁工业10大技术要闻第8位。

06Ni9钢的优良力学性能主要来自严格的化学成分和复杂的热处理制度。

焊接时,06Ni9钢存在焊接冷裂纹、热裂纹和磁偏吹等问题。

我国石油化工行业的建设们通过不懈努力,成功解决了06Ni9钢焊接时存在的各种难题,为我国的能源储备建设做出了贡献。

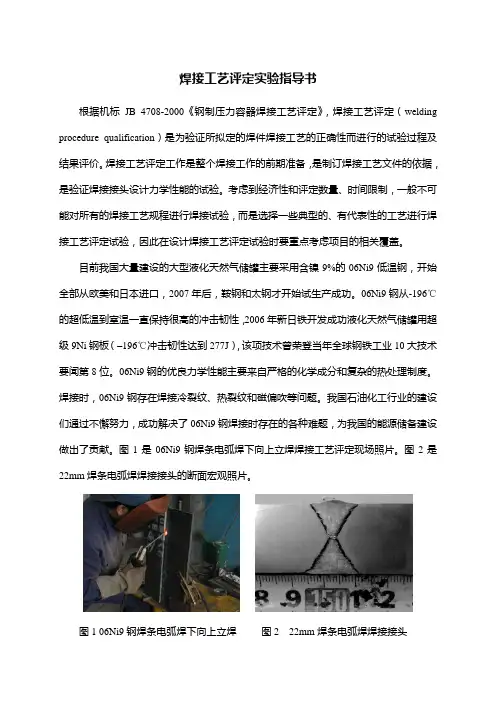

图1是06Ni9钢焊条电弧焊下向上立焊焊接工艺评定现场照片。

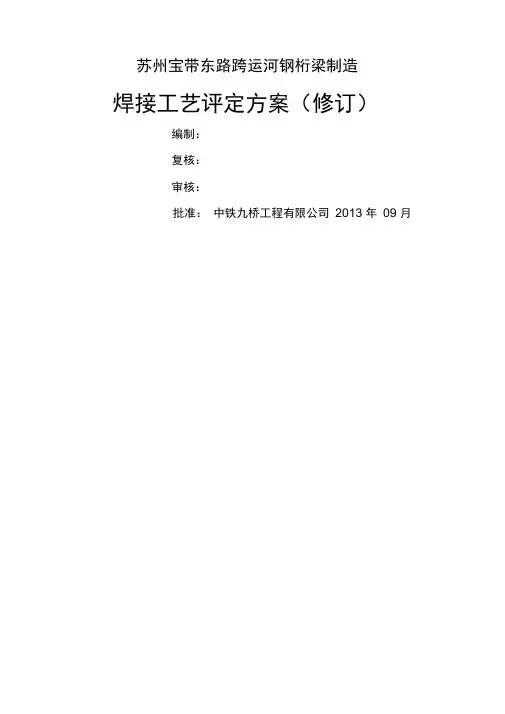

图2是22mm焊条电弧焊焊接接头的断面宏观照片。

图1 06Ni9钢焊条电弧焊下向上立焊图2 22mm焊条电弧焊焊接接头【实验目的】(1)了解焊接工艺评定的相关标准,包括JB 4708-2000《钢制压力容器焊接工艺评定》,JB/T 4709-2007《压力容器焊接规程》,GB 324-1988《焊缝符号表示法》,GB 5185-1985《金属焊接及钎焊方法在图样上的表示代号》以及相关母材、焊材的标准。

(2)熟悉1Cr5Mo耐热钢、06Cr25Ni20奥氏体不锈钢的同质焊接接头以及06Cr19Ni10奥氏体不锈钢和Q235碳钢异质焊接接头焊接时焊接材料、焊接方法和焊接工艺参数的选择过程。

苏州宝带东路跨运河钢桁梁制造焊接工艺评定方案(修订)编制:复核:审核:批准:中铁九桥工程有限公司2013 年09 月一、总则苏州宝带东路跨运河钢桁梁主体结构采用Q345qD 钢材制造。

各结构中存在多种不同规格的对接、熔透或坡口角接及T 型角接接头,根据钢梁的设计图纸及相关技术文件要求,结合全桥钢梁的结构形式,我们根据《公路桥涵施工技术规范》(JTG/T F50-2011 )附录F1的相关规定,从各种形式接头所有的板厚规格中选择有代表性的板厚组合进行焊接工艺评定试验 (以下简称试验)。

二、接头选择结合各部分结构形式,我们整理了结构中存在的各种不同板厚、不同焊接方法和不同施焊工位的各类主要对接、熔透或坡口角接及T 型角接接头, 详见《附表:苏州宝带桥全桥主要接头形式表》。

并从所有的接头形式中选择了33 组有代表性和针对性的板厚和接头组合进行焊接工艺评定试验:其中包括14 组对接接头,10 组熔透角接接头, 5 组坡口角接接头和 4 组T 型角接接头。

三、试验材料和焊接设备1 、母材本次试验用钢板包括厚度为8mm 、1 2mm 、20mm、25mm 、30mm、35mm、40mm、50mm、55mm 的Q345qD 材质钢板。

符合GB/T714-2008 的技术要求。

试板规格:对接接头:150 X800 角接接头:150 >6002、焊接材料2.1 埋弧自动焊:①上下弦杆件节点板对接焊缝、箱型杆件棱角焊缝箱体外部采用H08Mn2E (©5.0)焊丝,配合SJ101q 焊剂。

②上下层桥面板对接焊缝填充盖面层焊接采用H08Mn2E (©5.0)焊丝,配合SJ101q 焊剂。

③工型腹杆、桥面系T型横梁主焊缝采用H08MnA (©5.0)焊丝,配合SJ101q 焊剂。

2.2CO 2气体保护焊:①上下弦杆件腹杆接头板、横梁接头板焊缝采用药芯焊丝E501T-1 (©1.2 )焊接。

一、焊接工艺评定试验焊接工艺评定试验项目和方法原则上要完全按照我国现行的焊接工艺评定标准进行,完成焊接工艺评定试验的企业单位不得任意增加或缩减试验项目,也不得任意改变试验方法,否则就失去了焊接工艺评定的合法性和合理性。

焊接工艺评定试板原则上要求无损探伤,焊接工艺评定试板不应存在不允许的焊接缺陷。

如发现缺陷,则将该试板评为不合格,不得再取样,而是调整焊接参数,重新焊制焊接工艺评定试板。

(一)锅炉与压力容器焊接工艺评定试验项目1.试验项目锅炉与压力容器焊接工艺评定试验,按产品的接头形式分别以全焊透开坡口对接接头、局部焊透开坡口对接接头和角接接头来完成。

特殊的接头如螺柱焊、耐蚀耐磨堆焊、衬里层接头及接触焊接头等按专门条款的规定进行。

当评定焊缝坡口形状和尺寸为重要参数的焊接方法时,试件的坡口形状和尺寸应符合产品图样或焊接工艺设计书的规定。

焊接评定试板的检验项目按试件的形式有以下几种:(1)开坡口对接接头试板。

外观检查、拉伸、冷弯和缺口冲击韧度试验。

(2)角接接头试板。

外观检查、宏观金相检验。

(3)不锈耐蚀堆焊层试件。

外观检查、表面渗透检验,冷弯、化学成分分析。

(4)硬质合金堆焊层试件。

外观检查、表面着色检查、表面层硬度测定、宏观金相检验、堆焊层化学成分分析。

(5)螺柱焊试件。

外观检查、锤击试验或弯曲试验、扭转试验、宏观金相检验。

2.焊接工艺评定试验方法焊接工艺评定中使用的力学性能试验方法包括拉伸、弯曲、缺口冲击、扭转和剪切试验等。

(1)拉伸试验。

按GB2651—1989《焊接接头拉伸试验方法》和GB2852—1989《焊接及熔敷金属拉伸试验方法》进行。

(2)弯曲试验。

按GB2653—1989《焊接接头弯曲及压扁实验方法》进行。

(3)冲击试验(缺口韧性试验)。

按GB2650—1989《焊接接头冲击试验方法》进行。

(4)角焊缝试样的宏观试验。

宏观试片受检面经机械加工和磨光后,选用适当的腐蚀剂浸蚀,直至清楚地分辨出焊缝及热影响区。

钢结构焊接工艺评定试验报告1、试验目的干海子特大桥主梁为多种跨径钢管桁架连续梁,墩身结构大部为钢管格构墩,大桥钢结构重量约为1万多吨,钢管钢板之间存在大量的对接焊缝和相贯线角焊缝。

则焊接工艺评定试验是控制干海子特大桥焊接质量至关重要的环节之一。

焊接工艺是保证焊接质量的重要措施,是焊工操作的唯一技术依据,焊接工艺评定结果是编制大桥焊接工艺作业指导书的基本依据。

通过焊接工艺评定试验,达到以下目的:1、验证拟定的焊接工艺的正确性、可行性;2、确定钢结构焊接工艺的适用范围;3、确定焊接使用的材料、牌号、规格;4、确认工艺流程及各道焊接工序操作的要求及数据参数控制;5.为编制施工焊接作业指导书提供依据。

6、通过评定选择合适的坡口形状和尺寸、焊接材料、焊接方法、施焊条件及工艺参数,以保证焊接接头的力学性能达到设计要求。

2、试验采用标准及试验内容以雅泸高速公路C20合同段干海子钢管混凝土桁架梁桥设计文件及有关施工验收规范和设计施工指南为依据,以有效指导该桥钢结构部分施工为目的,结合现场的实际情况拟定出焊接工艺评定试验的施焊试件和制取试样种类,检验和测定试样焊接接头是否具有所要求的使用性能。

本次焊接工艺评定试验及检验采用的标准及规范1)GB985-88《气焊、手工电弧焊及气体保护电弧焊坡口的基本形式与尺寸》2)GB/T3323-2005 《金属熔化焊焊接接头射线照相》3)GB/T5117-95 《碳钢焊条》4)GB5118-95《低合金钢焊条》5)GB12470-2003《埋弧焊用低合金钢焊丝和焊剂》6)GB11345-89《钢焊缝手工超声波探伤方法和探伤结果分级》7)TB1558《对接焊缝超声波探伤》8)TB10212-98《铁路钢桥制造规范》9)GB2649-1989《焊接接头机械性能试验取样方法》10)GB/T2650-2008《焊接接头冲击试验方法》11)GB/T2651-2008《焊接结构拉伸试验方法》12)GB/T2652-2008《焊缝及熔敷金属拉伸试验方法》13)GB/T2653-2008《焊接结构弯曲试验方法》14)GB/T2654-2008《焊接接头硬度试验方法》15)《公路钢管混凝土桥梁设计与施工指南》(四川省交通厅公路规划勘察设计研究院)16)GB/T19869.1-2005/ISO 15614-1:2004《钢.镍及镍合金的焊接工艺评定试验》17)JG/T203-2007《钢结构超声波探伤及质量分级法》焊接工艺评定试验内容、试件的形式及覆盖范围等见表2.1。

焊接工艺评定方案焊接工艺评定方案一、前言在现代工业生产中,焊接加工已经成为了一个重要的工艺。

然而,不同的焊接工艺在加工时所需的焊接机器、设备和工艺参数等都有着一定的差异,这就需要在生产前对焊接工艺进行评定,以确保实际加工的焊接质量符合规定的标准。

本文旨在介绍焊接工艺评定方案。

二、焊接工艺评定的目的焊接工艺评定的目的是为了确保加工出的焊接质量满足标准规定,同时也是为了检测和评估不同的焊接工艺是否能够满足生产的需求。

如果焊接工艺本身存在问题,那么加工出来的焊接件也会存在缺陷和瑕疵。

因此,加工前对焊接工艺进行评定十分重要。

三、焊接工艺评定方案1.确定评定标准在进行焊接工艺评定之前,首先需要明确焊接产品所需的焊接标准和规范。

焊接标准一般有国内标准和国际标准,同时也有行业标准和公司标准。

对于同一种产品,不同的标准和规范之间可能会存在差异,这些差异必须在评定时加以注意。

2.选择取样件针对焊接产品的技术特点和规格,从批量生产的焊接件中随机抽样一定数量的代表性焊接件进行评定。

选取的焊接件应该包含典型、最小和最大的焊接母材、焊丝规格、板材厚度等因素,以便测试结果的全面性和代表性。

3.制作试样选定焊接样品后,需要按照评定标准中规定的焊接工艺和参数来制作试样。

在制样时,需要对所有的焊接参数进行仔细测量,例如焊接电流、电压、焊接时间、焊接速度等。

同时,还要对板材和焊丝进行检测,评估其质量是否符合标准要求。

4.焊接质量评估在制作试样之后,需要对焊接质量进行全面评估。

评估应该包括外观缺陷、焊缝直线度、焊缝内部质量等方面。

外观缺陷通常包括焊缝高度差、裂纹、气孔等,焊缝直线度应该在规定的误差范围内,焊缝内部质量包括焊缝强度、硬度、裂纹及其他缺陷等。

5.设定评定方案在评估焊接质量之后,根据评估结果来设定评定方案。

在评定方案中,需要明确合格标准的要求,并对所选定的焊接工艺进行评价,建立焊接参数的优化模型,并针对不同的实际应用情况,制定相应的焊接工艺和评定标准。

汇通申发钢构有限公司贵阳市解放西路钢箱梁焊接工艺评定试验计划书贵阳市解放西路钢箱梁焊接工艺评定试验计划书汇通申发钢结构股份有限公司2015年9月汇通申发钢构有限公司贵阳市解放西路钢箱梁焊接工艺评定试验计划书目录1.结构形式 (1)2.试件接头型式 (2)3.焊接材料 (3)4.试件母材的准备 (4)5.试件焊接 (5)6.试件焊缝检验 (7)7.焊接接头性能试验 (8)焊接工艺评定试验计划书1.结构形式本结构为三环线北段综合改造工程,盘龙立交高架桥工程。

我公司承接的为主线高架桥第三和第四联钢箱梁。

结构钢板选材:主材材质为Q345qD。

焊接板厚为8~24mm。

主要焊接接头有全熔透对接接头、全熔透T形接头、T形接头(无坡口)等。

为了保证焊接质量符合设计及标准要求,依据设计文件和《公路桥涵施工技术规范》(JTG/TF50-2011)的要求应进行施工前的焊接工艺评定试验。

针对此桥焊接接头形式,选取有代表性的接头形式进行焊接工艺评定试验。

2.试件接头型式2.1试件接头型式、焊接位置及焊接方法如表2所示。

3.焊接材料3.1 Q345qD钢的焊接材料3.1.1埋弧自动焊H08Mn2E(Φ5.0)焊丝,配SJ101Q焊剂用于钢板的埋弧焊对接,焊丝,焊剂化学成份及熔敷金属力学性能应满足表3.1.1a,3.1.1b 要求。

表3.1.1a H08Mn2E焊丝化学成份、熔敷金属力学性能(配合焊剂SJ101Q)铁锚焊材企标表3.1.1b SJ101Q(F5A4)化学成份、熔敷金属力学性能(配H08Mn2E)天高焊材企标注:表中数据单值化学成份为最大值,力学性能为最小值。

3.1.2 工地药芯焊丝CO2气体保护焊工地CO2气体保护焊,采用药芯焊丝E501T-1(Φ1.2),保护气体CO2的纯度≥99.5%(体积法),其含水量不大于0.005%(重量法)。

瓶装气体的瓶内压力不低于1Mpa。

E501T-1焊丝熔敷金属化学成份和力学性能应符合表3.1.2要求。

焊接工艺评定计划编号:xxxx-2203编制:审核:批准:日期:Xxxxxx有限公司目录一、目的 (1)二、范围 (1)三、评定依据 (1)四、职责 (1)五、工作流程 (1)六、技术要求 (2)1.母材 (2)2.焊材 (4)3.施焊 (4)4.焊后目视检查 (5)5.焊后无损检测 (5)6.力学性能试验和弯曲试验 (5)七、焊接工艺评定文件和试样 (9)1.焊接工艺评定文件 (9)2.试样 (10)八、其他 (10)一、目的对我公司的碳钢材质管道进行钨极气体保护焊的焊接工艺进行评定。

二、范围适用于公司压力管道元件母材组别为Fe-1-2,管道直径≥25mm,管道壁厚1.5mm~16mm,焊缝厚度 0~16mm,使用分类代号FeS-1-2的焊丝,进行碳钢管道对接接头焊接。

三、评定依据焊接工艺评定依据《承压设备焊接工艺评定》(NB/T 47014-2011)的相关规定实施。

四、职责1.生产技术科负责组织、实施焊接工艺评定,并负责编制相关焊接工艺评定技术文件;2.焊接责任工程师负责焊接工艺、技术文件的审核工作;3.技术负责人负责焊接工艺、技术文件的批准工作;4.质检科负责焊接工艺评定的内部及外部委托试验工作及检验试验报告的收集整理;5.生产车间负责母材及试样的加工工作;6.持证焊接人员依据相关工艺要求进行焊接工艺评定施焊工作;五、工作流程1.编制“预焊接工艺规程”(pWPS),经焊接责任工程师审核、技术负责人批准后实施。

2.母材试板的选择和制备。

3.母材试板标识标记。

4.焊接人员依据“预焊接工艺规程”(pWPS)相关工艺及焊接参数施焊。

5.焊接质量检查:焊接质量外观检查、试件的试样取样及检验。

6.根据检验结果进行焊接工艺评定,编制“焊接工艺评定报告”(PQR),并对焊接工艺评定合格性进行评价。

7.根据“预焊接工艺规程”(pWPS)、“焊接工艺评定报告”(PQR)编制“焊接工艺规程”(WPS)。

8.原材料、焊材入厂检验质量记录、施焊质量记录、检验试验报告、施焊过程记录及相关工艺、技术文件应收集存档,作为本次焊接工艺评定的过程记录资料。

焊接工艺评定方案钦江大桥焊接工艺评定方案为了保证钦江大桥焊缝焊接质量,根据大桥结构特点及现场施工条件,特制定焊接工艺评定实施方案.。

1、引用标准1)、TB10212-98《铁路钢桥制造规范》2)、GB/T5117 《碳钢焊条》3)、GB/T14957 《熔化焊用钢丝》4)、GB/T8110 《气体保护电弧焊用碳钢、低合金钢钢丝》5)、GB/T5293 《埋弧焊用碳钢焊丝和焊剂》6)、HG/T2537 《焊接用二氧化碳》7)、GB-2651 《焊接接头拉伸试验方法》8)、GB-2653 《焊接接头弯曲及压扁试验方法》9)、GB-2650 《焊接接头冲击试验方法》2、大桥的主要焊接接头、焊接方法及焊接材料见表1表1 钦江大桥主要焊接接头型式表编号焊接方法母材规格焊接材料适用范围焊接位置接头型式1SAW(埋弧焊)φ720~1200H10Mn2,HJ431纵、环缝平焊(1G)60°80+116-282SMAW(手工电弧焊)φ720~1200X16-28J507 环缝水平固定焊(5G)255+5°2-3(16-28)3 GMAW+SMAW电弧焊)δ22(24、28) 加垫J507接头段环缝水平固定(5G)30°822-2864SMAW(电弧焊)δ22(24、28) 加垫J507接头段纵缝横焊(2G)30°8 22-2865SMAWδ10~16+δ16~28J507T、K型焊缝管45°固定位置焊(6FG)C区B区A或B区钢管相贯焊缝位置分区示意图支管主管细节B(侧部)当ψ由135°变到90°时,则F由0变化到tb/2。

6 GMAW+ SAW(气保焊+埋弧焊)δ20~22+δ28ER50-6H10Mn2、HJ431缀板与主弦管的焊缝平角焊(1FG)2-3720°注:其它接头型式按图纸要求3、焊接工艺评定1)、焊接工艺评定应以可靠的钢材焊接性能为依据,并在生产制作之前完成。

目录一、工程概况 (1)二、引用标准 (3)三、接头选择 (4)四、试验材料和焊接设备 (4)五、焊接检验及力学性能试验 (7)五、焊接工艺评定报告的内容 (9)为确保制作及安装质量符合设计及《公路桥涵施工技术规范》(JTGT F50-2011)的要求,针对钢箱梁及钢墩柱设计的焊接接头形式,选择具有代表性的焊接接头进行焊接工艺评定试验,作为编制制作钢箱梁焊接工艺的依据。

一、工程概况桥梁设计范围的起始桩号CK1+748.499~CK1+926.870,桥梁总长200.145m,第一联桥梁长 23.445m,第二联桥梁长 84.0m,第三联桥梁长92.7m。

第一联及第三联桥梁为钢箱梁结构,第二联为钢筋砼结构。

第一联桥梁上部结构采用钢箱梁,跨径 12.478m,梁高 0.724m。

主梁顶板厚 16mm,底板厚22mm,腹板厚 14mm。

帽连桥台,与第二联衔接处置于梁端牛腿。

第三联桥梁上部结构采用钢箱梁,跨径 15~20m,梁高 0.724m。

主梁顶板厚 16mm,底板厚22mm,腹板厚 14mm。

桥墩采用钢管砼圆柱墩。

桥墩采用直径 0.6m 接 0.8m 圆柱墩(壁厚 20mm),填充 C30 微膨胀砼,基础采用φ1.5m 灌注桩,两种直径的墩柱采用长度 200cm 变截面圆柱墩(壁厚 20mm)连接。

钢箱梁与墩台采用熔透焊接固定。

本工程范围:钢墩柱、钢箱梁两种主要结构。

桥梁上部结构采用钢箱梁,标准跨径12.77m、15m、16m、20m,梁高0.724m。

主梁顶板厚16mm,底板厚22mm,腹板厚14mm。

钢箱梁设计如下图所示:图1-1 第3联钢箱梁标准断面图图1-2 第1联钢箱梁标准断面图二、引用标准表2-1 施工参考规范用表序号规范名称规范编号1 《低合金高强度结构钢》GB/T1591-20082 《碳素结构钢》GB/T700-20063 《铁路钢桥制造规范》Q/CR9211-20154 《公路桥涵施工技术规范》JTG/TG50-20115 《碳钢药芯焊丝》GB/T 10045-2001三、接头选择依据设计图,钢箱梁所用母材为Q345B,结合各部分结构形式,整理了结构中存在的各种不同板厚、不同施焊工位的各类主要对接、熔深坡口角接及T型角接接头。

附件1青岛海湾大桥沧口航道桥钢箱梁及钢塔柱加工制造焊接工艺评定试验任务书(送审稿)编号编制复核批准公司为了确保青岛海湾大桥沧口航道桥钢箱梁及钢塔柱制造质量,按照设计图纸及招标技术文件要求,在全桥的焊接接头中选择具有代表性的焊接接头进行焊接工艺评定试验,以确保钢箱梁及钢塔柱焊接工艺合理可靠。

1.焊接工艺评定试验方案编制依据1.1青岛海湾大桥沧口航道桥钢箱梁及钢塔柱制造焊接工艺评定试验以设计图为依据,并遵循“招标文件”中的有关规定。

1.2公路桥涵施工技术规范(JTJ041-2000)1.3铁路钢桥制造验收规范(TB10212-98)2.评定用钢板2.1青岛海湾大桥沧口航道桥钢箱梁锚箱及锚固腹板、钢塔柱主体结构采用Q390D钢,钢箱梁其他主体结构均采用Q345D钢,其技术标准应符合《低合金高强度钢》(GB/T1591-94)的相关要求。

2.2受锚箱受力的要求,钢箱梁锚固腹板与斜拉索锚固腹板应为抗层状撕裂钢材。

2.3评定用钢板的选用原则为挑选碳、磷、硫等化学成分偏标准上限进行制备。

2.4试板采用大生产用钢板,评定用试板的轧制方向应与产品实际接头相同。

3.焊接材料3.1根据钢板选择与母材相匹配的焊接材料,焊接材料符合以下国家标准的规定:名称型号标准名称标准编号焊条E5015《碳钢焊条》GB/T5117-1995 CO2焊实芯焊丝ER50-6 《气体保护电弧焊用碳钢、低合金钢焊丝》GB/T8110-1995 CO2焊药芯焊丝E501T-1 《碳钢药芯焊丝》GB/T10045-2001 埋弧焊丝H10Mn2 《埋弧焊用碳钢焊丝和焊剂》GB/T5293-1999 埋弧焊剂SJ101q 《埋弧焊用碳钢焊丝和焊剂》GB/T5293-1999 3.2用于试验的钢材和焊材质量证明书应齐全、数据合格,并按规定取样复验合格,方可用于焊接试验。

4.焊接设备4.1 埋弧自动焊:DC-1000直流电源配LT-7焊机;ZP5-1250直流电源配MZ1-1000焊机。

焊接工艺评定需用计划表(范例)背景介绍焊接作为一种常见的加工工艺,是工业生产中必不可少的环节。

在成品的质量和安全性方面,焊接技术的品质也显得尤为重要。

焊接工艺评定则是确保焊接技术的品质的关键。

而对于焊接工艺评定,评定者如何进行准确而又系统化的评定呢?在这里,我们提供一种示例计划表,以帮助评定者更好地完成评定工作。

焊接工艺评定计划表目的此计划表在于指导焊接工艺评定的执行,确保评定的效率和时效性,同时也保证评定的准确性和系统性。

方法1.按照计划表中规定的置评者进行评定。

2.评定过程中需要严格按照相关标准进行操作,以保证评定的公正性及对象性。

3.评定者应及时整理评定结果,在评定完成后向有关负责部门汇报评定结果,提出必要的解决措施。

焊接工艺评定计划表排序内容周期要求1 验证焊接基材在评定过程前计划好,最好进行两周以上的准备时间,确保评定数据准确2 验证焊接钢丝在评定过程前计划好,最好进行两周以上的准备时间,确保评定数据准确3 确认焊接人员和焊接设备评定前两天需要确认,以便时刻掌握评定进展情况4 初次试焊评定的第一天开始5 评定小组讨论初次试焊结果评定的第二天6 第二、第三试焊从评定的第三天开始,每天进行两次7 再次评定小组讨论并提出改进措施最后一天8 评定报告整理及提交评定完成后进行结论以上是设计的一份焊接工艺评定的计划表。

此计划表能够使评定者更加系统化地管理评定过程,保证评定的准确性。

值得一提的是,对于无法达到评定要求的焊接技术或人员,应该及时控制质量,并在评定后及时整改。

更进一步,可以根据自己的具体情况,结合此计划表进行适当的改进和完善。

焊接工艺评定实训任务书一、实训班级09材型A方向(55人)二、时间安排学年第一学期6-9周三、实训目的加强理论与实践的结合,培养综合运用专业知识解决实际问题的能力,为今后从事焊接专业的工作打下良好的基础。

四、实训要求学生按照设计题目的技术要求和指标,查阅文献资料,对给定材料进行焊接性分析,选择焊接工艺(焊接方法、焊接电流,坡口形式、单道/多道焊,焊丝,焊接速度,焊前准备,焊缝保护、焊后处理等);拟定预焊接工艺规程,施焊试件;对试板进行机加工和力学性能试验,检测焊接结构是否符合规定的要求;编写焊接工艺评定报告。

对预焊接工艺规程进行评价。

五、实训各阶段内容第一周:拟定预焊接工艺规程,板材的下料、切取焊接试件,施焊试件;第二周:对焊接试件进行无损检测,如超声波探伤并编写检测报告(每组一份即可),射线探伤;第三周:对焊接试件进行力学性能检验,如拉伸、弯曲、冲击试验;第四周:编写焊接工艺评定报告(每组一份即可)和实训心得(每人一份,3000字)。

实训内容、时间具体安排如下:六、实训的任务分配此阶段实训过程以小组方式,每组7-8人,组长、副组长组织其成员按照任务表的时间,到指定地点完成实训任务,小组其他成员积极配合。

七、参考资料:NB/T 47014-2011 承压设备焊接工艺评定NB/T 47015-2011 压力容器焊接规程NB/T 47016-2011 承压设备产品焊接试件力学性能检验JB/T 4730-2005 承压设备无损检测GB713-2008锅炉和压力容器钢板GB/T 2650-2008焊接接头冲击试验方法GB/T 2651-2008焊接接头拉伸试验方法GB/T 2652-2008焊缝及熔敷金属拉伸试验方法GB/T 2653-2008焊接接头弯曲试验方法八、实验室现有原料、设备清单专科设计题目:1、压力容器小直径罐体筒体对接纵焊缝焊接工艺评定设计设计参数:罐体直径 0.6m罐体长度 1.5m罐体壁厚 8mm罐体材料 Q245R焊接方法手工电弧焊2、压力容器小直径罐体筒体对接纵焊缝焊接工艺评定设计设计参数:罐体直径 0.6m罐体长度 1.5m罐体壁厚 18mm罐体材料 Q245R焊接方法熔化极气体保护焊3、压力容器小直径罐体筒体对接纵焊缝焊接工艺评定设计设计参数:罐体直径 0.6m罐体长度 1.5m罐体壁厚 8mm罐体材料 Q345R焊接方法手工电弧焊4、压力容器小直径罐体筒体对接纵焊缝焊接工艺评定设计设计参数:罐体直径 0.6m罐体长度 1.5m罐体壁厚 18mm罐体材料 Q345R焊接方法熔化极气体保护焊5、低温压力容器小直径罐体筒体对接纵焊缝焊接工艺评定设计设计参数:罐体直径 0.6m罐体长度 1.5m罐体壁厚 8mm罐体材料 Q345R焊接方法熔化极气体保护焊6、低温压力容器小直径罐体异种材料筒体环缝对接工艺评定设计设计参数:罐体直径 0.6m罐体长度 1.5m罐体壁厚 8mm罐体材料 Q345R和Q245R焊接方法熔化极气体保护焊7、压力容器小直径罐体筒体对接纵焊缝焊接工艺评定设计设计参数:罐体直径 0.6m罐体长度 1.5m罐体壁厚 8mm罐体材料 Q245R焊接方法埋弧自动焊本科设计题目:1、压力容器小直径罐体筒体对接纵焊缝焊接工艺评定设计设计参数:罐体直径 0.6m罐体长度 1.5m罐体壁厚 8mm罐体材料 Q245R焊接方法手工电弧焊2、压力容器小直径罐体筒体对接纵焊缝焊接工艺评定设计设计参数:罐体直径 0.6m罐体长度 1.5m罐体壁厚 18mm罐体材料 Q245R焊接方法熔化极气体保护焊3、压力容器小直径罐体筒体对接纵焊缝焊接工艺评定设计设计参数:罐体直径 0.6m罐体长度 1.5m罐体壁厚 18mm罐体材料 Q345R焊接方法熔化极气体保护焊4、低温压力容器小直径罐体筒体对接纵焊缝焊接工艺评定设计设计参数:罐体直径 0.6m罐体长度 1.5m罐体壁厚 8mm罐体材料 Q345R焊接方法熔化极气体保护焊5、压力容器小直径罐体异种材料筒体环缝对接工艺评定设计设计参数:罐体直径 0.6m罐体长度 1.0m罐体壁厚 8mm罐体材料 Q345R和Q245R焊接方法熔化极气体保护焊6设计参数:罐体直径 0.6m罐体长度 1.5m罐体壁厚 12mm罐体材料 Q345R焊接方法埋弧自动焊7、压力容器小直径罐体异种材料筒体环缝对接工艺评定设计设计参数:罐体直径 0.6m罐体长度 1.0m罐体壁厚 8mm罐体材料 Q345R和Q245R焊接方法手工电弧焊。

焊接工艺评定试验指中建二局安装公司焊接工艺评定试验作业指导书文件号:ZEA.QEOMS.3.28-2003版本号:A版起草人:马黎阳批准人:杜受光2003-07-25发布1 目的使焊接工艺评定试验的过程受到控制,确保焊接工艺评定的质量。

2 适用范围本指导书适用于本公司承建的设备安装工程中的锅炉、压力容器、管道和钢结构的焊接工艺评定。

3 相关文件JB 4708-2000 钢制压力容器焊接工艺评定劳部发[1996]276号蒸汽锅炉安全技术监察规程质技监局锅发[1999]154号压力容器安全技术监察规程GB 50205-2001 钢结构工程施工质量验收规范GB 50236-98 现场设备、工业管道焊接工程施工及验收规范ZEA.QEOMS.3.05-2003 焊接作业指导书(A版)4 定义工长项目经理部负责焊接施工的管理人员。

注:以上定义只适用于本指导书和焊接作业指导书。

术语“工长”在其他体系文件中有不同的意义。

5 职责5.1 公司工程部组织焊接工艺评定试验。

5.2 公司总工程师审批焊接工艺评定。

5.3 工长办理焊接工艺评定委托书,组织试件、试样的加工和焊接。

6工艺评定6.1 焊缝清单工程部技术人员根据项目经理部按《焊接作业指导书》6.1的规定提供的技术资料,编制“焊接接头形式汇总表”,确定评定项目,交项目负责施工的工长。

6.2 焊接工艺评定委托书工长应根据确定的评定项目,编制《焊接工艺评定委托书》,经项目技术负责人审核、批准后报工程部。

6.3 焊接工艺评定指导书工程部焊接技术人员应根据上述委托书的有关内容及有关技术数据,结合实践经验,拟定《焊接工艺评定指导书》,交工程部负责人批准后,交委托单位。

6.4 试件焊接工程部焊接技术人员应指导工长或亲自组织按《焊接工艺评定指导书》准备试件,挑选技术熟练的持有效证件的焊工,按《焊接作业指导书》的规定焊接所需试件。

并填写《试件施焊参数及焊缝外观检查记录》中有关参数。

钢结构工程焊接工艺评定试验及计划目录一编制说明 (2)1.1适用范围 (2)1.2编制依据 (2)1.3焊接工艺评定遵循的原则 (2)二基本事项 (3)2.1结构钢材类型 (3)2.2现场焊接接头形式 (4)2.3拟评定的项目 (4)2.4试件厚度及适用范围 (5)三焊接工艺评定计划 (6)3.1试板准备 (6)3.2试件组立 (6)四焊接参数选择 (8)五焊接操作技术要点 (9)六试件的检测 (10)6.1外观检查 (10)6.2无损检验 (10)七记录和报告 (10)7.1记录 (10)7.2报告 (10)八组织机构 (11)一编制说明1.1适用范围本方案适用于“XX中心项目”钢结构现场安装的焊接工艺评定。

1.2编制依据本工程钢结构设计说明书及焊接标准图《建筑钢结构焊接技术规程》(JGJ81—2002)《钢结构工程施工质量验收规范》(GB50205-2001)《气体保护焊用碳钢、低合金钢焊丝》(GB/T8110-1995)《焊接接头冲击试验方法》(GB/T2650)《焊接接头拉伸试验法》(GB/T2651)《焊接接头弯曲及压扁试验法》(GB2653)《钢的低倍组织及缺陷酸蚀检验法》(GB 226)《焊接接头及堆焊金属硬度试验法》(GB 2654)《钢焊缝手工超声波探伤方法和探伤结果分级》(GB 11345)1.3焊接工艺评定遵循的原则本次工艺试验依据现场工况、作业环境、材料品种、规格、焊接机械、焊材、焊工技能等因素进行。

本工艺试验按下列程序进行:(1)选择有工程代表性的材料品种、规格、拟投入的焊材,进行可焊性试验及评定。

(2)选定有代表性的焊接接头形式,进行焊接试验及工艺评定。

(3)选择拟使用的作业机具,进行设备性能评定。

(4)模拟现场实际的作业环境条件,采取防护措施进行焊接。

(5)对已经取得焊接作业资格的焊工,评定其技能在本工程焊接施工中的适应程度。

(6)通过相应的检测手段对焊件焊后质量进行评定。

焊接工艺评定试验计划书Q345B钢的MAG焊(对接)编制:审核:批准:内容焊接工艺认可试验计划书.................... ............................... (1)1.范围 (3)1.1 焊接方法 (3)1.2 应用范围...................................................................... ..................... . (3)2.试验日期及地点 (3)3.试板准备 (3)4.焊接材料 (3)5.焊接设备 (3)6.接头细节 (3)6.1 对接..... . (3)7.焊接条件..... ..... (5)7.1 焊接要求..... ..... ..... ..... .. (5)7.2 预热..... . (5)7.3 焊接材料的管理...................................................................... (5)8.试验与检查.......................................................................................................... . (5)9.试样准备..... .... . (6)10. 试样尺寸......................... . .... ............... . (6)10.1 横向拉伸试验. .... ............... . .... . (6)10.2 弯曲试验(侧弯). .... ............... . .... ............... .. (6)10.3 冲击试验. .... ............... . .... (6).范围1焊接方法.1 1 CO2焊(对接)半自动2 应用范围1.Q345B 钢材级别:对接接头形式:PA 焊接位置:2.试验日期及地点审核地点参加者试验种类日期焊研室焊接工艺试验室05/07-2014 焊接万工07/07-2014 焊接检测实验室质检部无损探伤胡工QT612.614 09/07-2014实验室机械试验3.试板准备级钢 B母材级别:600×300×60 mm 600×300×12 mm 600×300×20mm 规格:22 件数: 2坡口:单V 30°单V 30°双V 30°钝边:2 3 24.焊接材料材料名称牌号尺寸级别制造厂Φ1.2焊丝常州正阳焊接材料有限公司ER50-6 -----5.焊接设备NBC-630焊机型号:双良厂:制造6.接头细节对接1 .6.图6.1 试板对接图6.2 试板对接图6.3 试板对接7.焊接参数电压电流直径气体流量焊接速度板厚(mm)焊接位置(A)(V)(mm) 20~30 t=12mm30m/h1.2ФPA 28~32250~28020~30 30m/h PA 1.2 270~300 t=20mm 30~33 Ф20~3030m/hPA310~330t=60mm32~36Ф1.27.1 焊接要求1. 焊接之前必须除去预加工边的锈蚀,油污,灰尘,潮湿等。

焊接工艺评定试验计划书

Q345B钢的MAG焊

(对接)

编制:

审核:

批准:

内容

焊接工艺认可试验计划书.................... ............................... (1)

1.范围 (3)

1.1 焊接方法 (3)

1.2 应用范围...................................................................... ..................... . (3)

2.试验日期及地点 (3)

3.试板准备 (3)

4.焊接材料 (3)

5.焊接设备 (3)

6.接头细节 (3)

6.1 对接..... . (3)

7.焊接条件..... ..... (5)

7.1 焊接要求..... ..... ..... ..... .. (5)

7.2 预热..... . (5)

7.3 焊接材料的管理...................................................................... (5)

8.试验与检查.......................................................................................................... . (5)

9.试样准备..... .... . (6)

10. 试样尺寸......................... . .... ............... . (6)

10.1 横向拉伸试验. .... ............... . .... . (6)

10.2 弯曲试验(侧弯). .... ............... . .... ............... .. (6)

10.3 冲击试验. .... ............... . .... (6)

.范围1

焊接方法.1 1 CO2焊(对接)半自动

2 应用范围1.Q345B 钢材级别:对接接头形式:PA 焊接位置:

2.试验日期及地点

审核地点参加者试验种类日期焊研室焊接工艺试验室05/07-2014 焊接万工

07/07-2014 焊接检测实验室质检部无损探伤胡工QT

612.614 09/07-2014

实验室机械试验

3.试板准备

级钢 B母材级别:600×300×60 mm 600×300×12 mm 600×300×20mm 规格:2

2 件数: 2

坡口:单V 30°单V 30°双V 30°

钝边:2 3 2

4.焊接材料

材料名称牌号尺寸级别制造厂

Φ1.2焊丝常州正阳焊接材料有限公司ER50-6 -----

5.焊接设备

NBC-630焊机型号:双良厂:制造

6.接头细节

对接

1 .6.

图6.1 试板对接

图6.2 试板对接

图6.3 试板对接

7.焊接参数

电压电流直径气体流量焊接速度板厚(mm)焊接位置(A)(V)(mm) 20~30 t=12mm30m/h1.2ФPA 28~32250~280

20~30 30m/h PA 1.2 270~300 t=20mm 30~33 Ф20~30

30m/h

PA

310~330

t=60mm

32~36

Ф1.2

7.1 焊接要求

1. 焊接之前必须除去预加工边的锈蚀,油污,灰尘,潮湿等。

2. 每道焊层必须用钢丝刷清理干净。

7.2 预热

不预热

7.3 焊接材料的管理

1 必须建立严格的焊接材料的验收、保管、烘干、发放和回收制度。

2 焊丝在使用前应除锈、去油。

8.试验与检查

检验类型数量试验温度试样编号

目观检查20℃全长20℃全长超声波检验

拉伸与弯曲试验常温2 拉伸试验

2 常温正弯试验 2 常温背弯试验

侧弯试验常温2

冲击试验 3 室温

3

低温

硬度试验 1 宏观硬度微观硬1

9.试样准备

9. 1板材取样方法及取样位置

板材取样位置在板材的宽度方向垂直轧制方向(横向)1/4处截取所需试样。

10. 试样尺寸

10.1 横向拉伸试验

10.2 弯曲试验(侧弯)

冲击试验 3 .10.。