聚氨酯材料在汽车中应用

- 格式:ppt

- 大小:2.12 MB

- 文档页数:15

聚氨酯海绵用途

聚氨酯海绵是一种高弹性、高密度、高韧性的海绵材料,广泛应用于各个领域,如汽车、航空、建筑、家具、医疗等。

以下是聚氨酯海绵的主要用途及优点。

1. 汽车领域

聚氨酯海绵在汽车领域的应用非常广泛,包括座椅、头枕、车门内饰、方向盘等。

聚氨酯海绵具有高弹性、高密度、高韧性和优异的吸震性能,能够有效减少车辆行驶时的颠簸和震动,提高乘坐舒适度。

2. 航空领域

聚氨酯海绵在航空领域的应用也非常广泛,包括座椅、头枕、飞机内饰等。

聚氨酯海绵具有轻质、高强、高韧和阻燃等优点,在航空领域中能够满足航空器设计要求,提高乘客的舒适度和安全性能。

3. 建筑领域

聚氨酯海绵在建筑领域的应用也非常广泛,包括隔音材料、保温材料、吸音材料等。

聚氨酯海绵具有优异的隔音、保温和吸音性能,能够有效地降低建筑物内部和外部的噪声和温度,提高居住和工作环境的舒适度。

4. 家具领域

聚氨酯海绵在家具领域的应用包括床垫、沙发、椅子等。

聚氨酯海绵具有高弹性、高密度和高韧性,能够有效减缓身体的压力,提供舒适的睡眠和休息体验。

5. 医疗领域

聚氨酯海绵在医疗领域的应用包括床垫、座垫、轮椅垫等。

聚氨酯海绵具有高弹性、高密度和高韧性,能够有效缓解病人的压力,提高病人的舒适度和康复效果。

聚氨酯海绵作为一种高性能的海绵材料,具有广泛的应用前景和市场需求。

它的优点包括高弹性、高密度、高韧性、轻质、阻燃、隔音、保温、吸音等,能够满足各个领域的设计要求和用户需求。

聚氨酯的应用领域

应用领域

聚氨酯是一种具有很高功能性的高分子材料,它在各行各业有着广泛的应用,主要有以下几个方面:

一、建筑行业

聚氨酯材料在建筑行业广泛的使用,主要应用在防水工程上,如聚氨酯防水涂料、聚氨酯平板防水材料、聚氨酯舌型预制模块防水材料等。

聚氨酯高分子材料在建筑工程上的应用更是多种多样,如停车场地板、楼宇外墙保温材料、冷热水管道绝热材料、景观植被保护材料。

二、汽车工业

聚氨酯材料在汽车工业中的应用也很普遍,聚氨酯热熔胶及聚氨酯密封胶工程中被广泛应用,可用于汽车内外部的粘接、密封等。

聚氨酯隔音材料也是汽车行业中应用的一个最重要材料,可以非常有效的隔绝噪音,减少汽车内部噪音的产生。

三、人造皮革行业

聚氨酯也是人造皮革及制皮行业的主要原料之一,可用于制造多种类型的人造皮革,如无绒、近似真皮等,在皮革制品上,具有抗水性、耐老化性等优点。

四、工业行业

聚氨酯材料在工业行业中也有着广泛的应用,如可以应用在电缆防护、电气接线板、绝缘套管等等,可以有效的防止电缆短路、绝缘

电缆等,提高电气设备的安全性能。

同时,聚氨酯也可用于制造电机轴瓦,电机轴瓦可以降低电机的振动,提高电机的使用效率。

五、医疗行业

聚氨酯材料在医疗行业的应用也越来越多,由于其特殊的化学性能,聚氨酯材料可用于制造许多医疗器械,如喉镜、护理面罩、器官支架等,它们具有良好的生物相容性和耐腐蚀性,可以有效的减少患者的痛苦。

探究神奇的车用聚氨酯材料文/陆刚中国聚氨酯工业经过近些年的发展,包括从基本原料到制品和机械设备,已具有相当的规模。

近十年来,虽然中国聚氨酯的年均增长率为GD P 的两倍,但中国人均聚氨酯的消费量仍未达到世界平均水平。

按人均GD P 发展和聚氨酯增长率推算,中国聚氨酯产业仍处于快速增长时期。

日前发布的《国务院关于加快培育和发展战略性新兴产业的决定》提及的重点领域里亦把新材料产业作为专门一项,而其中涉及到化工新材料的部分是强调了要提升碳纤维、芳纶、超高分子量聚乙烯纤维等高性能纤维及其复合材料发展水平。

石化行业“十二五规划”显示,到2015年,我国化工新材料及配套的助剂、加工机械和模具制造等将形成2600亿产值的体系,届时化工新材料满足率争取达65%。

中国聚氨酯工业的发展主要受五大方面的拉动,即人口总量、汽车工业、建筑节能、环保要求的提高以及休闲娱乐业。

十二五期间,工程塑料、可降解类产品、有机硅、有机氟、高分子材料和特种碳纤维及聚氨酯将得到发展。

1.聚氨酯材料在汽车上中的应用越来越广泛如今,汽车已经成为人们生活中不可或缺的交通工具,而随着生活水平的不断提高,人们对于汽车的舒适性、动力性、轻量化灯性能要求也越来越高。

在汽车领域比重越来越大的聚氨酯材料,“高性能”也成为其必不可少的标签。

车辆越轻,省油越多。

有专家统计,在汽车里每使用一千克的聚氨酯,将使汽车在整个工作周期中减少6~12公斤的二氧化碳排放量。

随着汽车工业的快速发展,人们的低碳生活也逐渐渗透到汽车领域。

汽车制造走节能环保之路已经成为越来越多汽车厂商的必选项。

伴随着汽车工业发展的100多年来,聚氨酯在现代汽车中的应用越来越广泛,是汽车上应用最多、最广泛的化工材料,已经成为汽车上用量最大的塑料品种之一。

全球汽车制造业每年聚氨脂的使用量超过100万吨。

一般聚氨脂占车用塑胶的15%,平均每辆车的使用量为15kg ,总探究神奇的车用聚氨酯材料文/陆刚中国聚氨酯工业经过近些年的发展,包括从基本原料到制品和机械设备,已具有相当的规模。

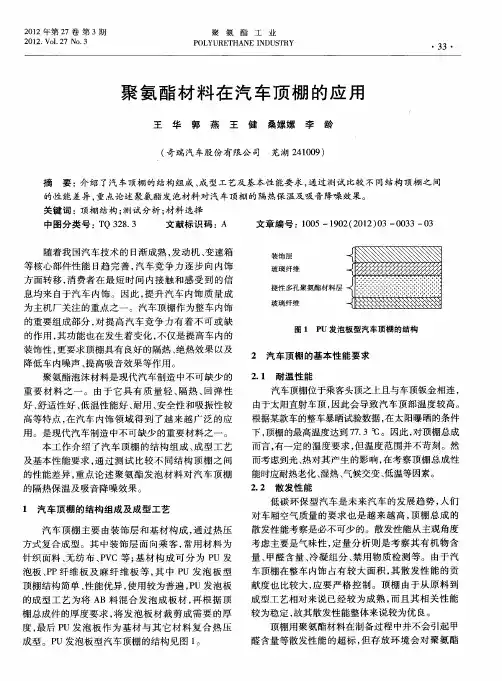

聚氨酯在汽车中的应用及配方要求作者:王宝艳来源:《中国化工贸易·中旬刊》2018年第11期摘要:轻量化作为汽车领域未来发展的主要趋势,必须对高分子材料进行有效的使用,这样可以实现汽车的轻量化,也能有一定的节能环保作用,而且还能使汽车的制造领悟更加的完善,使汽车的综合性能提高,可以在汽车制造的结构与装饰中合理的运用聚氨酯材料。

关键词:聚氨酯;汽车制造;应用本文对汽车制造过程中聚氨酯材料在各个结构上的应用与配方要求进行简要的分析与总结,主要是对聚氨酯泡沫塑料、反应注射成型聚氨酯制品、聚氨酯弹性体与聚氨酯胶黏剂等内容的分析希望可以对未来汽车制造行业的发展起到促进作用。

1 聚氨酯泡沫塑料聚氨酯泡沫塑料主要是异氰酸酯与羟基化合物在聚合作用下发泡制成的,聚氨酯泡沫塑料主要可以分为软质与半硬质以及硬质的材料,软质泡沫塑料主要在汽车制造中用于汽车的头枕与汽车顶棚等人们可以直接接触的材料,因为其特质可以进行回弹,可以有效的保护人的安全,可以提高汽车的安全系数。

而半硬质的材料主要是仪表盘等结构的运用,可以有效的节省制造的时间,而且稳定性比较高。

硬质材料主要应用于汽车的车厢保温,聚氨酯泡沫塑料通常通过添加阻燃剂来延迟燃烧、阻止烟雾甚至熄灭点火部件来提高泡沫塑料的阻燃性,从而提高汽车的安全性。

有着很好的填充效果,可以防止汽车受到腐蚀与降低车内的噪音。

2 反应注射成型聚氨酯制品反应注射成型法具有设备投资和运行成本低、产品外形美观、抗冲击性能好、设计灵活性大等优势,这种聚氨酯制品是通过对液体原料进行在模具中制造而成型的,刚性与强度与钢的强度几乎没有差别,但是比钢轻50%,可以更好的促进汽车的轻量化,主要用于车身与转向盘等部分结构。

转向盘作为汽车的主要结构,能够有效的保证家食人午安的安全,在意外发生的时候可以减少对驾驶人员的伤害,又可以保证结构的稳定性。

很多汽车的保险杠也是采用这样的制品,内部也可以进行钢筋的嵌入,更好的保证驾驶人员受到最小的威胁。

本文摘自再生资源回收-变宝网()PU塑料在汽车上的应用汽车用胶粘剂/密封胶按应用部位分类,可分为汽车车身用胶、汽车内饰用胶、汽车发动机底盘用胶、汽车零部件用胶、汽车制造工艺用胶五大类。

预计到2020年,我国汽车工业对各种类型粘接、密封材料的总需求量将超过10万吨,其中聚氨酯胶剂是最主要的胶种,而目近几年,我国聚氨酯胶粘剂年需求量以平均30%的速度增长。

汽车用聚氨酯胶粘剂的常用品种及应用(1)汽车用PU胶粘剂的优点①在-40~+100℃内有良好的粘接性能;②由于韧性好,特别是低温韧性好,具有优良的耐冲击振动性,使用寿命长;③由于含有大量极性基团和活性反应基团,对汽车使用的各种基材,如玻璃、塑料、金属等表面光洁的材料和各种内外饰材料及织物等,均有极好的粘接性能;④调节PU胶的配方,可制成不同硬度和伸长率的胶粘剂,其粘合层从柔性到刚性均可任意调整,满足不同材料的粘接;⑤PU胶可加热固化,也可室温固化,粘接工艺简便,操作性能良好。

固化过程没有副反应产生,因此粘合层不易产生缺陷。

⑥PU胶具有良好的耐磨、耐油、耐溶剂、耐化学药品、耐臭氧以及耐细菌等性能。

汽车工业技术的发展要求汽车构件轻量化,因此大量采用塑料零部件,特别是高强度的FRP(玻璃纤维增强塑料)和SMC(板材模塑复合材料),这些零部件需用PU结构胶与密封胶进行粘接装配。

随着现代汽车车速的不断提高,对车窗风挡玻璃的安全性提高了要求,采用了风挡玻璃的直接粘接工艺,大量使用单组分湿气固化PU胶粘剂。

为了改善PU胶环保性能,开发了水基型PU胶粘剂和无溶剂PU结构胶及反应型PU热熔胶等等。

(2)单组分湿气固化聚氨酯胶粘剂将汽车风挡玻璃直接粘接到车体的工艺始于20世纪60年代的美国。

单组分湿气固化PU胶粘剂最先由美国ESSEX化学公司在20世纪70年代初研制成功,并成功应用于美国通用汽车,1976年奥迪汽车公司也在奥迪C2车型上应用。

随后日本及其他欧洲汽车厂家相继采用风挡玻璃的直接粘接工艺。

聚氨酯发泡技术汽车应用发展趋势探讨聚氨酯发泡技术是一种应用广泛的新型材料技术,它主要是利用多元醇和异氰酸酯等原料进行反应发泡而成,具有轻质、耐磨、绝缘、密封、吸音、防水、隔热等优良性能。

在汽车制造行业中,聚氨酯发泡技术得到了广泛的应用,并且在不断地发展和完善之中。

本文将就聚氨酯发泡技术在汽车应用中的发展趋势进行探讨。

一、聚氨酯发泡技术在汽车制造中的应用聚氨酯发泡技术在汽车制造中的应用非常广泛,主要包括以下几个方面:1.汽车座椅:聚氨酯发泡材料经过成型加工后,可以制成汽车座椅的坐垫和靠背,具有良好的弹性和舒适性。

2.内饰件:聚氨酯发泡材料还可以用于汽车的内饰件,如门板、仪表盘、中控台等,不仅外观美观,而且具有一定的吸音和隔热效果。

3.车身部件:聚氨酯发泡材料还可以用于汽车的车身部件,如保险杠、车门、尾翼等,具有良好的抗撞击性能和耐磨性。

4.隔音隔热材料:聚氨酯发泡材料还可以用于汽车的隔音隔热材料,如发动机舱隔音棉、隔热毡等,有效降低了车辆的噪音和振动。

二、聚氨酯发泡技术在汽车应用中的发展趋势1.环保性能的提升:随着人们对环境友好型汽车的需求日益增加,未来聚氨酯发泡技术在汽车制造中的应用将更加注重环保性能的提升,包括原材料的绿色化、生产工艺的减排等方面。

2.轻量化材料的需求:随着汽车制造业对车辆整体质量的要求越来越高,未来聚氨酯发泡技术将更加注重轻量化材料的研发和应用,以满足汽车制造业的需求。

3.智能化技术的融合:未来聚氨酯发泡技术在汽车应用中将更加注重智能化技术的融合,如智能汽车座椅、智能内饰件等,以提升汽车的舒适性和安全性。

4.功能性材料的发展:随着汽车功能的不断增多,未来聚氨酯发泡技术在汽车应用中将更加注重功能性材料的发展,如具有自愈合功能、具有智能感知功能等。

三、聚氨酯发泡技术在汽车应用中的挑战与机遇1.挑战:目前,聚氨酯发泡技术在汽车应用中仍面临一些挑战,如成本较高、技术壁垒较大等。

2.机遇:但是随着汽车行业的快速发展,聚氨酯发泡技术在汽车应用中也面临着巨大的发展机遇,如市场需求的不断增加、技术创新的不断推进等。

聚氨酯材料在汽车制造中的应用研究近年来,随着汽车工业的高速发展,减少车辆重量、提高燃油效率,以及提升车辆安全性能已成为汽车制造业的重要目标。

在追求这些目标的过程中,聚氨酯材料作为一种多功能高性能材料,在汽车生产中起到了重要的作用。

本文将探讨聚氨酯材料在汽车制造中的应用,并分析其优势和潜在的发展方向。

首先,聚氨酯材料在汽车制造中的应用主要有以下几个方面:1. 塑料零件制造:聚氨酯材料具有优良的成型性能和强度特性,因此广泛应用于汽车的塑料零件制造中。

例如,聚氨酯制成的保险杠、车身侧裙和车顶等零部件可以有效降低车辆重量,并提高车辆整体性能。

2. 硬质泡沫材料:聚氨酯硬质泡沫材料在汽车的座椅和车门内衬等部位得到广泛应用。

这种材料具有良好的吸能性和抗震性能,可以有效地提高乘车时的舒适性和安全性。

3. 软质泡沫材料:聚氨酯软质泡沫材料常用于汽车座椅和中央扶手等位置。

这种材料具有良好的弹性和吸震性能,为乘客提供了更高的舒适性和乘坐体验。

4. 涂料和封胶剂:聚氨酯涂料和封胶剂广泛用于汽车外部和内部的防腐、防水、隔音等方面。

这种材料具有良好的附着力和耐磨性,能够提供车辆的外观美观和保护。

聚氨酯材料在汽车制造中的应用有着诸多优势。

首先,聚氨酯材料具有优良的物理和化学性能,具有良好的耐磨性、耐油性和抗老化性能,能够在车辆运行过程中保持稳定的性能。

其次,聚氨酯材料具有良好的成型性能和可塑性,能够满足不同车型和部件的生产需求。

此外,聚氨酯材料制造的零部件具有较高的强度和刚度,能够有效减少车辆的重量,提高燃油效率。

此外,聚氨酯材料还具有良好的吸震性能和降噪效果,能够提升车辆的乘坐舒适性。

然而,聚氨酯材料在汽车制造中还存在一些挑战和潜在的改进方向。

首先,聚氨酯材料的制造成本相对较高,这导致其在一些低端车型中应用较少。

因此,降低制造成本是聚氨酯材料发展的一个关键问题。

其次,聚氨酯材料的可持续性问题也值得关注。

我们需要开发更环保和可回收的材料,以减少对环境的负面影响。

(汽车行业)聚氨酯发泡材料在汽车上应用的新技术聚氨酯发泡材料在汽车上应用的新技术2007-6-149:42:00来源:中国汽车工业信息网编辑:zc1聚氨酯材料的应用概况聚氨酯材料在汽车工业中的应用越来越广泛,已经成为汽车上用量最大的塑料品种之壹,全球汽车制造业每年聚氨酯的使用量超过100万t。

2006年,我国汽车工业年产量超过720万辆,聚氨酯的总用量将达到10万t之上。

聚氨酯壹般占车用塑胶的15%,平均每辆车的使用量为15kg,多数采用MDI系列产品。

根据汽车构件的不同,聚氨酯以泡沫塑料、弹性体、胶粘剂等不同的形态和性能来适应不同的要求。

比如聚氨酯泡沫塑料随着配方的改变,具有质量轻、隔热、回弹性好、舒适性好、低温性能好、耐用、安全性和吸振性较高等特点,其优越性是其他材料不能比拟的。

汽车和家电产品的废泡沫塑料回收已越来越受到人们的重视。

最近,国外汽车生产商已经能够回收使用30%的废泡沫塑料,其生产过程是将废泡沫塑料进行清洗、粉碎、干燥,最后用粘合剂将这些废泡沫塑料粘在壹起,即可用于生产地毯衬背及其他垫材。

2汽车内饰件2.1仪表板(1)表皮材料目前,汽车制造商在汽车内饰方面追求进壹步提高车内部空间的舒适、安全和美观,能够说,汽车内饰越来越向高级化的方向发展。

这种高级化首先体当下采用了多种性能各异的材料(纤维织物、真皮革、植毛),使车内所有表面软饰化且力求美化(花纹深粗、木纹、颜色匹配)。

软饰表面材料和内部吸音、吸振材料和骨架材料复合成车内顶棚、豪华仪表板、转向盘、座椅等。

这种发展实际上和材料再生利用、降低成本自相矛盾。

因此,开发既能满足内饰高级化、软饰化、个性化,又能满足轻量化、低成本、材料再生利用要求的内饰用新材料是当务之急。

BASFX公司开发了壹种用于汽车内部装饰的聚氨酯弹性体蒙皮材料(TPU)Elastoskin,用于仪表板和门板内饰件面层,其性能优于目前采用的聚氯乙烯(PVC)及其他蒙皮材料,成本比PVC 等蒙皮材料仍低,是PVC理想的替代品。

聚氨酯发泡材料在汽车座椅应用中的不足

《聚氨酯发泡材料在汽车座椅应用中的不足》

聚氨酯发泡材料在汽车座椅应用中是常见的一种材料,但在实际使用中,却存在一些不足之处。

首先,聚氨酯发泡材料在汽车座椅应用中容易出现老化和变形的问题。

汽车座椅是常用的部件,经常会受到挤压和摩擦,这容易导致聚氨酯发泡材料的变形和老化。

长时间使用后,座椅表面可能会出现凹陷和起皱现象,影响驾驶舒适度。

其次,聚氨酯发泡材料的吸水性较强。

在潮湿的环境下,聚氨酯发泡材料容易吸收水分,导致座椅发霉和发臭。

这不仅影响座椅的使用寿命,还会影响乘客的健康。

另外,聚氨酯发泡材料在车内温度变化较大时容易产生异味。

在高温环境下,聚氨酯发泡材料可能释放出有害气体,影响乘客的健康。

总的来说,尽管聚氨酯发泡材料在汽车座椅应用中有一定的价格优势和舒适度,但其容易老化变形、吸水发霉、释放异味等问题仍然存在。

因此,在未来的汽车座椅材料研发中,需要注意克服这些不足,提高座椅的品质和使用寿命。

EPU材料在汽车的应用引言随着环保意识的日益增强,汽车行业对于新型材料的需求也逐渐增加。

在这一背景下,E PU材料成为了一种备受关注的新型材料。

本文将探讨E P U材料在汽车领域的应用,并介绍其特性和优势。

1. EP U材料的概述E P U(Ex pa nd ab le Po l yu re th an e)材料是一种具有可扩展性的聚氨酯材料。

其特点是具有轻质、柔软、可塑性强等特性,能够在外力作用下发生膨胀,并且可以恢复原状。

这种特殊的性质使得E PU材料在汽车行业中有广泛的应用前景。

2. EP U材料在汽车减震系统中的应用汽车的减震系统对于提高行车舒适性至关重要。

传统的减震材料往往比较笨重,而EP U材料由于其轻质特性,能够减少整车重量,从而提高燃油经济性。

此外,E P U材料的可塑性强,能够更好地吸收和分散路面震动,进一步提升驾驶舒适性。

3. EP U材料在汽车节能降噪中的应用随着人们对汽车噪音的敏感度不断增加,汽车行业对于降噪技术的需求也不断提高。

E PU材料因其柔软性和吸音性能而成为降噪材料的理想选择。

通过在车身、发动机隔音板等部位应用E PU材料,可以有效降低噪音传导,提供更为安静的乘车环境。

4. EP U材料在汽车安全领域的应用安全性一直是汽车制造商关注的焦点之一。

E PU材料具有良好的撞击吸能性能,可用于制造车身的碰撞缓冲材料,有效保护乘客的安全。

与传统材料相比,EP U材料在车辆碰撞时能够更好地分散冲击力,减轻事故对于车辆和乘客的损害。

5. EP U材料在汽车中的其他应用除了减震、节能降噪和安全方面的应用,E P U材料还可以在汽车内饰、密封件、悬挂系统等方面起到重要作用。

例如,通过使用E PU材料制造座椅和方向盘,可以提高乘坐的舒适性和握持感。

同时,E PU材料还可用于制造密封件,提高汽车的密封性能。

结论E P U材料作为一种新型材料,具有轻质、柔软、可塑性强等特性,在汽车行业具有广泛的应用前景。

汽车零件的高分子材料

汽车零件使用的高分子材料有很多种,下面列举了一些常见的高分子材料及其应用:

1. 工程塑料(Engineering plastics):如聚酰胺(尼龙)、聚甲基丙烯酸甲酯(PMMA)等,用于制造汽车内饰件、外观件、车身结构件等。

2. 聚丙烯(Polypropylene,简称PP):用于制造汽车仪表板、门板、储物箱等。

3. 聚氨酯(Polyurethane,简称PU):用于制造汽车座椅、护板、悬挂系统等。

4. 聚酯(Polyester):用于制造汽车座椅面料、车身涂料等。

5. 聚碳酸酯(Polycarbonate,简称PC):用于制造汽车车灯镜片、后视镜壳体等。

6. 聚苯乙烯(Polystyrene,简称PS):用于制造汽车内饰件、保险杠等。

7. 聚醚酮(Polyetherketone,简称PEEK):用于制造汽车发动机零件、涡轮叶片等。

8. 聚丙烯酸酯(Polyacrylic,简称PAC):用于制造汽车漆膜、涂料等。

以上只是一些常见的高分子材料,随着科技的发展,新型高分子材料的应用也在不断涌现,并且在汽车零部件中发挥越来越重要的作用。

聚氨酯汽车复合材料聚氨酯汽车复合材料是一种具有广泛应用前景的新型材料,它由聚氨酯树脂与增强材料(如玻璃纤维、碳纤维等)组成,具有优异的力学性能、耐腐蚀性能和成型加工性能。

在汽车制造领域,聚氨酯复合材料已经被广泛应用于车身、车顶、车门、前后保险杠等部位,取得了显著的经济和社会效益。

首先,聚氨酯汽车复合材料具有优异的力学性能。

由于聚氨酯树脂具有较高的强度和刚度,结合增强材料的加入,使得复合材料具有更高的抗拉强度、抗压强度和弯曲强度,能够满足汽车结构件在使用过程中的各种力学要求,提高了汽车的整体安全性和稳定性。

其次,聚氨酯汽车复合材料具有良好的耐腐蚀性能。

传统的金属材料在长期受到潮湿、酸碱等环境的侵蚀下容易发生腐蚀,而聚氨酯复合材料由于其无机化学性质,具有较强的抗腐蚀能力,能够有效延长汽车零部件的使用寿命,降低了汽车维护成本。

再次,聚氨酯汽车复合材料具有良好的成型加工性能。

相比于金属材料,聚氨酯复合材料在成型加工过程中更加灵活,可以通过模压、注塑等方式制备成各种复杂形状的零部件,满足汽车设计的多样化和个性化需求,提高了汽车制造的灵活性和效率。

总的来说,聚氨酯汽车复合材料具有广阔的市场应用前景。

随着汽车轻量化、节能化、环保化的发展趋势,聚氨酯复合材料将会成为未来汽车制造的重要材料之一,为汽车行业的可持续发展做出重要贡献。

在实际应用中,我们需要进一步加强对聚氨酯汽车复合材料的材料设计、成型工艺、性能测试等方面的研究,不断提升其力学性能、耐腐蚀性能和成型加工性能,推动其在汽车制造领域的广泛应用。

同时,应加强对复合材料的环保性能评价,确保其在生产、使用和废弃处理过程中对环境的影响最小化,实现可持续发展目标。

总之,聚氨酯汽车复合材料具有巨大的发展潜力,将会在未来汽车制造领域发挥重要作用,为推动汽车产业的技术升级和转型发展做出重要贡献。

聚氨酯发泡技术汽车应用发展趋势探讨【摘要】聚氨酯发泡技术是一种在汽车制造中广泛应用的新型技术。

本文围绕聚氨酯发泡技术在汽车轻量化、安全性能、舒适性提升等方面的应用进行探讨,分析其在汽车行业中的重要作用。

通过深入研究聚氨酯发泡技术的发展趋势和未来应用前景,揭示其对汽车行业的影响。

结合当前汽车行业对轻量化、安全性能和舒适性的需求,预测聚氨酯发泡技术在未来的广泛应用。

本文旨在为研究人员和汽车制造商提供对聚氨酯发泡技术的深入了解,为汽车行业的技术革新和发展提供重要参考。

【关键词】聚氨酯发泡技术、汽车应用、发展趋势、轻量化、安全性能、舒适性、未来应用前景、影响。

1. 引言1.1 研究背景随着汽车工业的快速发展和市场的不断变化,汽车制造商们正不断寻求新的技术和材料来提升汽车的性能、安全性和舒适性。

在这个背景下,聚氨酯发泡技术逐渐受到了广泛关注。

聚氨酯是一种多功能的高分子材料,具有良好的弹性、耐磨性和耐腐蚀性,且重量轻、成本低廉。

在汽车制造中,聚氨酯发泡技术被广泛应用于内饰件、座椅、隔音材料等部件的制造。

通过聚氨酯发泡技术,可以制造出轻量化、耐磨性强、隔音效果好的零部件,提升汽车的整体质量和性能。

聚氨酯材料能够在一定程度上提升汽车的安全性能,减少碰撞时对驾驶员和乘客的伤害。

本文旨在探讨聚氨酯发泡技术在汽车制造中的应用现状以及未来的发展趋势,以期为汽车制造商提供参考和借鉴,推动汽车行业的进步与发展。

1.2 研究目的研究目的是探讨聚氨酯发泡技术在汽车制造中的应用及发展趋势,分析其在汽车轻量化、安全性能提升和舒适性提升中的作用,以期为汽车行业提供更高效、环保、安全和舒适的解决方案。

通过深入研究聚氨酯发泡技术在汽车领域的应用,可以更好地了解其在提升汽车整车性能和乘坐体验方面的优势,为未来汽车材料研发和应用提供更多的参考和指导。

通过探讨聚氨酯发泡技术的发展趋势和未来应用前景,可以为汽车制造企业和研究机构提供战略性的决策参考,促进汽车行业的技术进步和创新发展。