静电纺丝 最终版30页PPT

- 格式:ppt

- 大小:3.26 MB

- 文档页数:30

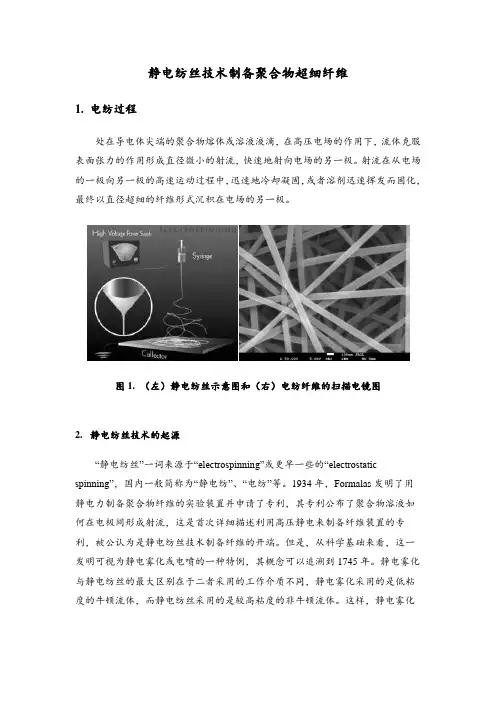

静电纺丝技术制备聚合物超细纤维1.电纺过程处在导电体尖端的聚合物熔体或溶液液滴,在高压电场的作用下,流体克服表面张力的作用形成直径微小的射流,快速地射向电场的另一极。

射流在从电场的一极向另一极的高速运动过程中,迅速地冷却凝固,或者溶剂迅速挥发而固化,最终以直径超细的纤维形式沉积在电场的另一极。

图1. (左)静电纺丝示意图和(右)电纺纤维的扫描电镜图2.静电纺丝技术的起源“静电纺丝”一词来源于“electrospinning”或更早一些的“electrostatic spinning”,国内一般简称为“静电纺”、“电纺”等。

1934年,Formalas发明了用静电力制备聚合物纤维的实验装置并申请了专利,其专利公布了聚合物溶液如何在电极间形成射流,这是首次详细描述利用高压静电来制备纤维装置的专利,被公认为是静电纺丝技术制备纤维的开端。

但是,从科学基础来看,这一发明可视为静电雾化或电喷的一种特例,其概念可以追溯到1745年。

静电雾化与静电纺丝的最大区别在于二者采用的工作介质不同,静电雾化采用的是低粘度的牛顿流体,而静电纺丝采用的是较高粘度的非牛顿流体。

这样,静电雾化技术的研究也为静电纺丝体系提供了一定的理论依据和基础。

对静电纺丝过程的深入研究涉及到静电学、电流体力学、流变学、空气动力学等领域。

20世纪30年代到80年代期间,静电纺丝技术发展较为缓慢,科研人员大多集中在静电纺丝装置的研究上,发布了一系列的专利,但是尚未引起广泛的关注。

进入90年代,美国阿克隆大学Reneker研究小组对静电纺丝工艺和应用展开了深入和广泛的研究。

特别是近年来,随着纳米技术的发展,静电纺丝技术获得了快速发展,世界各国的科研界和工业界都对此技术表现出了极大的兴趣。

此段时期,静电纺丝技术的发展大致经历了四个阶段:1)第一阶段主要研究不同聚合物的可纺性和纺丝过程中工艺参数对纤维直径及性能的影响以及工艺参数的优化等;2)第二阶段主要研究静电纺纳米纤维成分的多样化及结构的精细调控;3)第三个阶段主要研究静电纺纤维在能源、环境、生物医学、光电等领域的应用;4)第四阶段主要研究静电纺纤维的批量化制造问题。

摘要纳米纤维由于具有极小的直径以及极大比表面积和表面积~体积比的结构特点,其表面能和活性增大,从而在化学、物理(热、光、电磁等)等许多性能方面表现出特异性,可用于高性能吸附、过滤、防护、生物医用等材料。

聚合物纳米纤维的制备方法有静电纺丝法、复合纺丝法、分子喷丝板法、生物合成法、化学合成法等,静电纺丝是一种高效低耗的聚合物纳米纤维制备方法,是目前研究的热点,而且具有较大的发展前景。

静电纺丝是基于高压静电场下导电流体产生高速喷射的原理发展而来,其基本过程是:聚合物溶液或熔体在几千至几万伏的高压静电场下克服表面张力而产生带电喷射流,溶液或熔体射流在喷射过程中干燥,并保持一定电荷量,最终落在接收极上形成纤维。

静电纺丝制得的纤维直径一般在数十纳米到数微米之间。

静电纺的纤维制品主要呈无纺布状纤维毡的形式,静电纺纤维毡具有很高的比表面积和表面积体积比,以及良好的力学性能,在生物医学、过滤材料和复合材料等方面有广阔的应用前景。

聚乙烯醇(PV A)纤维大分子中含有大量的羟基,—OH中的氧原子含有孤对电子,可以进入金属离子空的价电子轨道,金属离子与PV A配位体通过杂化轨道形成配位键,进而形成金属配合纤维。

本文选用静电纺丝法制备的PV A纳米纤维毡为基体,与金属铜离子发生配位反应,制备PV A基金属配合纳米纤维.实验中通过静电纺丝法制备不同浓度的PV A纳米纤维膜,采用扫描电子显微镜(SEM)观察电纺纤维的微观形貌,利用旋转式粘度仪、数显电导率仪与液滴性状分析仪对PV A纺丝液的流变性能进行研究,采用原子吸收光谱分析仪研究PV A 纳米纤维膜吸附的金属离子含量,采用红外光谱(FT-IR)分析了PV A与金属离子的配合作用。

同时也测定了PV A及其金属离子配合纤维的动态接触角和力学性能,以研究金属配合对纳米纤维导电性、亲水性和力学性能的影响。

实验结果表明,PV A浓度为10%的静电纺纳米纤维最佳;PV A纳米纤维与金属离子配合的能力较常规PV A纤维有显著提高。

静电纺丝1原理静电纺丝是一种特殊的纤维制造工艺,聚合物溶液或熔体在强电场中进行喷射纺丝。

在电场作用下,针头处的液滴会由球形变为圆锥形(即“泰勒锥”),并从圆锥尖端延展得到纤维细丝。

这种方式可以生产出纳米级直径的聚合物细丝。

2静电纺丝影响因素1,聚合物的分子量,分子量分布和分子结构(分支,线性等)2,溶液性质(浓度,粘度,电导率,表面张力,液体流量等)3,电动势大小4,毛细管和收集屏幕之间的距离5,环境参数(温度,湿度和室内空气流速)6,收集装置的运动规律7,喷丝口针头形状3静电纺丝技术的发展静电纺丝技术的起源“静电纺丝”一词来源于“electrospinning”或更早一些的“electrostatic spinning”,国内一般简称为“静电纺”、“电纺”等。

1934年,Formalas发明了用静电力制备聚合物纤维的实验装置并申请了专利,其专利公布了聚合物溶液如何在电极间形成射流,这是首次详细描述利用高压静电来制备纤维装置的专利,被公认为是静电纺丝技术制备纤维的开端。

但是,从科学基础来看,这一发明可视为静电雾化或电喷的一种特例,其概念可以追溯到1745年。

静电雾化与静电纺丝的最大区别在于二者采用的工作介质不同,静电雾化采用的是低粘度的牛顿流体,而静电纺丝采用的是较高粘度的非牛顿流体。

这样,静电雾化技术的研究也为静电纺丝体系提供了一定的理论依据和基础。

对静电纺丝过程的深入研究涉及到静电学、电流体力学、流变学、空气动力学等领域。

20世纪30年代到80年代期间,静电纺丝技术发展较为缓慢,科研人员大多集中在静电纺丝装置的研究上,发布了一系列的专利,但是尚未引起广泛的关注。

进入90年代,美国阿克隆大学Reneker研究小组对静电纺丝工艺和应用展开了深入和广泛的研究。

特别是近年来,随着纳米技术的发展,静电纺丝技术获得了快速发展,世界各国的科研界和工业界都对此技术表现出了极大的兴趣。

此段时期,静电纺丝技术的发展大致经历了四个阶段:第一阶段主要研究不同聚合物的可纺性和纺丝过程中工艺参数对纤维直径及性能的影响以及工艺参数的优化等;第二阶段主要研究静电纺纳米纤维成分的多样化及结构的精细调控;第三个阶段主要研究静电纺纤维在能源、环境、生物医学、光电等领域的应用;第四阶段主要研究静电纺纤维的批量化制造问题。