静电纺丝技术及其应用PPT课件

- 格式:ppt

- 大小:8.01 MB

- 文档页数:22

静电纺丝技术静电纺丝技术是利用高压静电作用使聚合物溶液或熔体带电并发生形变,在喷头末端处形成悬垂的锥状液滴,当液滴表面静电斥力大于其表面张力时,液滴表面就会喷射出高速飞行的射流,并在较短的时间内经电场力拉伸、溶剂挥发、聚合物固化形成纤维。

所获得的静电纺纤维直径小、比表面积大,同时纤维膜还具有孔径小、孔隙率高、孔道连通性好等优势,在过滤、传感、医疗卫生以及自清洁等领域具有广泛的应用。

1静电纺丝的起源与发展静电纺丝起源于200多年前人们对静电雾化过程的研究。

1745年,Bose通过对毛细管末端的水表面施加高电势,发现其表面将会有微细射流喷出,从而形成高度分散的气溶胶,并得出该现象是由液体表面的机械压力与电场力失衡所引起的。

1882年,Rayleigh指出当带电液滴表面的电荷斥力超过其表面张力时,就会在其表面形成微小的射流,并对该现象进行理论分析总结,得到射流形成的临界条件。

1902年,Cooley与Morton申请了第一个利用电荷对不同挥发性液体进行分散的专利。

随后Zeleny研究了毛细管端口处液体在高压静电作用下的分裂现象,通过观察总结出几种不同的射流形成模型,认为当液滴内压力与外界施加压力相等时,液滴将处于不稳定状态。

基于上述的基础研究,1929年,Hagiwara公开了一种以人造蚕丝胶体溶液为原料,通过高压静电制备人造蚕丝的专利。

1934年,Formhals设计了一种利用静电斥力来生产聚合物纤维的装置并申请了专利,该专利首次详细介绍了聚合物在高压电场作用下形成射流的原因,这被认为是静电纺丝技术制备纤维的开端。

从此,静电纺丝技术成为了一种制备超细纤维的有效可行方法。

1966年,Simons发明了一种生产静电纺纤维的装置,获得了具有不同堆积形态的纤维膜。

20世纪60年代,Taylor在研究电场力诱导液滴分裂的过程中发现,随着电压升高,带电液体会在毛细管末端逐渐形成一个半球形状的悬垂液滴,当液滴表面电荷斥力与聚合物溶液表面张力达到平衡时,带电液滴会变成圆锥形;当电荷斥力超过表面张力时,就会从圆锥形聚合物液滴表面喷射出液体射流。

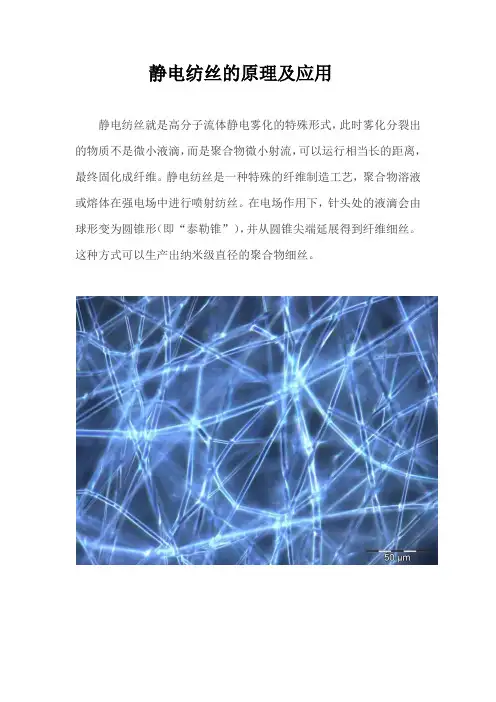

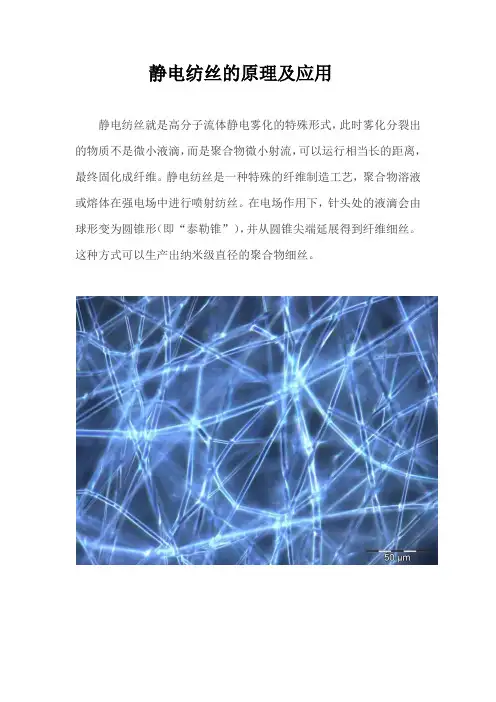

静电纺丝的原理及应用静电纺丝就是高分子流体静电雾化的特殊形式,此时雾化分裂出的物质不是微小液滴,而是聚合物微小射流,可以运行相当长的距离,最终固化成纤维。

静电纺丝是一种特殊的纤维制造工艺,聚合物溶液或熔体在强电场中进行喷射纺丝。

在电场作用下,针头处的液滴会由球形变为圆锥形(即“泰勒锥”),并从圆锥尖端延展得到纤维细丝。

这种方式可以生产出纳米级直径的聚合物细丝。

原理将聚合物溶液或熔体带上几千至上万伏高压静电,带电的聚合物液滴在电场力的作用下在毛细管的Taylor锥顶点被加速。

当电场力足够大时,聚合物液滴克服表面张力形成喷射细流。

在细流喷射过程中溶剂蒸发或固化,最终落在接收装置上,形成类似非织造布状的纤维毡。

装置静电纺丝的装置主要由推进泵、注射器、高压电源以及接收装置组成。

其中,高压电源的正极与负极分别与注射器针头和接收装置相连,而接收装置的形式也是多样化的,可以是静止的平面、高速转动的滚筒或者圆盘。

纺丝的参数设置、环境条件等对纺丝过程的影响至关重要。

影响因素静电纺丝法制备纳米纤维的影响因素很多,这些因素可分为溶液性质,如黏度、弹性、电导率和表面张力;控制变量,如毛细管中的静电压、毛细管口的电势和毛细管口与收集器之间的距离;环境参数,如溶液温度、纺丝环境中的空气湿度和温度、气流速度等。

溶液黏度对纤维性能的影响同轴静电纺丝同轴静电纺是在静电纺的基础上改造而来,其基本原理是在两个内径不同但同轴的毛细管中分别注入芯质和壳质溶液,二者在喷头末端汇合,在电场力的作用下固化成为复合纳米纤维。

同轴静电纺丝解决了纺丝时纺丝液必须是均一体系的缺陷,所制备的同轴纤维在均匀性、连续性上都优于其它方法得到的纤维。

采用同轴静电纺丝的方法可以制得中空纤维和纳米复合纤维等。

应用静电纺丝技术制备的纳米纤维,具有比表面积大、孔隙率高、尺寸容易控制、表面易功能化(如表面涂覆、表面改性)等特点,在许多领域都有重要的应用价值。

静电纺丝技术在构筑一维纳米结构材料领域已发挥了非常重要的作用,应用静电纺丝技术已经成功的制备出了结构多样的纳米纤维材料。

静电纺丝的原理及应用静电纺丝就是高分子流体静电雾化的特殊形式,此时雾化分裂出的物质不是微小液滴,而是聚合物微小射流,可以运行相当长的距离,最终固化成纤维。

静电纺丝是一种特殊的纤维制造工艺,聚合物溶液或熔体在强电场中进行喷射纺丝。

在电场作用下,针头处的液滴会由球形变为圆锥形(即“泰勒锥”),并从圆锥尖端延展得到纤维细丝。

这种方式可以生产出纳米级直径的聚合物细丝。

原理将聚合物溶液或熔体带上几千至上万伏高压静电,带电的聚合物液滴在电场力的作用下在毛细管的Taylor锥顶点被加速。

当电场力足够大时,聚合物液滴克服表面张力形成喷射细流。

在细流喷射过程中溶剂蒸发或固化,最终落在接收装置上,形成类似非织造布状的纤维毡。

装置静电纺丝的装置主要由推进泵、注射器、高压电源以及接收装置组成。

其中,高压电源的正极与负极分别与注射器针头和接收装置相连,而接收装置的形式也是多样化的,可以是静止的平面、高速转动的滚筒或者圆盘。

纺丝的参数设置、环境条件等对纺丝过程的影响至关重要。

影响因素静电纺丝法制备纳米纤维的影响因素很多,这些因素可分为溶液性质,如黏度、弹性、电导率和表面张力;控制变量,如毛细管中的静电压、毛细管口的电势和毛细管口与收集器之间的距离;环境参数,如溶液温度、纺丝环境中的空气湿度和温度、气流速度等。

溶液黏度对纤维性能的影响同轴静电纺丝同轴静电纺是在静电纺的基础上改造而来,其基本原理是在两个内径不同但同轴的毛细管中分别注入芯质和壳质溶液,二者在喷头末端汇合,在电场力的作用下固化成为复合纳米纤维。

同轴静电纺丝解决了纺丝时纺丝液必须是均一体系的缺陷,所制备的同轴纤维在均匀性、连续性上都优于其它方法得到的纤维。

采用同轴静电纺丝的方法可以制得中空纤维和纳米复合纤维等。

应用静电纺丝技术制备的纳米纤维,具有比表面积大、孔隙率高、尺寸容易控制、表面易功能化(如表面涂覆、表面改性)等特点,在许多领域都有重要的应用价值。

静电纺丝技术在构筑一维纳米结构材料领域已发挥了非常重要的作用,应用静电纺丝技术已经成功的制备出了结构多样的纳米纤维材料。

静电纺丝法引言静电纺丝法是一种常用的纺丝技术,通过利用静电相互作用将高分子溶液纺丝成纤维。

由于其制备工艺简单、能够制备出细纤维且具有较好的物理性能,因此在纺织、材料科学等领域得到了广泛的应用。

原理静电纺丝法的主要原理是利用静电相互作用将高分子溶液或熔融物纺丝成纤维。

其过程可以分为三个阶段:1. 液滴形成阶段高分子溶液通过喷嘴喷出后,由于表面张力的作用会形成液滴。

液滴的大小和形状可以通过控制喷嘴直径和溶液流量来调节。

2. 液滴伸长阶段在液滴形成后,作用于液滴表面的静电力会使得液滴开始伸长。

静电力与表面电荷的分布有关,通常通过在液滴处加高电压来调节。

3. 纤维凝固阶段在液滴伸长过程中,由于溶剂的挥发或者高分子的凝固,获取稳定的纤维。

这可以通过调节溶液的成分和环境条件来实现。

工艺参数的调节在静电纺丝过程中,有许多工艺参数可以调节,以获得所需的纤维性能和形态。

1. 电压电压是影响纤维形貌和尺寸的重要参数。

通常,随着电压的增加,纤维的直径会减小。

但是过高的电压可能会引起喷嘴堵塞或纤维断裂。

2. 喷嘴与收集器之间的距离喷嘴与收集器之间的距离也会影响纤维的形貌和尺寸。

一般来说,距离增加会导致纤维变细,但同时也会增加纤维的飘动和断裂的风险。

3. 溶液浓度和流量溶液浓度和流量的变化会影响纤维的形态。

浓度过高会导致纤维变粗,而过低则会导致纤维断裂。

4. 环境条件环境条件,如湿度和温度也会对纤维形态产生影响。

例如,较高的湿度会使纤维形成过程中的溶剂挥发速度减慢,而较低的湿度则相反。

应用领域静电纺丝法在纺织工业、材料科学和生物医学等领域得到了广泛应用。

1. 纺织工业静电纺丝法可以制备出细纤维,这些纤维具有较大的比表面积和良好的透气性,因此在纺织品中可以用于制备高性能过滤材料、细纤维布料等。

2. 材料科学静电纺丝法可以制备出纳米级的纤维膜。

这种膜具有良好的孔隙结构和表面活性,被广泛应用于电池、传感器、分离膜等领域。

3. 生物医学静电纺丝法可以制备出生物可吸收的纤维,这对于组织工程和药物缓释有重要意义。

静电纺丝技术的创新和应用随着科技的不断进步和人类对生活品质的不断追求,纺织行业也在不断创新和发展。

静电纺丝技术就是其中的一种创新性技术。

它通过利用电场作用,将高分子溶液或熔融高分子挤出成细丝,然后经过拉伸与固化处理,形成了呈现出良好力学性能的超细纤维。

这种技术被广泛应用于环保材料、医疗卫生、纺织品等领域。

一、静电纺丝技术的原理静电纺丝技术是一种运用电场作用的技术。

在电子学用户视中,这是一种电纺技术。

电场作为一种力,常用于分离和聚集极性物质。

在静电纺丝技术中,液体高分子材料被通过注射泵加到电极板上,然后通过高压的电极药液被喷射成气雾,当果冻状的气雾出现时,它们进入到了电场中,在电场的作用下,材料的细丝从气雾中形成,再被传输到收集器上。

静电纺丝技术主要包括三个步骤:高分子材料的加工和处理、材料的喷射和拉伸,最后是收集和凝固。

在最后一步集束凝固的过程中,液态的高分子溶液或熔融高分子会快速地固化成为超细纤维。

这些超细纤维具有高比表面积、高孔径、高强度和优异的其他性能。

二、静电纺丝技术的应用领域目前静电纺丝技术的应用领域越来越广泛,它的应用不仅在环保材料领域,还包括了医疗卫生和纺织品领域。

1、环保材料领域静电纺丝技术在环保材料领域的应用主要是以高性能纳米材料的形式得以应用。

如在空气过滤、催化、光催化、光伏领域获得广泛使用。

比如研究显示,利用静电纺丝技术制备的纤维材料能够广泛应用于油水分离、水处理、除甲醛、去污等环保专业领域。

2、医疗卫生领域静电纺丝技术在医疗卫生领域的应用也取得了很大的成功。

如-型石代替口腔补骨材料的研究;多金属离子掺杂聚碳酸酯半导体的研究与应用;静电纺丝技术制备的生物材料在人工器官等方面的应用,都取得了很大的突破。

3、纺织品领域静电纺丝技术在纺织品领域的应用主要在于制备纳米纤维材料。

这种材料在保暖、舒适和环保等方面的性能都非常优异。

当然,在运动服、旅游用品、户外用品、维修材料等多个领域,用静电纺丝技术制备的产品,也得到了广泛的应用。

静电纺丝技术的研究与应用静电纺丝技术,是一种利用高压电场将聚合物或其他材料溶液产生电致流的现象,使得材料单体或聚合物纤维形成的非织造材料,以纳米或亚微米级别的直径进行重复性制造的技术。

静电纺丝技术在生物医学、环境保护、纺织材料、能源储存、催化反应、光催化、电子设备、感应器等领域被广泛应用,并且在动物囊肿、创面治疗、血管修复、药物缓释和仿生组织等方面具有广阔的前景。

静电纺丝技术的基本原理静电纺丝技术的基本原理是将聚合物或其他材料溶液放置于电极上,并通过高电场强度形成电致流,在纤维直径1-3个数量级范围内形成连续、均匀的聚合物纤维。

通过适当地选择溶液的成分、分子量、电解质、pH值等参数,可以调整纤维的形态、大小和形状。

这种技术的优点在于可以制造直径非常细的纤维,不仅可以制造纳米级别的纤维,还可以制造亚微米级别的纤维,并且可以制造出高比表面积、高孔隙率、高表面活性的纤维材料。

静电纺丝技术的影响因素静电纺丝技术的影响因素非常多,其中包括材料的性质和电场参数。

在考虑溶液中聚合物的浓度、含水量及电解质的种类和浓度时,需要注意水分和电解质的存在会降低聚合物纤维的稳定性,从而影响其纤维质量。

电场参数则包括电场强度、电极形状、间距、电位和电场频率等。

当电场强度超过一个门槛值时,就会出现材料纤维化现象和连续的喷射模式。

调整电极间距可以改变材料的纤维形态和直径。

应用交流电场会产生圆锥形的纤维,而应用直流电场则会产生条带形式的纤维。

静电纺丝技术在生物医学领域的应用静电纺丝技术在生物医学领域的应用主要包括动物囊肿、血管修复、创面治疗和仿生组织等方面。

可以制造出超细纤维材料,其直径可能小于5微米,从而可以模拟天然组织血管壁和细胞外基质。

利用这些超细纤维可以培养出各种类型的细胞,例如心脏细胞、骨细胞和肝细胞等。

同时,利用这些细胞可以进行药物缓释试验,制备各种类型的三维支架用于辅助细胞生长。

静电纺丝技术在环保领域的应用静电纺丝技术在环保领域的应用主要是制备吸附材料。

静电纺织技术

静电纺织技术,也被称为静电纺丝技术,是一种特殊的纤维制造工艺。

这项技术利用高分子流体(如聚合物溶液或熔体)在强电场中的雾化过程,产生聚合物微小射流,并运行相当长的距离后固化成纤维。

在静电纺丝过程中,当外部静电场施加到导电流体上时,会在导电流体表面形成悬浮锥形液滴。

液滴的表面张力与电场相平衡。

当电场强度足够克服液体的表面张力时,就会发生静电雾化。

液滴会变得不稳定,并从液滴表面射出微小射流,形成纤维细丝。

这些纤维可以收集起来形成薄膜或膜。

基本的静电纺丝设备会产生将从针或喷嘴尖端挤出的聚合物溶液或熔体导向相对的收集电极的电场。

通过这种方式,可以生产出纳米级直径的聚合物细丝。

静电纺丝技术在纺织领域有多种应用,例如制造高分子纤维、制造生物材料和药物释放载体、制造过滤材料等。

此外,静电纺织技术还可以用于制造柔性电池、传感器、自修复材料等新型功能材料。