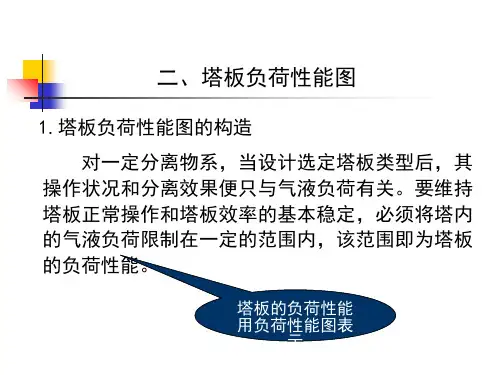

塔板负荷性能图

- 格式:xls

- 大小:13.50 KB

- 文档页数:22

对于每个塔板结构参数已设计好的塔,处理固定的物系时,要维持其正常操作,必须把气、液负荷限制在一定范围内。

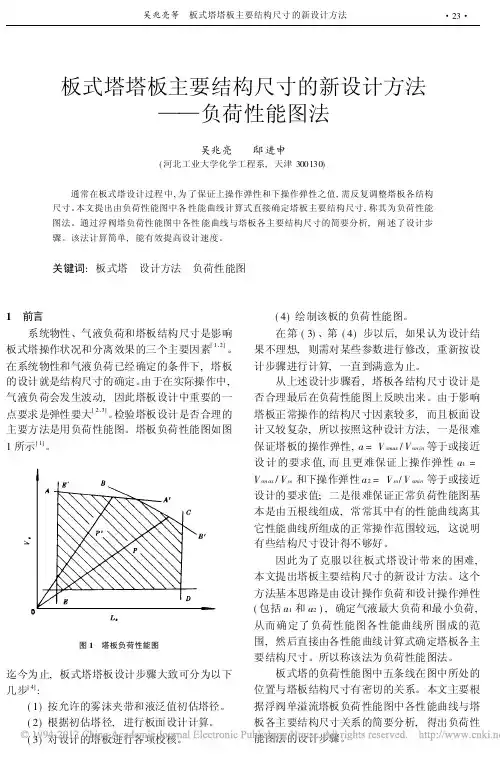

通常在直角坐标系中,标绘各种极限条件下的V-L关系曲线,从而得到塔板适宜的气、液流量范围图形,该图形称为塔板的负荷性能图,如图1-23所示,一般由下列五条曲线组成。

⑴ 漏液线线1为漏液线,又称为气相负荷下限线。

气相负荷低于此线将发生严重的漏液现象,气、液不能充分接触,使塔板效率下降。

筛板塔的漏液线由式(1-47)或式(1-48)作出,浮阀塔的漏液线由式(1-49)作出。

⑵ 雾沫夹带线线2为雾沫夹带线。

当气相负荷超过此线时,雾沫夹带量过大,使塔板效率大为降低。

对于精馏,一般控制eV≤0.1kg液/kg气。

筛板的雾沫夹带线按式(1-50)作出。

浮阀塔的雾沫夹带线按式(1-51)或式(1-52)作出。

⑶ 液相负荷下限线线3为液相负荷下限线。

液相负荷低于此线,就不能保证塔板上液流的均匀分布,将导致塔板效率下降。

一般取how=6mm作为下限,按式(1-33)~式(1-37)中一式作出液相负荷下限线。

⑷ 液相负荷上限线线4为液相负荷上限线,该线又称降液管超负荷线。

液体流量超过此线,表明液体流量过大,液体在降液管内停留时间过短,进入降液管的气泡来不及与液相分离而被带入下层塔板,造成气相返混,降低塔板效率。

通常根据液相在降液管内的停留时间应大于3s,按式(1-24)作出此线。

⑸ 液泛线线5为液泛线。

操作线若在此线上方,将会引起液泛。

根据降液管内的液层高度,按式(1-46)作出此线。

由上述各条曲线所包围的区域,就是塔的稳定操作区。

操作点必须落在稳定操作区内,否则塔就无法正常操作。

必须指出,物系一定,塔板负荷性能图的形状因塔板结构尺寸的不同而异。

在设计塔板时,可根据操作点在负荷性能图中的位置,适当调整塔板结构参数来满足所需的弹性范围。

操作时的气相流量与液相流量在负荷性能图上的坐标点称为操作点。

在连续精馏塔中,回流比一定,板上的气液比V/L也为定值。

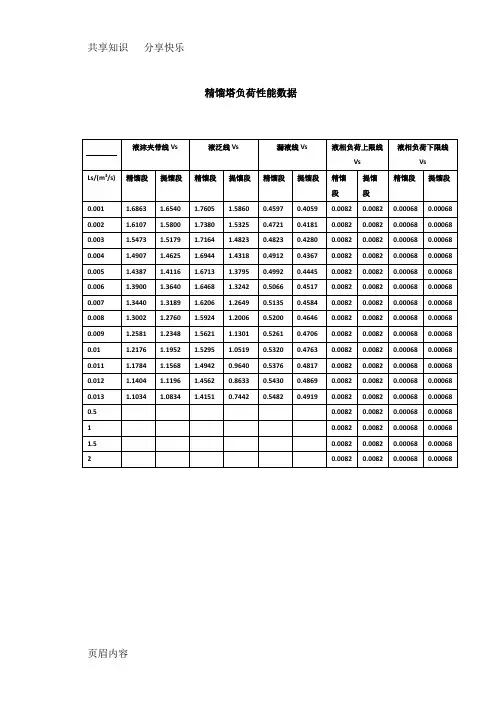

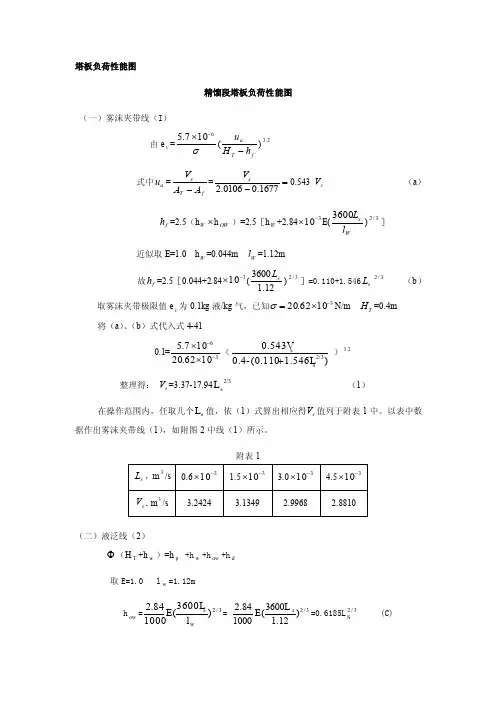

塔板负荷性能图精馏段塔板负荷性能图(一)雾沫夹带线(I ) 由e v =σ6107.5-⨯(fT ah H u -)2.3式中a u =f T s A A V -==-1677.00106.2sV 0.543 s V (a )f h =2.5(h W ⨯h OW )=2.5[h W +2.84310-⨯E(Ws l L 3600)3/2] 近似取E=1.0 h W =0.044m W l =1.12m 故f h =2.5[0.044+2.84310-⨯(12.13600s L )3/2]=0.110+1.546sL 3/2 (b )取雾沫夹带极限值e v 为0.1kg 液/kg 气,已知31062.20-⨯=σN/m T H =0.4m将(a )、(b )式代入式4-410.1=361062.20107.5--⨯⨯()1.546L (0.110-0.4 0.543V 2/3ss +)2.3 整理得: s V =3.37-17.942/3sL (1)在操作范围内,任取几个s L 值,依(1)式算出相应得s V 值列于附表1中。

以表中数据作出雾沫夹带线(1),如附图2中线(1)所示。

附表1(二)液泛线(2)Φ(H T +h w )=h p +h w +h ow +h d 取E=1.0 l w =1.12m h ow =3/2w s )l 3600L (E 100084.2= 3/2s )1.123600L (E 100084.2=0.6185L 3/2S (C)因为 h p =h c +h l +h σh c = 0.051(o O c u )2(L V ρρ)= 0.051(0o S A c V )2LV ρρ = 0.051(1445.00.84V S ⨯)276.80594.2=0.0126V 2Sh l =0ε(h w +h ow )=(0.044+0.6185L 3/2S )×0.6=0.0264+0.3711L 3/2Sh σ =0.00209m所以 h p =h c +h l +h σ=0.0126V 2S +0.0264+0.3711L 3/2S +0.00209 =0.0285+0.0126V 2S +0.37L 3/2S (d )h d =0.153(OW h l Ls ⋅)2=0.153(045.012.1L s ⨯)2=60.23L 2S (e)将H T =0.4m ,h w 为0.044,Φ=0.5及(c )(d )(e )代入Φ(H T +h w )=h p +h w +h ow +h d0.5(0.4+0.044)=0.0285+0.0126V 2S +0.37L 3/2S +0.044+0.6185L 3/2S +60.23L 2S 所以 V 2S =11.87-78.45L 3/2S -4780.2L 2S (2)在操作范围内取若干L S 值,以式(2)计算V S 值,列于附表2中,以表中数据作出液泛线(2),如附图2中线(2)所示。

实验八、板式塔流体力学性能测定一、实验目的1.观察塔板上气、液两相流动状况。

2.测定气体通过塔板的压力降与空塔气速的关系、雾沫夹带率与空塔气速的关系、泄漏率和空塔气速的关系。

3.研究板式塔负荷性能图的影响因素并做出筛板塔的负荷性能图。

二、实验原理板式塔为逐级接触的气~液传质设备,当液体从上层塔板经溢流管流经塔板与气体形成错流通过塔板,由于塔板上装有一定高度的堰,使塔板上保持一定的液层,然后越过堰从降液管流到下层塔板。

气体从下层塔板经筛孔或浮阀、泡罩齿缝等,上升穿过液层进行气液两相接触,然后与液体分开继续上升到上一层塔板。

塔板传质的好坏很大程度取决于塔板上的流体力学状况。

1.塔板上的气液两相接触状况及不正常的流动现象。

(1)气液两相在塔板上接触的三种状态:1)当气体的速度较低时,气液两相呈鼓泡接触状态。

塔板上存在明显的清液层,气体以气泡形态分散在清液层中间,气液两相在气泡表面进行传质。

2)当气体速度较高时,气液两相呈泡沫接触状态,此时塔板上清液层明显变薄,只有在塔板表面处才能看到清液,清液层随气速增加而减少,塔板上存在大量泡沫,液体主要以不断更新的液膜形态存在于十分密集的泡沫之间,气液两相以液膜表面进行传质。

3)当气体速度很高时,气液两相呈喷射接触状态,液体以不断更新的液滴形态分散在气相中间,气液两相以液滴表面进行传质。

(2)塔板上不正常的流动现象1)漏液当上升的气体速度很低时,气体通过塔板升气孔的动压不足阻止塔板上液层的重力,液体将从塔板的开孔处往下漏而出现漏液现象。

2)雾沫夹带当上升的气体穿过塔板液层时,将板上的液滴挟裹到上一层塔板引起浓度返混的现象称为雾沫夹带。

3)液泛当塔板上液体量很大,上升气体速度很高,塔板压降很大时,液体不能顺利地从降液管流下,于是液体在塔板上不断积累,液层不断上升,使塔内整个塔板间都充满积液的现象称为液泛。

2.流体力学性能测定(1)压降在塔板的上面和下面气液分离空间中各设置一个测压口,分别连在U型压差计的两端,可以测定气体通过塔板的压降。

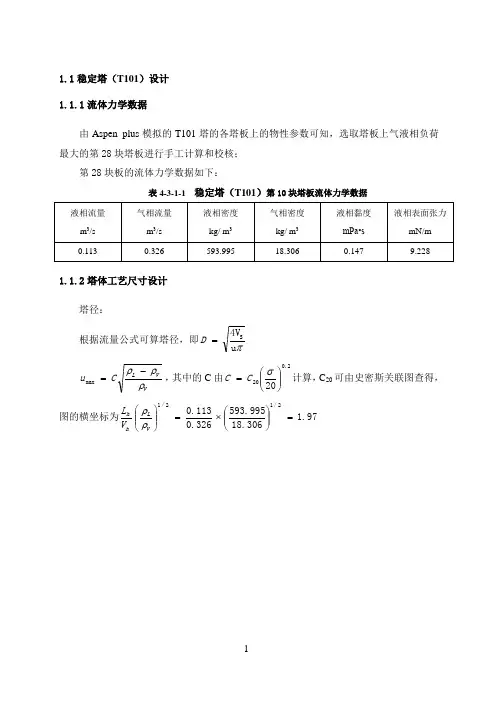

1.1 稳定塔(T101)设计 1.1.1 流体力学数据由Aspen plus 模拟的T101塔的各塔板上的物性参数可知,选取塔板上气液相负荷最大的第28块塔板进行手工计算和校核;第28块板的流体力学数据如下:表4-3-1-1 稳定塔(T101)第10块塔板流体力学数据液相流量 m 3/s 气相流量 m 3/s 液相密度 kg/ m 3 气相密度 kg/ m 3 液相黏度 mPa•s 液相表面张力mN/m 0.1130.326593.99518.3060.1479.2281.1.2 塔体工艺尺寸设计塔径:根据流量公式可算塔径,即πu V 4S=D V V L C u ρρρ-=max,其中的C 由2.02020⎪⎪⎭⎫⎝⎛=σC C 计算,C 20可由史密斯关联图查得,图的横坐标为97.118.306593.995326.0113.02/12/1=⎪⎪⎭⎫⎝⎛⨯=⎪⎪⎭⎫ ⎝⎛VLhhV Lρρ图1-1-2-1 史密斯关联图取板间距H T =0.8m ,取板上液层高度h L =0.1m ,则m h H L T 7.01.08.0=-=-查图得C 20=0.081,则066.020267.7081.0202.02.020=⎪⎪⎭⎫⎝⎛⨯=⎪⎪⎭⎫⎝⎛=L C C σs m U /348.0462.1919.462-561.758066.0max ==,取安全系数0.7,则空塔气速s m u u /2436.0348.07.07.0max =⨯==所以m D 21.32436.014.3965.14=⨯⨯=,按标准塔径圆整后m D 4.3=塔截面积为:2220746.94.3785.04m D A T =⨯==π实际空塔气速为s m u /217.00746.9965.1==1.1.3 塔板工艺尺寸设计 (1)溢流装置计算本设计采用双溢流弓形降液管,不设进口堰; ① 堰长l w取堰长m D l W 244.24.366.066.0=⨯== ② 溢流堰高度W h 由 W O L W h h h -=计算选用平直堰,堰上液层高度h ow 由下式计算,即 mm m l L E h Wh OW121121.0244.23600174.01100084.2100084.23/23/2==⎪⎪⎭⎫ ⎝⎛⨯⨯⨯=⎪⎪⎭⎫⎝⎛=由前面已知板上清液层高度 mm h L 100=,故:mm h h h OW L W 51051.0019.007.0==-=-=② 弓形降液管宽度d W 和截面积f A 由66.0=D l W ,查图得 072.0=Tf A A,124.0=D W d所以 20567.0785.0072.0m A f =⨯= mm m W d 124124.00.1124.0==⨯=根据hTf L H A 3600=θ验算降液管停留时间,即s s L H A hTf 523.836000031.045.00567.036003600>=⨯⨯⨯==θ,符合要求④ 降液管底隙高度h 0降液管底隙高度是指降液管下端与塔板间的距离,降液管高度应小于出口堰高度,才能保证降液管底端有良好的液封,一般按下式计算:OW hO u l L h '=3600,取s m u O/15.0='则 mm m u l L h O W h O 31031.015.066.0360036000031.03600==⨯⨯⨯='=m m h h O W 006.0020.0031.0051.0>=-=-故降液管底隙高度设计合理 (2)塔板布置① 塔板的分块因为D ≥800mm ,采用分块式塔板,查下表得,塔板分为3块表4-3-3-1 单溢流型塔板分块数塔径/mm 800~12001400~16001800~20002200~2400塔板分块3456② 边缘区宽度确定取破沫区宽度: m W W S S 065.0='=,取边缘区宽度: m W C 035.0= ③ 开孔区面积计算对于单溢流塔板,开孔区面积按下式计算,即⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛+-=r x r x r x Aa arcsin 1802222π 其中:()()m W W Dx d S 311.0124.0065.02.12=+-=+-=m W Dr C 465.0035.02.12=-=-=代入数据,得2222532.0465.0311.0arcsin 465.0180311.0465.0311.02m Aa =⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛⨯+-⨯=π④ 阀孔计算及其排列取阀孔动能因子100=F ,用下式求孔速s m F u V/97.3344.61000===ρ所以,塔板上浮阀数为6097.3039.0785.0284.04220=⨯⨯==u d V N S π浮阀排列方式采用等腰三角形叉排,取同一横排的孔心距m mm t 075.075==,则可按下式估算排间距t ',即mm m Nt Aa t 12012.0075.060532.0==⨯==' 考虑到塔的直径比较大,必须采用分块式塔板,而分块式板的支撑与衔接也要占去一部分鼓泡区面积,因此排间距不宜采用120mm ,因小于此值,取mm t 100='按mm t 75=,mm t 100=',等腰叉排重新排得阀数为64个。

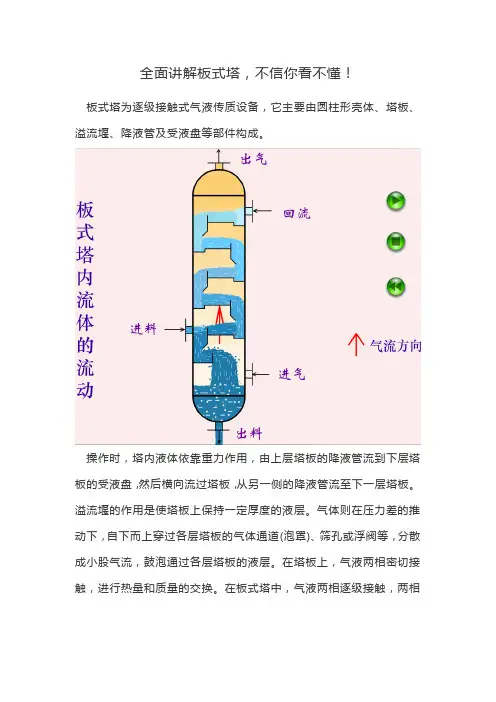

全面讲解板式塔,不信你看不懂!板式塔为逐级接触式气液传质设备,它主要由圆柱形壳体、塔板、溢流堰、降液管及受液盘等部件构成。

操作时,塔内液体依靠重力作用,由上层塔板的降液管流到下层塔板的受液盘,然后横向流过塔板,从另一侧的降液管流至下一层塔板。

溢流堰的作用是使塔板上保持一定厚度的液层。

气体则在压力差的推动下,自下而上穿过各层塔板的气体通道(泡罩)、筛孔或浮阀等,分散成小股气流,鼓泡通过各层塔板的液层。

在塔板上,气液两相密切接触,进行热量和质量的交换。

在板式塔中,气液两相逐级接触,两相的组成沿塔高呈阶梯式变化,在正常操作下,液相为连续相,气相为分散相。

一般而论,板式塔的空塔速度较高,因而生产能力较大,塔板效率稳定,操作弹性大,且造价低,检修、清洗方便,故工业上应用较为广泛。

塔板可分为有降液管式塔板(也称溢流式塔板或错流式塔板)及无降液管式塔板(也称穿流式塔板或逆流式塔板)两类,在工业生产中,以有降液管式塔板应用最为广泛,在此只讨论有降液管式塔板。

泡罩塔板泡罩塔板是工业上应用最早的塔板,其结构如图所示,它主要由升气管及泡罩构成。

泡罩安装在升气管的顶部,分圆形和条形两种,以前者使用较广。

泡罩有f80、f100、f150mm三种尺寸,可根据塔径的大小选择。

泡罩的下部周边开有很多齿缝,齿缝一般为三角形、矩形或梯形。

泡罩在塔板上为正三角形排列。

泡罩塔板的单个泡罩大型泡罩塔盘操作时,液体横向流过塔板,靠溢流堰保持板上有一定厚度的液层,齿缝浸没于液层之中而形成液封。

升气管的顶部应高于泡罩齿缝的上沿,以防止液体从中漏下。

上升气体通过齿缝进入液层时,被分散成许多细小的气泡或流股,在板上形成鼓泡层,为气液两相的传热和传质提供大量的界面。

泡罩塔板的优点是操作弹性较大,塔板不易堵塞;缺点是结构复杂、造价高,板上液层厚,塔板压降大,生产能力及板效率较低。

泡罩塔板已逐渐被筛板、浮阀塔板所取代,在新建塔设备中已很少采用。

筛孔塔板筛孔塔板简称筛板,其结构如图片3-3所示。

化工原理-第10章-气液传质设备知识要点用于蒸馏和吸收塔的塔器分别称为蒸馏塔和吸收(解吸)塔。

通称气液传质设备。

本章应重点掌握板式塔和填料塔的基本结构、流体力学与传质特性(包括板式塔的负荷性能图)。

1. 概述高径比很大的设备叫塔器。

蒸馏与吸收作为分离过程,基于不同的物理化学原理,但其均属于气液两相间的传质过程,有共同的特点可在同样的设备中进行操作。

(1) 塔设备设计的基本原则① 使气液两相充分接触,以提供尽可能大的传质面积和传质系数,接触后两相又能及时完善分离。

② 在塔内气液两相最大限度地接近逆流,以提供最大的传质推动力。

(2) 气液传质设备的分类① 按结构分为板式塔和填料塔② 按气液接触情况分为逐级式与微分式通常板式塔为逐级接触式塔器,填料塔为微分接触式塔器。

2. 板式塔(1) 板式塔的设计意图:总体上使两相呈逆流流动,每一块塔板上呈均匀的错流接触。

(2) 筛孔塔板的构造① 筛孔——塔板上的气体通道,筛孔直径通常为3~8mm 。

② 溢流堰——为保证塔板上有液体。

③ 降液管——液体自上层塔板流至下层塔板的通道。

(3) 筛板上的气液接触状态筛板上的气液接触状态有鼓泡接触、泡沫接触、喷射接触,比较见表10-1。

表10-1 气液接触状态比较项 目 鼓泡接触状态 泡沫接触状态 喷射接触状态 孔速很低 较高 高两相接触面 气泡表面 液膜 液滴外表面 两相接触量 少 多 多 传质阻力 较大 小 小 传质效率 低 高 高 连续相 液体 液体 气体 分散相 气体 气体液体适用物系重轻σσ<(正系统)重轻σσ>(负系统)工业上经常采用的两种接触状态是泡沫接触与喷射接触。

由泡沫状态转为喷射状态的临界点称为转相点。

(4) 气体通过塔板的压降 包括塔板本身的干板阻力(即板上各部件所造成的局部阻力)、气体克服板上充气液层的静压力所产生的压力降、气体克服液体表面张力所产生的压力降(一般较小,可忽略不计)。