可靠性试验规范

- 格式:docx

- 大小:237.19 KB

- 文档页数:22

Q/GSXH.Q. 质量管理体系第三层次文件1004.03-2001可靠性试验规范拟制:审核:批准:海锝电子科技有限公司版次:C版可靠性试验规范1. 主题内容和适用范围本档规定了可靠性试验所遵循的原则,规定了可靠性试验项目,条件和判据。

2. 可靠性试验规定2.1 根据IEC国际标准,国家标准及美国军用标准,目前设立了14个试验项目(见后目录〕。

2.2 根据本公司成品标准要求,用户要求,质量提高要求及新产品研制、工艺改进等加以全部或部分采用上述试验项目。

2.3 常规产品规定每季度做一次周期试验,试验条件及判据采用或等效采用产品标准;新产品、新工艺、用户特殊要求产品等按计划进行。

2.4 采用LTPD的抽样方法,在第一次试验不合格时,可采用追加样品抽样方法或采用筛选方法重新抽样,但无论何种方法只能重新抽样或追加一次。

2.5 若LTPD=10%,则抽22只,0收1退,追加抽样为38只,1收2退。

抽样必须在OQC检验合格成品中抽取。

3.可靠性试验判定标准。

环境条件(1)标准状态标准状态是指预处理, 后续处理及试验中的环境条件。

论述如下:环境温度: 15~35℃相对湿度: 45~75%(2)判定状态判定状态是指初测及终测时的环境条件。

论述如下:环境温度: 25±3℃相对湿度: 45~75%4.试验项目。

目录4.1 高温反向偏压试验------------------------------------ 第4页4.2 压力蒸煮试验------------------------------------ 第6页4.3 正向工作寿命试验------------------------------------ 第7页4.4 高温储存试验------------------------------------ 第8页4.5 低温储存试验------------------------------------ 第9页4.6 温度循环试验------------------------------------ 第10页4.7 温度冲击试验------------------------------------ 第11页4.8 耐焊接热试验------------------------------------ 第12页4.9 可焊性度试验------------------------------------ 第13页4.10 拉力试验------------------------------------ 第14页4.11 弯曲试验 ------------------------------------ 第15页 4.12 稳态湿热试验 ------------------------------------ 第16页 4.13 变温变湿试验------------------------------------第17页 4.14 正向冲击电流(浪涌电流)试验-------------------------- 第18页4.1 高温反向偏压试验High Temperature Reverse Bias Test一、工作原理:整流二极管在高温下加上反向偏压是一种严酷的工作方式,由于高温下漏电流增加,在温度和电场的作用下,质量差的器件就会失效,用这种方法可以判断生产批的质量好坏。

可靠性测试规范.公司名称:XXX文件编号:ZGG-xxx-1-2016发行日期:2016-xx-xx发行部门:质量管理部修订履历表修订次数修订内容修订日期备注1 可靠性测试规范批准 2016-xx-xx可靠性试验规范1 目的根据客户要求及产业界标准,根据产品特性,特制定本检验标准,作为物料及成品可靠性检验依据和质量基准,以保证本公司产品质量,满足客户要求。

2 适用范围本公司使用的所有物料(塑胶件、五金件、螺丝、电池、适配器、数据线、LCD、触摸屏、接口、连接器、按钮等)及成品均适用。

3 权责3.1 质量部:负责进行到料材料、试产及量产阶段成品的可靠性实验,实验结果的判定,问题点的反馈及追踪。

3.2 研发部DQA:负责零件承认时可靠性测试验证可靠性测试;可靠性测试失败的原因分析及改善。

3.3 工程部:协助RD之问题点分析改善。

3.4 生产部:试验机的制作。

4 可靠性检验实施原则4.1 根据量产实验需求,以随机抽样形式从生产线抽取相应的机台作实验,实验数量为每月/每机种/2台。

4.2 新机种、机构变更(包装材料或方式变更等)按实际需求抽取相应试投机器至少2台以上进行试验。

4.3 在新产品量产初始,关键元器件变更,重大制程变更或发现不符合项时,应增加抽样数量和抽样频率。

这些变更应由质量工程师通知。

4.4 所有产品需要进行100%老化测试合格方可转入下一工序。

4.5 到料材料的可靠性试验IQC根据抽样计划依按照GB2828.1-2012正常检查一次抽样方案特殊检查水平S-2进行;成品可靠性试验数量为每月/每机种/2台。

4.6 所有试产机器可靠性测试项目通过后才可转入量产阶段。

可靠性测试fail需由研发或工程分析整改重新测试合格后方可转入下一阶段。

4.7 试验前,依据对应的《成品检验规范》、《进料检验规范》文件进行100%的电气性能和机构性能及内外观检验。

5 参考数据文件编号:DZ-049-1-2015发行日期:2016-1-15发行部门:质量管理部5.1 《不合格品控制程序》RUIYI-PD8.3-20165.2 《来料检验规程》ZGG-003-1-20165.3 《进料检验规范》ZGG-004-1-20165.3《GB2828.1-2012抽样计划》5.4 客户规格和各供货商的产品型录、图面、规格6定义6.1 抽样计划(Sample Plan):到料材料抽样计划按照GB2828.1-2012正常检查一次抽样方案特殊检查水平S-2进行。

可靠性实验测试作业规范(ISO9001-2015)1.0 目的指导QA/IQC对产品可靠性测试实验要求及标准。

2.0 范围此文件适用于所有生产可靠性测试实验。

3.0 职责3.1 QA/IQC负责产品的可靠性测试实验工作执行。

4.0 定义无5.0 作业内容5.1 橡筋条拉力测试:(5PCS)5.1.1 试验条件:拉力测试机一端固定皮套,另一端分别固定皮套四个橡筋角,测试各角拉断a或拉脱车缝线时的拉力。

5.1.2 产品判定标准:≥10KG。

5.2 皮套翻折测试:(2PCS)5.2.1 试验条件:将对应的电子产品或模型机装入皮套,模拟实际使用的状态:打开皮套,后翻皮套,皮套后幅顶在前幅扣位上,使皮套直立在台面上2-3S(一个循环);循环2000次。

5.2.2 产品判定标准:扣位与后幅接触面无破损,无明显变形,扣位平贴皮套。

皮套功能正常(如有效支撑电子产品)。

5.3 温湿度存储测试:(5PCS)5.3.1 试验条件:产品平铺在恒温恒湿箱内(表面无任何物品),温湿度条件:0.5小时升至60±2℃,90-95%RH,持续8小时;1小时降至-20±2℃,持续8小时;0.5升温至室温。

5.3.2 产品判定标准:外观良好,无变形、起泡现象,表面无化学变化;功能正常,能有效支撑对应的电子产品。

5.4 角位橡筋扣合测试:(2PCS)5.4.1 试验条件:皮套套好产品或对应的产品模型,手拉角位橡筋使其扣在皮套后幅上。

20次/分钟,重复1000次。

5.4.2 产品判定标准:角位橡筋弹力良好,车缝线无脱线现象,能正常扣住后幅,后幅皮面没有明显压痕。

5.5 包装温湿度储存测试:(2箱)5.5.1 试验条件:产品平铺在恒温恒湿箱内(表面无任何物品),温湿度条件:0.5小时升至60±2℃,90-95%RH,持续24小时;1小时降至-20±2℃,持续24小时;0.5升温至室温。

5.5.2 产品判定标准:产品功能正常,能支撑对应的电子产品;外观良好,无变形、起泡等不良;包装状态良好,贴纸无翘起现象,彩盒不会粘住产品。

可靠性试验管理规范(IATF16949-2016/ISO9001-2015)1.0目的:为规范可靠性试验作业流程,保证出货产品的质量满足客户的需求,特制定本检查指引。

2.0适用范围:适用制造中心生产的所有机顶盒试验及其他客户所要求试验的产品。

3.0名词定义:无4.0职责:品保课负责落实本指引规定相关事宜,各相关部门配合执行。

5.0作业内容:5.1 试验要求与标准不同客户的产品要求与标准都有差别,具体选择参照不同客户的要求与标准执行。

5.2 试验项目:5.2.1高温老化试验:试验员对量产的机顶盒进行高温老化试验,具体操作与标准请参照《高温老化作业指导书》执行;并将结果记录与【高温老化报表】中。

如在老化过程中出现不良现象需及时反馈到QE和工程人员分析并记录与【可靠性试验不合格分析改善报告】。

5.2.2 高低压开关冲击试验:1)试验前,将接触调压器电源根据试验要求进行电压调整;2)每个产品根据机型电压范围,在90V、135V、260V各电压段每4分钟切换一次电压,通电3分钟,再断电1分钟,冲击时间至少1小时。

具体操作与标准请参照《高低压开关状态试验作业指导书》执行,并将试验结果记录在【高低压开关状态试验报表】中。

如在试验过程中出现不良现象需及时反馈到QE和程人员分析并记录与【可靠性试验不合格分析改善报告】。

3)每天对高低压冲击仪器的输出高、中、低电压用万用表进行电压点检,并将点检结果记录在【高低压冲击电压点检表】。

5.2.3 模拟运输振动试验:将QA抽检后的产品按每天订单量的2%进行振动试验,具体操作与标准请参照《模拟运输振动作业指导书》执行,并将试验结果记录在【模拟运输振动测试报表】中。

如在测试过程中出现不良现象需及时反馈到QE和工程人员分析并记录与【可靠性试验不合格分析改善报告】5.2.4 恒温恒湿试验:将QA抽检后的产品按每个订单量抽取5台进行高、低温试验,具体操作与标准请参照《恒温恒湿作业指导书》执行,并将试验结果记录在【恒温恒湿测试报表】中。

文件名称: 可靠性试验规范文件编号:版本:A/0文件等级: 3级本文件为受控文件未经批准不得影印或打印1. 目的1.1 在产品设计阶段用以暴露试制产品各方面的缺陷,评价产品可靠性达到预定指标的情况。

1.2 在生产阶段用以监控生产过程提供信息,确保产品从出厂到交付及使用过程中的完整性。

2. 范围2.1 适用于本公司在新产品设计、来料(包括外协加工件)、成品量产及出货过程中有关的物料、半成品及成品均适用。

2.2 部品可靠性测试可根据实际使用选择其中的个别试验内容进行试验。

3 职责3.1 品管部:负责本公司新产品设计阶段及量产阶段产品可靠性试验。

3.2 设计部:负责新产品设计阶段及量产阶段在可靠性试验失败时进行原因分析并采取相应的改善措施。

4. 作业规范4.1 可靠性试验的时机及试验数量4.1.1 新产品设计阶段设计工程师根据产品功能的实际达成情况提出可靠性试验要求,品管部按试产产品测试要求选取部份试验进行,试验结果必须填写在《可靠性试验报告》上。

当试验结果不能通过要求时,应立即知会设计部责任工程师。

设计部接到通知后要立即采取相应措施,分析原因并改善。

4.1.2 试产阶段由设计部通知品管部进行可靠性试验,试验样品数按4.2执行。

试验结果必须填写在《可靠性试验报告》上。

当试验结果不能通过要求时,应立即知会设计部责任工程师。

设计部接到通知后要立即采取相应措施,分析原因并改善。

4.1.3 量产阶段第一次量产由品管部提出并进行可靠性试验,试验样品数按4.2执行。

试验结果必须填写在《可靠性试验报告》上。

当试验结果不能通过要求时,由品管部召集设计部、生产部、采购部进行不合格原因分析。

如果属于物料不良引起的,则由采购部联络供应商改善;如果是工艺不良引起的,则由生产部改善工艺;如果是设计不良引起的,则由设计部责任工程师解决处理。

4.1.4 供应商变更当任何物料涉及供应商变更,则按4.1.2执行。

4.1.5 例行阶段在产品正常批量生产阶段,每3个月做一次例行检查,按4.1.3执行。

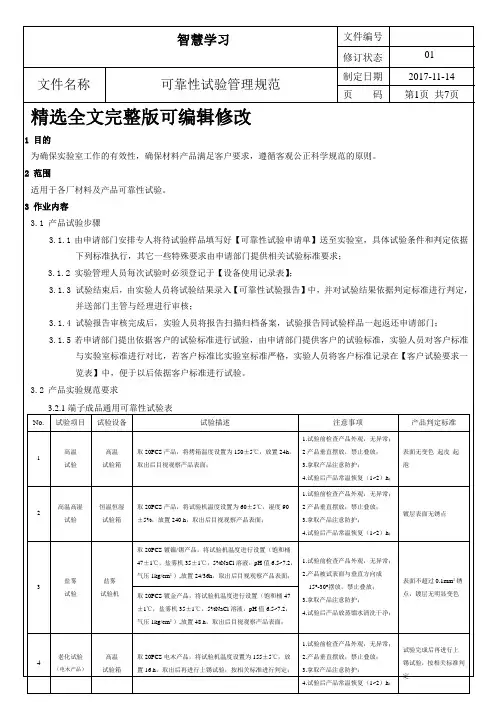

可靠性测试管理规定1.目的:为确保产品各阶段产品在不同工作状态、环境条件下的适应性,规范委托试验送检流程,提高产品可靠性,保证产品质量。

2.范围:适用于公司新产品可靠性试验、小批量试产、例行性可靠性试验、重大质量问题验证和替代物料、工程设计变更验证等需进行可靠性试验的成品。

3. 职责3.1 质量部:负责可靠性试验计划的拟定,对新品可靠性、小批量试产、例行性试验和重大质量问题试验验证的执行,提供相关可靠性试验报告。

3.2 研发部:提供所需进行可靠性试验的产品标准,同时根据质量部提出的试验需求参与试验,针对测试中所出现的问题作分析及拟定改善对策,并于对策导入时,做初步验证。

3.3 车间(检验室):提供需进行例行性可靠性试验产品,并对试验后产品协助处理。

4. 试验的类别与启动时机4.1 新产品可靠性试验:包括样机评估阶段、产品试产阶段及试产改善阶段等未转量产产品,进行相应的新产品可靠性鉴定验证。

4.2 新品小批量可靠性试验:主要针对新品试验结束后,转车间生产第一次小批量时,进行的可靠性验证。

4.3 例行性可靠性试验:对量产系列产品进行例行性可靠性试验。

凡属下列情况时应进行例行试验:A)小批量转批量生产后第一次生产时,应进行抽样例行试验,并在有异常失效时做再次验证;b)产品正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时,进行例行试验;c)产品连续生产时,应作周期性抽样例行验证;周期3个月;4.4 若客户对产品有特殊的可靠性试验要求时,则依客户之要求进行试验。

5. 工作流程5.1 可靠性试验要求5.1.1 新产品及小批量可靠性试验,根据研发提供的样品评估需求,以及根据新产品小批量试产的质量评测结果,注明相应的产品可靠性试验项目,并评估开展试5.1.2 例行性可靠性试验计划,根据产品生产量、出货期、试验项目制定相应的例行性可靠性试验计划;经质量部负责人审批后,发送给车间等相关部门;5.1.3 对于相关部门主导的产品性能优化、设计变更的可靠性实验,由主导部门填写试验申请,实验室直接适时进行针对性验证;5.2 取得试验样品5.2.1 新品试制的试验由研发部发起,研发部在新品试制过程中对需要进行试验验证的产品按照要求填写试验委托单,注明具体的试验项目及试验要求,如涉及到要引用标准的请注明引用标准的具体条款,经质量部领导审核后提交实验室进行产品试验验证;5.2.2小批量产品的试验由质量部对应的车间检验室发起,检验室在新品试制过程中对需要进行试验验证的产品按照要求填写试验委托单,注明具体的试验项目及试验要求,如涉及到要引用标准的请注明引用标准的具体条款,经质量部领导审核后提交实验室进行产品试验验证;5.2.3 例行可靠性试验由质量部对应的车间检验室发起,检验室根据车间正在生产的产品,按照每个季度进行一次型式试验的要求送实验室试验,试验产品按照要求填写试验委托单,注明具体的试验项目及试验要求,如涉及到要引用标准的请注明引用标准的具体条款,经质量部领导审核后提交实验室进行产品试验验证;5.2.4 对产品性能优化、设计变更等相关的验证性可靠性试验,由相应要求试验验证的部门负责试验样品,并提供相对应的试验依据,试验完成后由主导优化部门进行处理;5.2.5 试验送检数量按照运营商和设备商区分:运营商:连接器每次8件,电缆组件每次4件,附件类每次4件执行;设备商:由车间检验员根据实际生产情况提供,但数量不得少于4件;5.3 可靠性试验之进行5.3.1 试验前对试验品进行功能确认是否正常,若测试出现失效,将不良品返回至委托试验部门,如不影响此批试验样机,更换良品后执行试验;如影响整批试验样机性能,则将试验品还于委托试验部门,改善后再进行可靠性试验;5.3.2 根据产品特性,展开可靠性试验的具体项目;5.3.3 试验过程中,实验工程师需对产品各试验项目进行不定时检查。

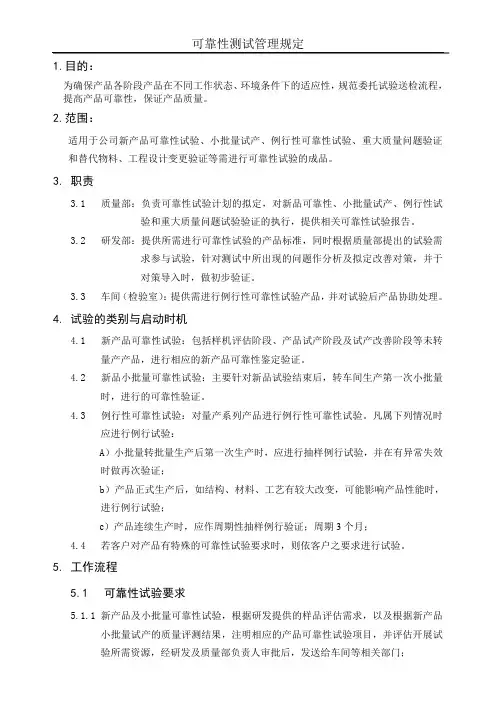

四、可靠性试验试产阶段:抽样20Pcs(寿命试验10Pcs、环境试验5Pcs、机械强度试验5Pcs)量产阶段:每1K产量时抽样10Pcs(寿命试验X5Pcs、环境试验X2Pcs、机械强度试验X3Pcs)试验要求如下:(根据具体产品状态或者质量状况,可对具体项目的数量和条件做出调整,但需要征得客户书面同意)4.1 寿命试验4.1.1试验目的:用于检测产品连续工作的能力4.1.2严酷程度:环境温度≥40℃、主机工作状态(关闭可造成自动关机或节能的选项)、所有选项置于最不利状态(如有背光产品将背光置于常开,有输出信号产品将输出置于最大)、试验时间≥168小时4.1.3结果判定:试验进行后立即进行性能检验,不得有任何性能不良4.2 高温储存试验(参照GB2423.21试验Bb)4.2.1试验目的:用于检测非散热产品高温贮存的适应性4.2.2严酷程度:样品含包装、温度变化0.7-1.0℃/Min、稳定温度70℃±3℃(或参照产品规格的高温储存上限)、持续时间16小时(温度稳定之后)4.2.2结果判定:常温下回温2小时后,检验产品从包装到性能无不良4.3 低温储存试验(参照GB2423.1试验Ab)4.3.1试验目的:用于检测非散热产品低温贮存的适应性4.3.2严酷程度:样品含包装、温度变化0.7-1.0℃/Min、稳定温度-20℃±3℃(或参照产品规格的低温储存下限)、持续时间16小时(温度稳定之后)4.3.3结果判定:常温下回温2小时后,检验产品从包装到性能无不良4.4 恒温恒湿操作试验(参照GB2423.3试验Ca)4.4.1试验目的:用于检测产品在恒定湿热条件下使用的适应性4.4.2严酷程度:样品不含包装、温度40℃±2℃、相对湿度93%±23%(样品表面不凝露)、持续时间16小时、主机工作状态(关闭可造成自动关机或节能的选项)、所有选项置于最不利状态(如有背光产品将背光置于常开,有输出信号产品将输出置于最大)4.4.3结果判定:检验产品外观、电气和机械性能不得出现不良4.5 低温操作试验(参照GB2423.1试验Ad)4.5.1试验目的:用于检测产品在低温条件下使用的适应性4.5.2严酷程度:样品不含包装、温度变化0.7-1.0℃/Min、温度-5℃±2℃、持续时间16小时、主机工作状态(关闭可造成自动关机或节能的选项)、所有选项置于最不利状态(如有背光产品将背光置于常开,有输出信号产品将输出置于最大)4.5.3结果判定:检验产品外观、电气和机械性能不得出现不良4.6 静电试验4.6.1试验目的:用于检测产品在静电环境下工作的适应性4.6.2严酷程度:在产品外壳表面按最不利的情况选取10个点,接触打入4KV高压和隔空约1cm打入8KV高压4.6.3结果判定:检验产品电气性能正常(在可以复位的情况下允许产品被加高压后出现死机)4.7 堆积试验4.7.1试验目的:用于检测产品的包装保护在静态储存的适用性4.7.2严酷程度:最大包装堆积层数,48小时4.7.3结果判定:检验包装、外观、机械性能不得出现不良4.8 耐磨试验4.8.1试验目的:用于检测产品外壳上例如丝印、电镀、喷漆等工艺的强度4.8.2严酷程度:3M胶带贴附5分钟后垂直快速拉起;根据规格使用相应硬度的铅笔垂直作用于产品表面并加1公斤力,反复摩擦5cm长度10个来回;4.8.3结果判定:检验外观不得有损坏4.9 跌落试验(参照GB2423.8试验Ed)4.9.1试验目的:确定产品在搬运期间由于粗率装卸遭到跌落的适应性4.9.2严酷程度:产品运输包装、试验表面为混凝土或钢制成的平滑坚硬的刚性表面、跌落高度如无特殊规定应根据包装质量参见下表、释放方法应从悬挂位置自由跌落、跌落顺序应为1角3棱6面共计10次表:试验严酷等级的应用4.9.3结果判定:检验产品主体外观、机构、性能合格4.10 振动试验(参照GB2423.10试验Fc)4.10.1试验目的:用来确定机械薄弱环节和性能下降情况,以决定是否可接收4.10.2严酷程度:裸机和带包装两种状态、线性扫频、频率范围5Hz-100Hz-5Hz、振动幅度0.75~2mm、振动面(x-y\y-z\x-z)、循环45次、扫频1循环/分钟4.10.3结果判定:振动后检验产品外观、性能合格4.11 按键寿命试验4.11.1试验目的:用于检测产品各个按键在使用过程中的耐久性4.11.2严酷程度:根据不同产品15~120次/分钟、常用功能按键≥8000次,其他按键≥2000次4.11.3结果判定:检验产品按键外观、功能合格4.12 接口寿命试验4.12.1试验目的:用于检测产品各个引出接口在使用过程中的耐久性4.12.2严酷程度:根据不同产品15~60循环/分钟、常用接口≥3000循环,其他接口≥2000循环4.12.3结果判定:检验接口外观、功能合格4.14开关机试验4.14.1试验目的:用于检测产品抗击瞬间电涌或其他不可遇见的瞬间电压或电流变化4.14.2严酷程度:产品主机不含包装、使用市电供电(电源适配器或电池输入的产品同样可以考虑进行该项试验),开机状态时间为画面稳定后时间,关机状态为5秒钟,循环2000次(量产期间可以酌情减少次数,但不应少于1000次)。

环境试验规范修改记录1. 温度试验1.1高温贮存试验试验描述:将试验样品放置在高温环境中贮存一段时间,试验样品不进行工作;试验目的:确定产品在高温、高湿环境下贮存是否对其外观,性能产生不良影响;实验设备:恒温恒湿试验箱,防冷凝装置;试验条件:60℃每种产品按该产品的检验规范的指标设定;客户另有要求按客户要求设置;试验程序:1. 预处理:试验前应该消除可能会对试验造成影响的因素;2. 初始检测:按要求对用于试验的样品进行电气和机械性能测试,并做好记录;3. 将恒温恒湿试验箱设定为试验所需温度和湿度,使试验箱温度稳定至设置温度;4. 将处于室温的试验样品按正常状态放入准备好的试验箱内;5. 和某种特定的安装架一起使用时,应使用这些装置一起试验;6. 高温贮存试验时间为48H,有特殊要求则按特殊要求进行设定;7. 试验48H后,将试验样品在室温下放置2个小时;8. 试验后检测:按相关要求对试验样品的外观、电气性能、机械性能进行检测,并做好记录;9. 将试验前后的测试进行对比,判断该试验是否对产品造成不良影响;1.2高温工作试验试验描述:将试验样品放置于高温环境中一段时间,并使试验样品处于运行状态,若有要求加上负载,则加上负载进行试验;试验目的:高温环境下工作是否对其外观,性能产生不良影响;试验设备:恒温恒湿试验箱,防冷凝装置;试验条件:温度40℃ ,每种产品按该产品的检验规范的指标设定;客户另有要求按客户要求设置;试验程序:1. 预处理:试验前应该消除可能会对试验造成影响的因素;2. 初始检测:按要求对用于试验的样品进行电气和机械性能测试,并做好记录;3. 确定试验箱保持室温,使试验样品处于准备工作状态;4. 把试验样品放入试验箱中,按要求设置试验温度和湿度,关闭试验箱;5. 待温度上升到试验温度,立即让试验样品进入运行状态;6. 试验样品在试验箱中运行的时间为2H;7. 试验后测试:按要求测试试验样品的电气、机械性能,检查外观有无被腐蚀,变型,变色等;1.3低温贮存试验试验说明:本试验是把具有室温的样品放入温度为室温的试验箱内,然后调节箱温到规定的温度值,确定试验样品在低温环境中贮存是否会对其产生不良影响;试验设备:恒温恒湿试验箱,防冷凝装置;试验目的:验证试验样品在低温低湿的条件下是否对其外观,性能产生不良影响;试验条件:温度-40℃每种产品按该产品的检验规范的指标设定;客户另有要求按客户要求设置;试验程序:1.预处理:试验前应该消除可能会对试验造成影响的因素;整机在防潮包装方式下进行试验;包装内加干燥剂;2.初始检测:按要求对试验样品的电气、机械性能进行检测,并做好记录;3.设置试验箱的温度为60℃,湿度为10%,将试验箱烘干;4.设置试验箱的温度为25℃,湿度为10%;5.待试验箱温度到达25℃,湿度为10%后将试验样品放入试验箱 ;6.按仪器操作指导书设置试验箱的温度为-40℃,湿度为10%;7.启动试验箱,待试验箱达到设定值并稳定后,继续试验24H;8.样品贮存24H后,停止试验箱运行,取出试验样品将其置于室温中恢复至常温状态;9.试验后测试:恢复后按要求测试试验样品电气、机械性能,检查样品外观是否出现变型、腐蚀、变色等;10.整理试验结果,作出试验报告;1.4低温工作试验试验说明:本试验是把样品放入低温的试验箱内,并保持试验样品处于工作状态中,以验证产品低温中能否正常工作;试验设备:恒温恒湿试验箱,防冷凝装置;试验目的:验证试验样品在低温低湿的条件下是否对其外观,性能产生不良影响;试验条件:温度-25℃每种产品按该产品的检验规范的指标设定;客户另有要求按客户要求设置;试验程序:1. 预处理:试验前应该消除可能会对试验造成影响的因素;2. 初始检测:按要求对试验样品的电气、机械性能进行检测,并做好记录;3. 确保试验箱保持室温温度,将试验样品连接好,处于准备工作状态中;4.设置试验箱的温度为60℃,湿度为10%,将试验箱烘干;5. 设置试验箱的温度为25℃,湿度为10%;6. 待试验箱温度到达25℃时将样品按正常状态放入试验箱中,连接好试验样品,使样品处于准备工作状态中;7. 关闭箱门,设置试验箱温度为-25℃,湿度为10%,运行试验箱;8. 试验箱温度到达设定值并稳定后开启试验样品,使样品处于运行状态;9. 试验2小时后,先停止试验样品工作,然后停止试验箱运行;10. 恢复:将样品取出放置在室温下恢复1H;11. 恢复后测试试验样品的电气,机械性能,并检查样品外观是否出现变型,腐蚀,变色等;12. 试验前后数据对比,作出试验结论;1.5湿热循环试验试验说明:本试验一个周期为24H,每周期分为升温、高温高湿、降温、低温高湿四个阶段,试验依照试验控制图进行;试验设备:恒温恒湿试验箱试验目的:验证试验样品在温湿度不断变化的条件下是否对其外观,性能产生不良影响;试验条件:见湿热循环试验控制图;试验程序:1.预处理:将试验样品置于室温下,并消除可能会对试验造成影响的因素;2.试验前保证试验箱内处于室温状态,将试验样品置于试验箱内,并连接好试验样品的工作装置以及测试装置,使试验样品处于准备状态中;3.初始检测:按要求对试验样品的电气、机械性能进行检测,并做好记录;4.按照湿热循环试验控制图设置循环试验条件后,开启试验样品工作,然后启动试验箱运行;5.循环周期:升温阶段:在2H内将实验箱温度从25℃上升到60℃,相对湿度升到95%;高温高湿阶段:在60℃温度及相对湿度95%下保持6H;降温阶段:在8小时内将试验箱温度降到25℃,此期间湿度保持在85%以上;低温高湿阶段:温度到达25℃后,相对湿度为95%,并在此条件下保持8H;6.本试验共需10个周期,每个周期必须测试试验样品的性能,通过观察窗口观察其外观,并做好数据记录同一阶段进行;7.试验结束后,停止试验样品工作,停止试验箱运行,将试验样品置于正常试验条件大气下恢复2H;8.试验后测试:回复后使试验样品工作,并测试其性能,将测试结果和初始数据及实验中数据对比,作出实验结论;湿热循环实验控制图251.6试验箱要求1.试验时需有防冷凝水装置,放置冷凝水落到试验样品上,箱内冷凝水需不断排出;2.试验箱用水应为蒸馏水或者去离子水;1.7试验中断处理1. 容差范围内中断:当遇到特殊情况致使试验中断,但中断期间试验条件在允许范围之内时,中断时间应作为试验总时间的一部分,继续试验;2. 欠试验条件中断:当中断期间的试验条件低于允许误差下限时,应从低于试验条件的点重新恢复到规定的条件,恢复试验;3. 过试验条件中断:当出现过度的试验条件时,停止此次试验,用新选择试验样品重做试验;当过度试验条件不会对试验样品的特性造成直接影响,或可以修复,则可恢复到预先规定的条件继续试验;在之后试验中若试验样品失败,则应判此次试验无效1.8合格判据当试验样品发生下列任何一种情况则认为不合格1.性能参数指标的偏离值超出了试验样品相关标准和技术文件规定的极限值;2.结构上的损坏影响了试验样品的功能;3.不能满足安全要求,或出现影响安全的故障;4.试验样品出现某些变化如部分被腐蚀使其不能满足维修要求;5.设备有关标准和技术文件规定的其他判据;保证整机性能符合规范要求;2.振动试验1.1.模拟运输振动试验目的:此试验用于评定设备在其预期的运输和使用环境中的抗振能力试验说明:若无特别说明,根据产品的自身特性,本试验将模拟基本运输公路运输条件进行试验;试验设备:模拟运输振动试验机试验条件:转速试验前测定时间见附表试验程序:1 把包装品的面3放置在振动台上.2 启动振动机,使其在机器最低频率下振动, 全振幅位移为一英寸25 毫米.3 保持一英寸25 毫米固定位移,缓慢增加振动台的频率速度直到包装品开始离开振动台表面.4 保持机器在步骤3中所得到的频率下振动.5 金属薄片可以间歇地在包装品最长的一面的底部和振动台面之间移动6 用以上振动试验开始之前部分的公式和在步骤5 里所得到的CPM 或Hz确定试验时间.7 开始计时振动试验时间.8 完成振动时间.9 如果允许,并且在任何情况下检验不会改变包装现有的状况或产品的位置或状况,检验包装品任何可见的破损.10 振动试验到此结束.结果判定:试验后箱子若严重损坏,试验样品的外观和结构出现损伤,性能指标超出了标准规定的极限值,均为不合格;1.2.随机振动试验目的:此试验用于评定设备在其预期的运输和使用环境中的抗振能力试验说明:若无特别说明,根据产品的自身特性,本试验将模拟基本运输公路运输条件进行3个轴向X、Y、Z的振动试验;试验设备:电动振动系统试验条件:振动谱型,总均方根加速度、振动时间见附表试验程序:1.初始检测:按要求对试验样品的电气、机械性能进行检测,并做好记录;2.将试验样品放置并固定在振动试验台上;3.检查气压是否在左右,如果气压不够,开空压机自动为气囊冲气;检测传感器是否已连接,若无连接应使用强力胶水将传感器固定在振动台与振动方向一致的面上,并将连接线连接到控制台;4.振动系统功放设备上电,启动后,按“START”按钮,等待约30秒后,将红色旋钮右旋至标记处;5.开启配套控制电脑,并运行振动系统软件;6.选择随机振动程序;7.根据所使用的传感器型号在程序中设置传感器灵敏度等参数,并根据试验样品的技术指标设置试件重量、目标谱试验参数、计划表等配置,并保存配置;8.点击软件程序中的“开始”进行计时振动试验;9.试验完成后,保存打印试验报告;10.振动试验到此结束;结果判定:试验样品的外观和结构出现损伤,性能指标超出了标准规定的极限值,均为不合格;反之合格;1.3.正弦扫频振动试验目的:此试验用于评定设备在其预期的运输和使用环境中的抗振能力试验说明:若无特别说明,根据产品的自身特性,本试验将模拟基本运输公路运输条件进行3个轴向X、Y、Z的振动试验;试验设备:电动振动系统试验条件:振动频率、扫频循环次数、振动时间见附表试验程序:1.初始检测:按要求对试验样品的电气、机械性能进行检测,并做好记录;2.将试验样品放置并固定在振动试验台上;3.检查气压是否在左右,如果气压不够,开空压机自动为气囊冲气;检测传感器是否已连接,若无连接应使用强力胶水将传感器固定在振动台与振动方向一致的面上,并将连接线连接到控制台;4.振动系统功放设备上电,启动后,按“START”按钮,等待约30秒后,将红色旋钮右旋至标记处;5.开启配套控制电脑,并运行振动系统软件;6.选择正弦振动程序;7.根据所使用的传感器型号在程序中设置传感器灵敏度等参数,并根据试验样品的技术指标设置试件重量、目标谱试验参数、计划表等配置,并保存配置;8.点击软件程序中的“开始”进行计时振动试验;9.试验完成后,保存打印试验报告;10.振动试验到此结束;结果判定:试验样品的外观和结构出现损伤,性能指标超出了标准规定的极限值,均为不合格;反之合格;振动频率、扫频循环次数、振动时间对应表注:表中所注的试验时间是以1 oct/min的扫频速率计算出来的;3.跌落试验试验目的:此试验用于评定设备承受跌落冲击的能力;试验说明:若无特别说明,根据产品的自身特性,本试验将在规定的高度模拟物体自由跌落运动;试验设备:双翼跌落试验机;试验条件:跌落高度见附表,跌落次数各面、棱、角;试验程序:1 根据冲击试验开始之前部分, 确定试验方法和所要求的跌落高度或冲击速度.2 依照步骤1 中决定的方法和设定数据对包装品进行试验.试验应按照下表中的次序.45 所有的试验到此完毕. 进行试验报告部分.说明:此标准规范为正常情况的试验规范,若产品规范另有要求,以产品规范具体要求实施;。

可靠性验证试验规程1. 引言本文档旨在规定可靠性验证试验的程序和规范,以确保产品的可靠性和稳定性。

本试验规程适用于所有需要进行可靠性验证的产品。

2. 试验目的本试验的主要目的是评估产品在规定使用条件下的可靠性。

通过执行可靠性验证试验,我们可以确定产品的寿命、故障率和可靠性指标,从而对产品的性能和质量进行全面评估。

3. 试验范围本试验规程适用于所有需要进行可靠性验证的产品,包括但不限于电子设备、机械设备、化工产品等。

4. 试验准备在进行可靠性验证试验之前,需要进行以下准备工作:- 定义试验的使用条件和环境条件;- 制定试验方案,包括试验所需的设备、工具和材料;- 确定试验的时间安排;- 评估试验风险,并制定相应的控制措施。

5. 试验方法本试验的方法包括但不限于以下几个方面:- 进行适应性试验,以确定产品在正常使用条件下的适应性;- 进行环境试验,包括温度、湿度、震动等环境因素对产品的影响;- 进行功能试验,以评估产品的功能性能;- 进行可靠性试验,包括寿命试验、故障率试验等。

6. 试验记录和结果分析在试验过程中,应记录试验参数、试验结果和观察到的异常情况。

试验结束后,应对试验结果进行分析和评估,并生成可靠性验证试验报告。

7. 试验验证和改进根据试验结果和报告,可以对产品进行进一步的验证和改进。

需要根据试验结果提出的问题和不足之处,采取相应的措施来提高产品的可靠性,并进行再次验证。

8. 试验的可行性和安全性在进行可靠性验证试验时,应始终考虑试验的可行性和安全性。

确保试验过程中不会对人身安全和环境造成任何威胁。

9. 试验管理和责任分配试验的管理和责任分配应明确规定,确保试验的顺利进行和结果的可靠性。

10. 附则本试验规程的具体细节和要求可根据实际情况进行调整和补充。

以上为可靠性验证试验规程的简要内容,具体的试验细节和操作方法请参考详细试验方案和相应的技术标准。

产品可靠性验证规范制定:审核:批准:会签:会签部门签名工艺部生产部研发部1.目的:为统一公司内部可靠性试验标准,并有效监控试产和量产品质可靠性,避免由于设计工艺、制造工艺、物料变更、环境等因素的变化导致产品质量出现偏差而引起的批量性的品质隐患和市场投诉;2. 试用范围:适用于本公司产品在试产、量产阶段的可靠性测试,以及客诉问题的验证等;3.定义:室内机:指该产品在终端用户使用时是放置在室内的;室外机:指该产品在终端用户使用时是放置在室外的;4.职责:4.1品管部:4.1.1建立产品可靠性测试流程、制定可靠性验证计划、执行可靠性测试,并将可靠性试验结果通报到相关部门;4.1.2对测试不良问题的发行、跟进,确保产品品质符合要求,推进设计、物料和工艺水平的不断完善及提高;4.1.3对试验出现的问题点进行跟进管理工作;4.2工艺部:参与可靠性试验问题的分析,提供相关技术支持,并对制造工艺方面的缺陷进行完善;4.3 研发部:参与可靠性试验问题点的分析,提供相关技术支持,并对设计方面的缺陷进行完善;4.4 生产部:提供可靠性试验机台;5. 试验要求:5.1 如无特殊说明,所有实验均在如下环境条件下进行:a>温度:15℃~35℃;b>相对湿度:45%~75%c>大气压力:86kPa~106kPa5.2 测试样品要求:所有待测试样品在测试前均需要经过初始检测合格;6.可靠性试验标准及验证计划如下:6.1室内机可靠性验证计划:序号试验名称试验条件和方法检测项目试产验证数量量产验证数量1 高低温测试高低温工作测试低温工作测试:-10℃,运行4H1>机械外观检测;2>产品功能检测;3>按键和接口功能测试;10 2高温工作测试:+40℃,运行12H高低温存储测试低温存储测试:-40℃,存储8H高温存储测试:+60℃,存储8H2 湿热测试高温高湿工作测试温度:+40℃,湿度93%,运行8H1>产品安全性检测(高压测试);2>机械外观检测;3>产品功能检测;4>按键和接口功能测试;10 2高温高湿存储测试温度:+60℃,湿度95%,存储8H3 温度冲击低温-40℃,高温+60℃,保持30min,低温到高温或高温到低温时温度变化率不小于15℃/min,循环8Cycle(9H)1>机械外观检测;2>产品功能检测;3>按键和接口功能测试;10 24 正玄振动将包装好的产品固定在振动设备上,振幅0.8mm,频率变化率1Hz/min,频率范围10Hz~55Hz,振动时间10分钟/1方向(X-Y-Z方向)1>机械外观检测;2>产品功能检测;3>按键和接口功能测试;2 05 包装自由跌落使用包装好的产品进行跌落3棱1角5面(正面不跌)测试,高度参考如下备注3>跌落高度与重量对比表;1>产品安全性检测(高压测试);2>机械外观检测;3>产品功能检测;4>按键和接口功能测试;2 06.2室外机可靠性验证标准:序号试验名称试验条件和方法检测项目试产验证数量量产验证数量1 高低温测试高低温工作测试低温工作测试:-20℃,运行12H1>机械外观检测;2>产品功能检测;3>按键和接口功能测试;10 2高温工作测试:+60℃,运行12H高低温存储测试低温存储测试:-40℃,存储12H2 湿热测试高温高湿工作测试温度:+60℃,湿度95%,运行12H1>产品安全性检测(高压测试);2>机械外观检测;3>产品功能检测;4>按键和接口功能测试;10 23 温度冲击低温-40℃,高温+60℃,保持30min,低温到高温或高温到低温时温度变化率不小于15℃/min,循环8Cycle(9H)1>机械外观检测;2>产品功能检测;3>按键和接口功能测试;10 24 正玄振动将包装好的产品固定在振动设备上,振幅0.8mm,频率变化率1Hz/min,频率范围10Hz~55Hz,振动时间10分钟/1方向(X-Y-Z方向)1>机械外观检测;2>产品功能检测;3>按键和接口功能测试;2 05 包装自由跌落使用包装好的产品进行跌落3棱1角5面(正面不跌)测试,高度参考如下备注3>跌落试验高度与重量对比表;1>产品安全性检测(高压测试);2>机械外观检测;3>产品功能检测;4>按键和接口功能测试;2 0注:1>试产验证为每批试产必须完成项目;2>量产项目根据产品产能而定,生产累计超过10K时追加1次可靠性验证;3>跌落试验高度与重量对比表:跌落试验高度与重量对应表产品重量W(Kg)W<10 10≤W<20 20≤W<30 30≤W<40 40≤W<50 50≤W 面跌落高度(mm)800 600 500 400 300 200 棱角跌落高度(mm)600 500 400 300 200 1007.流程图:无8.附表:《产品可靠性试验报告》;。

可靠性测试规范Reliability Testing Specification1:目的Purpose:1.1: 本指示为物理实验室进行可靠性测试提供规范的测试方法,频率及其他相关运作活动。

This instruction provides the normative testing method, frequency andother related activity for the reliability testing.2: 范围Scope:2.1: 适用于FPC的成品板、半成品板以及进料检验等Applicable for the finished/semi-finished product board of the FPC as well as the incoming material inspection3:定义:Definition3.1: 产品常规试验每批抽5PCS测试,Take 5PCS from each lot for the regular test.4: 职责Responsibility:4.1:实验员负责日常实验测试及设备的保养Tester is responsible for the daily test and maintenance of the equipments.5: 设备Equipment:5.1: 恒温锡炉 X-Ray测厚仪恒温恒湿试验机盐雾试验机抗剥离试验机阻抗测试仪金丝打线机,金线拉力机测力计耐电压测试仪 XYZ测试仪镊子钢勺剪刀烧杯秒表音乐器显微镜烘箱烙铁等等Solder pot, X-Ray gauge, Constant temperature & humidity chamber, saltspray machine, peeling resistance machine, impedance tester, dynamometer,Voltage resistance tester ,XYZ tester ,forceps, steel spoon, beaker,stopwatch, buzzer, microscope, searing iron ,over.6: 环境Environment:6.1 各类可靠性测试都在物理实验室中进行All kinds of tests are done in the physical lab.6.2测试环境条件参照RD-020《车间环境管控规范》Environmental Condition for the test: Temp: JemperatureRD-020《Workshop Environment Control Speicfication》7: 程序Process:7.1: 由各部门项目负责人根据产品试验要求开出《试验委托单》至物理实验室,试验员则依据《试验委托单》的要求作业,作业后并如实填写《委托试验报告》并复印至试验委托当事人。

电子产品可靠性试验规范1. 引言电子产品的可靠性试验是评估其长期稳定性和性能可持续性的重要方法。

通过进行严格的可靠性试验,可以验证产品是否满足设计要求,提高产品质量和使用寿命。

本文将介绍电子产品可靠性试验的一般规范、规程和标准。

2. 环境适应性试验2.1 温度试验温度试验是电子产品可靠性试验中的重要环节之一。

试验时,应根据产品的设计要求和使用环境,对其进行高温、低温和温循等试验。

试验过程中应注意监测产品的温度变化,确保产品在不同温度下的性能和功能不受影响。

2.2 湿度试验湿度试验是模拟产品在高湿度环境下的使用情况,检验其防潮和防锈性能。

试验中,应控制试验室内的湿度和温度,并对产品进行恒湿、热湿循环等试验。

试验结束后,应对产品进行可靠性评估,确保其性能不受湿度变化的影响。

3. 机械试验3.1 跌落试验电子产品跌落试验是模拟产品在正常使用过程中可能遭受的跌落情况。

试验中,可以使用跌落台对产品进行自由跌落试验,也可以使用模拟器件对产品进行跌落试验。

试验结束后,应对产品进行功能和性能评估,确保其在跌落后仍能正常工作。

3.2 震动试验震动试验可以评估电子产品在运输过程中可能受到的振动影响。

试验中,应根据产品的设计要求和使用环境,对其进行不同频率和幅度的振动试验。

试验后,应对产品进行性能和可靠性评估,确保其在振动环境下能够正常运行。

4. 电磁兼容性试验电磁兼容性试验用于评估电子产品在电磁环境中的抗干扰性和抗辐射能力。

试验中,应根据产品的设计要求和使用环境,对其进行辐射和传导等试验。

试验过程中应注意监测产品的电磁性能和辐射水平,确保产品在电磁环境中的稳定性和可靠性。

5. 可靠性评估与验证可靠性评估与验证是对电子产品进行可靠性试验后的重要环节。

通过对试验结果的分析和评估,可以得出产品的可靠性参数和指标,评估其性能和寿命。

同时,还应对产品进行可靠性验证,确认产品满足设计要求和使用需求。

6. 结论电子产品可靠性试验的规范、规程和标准对于提高产品质量和使用寿命具有重要意义。

时间修制版次编制/修订人唐王修制说明据需求新订为保证好博设计、委托创造的产品品质符合国家、行业、企业可靠性标准要求,特制定此文件。

本文件合用于好博公司所有相关产品及零部件在整个生命周期中的可靠性试验,由相关测试人员负责实施。

3.1 品质部3.1.1 可靠性试验的归口管理部门,负责操作试验,出具测试报告,并将其归档管理(正常生产的常温老化测试除外);3.1.2 负责进行或者催促外协加工厂按好博公司可靠性试验要求进行测试,并进行试验先后样品的测试;3.1.3 负责将可靠性试验不合格内容通报给相关部门,并跟进验证其改善过程;3.1.4 负责根据可靠性试验结果,判定整机、物料是否可投产或者出货。

3.2 可靠性测试实验室3.2.1 负责可靠性测试的实施;3.2.2 协助外协厂完成相关可靠性试验;3.2.3 负责出具可靠性测试报告。

3.3 其他部门根据需求按规定要求进行申请,并对测试结果进行确认和改善。

为了了解、考核、评价、分析和提高产品可靠性而进行的试验。

5.1 物料可靠性试验原则5.1.1 新物料、变更物料样品验证时;5.1.2 物料正常供应,每批来料时,可根据实际情况调整。

5.2 整机可靠性试验原则5.2.1 新产品、硬件变更、包装方式变更等其它关键设计变更后产品批量量产前;5.2.2 量产产品每季度的可靠性试验,具体选取原则如下:5.2.2.1 本季度生产量在所有机型中排名前三的产品;5.2.2.2 浮现客户投诉,经品质部确认有必要做可靠性测试时;5.2.2.3 停产一个月后重新生产;5.2.2.4 其它,根据实际情况予以调整。

5.2.3 根据实际情况需进行的其它可靠性试验产品。

5.3 可靠性试验计划拟定的时间5.3.1 新产品、硬件变更产品、新物料、变更物料实际发生时;5.3.2 正常供应的物料为每批来料检验时,可根据实际状况予以调整;5.3.3 定期产品的可靠性试验计划的拟定:在每一个季度的第二个月月末前拟定下季度的定期产品可靠性试验计划。

可靠性试验规范-试验方法目次1 范围 (1)2 术语和定义 (1)2.1 实验室环境(Laboratory environment) (1)3 试验项目 (1)3.1 A 组环境可靠性试验 (1)3.2 B 组结构可靠性试验 (10)4 记录 (17)附录 A 外观检查项目 (18)附录 B 功能检查项目 (19)附录 C 射频检查项目 (20)图表目录表1 外观检查项目 (18)表2 功能检查项目 (19)表3 射频指标检查项目 (20)可靠性试验规范-试验方法1 范围2 术语和定义2.1 实验室环境(Laboratory environment)温度T = 20 –25 ℃ ,相对湿度RH = 40 –60 %。

3 试验项目3.1 A 组环境可靠性试验3.1.1 气候环境试验3.1.1.1 低温运行a) 试验目的:验证样品在低温环境下使用的适应性。

b) 试验参数:1) 温度要求: -30℃ (CDMA 手机, Gota 产品,车载产品);-20℃(便携式手机);-10℃(网卡、接入盒、固定台、监视终端);2) 持续时间: 16H (温度稳定后开始计算);3) 电压拉偏:在开机电压下进行试验(如在 3.5 V 进行电压拉偏试验);4) 测试样机数:不小于 5 台。

c) 测试设备:综合测试仪,温度试验箱d) 试验步骤:1) 在室温下检查待测试验样机的结构,外观及电性能。

2) 将待测样机放进温度试验箱,连接好充电器,开机,样机处于充电待机状态。

3) 温度试验箱内温度以1℃/min 的速率从常温下降到设定的温度。

4) 温度达到稳定后持续运行 4 小时,对试验样机进行在线射频监测。

量测时,样机不应从试验箱中取出。

5) 接着,使样机的处于开机电压(例如 3.5 V)下进行电压拉偏试验,拉偏作用时间为 4 小时,然后对样机的射频性能按附录 B 进行测试。

量测完成后,温度试验箱内温度以1℃/min 的速率从低温恢复到常温。

3.1.1.1.1 例图 1:低温运行曲线6) 将样机从箱内拿出来即将按附录A 和附录 B 进行外观功能测试。

e) 判断标准:1) 外观结构满足附录 A 要求2) 性能指标满足附录 B 要求。

3) 射频指标满足附录 C 的要求。

3.1.1.2 高温运行a) 参考标准: GB/T 2423.2-2001 试验 B:高温GB/T 4797.1-2005 温度和湿度GB/T 4798.7 携带和非固定使用b) 试验目的:验证样品在高温环境下使用的适应性。

c) 试验参数:1) 温度要求: 60℃2) 持续时间: 16H (温度稳定后开始计算);3) 电压拉偏:在开机电压下进行试验(如在 4.2 V 进行电压拉偏试验);4) 测试样机数:不小于 5 台。

d) 测试设备:综合测试仪,温度试验箱e) 试验步骤:1) 在室温下检查待测试验样机的结构,外观及电性能。

2) 将待测样机放进温度试验箱,连接好充电器,开机,样机处于充电待机状态。

3) 温度试验箱内温度以1℃/min 的速率从常温上升到设定的温度。

4) 温度达到稳定后持续运行 4 小时,对试验样机进行在线射频监测。

量测时,样机不应从试验箱中取出。

5) 接着,使样机的处于开机电压(例如 4.2 V)下进行电压拉偏试验,拉偏作用时间为 4 小时,然后对样机的射频性能按附录 B 进行测试。

量测完成后,温度试验箱内温度以1℃/min 的速率从高温恢复到常温。

例图 2:高温运行曲线6) 将样机从箱内拿出来按附录 A 和附录 B 进行外观功能测试。

f) 判断标准:1) 外观结构满足附录 A 要求2) 性能指标满足附录 B 要求。

3) 射频指标满足附录 C 的要求。

3.1.1.3 低温存储a) 试验目的:验证样品在低温环境中运输、存储的适应性。

b) 试验参数:1) 温度要求: -40℃2) 持续时间: 24H (温度稳定后开始计算);3) 测试样机数:不小于 5 台。

c) 测试设备:综合测试仪,温度试验箱d) 试验步骤:1) 在室温下检查待测试验样机的结构,外观及电性能。

2) 将待测样机以关机状态放进温度试验箱。

3) 温度试验箱内温度以1℃/min 的速率从常温下降到-40℃。

4) 温度达到稳定后持续运行 16 小时后,温度试验箱内温度以1℃/min 的速率恢复到常温。

5) 将样机在常温中恢复 2 小时后按附录 A、附录 B 和附录 C 进行外观、功能和射频指标测试。

e) 判断标准:1) 外观结构满足附录 A 要求2) 性能指标满足附录 B 要求。

3) 射频指标满足附录 C 的要求。

3.1.1.4 高温存储a) 试验目的:验证样品在高温环境中运输、存储的适应性。

b) 试验参数:1) 温度要求: -85℃2) 持续时间: 24H (温度稳定后开始计算);3) 测试样机数:不小于 5 台。

c) 测试设备:综合测试仪,温度试验箱d) 试验步骤:1) 在室温下检查待测试验样机的结构,外观及电性能。

2) 将待测样机以关机状态放进温度试验箱。

3) 温度试验箱内温度以1℃/min 的速率从常温上升到+85℃。

4) 温度达到稳定后持续运行 16 小时,温度试验箱内温度以1℃/min 的速率恢复到常温。

5) 将样机在常温中恢复 2 小时后按附录 A、附录 B 和附录 C 进行外观、功能和射频指标测试。

e) 判断标准:1) 外观结构满足附录 A 要求2) 性能指标满足附录 B 要求。

3) 射频指标满足附录 C 的要求。

3.1.1.5 温度冲击a) 参考标准: GB/T 2423.22-2002 试验 N:温度变化b) 试验目的:验证样品经受急剧温度变化的能力。

c) 试验参数:1) 温度要求: - 40 οC / + 85 οC,温度交变时间< 3 min2) 持续时间: 10 个循环, 1 个循环= 1H 低温/1H 高温3) 恢复时间: 2 小时4) 测试样机数:不小于 5 台。

d) 测试设备:综合测试仪,温度冲击试验箱e) 试验步骤:1) 在室温下检查待测试验样机的结构,外观及电性能。

2) 将待测样机以关机状态放进温度冲击试验箱。

3) 样机先在低温箱-40℃中保持一小时后,迅速转移到高温箱,并在+85℃中保持 1 小时,此为 1个循环。

温度交换时间小于 3 分钟。

4) 重复温度变化 10 个循环后,温度试验箱恢复到常温条件。

5) 样机在温度冲击箱内以常温状态恢复 2 小时后,取出样品按附录 A、附录 B 和附录 C 进行外观、功能和射频指标测试。

f) 判断标准:1) 外观结构满足附录 A 要求。

2) 性能指标满足附录 B 要求。

3) 射频指标满足附录 C 的要求。

3.1.1.6 恒定湿热a) 参考标准: GB/T 2423.3-2022 试验 Cab:恒定湿热试验GB/T 4797.1-2005 温度和湿度GB/T 4798.7 携带和非固定使用b) 试验目的:确定样品在高温高湿条件下的使用、存储和运输的适应性。

c) 试验参数:1) 温度:(+55±2)℃2) 湿度:(95±3) %RH3) 持续时间: 48H (在湿热试验箱内滞留时间)4) 测试样机数:不小于 5 台d) 试验设备:环境试验箱,综合测试仪e) 试验步骤:1) 在室温下检查待测试验样机的结构,外观及电性能。

2) 将待测样机以待机充电状态放进温度试验箱。

3) 温度试验箱内温度以1℃/min 的速率从常温上升到+55℃。

温度稳定后,在 1 小时内试验箱相对湿度升高到 95%RH。

4) 工作空间内的温度和相对湿度达到规定值并稳定后持续保持48 小时,温度试验箱内温度以1℃/min 的速率恢复到常温。

5) 将样机在常温中恢复 2 小时后按附录 A、附录 B 和附录 C 进行外观、功能和射频指标测试。

f) 判断标准:1) 外观结构满足附录 A 要求。

2) 性能指标满足附录 B 要求。

3) 射频指标满足附录 C 的要求。

3.1.1.7 交变湿热a) 参考标准: GB/T 2423.4-93 试验 Db:交变湿热试验b) 试验目的:确定样品在温度循环变化的湿热条件下的使用、存储的适应性。

c) 试验参数:1) 温度: (+25/+55)℃2) 湿度:(95±2) %RH3) 持续时间: 6 天4) 测试样机数:不小于 5 台d) 试验设备:环境试验箱,综合测试仪e) 试验步骤:1) 在室温下检查待测试验样机的结构,外观及电性能。

2) 将待测样机以待机充电状态放进温度试验箱。

3) 温度试验箱内温度在 3 小时内从常温上升到+55℃。

相对湿度约93%-95%。

4) 温度在+55℃保持9 小时后,在 3 小时内下降到+25℃,湿度保持在(95±2) %RH。

5) 温度在+25℃保持9 小时。

此为一个测试循环,共 24 小时。

6) 重复测试 6 个循环,共 6 天。

温湿度曲线如下:例图 3:交变湿热运行曲线7) 将样机在常温中恢复 2 小时后按附录 A、附录 B 和附录 C 进行外观、功能和射频指标测试。

f) 判断标准:1) 外观结构满足附录 A 要求。

2) 性能指标满足附录 B 要求。

3) 射频指标满足附录 C 的要求。

3.1.1.8 盐雾试验a) 参考标准: GB/T 2423.17-93 试验 Ka:盐雾GB/T 4797.6-1995 尘、沙、盐雾b) 试验目的:确定样品抗盐雾腐蚀的能力。

c) 试验参数:1) 盐雾浓度: 5%; PH 值在 6.5~7.2 之间。

2) 温度条件:35℃;3) 持续时间: 24H;4) 样机数量:不小于 3 台;d) 测试设备:盐雾试验箱,综合测试仪e) 试验步骤:1) 在室温下检查待测样机的结构,外观及电性能。

2) 试验样机以关机状态放入盐雾试验箱,放置位置需使受试面与垂直方向成30°角。

3) 试验样机不得相互接触,样机的间隔距离应是不影响盐雾能自由降落在试验样机上,以及一个试验样机上的盐溶液不允许滴落在其他试验样机上。

4) 试验设备的工作试验空间内的温度为 35 士2℃。

在工作空间内任一位置,用面积为 80 cm2 的漏斗采集连续雾化 20 h 的盐雾沉降量,平均每小时采集到 1.0ml 的溶液。

5) 试验结束后,用干布擦去试验样机表面盐沉积物,并用离子风枪清洁吹 10 分钟,然后在常温下恢复 4 小时。

6) 恢复后的试验样机应及时按附录A、附录 B 和进行外观功能测试。

f) 判断标准:1) 样机功能正常,满足附录 B 要求2) 拆机进行观察,主板和连接器无明显的腐蚀,连接充电器能正常充电。

3) 塑胶件:浮现腐蚀的变色点在 3mm 以内都算合格,但是如果氧化点的面积比较密集,面积超过10mm×10mm (两点间距为小于等于 1mm)时,试验结果不合格。