竖炉培训课件

- 格式:pdf

- 大小:7.53 MB

- 文档页数:43

竖炉培训材料1.竖炉面积定义?竖炉面积指的是喷火口焙烧面积,即喷火口到导风墙的距离×喷火口整体长度×2,老区竖炉面积为10㎡,新区竖炉面积为14㎡2.竖炉本体结构组成有哪些?炉顶除尘罩、小烟罩、布料系统、烘干床、炉体砌砖、燃烧室、导风墙、卸料排矿系统(齿辊、电振、卷扬或带冷)、供风和煤气管路等3.烟气除尘烟罩及管道组成及作用是什么?设备监控点和危险源有哪些?3.1.设备组成:管道直径2.2m、烟罩10mm-14mm铁板焊接。

3.2.设备作用:烟罩和管道组成的链接系统内呈负压,可以防止烟气和烟尘四处外溢的同时将炉内粉尘通过管道输送至静电进行除尘。

3.3.设备监控点:管道磨损、内部喷涂、人孔密封3.4.危险源点:废气烫伤、煤气中毒、SO2气体、粉尘4.引风机作用及如何调节,风门控制与产量、电耗有哪些关系?引风机作用:吸走炉内粉尘提高炉体透气性,提高烘干床上生球干效果。

引风机和冷风机二者一个吸风、一个鼓风,二者呈现一个对流关系,当引风量大于冷风时炉内气流温度降低,主要表现在烟罩温度上,长时间后烘干床上生球干燥速度变缓,同时也会抽走大量野风造成电耗浪费;冷风量大于引风时会造成炉内粉尘增大,给布料操作带来困难,同时在烘干床上形成混乱气流,长时间生产炉内透气性变差,烘干床烘干效果逐渐变慢,且造成冷风机电耗浪费。

当冷风鼓入量和引风吸入量一致的情况下炉内烘干床上气流稳定,生球干燥速度最佳。

引风量最佳的标准:炉墙上有轻微粉尘积料但不外溢。

5.小烟罩组成及作用是什么?设备监控点有哪些?5.1.设备组成:由长5.6m、宽1.5m,厚10mm的铁板焊接而成5.2.设备作用:改变炉内气流走向,提高布料车使用寿命、缓解布料操作视线稳定布料操作5.3.设备监控点:铁板磨损6.烘干床组成及作用是什么?设备监控点和危险源有哪些?6.1.设备组成:百叶窗式篦条、三角盖板、小水梁(20mm无缝钢管)6.2.设备作用:屋脊形烘干床为生球的干燥创造了大风量、中风温、薄料层及动料层的干燥条件,同时增大了生球的干燥面积,实现了均匀薄料层,热气流干燥,热气流均匀穿透生球料层,从而加快了生球的干燥速度,彻底消除了死料柱,另外,采用烘干床干燥生球,提高了干球的质量,防止了湿球进入炉内产生变形和彼此粘结的现象,改善了炉内料柱透气性,为炉料的顺行创造了条件,除此之外,还可以把干燥段和预热段明显分开,有利于稳定竖炉的操作。

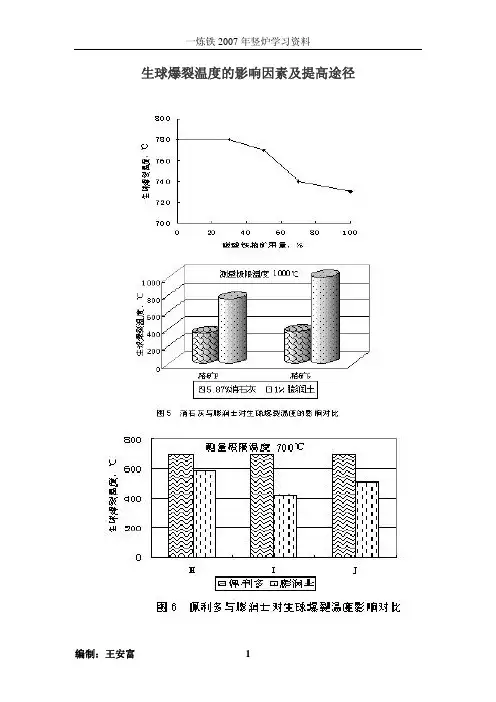

生球爆裂温度的影响因素及提高途径关键词:生球爆裂温度 粘结剂 润磨1 前 言 通常用1.0~2.0m/s气流速度下,10%生球有裂纹或爆裂时的温度作为生球的爆裂温度。

爆裂温度是评价生球质量的一个重要指标,它对球团生产尤其是竖炉球团生产至关重要。

目前,生产球团矿有三种形式:竖炉、带式焙烧机、链篦机-回转窑。

对于带式焙烧机与链篦机-回转窑,可以根据生球的热敏感性选择合适的干燥工艺;而对于竖炉来说,干燥介质温度、气流速度等几乎不能调节,因此,与带式焙烧机和链篦机-回转窑相比,竖炉生产要求生球有较高的爆裂温度。

《铁矿球团工艺技术规范(试行)》规定:竖炉生球的爆裂温度必须高于650℃。

提高生球的爆裂温度,可以减少生球在竖炉干燥床上的爆裂,改善竖炉内料层透气性,减少结瘤结块事故,使竖炉操作顺行。

提高生球的爆裂温度,可以强化带式焙烧机与链篦机-回转窑的干燥过程,爆裂温度愈高愈有利于加速干燥过程。

因此,采取有效措施,提高生球爆裂温度,对于球团生产具有重要意义。

2 影响生球爆裂温度的因素2.1 粘结剂对生球爆裂温度的影响2.1.1 膨润土对生球爆裂温度的影响 (1)膨润土特性对生球爆裂温度的影响浙江冶金研究所曾对35种膨润土进行了造球研究,经过多元逐步回归分析计算,建立了膨润土特性(胶质价X1、蒙脱石含量X2、pH值X3、膨胀倍X4、2小时吸水率X5、阳离子交换量X6、碱性系数X7)与生球爆裂温度Y的关系数学模型,数学模型为: Y=5.86-1.374×10-2X1X6+0.266X2X3+6.255×10-4X52 数学模型表明,除膨胀倍数和碱性系数外,膨润土其余特性均对生球爆裂温度具有显著影响。

蒙脱石含量和PH值之间的交互作用相当强烈,呈正相关性。

〔1〕 (2)膨润土配比对生球爆裂温度的影响 大量研究表明,膨润土能显著提高生球的爆裂温度。

膨润土能提高生球爆裂温度的原因有三:其一,膨润土可以降低生球中水份的蒸发速度,使水缓慢地释放出来,从而降低了生球内部的蒸气压;其二,膨润土能提高干球强度,这是爆裂温度升高的主要原因;其三,膨润土加入混合料后,生球产生孔隙,干燥时球团水分易于析出。

竖炉工艺培训竖炉培训教材主讲人:目录第一章、绪论第二章、竖炉工艺简介第三章、配料工艺第四章、造球第五章、球团的焙烧固结第一章、绪论一、球团的定义球团法是将配有粘结剂或熔剂及燃料的细精矿粉,经过滚动成型(造球)、焙烧固结、冷却过筛,成为粒度均匀、强度较好的球团矿。

球团的基本任务除利用精矿粉和粉矿制成球状冶炼原料外,还可生产用于直接还原的金属化球团矿以及将其应用于综合利用回收有用金属。

二、球团矿与烧结矿的对比1、原料条件比较就原料粒度而言,球团要求原料粒度细,而烧结要求原料粒度相对较粗。

烧结法对于粗粒原料的适应性强,可以处理各种富矿粉、焦粉、钢铁企业粉尘等等。

富矿日益短缺的情况下,为生产一定品位的铁精粉,铁矿石越磨越细,球团方法很适宜处理此种矿粉,因为过细精矿易于成球,粒度愈细,成球性愈好,球团强度愈高。

2、冶金性能比较①粒度小而均匀,有利于高炉料柱透气性的改善和气流的均匀分布。

这一即使整粒最好的烧结矿也难以相比。

②冷态强度(抗压和抗磨)高。

在运输、装卸和贮存时产生粉末少。

③品位高且堆密度大,有利于增加高炉料柱的有效重量,提高产量和降低焦比。

④还原性好,有利于改善煤气化学能的利用。

但是球团矿的缺点在于还原膨胀较大,易在高温下产生粉末。

第二章竖炉工艺简介第一节竖炉球团简介一、竖炉概述竖炉是用来焙烧铁矿球团的最早设备。

竖炉法具有结构简单、材质无特殊要求、投资少、热效率高、操作维修方便等优点。

简图如下:竖炉的主要构造有:烟罩、炉体钢结构、炉体砌砖、导风墙和干燥床、卸料排矿系统、供风和煤气管路等。

工艺流程如下:图例:转运站成品仓 (120~140t) 2#竖炉核子秤散料回收小料仓 8#铁粉除尘灰膨润土混合料生球熟球落地球1#电除尘7# (倾角皮带)7# (倾角皮带)2#电除尘1#竖炉主体 1#中间仓 (50~60t) 1#竖炉核子秤烘干床混气室导风墙 2#中间仓 (50~60t)2#竖炉主体布料车皮带除尘灰除尘灰布料车皮带带冷机燃烧室大水梁齿辊卸料器 1#热筛链板返矿 5# 鼓风机带冷机2#热筛链板返矿 5#皮带秤混合料仓 (7~10t)犁式卸料器皮带秤3# 2#造球 2#生筛造球盘 4# 3# 4# 1#造球漏斗2# 1#生筛漏斗 6# 2# 1#烘干备用备用 1# 除尘灰转1 铁粉铁粉 1#配料成品球补给料仓 6# 2#烘干落地球转1 1# 2#配料铁粉膨润土铁粉除尘灰铲车铁粉含钛高的铁粉第三章配料工艺第一节球团原料和燃料一、含铁原料近年来,赤铁精矿、褐铁精矿、混合精矿以及富铁矿粉都已经大量用做球团原料。

竖炉工艺结构竖炉工艺结构知识一种用于焙烧冶金球团的竖炉,属于冶金设备的技术领域。

它包括由炉墙组成的炉膛,设于炉膛下端的锁风卸料装置,炉膛上部的球团料进口和设于炉膛内中部的破碎辊,炉墙下部设有供风喷口,炉膛内设有与炉膛内外相通的燃料管道,所述燃料管道炉膛内部分设有燃料喷嘴。

它结构简单,燃料直接在炉内燃烧,炉阔方向温度光滑,热效率低,煅烧拎供热肢,球团产量低,质量光滑。

包含由炉墙(1)共同组成的炉膛,设立于炉膛下端的门锁风Chambley装置(8),设立于炉膛上部的球团可望进口和设在炉膛内中部的碎裂辊(5),其特征是:炉墙(1)下部建有供风喷口(6),炉膛外建有与炉膛内相连的燃料管道(3),所述燃料管道(3)炉膛内部分设有燃料喷嘴(2)。

球团竖炉的产品用作冶金高炉炼钢铁水的原料,产品形状为圆形,通常8-16球团竖炉原料一般为磁铁矿粉、褐铁矿粉、赤铁矿粉,辅料为硼润土。

一、球团竖炉的结构竖炉按其断面形状分类,有圆形和矩形两种,圆形竖炉是早期出现的,现在除瑞士还留存了几座外,其余几乎都就是矩形的。

国外竖炉的缺点主要有以下几点:(1)电耗低。

根据瑞典lkab公司的分析,其电耗高达50kw·h/。

电耗低的主要原因就是它的料柱低,冷风向上通过煅烧拎时,料层中气流速度低,阻力小,主风机工作压力要求高,因而电耗大。

(2)国外竖炉球团通常使用低热值的燃料,重油或天然气,而且只局限于蒸烧磁铁矿球团。

(3)下可望速度失衡、煅烧和晶化失衡、球团质量受到影响。

国外竖炉本身是料仓式结构,排料时同一截面的球团矿下料速度不均匀,正对排料口中心下料快,两侧相应下料慢,使球团矿在炉内停留的时间不同,这样煅烧和晶化失衡,影响球团质量。

(4)国外竖炉一般采用两条移动胶带以“乙”字形线路布料,一座6.4m,宽2.44m的竖炉布料一次要140s,布料车沿宽度方向要走8个来回。

如再扩大炉型、布料周期必须延长,这就难以保持料面温度分布均匀,不利于操作,影响我国竖炉的主要特点如下:竖炉球团以高炉煤气为燃料,而不像国外竖炉采用高热值的燃料(重油)或天然气、焦炉煤气。