DK系列-电火花数控线切割机床-使用说明书

- 格式:doc

- 大小:197.00 KB

- 文档页数:31

线切割机床说明书文件编码(008-TTIG-UTITD-GKBTT-PUUTI-WYTUI-8256)DK77系列数控线切割机床(机械、电气部分)目录一、概述二、主要技术参数三、机床传动系统四、机床电气系统五、机床安装、调整和操作六、机床的润滑七、机床的维护八、常见故障浙江省玉环县丰泰数控机床有限公司TEL:一、概述数控电火花线切割机床,简称线切割机床,是以运动的金属丝为工具电极,在控制系统的控制下,按预先设定的轨迹对工件进行加工。

线切割机床适合加工各种模具,切割微细精密及形状复杂的零件、样板,切割钨片、硅片等。

广泛应用在机械、电子电气等领域。

二、主要技术参数主要技术参数见表一。

表一主要技术参数三、机床传动系统机床机械部分主要由床身、工作台、运丝装置、线架、冷却系统、夹具、防水罩等部件组成。

传动系统图见图一。

滚动轴承、电机型号规格见表二。

图一传动系统图表二滚动轴承、电机型号规格1、工作台的传动过程:X方向:控制系统送出进给脉冲→→X轴步进电机MX→→齿轮6/齿轮5→→丝杆CX→→螺母LX→→下拖板;Y方向:控制系统送出进给脉冲→→Y轴步进电机MY→→齿轮7/齿轮8→→丝杆CY→→螺母LY→→上拖板;控制系统每送出一个脉冲,工作台拖板移动。

另外用X、Y方向两个手摇手柄也可以使工作台实现X、Y方向移动。

2、运丝装置的传动过程:运丝电机M→→联轴器→→贮丝筒高速旋转→→齿轮4/齿轮3→→齿轮2/齿轮1→→丝杆C→→螺母L→→行程开关;运丝装置带动电极丝按一定线速度运动,通过线架上的排丝轮、导轮将电极丝整齐地排绕在贮丝筒上,行程限位开关控制贮丝筒的正反转。

四、机床电气系统机床电气原理图见图二,符合有关国家标准。

机床与控制器、高频电源、步进电源的连线接口见图三。

机床电气操作面板示意图见图四。

机床电源为单相220V/50H,机床的三芯电源插座按标准接地,严禁供电插座的接地芯片与电源中性线相连。

照明灯规格为24V/40W。

电火花线切割机床操作规程及注意事项

一、操作规程

●操作准备

1、将机床丝筒导轨、丝杠、齿轮注入20号机械油,保证机构运转灵活。

2、检查工作液箱内的工作液是否充足,水管和出水嘴应保证通畅。

3、检查电极丝是否装在导轮“V”型槽内,与导电块、断丝保护块接触良好。

4、检查电极丝张力,若张力不足,需要先张紧电极丝。

●操作顺序:

1、开控制柜上总电源开关,启动计算机,输入切割程序。

2、将控制柜上的丝速开关、功率管开关、中精加工规准开关、断丝保护开关、定中心选择开关,拨到适当位置。

3、设定好合理的丝筒速度后,将变频、加工、进给、高频打开,工作液泵启动,调节好工作液流量后,操作计算机按预编切割程序进行加工。

4、加工完成后,首先关断高频电源,再关工作液泵,待轮中残留液排出后,关丝筒电机,最后关断控制柜电源。

●维护保养:

1、每日加工结束后,丝筒导轨、丝杠、齿轮需再注入20#机械油。

2、每日加工结束后,机床必须擦干净。

3、导轮需定期加注高速润滑脂。

(60—80工作小时)。

二、注意事项

●未经许可,不能操作室内任何设备,不能摇动各设备的手轮。

●注意在机床的允许范围内进行加工,不能超重、超行程工作。

●定期检查并更换导电块、导轮、轴承等易损件,定期更换工作液。

●计算机启动后,从开到关间隔时间不小于五分钟。

1.床身是采用高强度铸铁(HT250)成型的基座,为机床的承重部件。

一体式结构,铸件体都采用树脂砂铸造技术铸造(慢走丝铸件就采用此技术),两次高温退火处理,在同类型机床中自重也大,确保机械精度的恒久不变。

2.线架为二悬臂对称结构,钼丝张力均匀。

3.采用BMXP智能型中走丝线切割编控一体化软件,操作平台windowsxp,这是目前行业中唯一一款真正WindowsXP下开发的线切割专业软件。

4. 采用PCI总线,配备高端工业控制计算机。

5.强大的网络功能,实现远程控制。

6.可嵌入式的控制系统,实现与多种设计软件无缝连接。

7.具有机械原点找寻功能从而实现了对各段螺距误差进行补偿,伺服控制下效果尤为显著8.高频电源控制卡和软件控制卡合二为一,避免多卡控制的准确性差异和故障点多的弊端;9.高效细分的数字化专业脉冲电源,具有单方向放电功能,具有分组脉冲辅助功能,有效控制工件表面切割线纹,进一步满足高端客户的精细要求。

10.具有智能化数据库,通过大量试验和优化组合,供用户针对不同工件切割需求进行选择,也可由客户自行编辑加工参数加以存盘,并且查询调用简便。

11.特别选用新式三层过滤式水箱,延长了工作液的使用寿命,提高了工作液的洁净度,排渣性能增强,最终促使加工工件光洁度的提高,配合采用宝玛最新型的冷却液—BM系列水基工作液,对操作工及环境无害,符合环保要求。

12.可配备闭环伺服控制系统,采用日本安川伺服系统或日本三菱伺服系统。

1、BMXP智能编控系统软件的基本功能: (1)坐标系:绝对坐标、增量坐标(相对坐标); (2)图形坐标变换、缩放、旋转功能,图形跟踪显示功能; (3)直线、圆弧插补功能; (4)斜度加工功能; (5)上下异面加工功能; (6)短路、断丝处理功能; (7)停电记忆功能,加工结束自动停机功能; (8)自动对端面、对中心功能; (9)具有丰富的拐角功能,自动加过渡圆弧功能(任意拐角); (10)反向加工功能; (11)菜单技术、自动编程功能; (12)与ATUOCAD等多种设计软件无缝连接。

电火花线切割机操作说明电火花线切割机是一种常用的金属切割设备,可以通过高频电火花产生的热能将金属工件切割成所需形状。

本文将详细介绍电火花线切割机的操作步骤,帮助用户正确、高效地操作该设备。

一、设备准备1. 确保电火花线切割机所需电源连接稳定,符合电源要求。

2. 检查切割线、切割丝以及电极丝的材料和直径是否符合要求。

3. 根据切割工件的要求,选择适当的工作台和夹具。

4. 检查电火花线切割机各部件是否完好,若有损坏应及时修复或更换。

二、操作步骤1. 将需要切割的金属工件固定在工作台上,并调整夹具位置,以确保切割位于正确位置。

2. 打开电火花线切割机电源开关,确保电源正常供电。

3. 设置切割参数。

根据切割工件的材料和厚度,调整电火花线切割机的切割速度、电流、脉冲等参数。

4. 选择切割线,并在线切割机上安装切割线。

确保切割线固定稳定,不会松脱。

5. 调整切割线的张力,使其保持适当紧绷状态。

6. 设置切割丝和电极丝的长度,并将其安装到切割线刀座上。

调整切割丝和电极丝的张力,确保其平稳运行。

7. 启动电火花线切割机,使其进入工作状态。

8. 根据切割路径和形状,在电火花线切割机的操作界面上编程,设置切割轨迹和方式。

9. 通过手动控制,将切割头靠近工件表面,确认切割位置是否正确。

10. 在确认切割位置正确后,按下开始按钮,电火花线切割机将按照预设的轨迹开始切割工件。

11. 在切割过程中,要随时检查切割情况,确保切割线、切割丝和电极丝没有松脱现象。

12. 切割完成后,关闭电火花线切割机电源开关,断开电源供应。

三、注意事项1. 操作电火花线切割机前,请佩戴适当的个人防护装备,如护目镜、手套等,确保人身安全。

2. 切割工件时,应注意切割线和切割点的选择,避免因工件不稳导致切割线脱离或切割不准确。

3. 切割丝和电极丝的长度应根据需要进行调整,切割丝和电极丝的张力不宜过大或过小,以免影响切割效果。

4. 定期检查电火花线切割机的各部件,如切割线、切割丝和电极丝的磨损情况,及时更换或修复。

封面:DK77 Series NC EDM Wire-Cutting Machine Tool DK77系列数控电火花线切割机床Use Description使用说明书Ningbo Zhongyuan Machine Tool Co., Ltd.宁波中原机床有限公司Catalogue目录Machine Tool Use机床用途Machine Tool Features机床特点Main Use主要用途Structure and Principle of Operation工作原理及结构Principle of Operation工作原理Mechanical System Structure机械系统结构Technical Parameters技术参数Characteristic Model Stipulations特性型号的规定Basic Parameters基本参数Machine Tool Handling and Installation机床的搬运与安装Machine Tool Handling and Hoisting机床的搬运与吊装Machine Tool Installation机床的安装Machine Tool Adjustment and Operation机床调整与操作Preparation Works准备工作Coil Holder Adjustment线架调整Worktable Regulation工作台调整Kinetic Wire Component Adjustment and Electrode Wire Coiling 运丝部件调整及电极丝绕装Guide Wheel Adjustment导轮的调整Work-Piece Clamping工件装夹Operation and Points for Attention操作及注意事项Machine Tool Maintenance and Trouble Removal机床的维护与故障的排除Machine Tool Maintenance机床的维护Common Troubles and Removals of the Machine Tool机床的常见故障与排除Vulnerable Part Table易损零件表Machine Tool Running System Installation and Use Description 机床电器安装及使用说明Summary of Machine Tool Running System and Control System电器控制系统概述Common Troubles of Machine Tool Running System: Causes and Removals电器常见故障:原因及排除Safety Protection Measures of Machine Tool Running System机床电器安全保护措施Schematic Drawing of 25V Drive Head Mains25伏驱头电源原理图Schematic Drawing of Machine Tool Running System机床电器原理图DK77 SeriesDK77系列Use Description of Machine Tool机床使用说明书38 Pages Total共38页Page 1第一页Machine Tool Use机床用途Machine Tool Features机床特点Max. feature of this serial product lies in the fact that it has no special requirements to the processed metal material properties. In principle, it can process all the conductive materials such as super-hard and hard alloy, quenching materials, stainless steel ductile materials, various magnet steel fragile materials, uneasily-clamped thin wall spares etc. If the Machine Tool gets the aid of the auxiliary extra-large specification of “Taper Cutting Device”and “Responsive Micro-Computer System” produced by this Company, then it can gain the satisfactory results in processing all kinds of the special spares which terrify other Machine Tools. Following the constant appearance of the high-tech products, it continuously prospers the national economy. We predict that the characteristics of this serial product will be further developed and utilized. It will find favor in the eyes of vast customers.本系列产品最大特点是对被加工的金属材料性质无特殊要求,原则上凡导电材料均可加工。

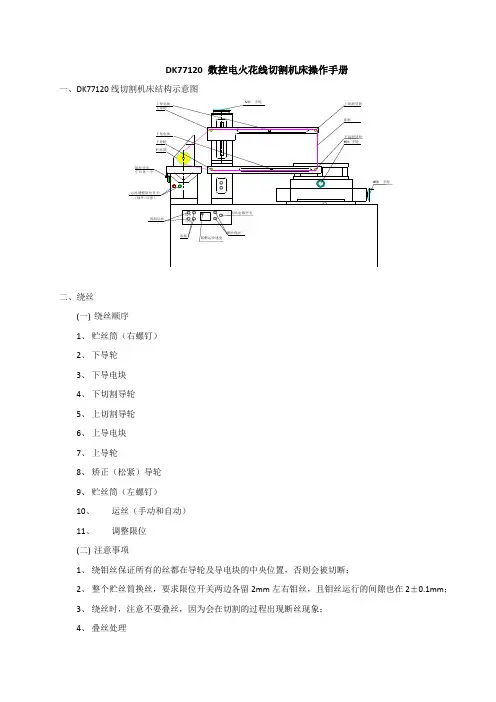

DK77120数控电火花线切割机床操作手册一、DK77120线切割机床结构示意图贮丝筒下导轮下导电块上导轮上导电块下切割导轮上切割导轮X 轴 手轮Y 轴 手轮限位开关左右各一个运丝调整限位开关(绿开/红停)切割运丝绿开红关水泵调整运丝速度断丝保护机床电源开关Z 轴 手轮钼丝二、绕丝(一) 绕丝顺序 1、 贮丝筒(右螺钉) 2、 下导轮 3、 下导电块 4、 下切割导轮 5、 上切割导轮 6、 上导电块 7、 上导轮8、 矫正(松紧)导轮 9、 贮丝筒(左螺钉) 10、 运丝(手动和自动) 11、调整限位(二) 注意事项1、 绕钼丝保证所有的丝都在导轮及导电块的中央位置,否则会被切断;2、 整个贮丝筒换丝,要求限位开关两边各留2mm 左右钼丝,且钼丝运行的间隙也在2±0.1mm ;3、 绕丝时,注意不要叠丝,因为会在切割的过程出现断丝现象;4、 叠丝处理1)通过反向运转并调小速度(变频),慢慢调整;2)手动导轮矫正张紧度;3)当叠丝不多时,通过慢速运行,由机器自行调整;4)重新在螺钉位置固定钼丝;5、钼丝在正常的工作下,会不断的消耗而变细,不停工作的情况下,3天左右会出现断丝的现象;6、断丝处理1)当断丝导致贮丝筒上的钼丝少于2/3时,应整体换丝;否则长时间运行会破坏电机;2)断丝后,需抽丝后在绕丝,且需要注意叠丝和限位;7、对于导电块的使用:发现导电块有被严重切割的现象,需通过“翻转”或“加垫片”进行位置的调整;三、控制箱(一)机床电气的安全保护和注意事项1)电气面板结构图运丝 水泵变频器面板保护急停SB2SB4SB6SB3SB5SB7SB1SB8面板说明:绿色→开,红色→关,SB8→频率高低旋钮;SB6→断丝保护;SB7→加工结束按钮;2)机床电器操作面板上,设有红色紧急停止按钮,出现紧急情况时,按下红色急停按钮,能迅速切断电源;3)在加工时意外停电或按下急停按钮,变频器会显示失电报警提示,上电后请稍等数秒,待变频器数码显示频率数值并闪烁时,才能按下运丝启动按钮,机床正常运转,否则不能运行。

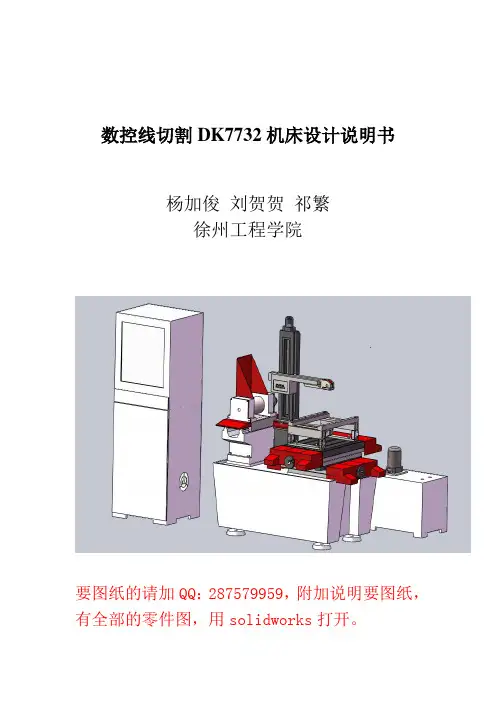

数控线切割DK7732机床设计说明书杨加俊刘贺贺祁繁徐州工程学院要图纸的请加QQ:287579959,附加说明要图纸,有全部的零件图,用solidworks打开。

目录一、简介 (1)二、线切割机床的加工原理 (1)三、主要技术参数 (1)四、机床传动系统 (2)五、创新设计 (4)六、机床电气系统 (4)七、设计过程分析与计算 (6)1.最大动载荷 (6)2.丝杠的选择 (6)3.滚珠丝杠副 (6)(1)特点 (6)(2)滚珠丝杠副的载荷计算 (7)a.工作载荷F (7)b、滚珠丝杠副主要技术参数的确定 (8)①导程Ph (8)②螺母选择 (8)Ⅰ滚珠的工作圈数i和列数j (8)Ⅱ法兰形状 (8)Ⅲ丝杠螺纹长度l (9)Ⅳ校核计算 (9)Ⅴ导轨的选择 (10)八、补充知识 (10)<1>导轨主要性能指标 (10)<2>直线导轨的选择 (11)九、数控系统的选择 (12)十、机床操作步骤和规程 (13)步骤 (13)规程 (13)十一、主要外购件 (13)十二、参考文献 (14)一、简介数控电火花线切割机床,简称线切割机床,是以运动的金属丝为工具电极,在控制系统的控制下,按预先设定的轨迹对工件进行加工。

线切割机床适合加工各种模具,切割微细精密及形状复杂的零件、样板,切割钨片、硅片等。

广泛应用在机械、电子电气等领域。

二、线切割机床的加工原理(1)线切割——数控电火花线切割加工的简称。

(2)工作原理:利用移动的金属丝作工具电极,并在金属丝和工件间通以脉冲电流,利用脉冲放电的腐蚀作用对工件进行切割加工的。

(3)由于它利用的是丝电极,因此,只能作轮廓切割加工。

(4)工作原理如图所示。

图1.线切割机床的加工原理1--数控装置 2--储丝简 3--导轮 4--电极丝 5--工件 6--喷嘴 7--绝缘板 8--脉冲发生器 9--液压泵 10--水箱 11--控制步进电动机(5)当工件与线电极间的间隙足以被脉冲电压击穿时,两者之间即产生火花放电而切割工件。

DK77系列数控线切割机床使用说明(上)2008-5-24 来源:【字体:大中小一、概述数控电火花线切割机床,简称线切割机床,是以运动的金属丝为工具电极,在控制系统的控制下,按预先设定的轨迹对工件进行加工。

线切割机床适合加工各种模具,切割微细精密及形状复杂的零件、样板,切割钨片、硅片等。

广泛应用在机械、电子电气等领域。

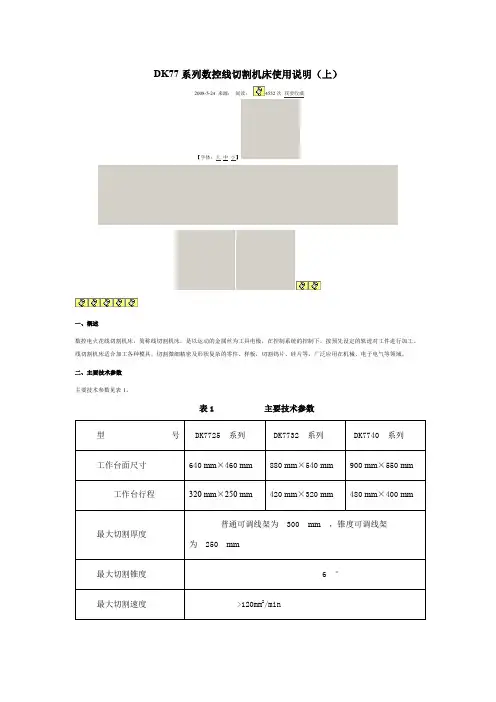

二、主要技术参数主要技术参数见表1。

表1 主要技术参数三、机床传动系统机床机械部分主要由床身、工作台、运丝装置、线架、冷却系统、夹具、防水罩等部件组成。

传动系统图见图1。

滚动轴承、电机型号规格见表2。

图1 传动系统图表2 滚动轴承、电机型号规格1、工作台的传动过程:X方向:控制系统送出进给脉冲→→X轴步进电机MX→→齿轮6/齿轮5→→丝杆CX→→螺母LX→→下拖板;Y方向:控制系统送出进给脉冲→→Y轴步进电机MY→→齿轮7/齿轮8→→丝杆CY→→螺母LY→→上拖板;控制系统每送出一个脉冲,工作台拖板移动0.001mm。

另外用X、Y方向两个手摇手柄也可以使工作台实现X、Y方向移动。

2、运丝装置的传动过程:运丝电机M→→联轴器→→贮丝筒高速旋转→→齿轮4/齿轮3→→齿轮2/齿轮1→→丝杆C→→螺母L→→行程开关;运丝装置带动电极丝按一定线速度运动,通过线架上的排丝轮、导轮将电极丝整齐地排绕在贮丝筒上,行程限位开关控制贮丝筒的正反转。

四、机床电气系统机床电气原理图见图2,符合有关国家标准。

机床与控制器、高频电源、步进电源的连线接口见图3。

机床电气操作面板示意图见图4。

机床电源为单相220V/50H,机床的三芯电源插座按标准接地,严禁供电插座的接地芯片与电源中性线相连。

照明灯规格为24V/40W。

机床电气器件清单见表3。

图2 机床电气原理图图3 连线接口图图4 操作面板图如图5示,安装好机床,接好电源线,合上闸,即可对机床进行操作。

图5 机床安装平面布置图1、将“丝速调整”旋钮SC置1档,使丝筒运转时比较慢,做好上丝前的准备。

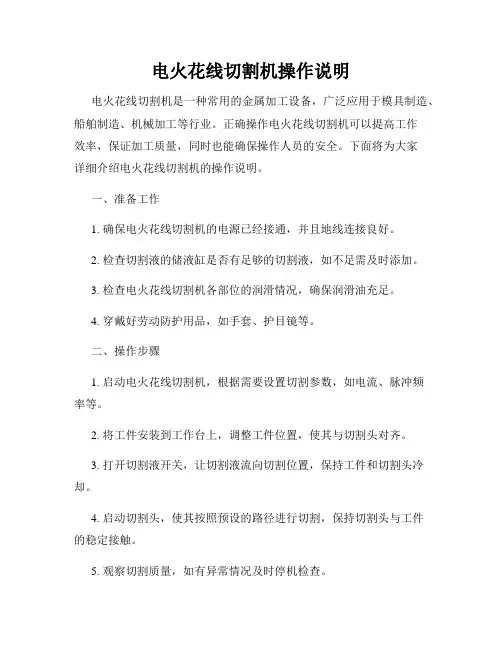

电火花线切割机操作说明电火花线切割机是一种常用的金属加工设备,广泛应用于模具制造、船舶制造、机械加工等行业。

正确操作电火花线切割机可以提高工作效率,保证加工质量,同时也能确保操作人员的安全。

下面将为大家详细介绍电火花线切割机的操作说明。

一、准备工作1. 确保电火花线切割机的电源已经接通,并且地线连接良好。

2. 检查切割液的储液缸是否有足够的切割液,如不足需及时添加。

3. 检查电火花线切割机各部位的润滑情况,确保润滑油充足。

4. 穿戴好劳动防护用品,如手套、护目镜等。

二、操作步骤1. 启动电火花线切割机,根据需要设置切割参数,如电流、脉冲频率等。

2. 将工件安装到工作台上,调整工件位置,使其与切割头对齐。

3. 打开切割液开关,让切割液流向切割位置,保持工件和切割头冷却。

4. 启动切割头,使其按照预设的路径进行切割,保持切割头与工件的稳定接触。

5. 观察切割质量,如有异常情况及时停机检查。

6. 切割完成后,关闭切割头和切割液开关,清洁工作台和设备。

7. 关闭电火花线切割机电源,注意安全。

三、注意事项1. 在操作电火花线切割机时,应注意切勿触碰切割头及工件,以免发生意外伤害。

2. 切割过程中应保持机器稳定运行,避免碰撞和振动。

3. 定期检查电火花线切割机的各部件,发现问题及时维修。

4. 操作人员需经过专业培训,熟练掌握电火花线切割机的操作技巧。

5. 禁止在没有专人监督的情况下操作电火花线切割机,确保安全。

通过以上操作说明,相信大家已经对电火花线切割机的操作有了更清晰的了解。

在使用电火花线切割机时,务必牢记安全第一,严格按照操作规程进行操作,确保设备正常运行,同时也确保操作人员的安全。

祝大家工作顺利!。

一、数控快走丝电火花线切割机床的操作本文以苏州长风DK7725E型线切割机床为例,介绍线切割机床的操作。

图1为DK7725E 型线切割机床的操作面板。

图1 DK7725E型线切割机床操作面板(一)开机与关机程序1.开机程序(1)合上机床主机上电源总开关;(2)松开机床电气面板上急停按钮SB1;(3)合上控制柜上电源开关,进入线切割机床控制系统;(4)按要求装上电极丝;(5)逆时针旋转SA1;(6)按SB2,启动运丝电机;(7)按SB4,启动冷却泵;(8)顺时针旋转SA3,接通脉冲电源。

2.关机程序(1)逆时针旋转SA3,切断脉冲电源;(2)按下急停按钮SB1;运丝电机和冷却泵将同时停止工作;(3)关闭控制柜电源;(4)关闭机床主机电源。

(二)脉冲电源1.DK7725E型线切割机床脉冲电源简介(1)机床电气柜脉冲电源操作面板简介,如图2所示。

SA1——脉冲宽度选择SA2~SA7——功率管选择SA8——电压幅值选择RP1——脉冲间隔调节PV1——电压幅值指示急停按钮——按下此键,机床运丝、水泵电机全停,脉冲电源输出切断。

图2 DK7725E型线切割机床脉冲电源操作面板(2)电源参数简介①脉冲宽度脉冲宽度ti选择开关SA1共分六档,从左边开始往右边分别为:第一档:5us 第二档:15us 第三档:30us 第四档:50us 第五档:80us 第六档:120us②功率管功率管个数选择开关SA2~SA7可控制参加工作的功率管个数,如六个开关均接通,六个功率管同时工作,这时峰值电流最大。

如五个开关全部关闭,只有一个功率管工作,此时峰值电流最小。

每个开关控制一个功率管。

③幅值电压幅值电压选择开关SA8用于选择空载脉冲电压幅值,开关按至“L”位置,电压为75V左右,按至“H”位置,则电压为100V左右。

④脉冲间隙改变脉冲间隔t0调节电位器RP1阻值,可改变输出矩形脉冲波形的脉冲间隔t0,即能改变加工电流的平均值,电位器旋置最左,脉冲间隔最小,加工电流的平均值最大。

DK77系列数控线切割机床使用说明DK77系列数控线切割机床是一种高精度、高效率的金属加工设备。

本文将详细介绍这款机床的使用说明,包括机床的基本结构、工作原理和操作步骤等内容。

阅读本文后,您将能够正确操作这款机床,提高工作效率和加工质量。

一、机床的基本结构DK77系列数控线切割机床由主机、机床床身、控制系统等组成。

主机是实现线切割功能的核心部分,包括主轴、切割电极和工作台等部件;机床床身是支撑和固定主机的结构框架;控制系统则负责控制机床的运行和工作过程。

二、工作原理1.设置工艺参数:根据加工要求,调整机床的工艺参数,包括放电电流、放电时间、工作速度等。

2.安装工件:将待加工的工件放置在机床工作台上,并固定好。

3.编写加工程序:根据工件的形状和加工要求,编写相应的加工程序,并输入到机床控制系统中。

4.开始加工:通过控制系统控制主轴的运动,使电极与工件之间产生电火花放电。

电火花沿着预先设定的路径线切割工件,直到完成整个加工过程。

5.完成加工:加工完成后,关闭机床电源,取出加工好的工件。

三、操作步骤1.开机准备:先确保机床的电源接通,并检查整个机床的各个部位是否完好无损。

如有异常情况,应及时处理。

2.调整机床参数:根据加工要求,调整机床的工艺参数。

根据实际情况,选择合适的切割电极和工作台。

3.安装工件:将待加工的工件放置在机床工作台上,并用夹具将其固定好。

确保工件与电极之间保持一定的间隙。

4.编写加工程序:根据工件的形状和加工要求,编写相应的加工程序,并输入到机床控制系统中。

程序包括路径信息、运动速度以及加工深度等内容。

5.检查程序设置:在开始加工前,应先检查加工程序设置是否正确,包括电极与工件的间隙、加工速度等参数。

6.开始加工:确认一切准备就绪后,可以开始加工。

按下启动按钮,机床将根据预设的加工程序开始工作。

7.监控加工过程:在加工过程中,应随时观察加工情况,确保加工质量。

如有异常情况,应及时停机检查。

?DK77系列电火花数控线切割机床使用说明书一、机床的主要用途本机床主要是以加工坚硬(硬质合金、淬火钢)精密复杂中小型金属零件。

由于本机床采用数字控制,具有高自动、高适应性等优点,可广泛用于仪器、仪表、汽车行业的工具、试制车间,加工各种冲模、靠模、样板、硬质合金等超硬金属件以及异形零件等。

二、主要规格1、机床及技术参数DK77系列数控电火花线切割机床主参数?注:1.工作台行程实际超程,超程尺寸可咨询厂方。

2.小锥度加工0~10°,大锥度加工0~40°。

3.机床最大切割厚度不计精度,不包括硬质合金。

2、加工精度切割28×40八角形纵剖面上尺寸差 0.015mm横剖面上尺寸差 0.020mm3、工作台手轮移动量手轮转一周工作台移动量为4mm,手轮每格工作台移动量为0.01mm。

4、贮丝筒贮丝筒拖板最大移动量150mm贮丝筒尺寸(直径×长度)Φ156×184电极丝选用直径 0.12~0.22mm最大贮丝长度 270m电极丝速度 11m/s5、脉冲当量工作台 0.001mm6、步进电机??7、机床总功率贮丝筒电机 A02-7124 370W 1400r/min 三相工作液泵电机 DB-25 120W 25L/min8、外形尺寸控制柜(长×宽×高)600×500×670mm ??9、重量三、机床吊运见示意图1 吊装时,先要卸掉机床拖板及贮丝筒拖板的罩壳。

?四、机床安装1、先检查机床有无空脚,再将机床放稳,将框式水平仪放置在X、Y向拖板上,利用床身底部的调整螺钉,调整机床的安装水平,在纵横方向均不得超过0.04/1000mm。

五、机床概述本机床由数字程序控制来加工直线和圆弧组成的各种复杂的金属冲模与零件,加工最高生产率达80mm2/min,加工表面粗糙度(生产效率>20mm2/min)Ra≤2.5μm。

机床由主机、高频电源和控制器三大部分组成。

线切割机床说明书Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GTDK77系列数控线切割机床(机械、电气部分)目录一、概述二、主要技术参数三、机床传动系统四、机床电气系统五、机床安装、调整和操作六、机床的润滑七、机床的维护八、常见故障浙江省玉环县丰泰数控机床有限公司E一、概述数控电火花线切割机床,简称线切割机床,是以运动的金属丝为工具电极,在控制系统的控制下,按预先设定的轨迹对工件进行加工。

线切割机床适合加工各种模具,切割微细精密及形状复杂的零件、样板,切割钨片、硅片等。

广泛应用在机械、电子电气等领域。

二、主要技术参数主要技术参数见表一。

表一主要技术参数三、机床传动系统机床机械部分主要由床身、工作台、运丝装置、线架、冷却系统、夹具、防水罩等部件组成。

传动系统图见图一。

滚动轴承、电机型号规格见表二。

图一传动系统图表二滚动轴承、电机型号规格1、工作台的传动过程:X方向:控制系统送出进给脉冲→→X轴步进电机MX→→齿轮6/齿轮5→→丝杆CX→→螺母LX→→下拖板;Y方向:控制系统送出进给脉冲→→Y轴步进电机MY→→齿轮7/齿轮8→→丝杆CY→→螺母LY→→上拖板;控制系统每送出一个脉冲,工作台拖板移动。

另外用X、Y方向两个手摇手柄也可以使工作台实现X、Y方向移动。

2、运丝装置的传动过程:运丝电机M→→联轴器→→贮丝筒高速旋转→→齿轮4/齿轮3→→齿轮2/齿轮1→→丝杆C→→螺母L→→行程开关;运丝装置带动电极丝按一定线速度运动,通过线架上的排丝轮、导轮将电极丝整齐地排绕在贮丝筒上,行程限位开关控制贮丝筒的正反转。

四、机床电气系统机床电气原理图见图二,符合有关国家标准。

机床与控制器、高频电源、步进电源的连线接口见图三。

机床电气操作面板示意图见图四。

机床电源为单相220V/50H,机床的三芯电源插座按标准接地,严禁供电插座的接地芯片与电源中性线相连。

照明灯规格为24V/40W。

DK7735型数控线切割机床使用说明书(机床部分)一、机床主要用途及特性数字程序控制电火花线切割机床,可用于加工点、直线、圆弧组成的各种复杂形状的金属零件,本机床采用钼丝作为工具,电极在高频脉冲电压作用下,利用液体介质被击穿后形成火花放电时,在火花通道中瞬间产生大量的热量,使工件表面的金属部溶化甚至气化,使金属被蚀除下来。

本机床操作简便,加工效率高,稳定可靠,经济耐用,可广泛用于仪器、仪表、汽车行业模具制造,加工各种冲模、靠模、样板及异形零件。

二、主要规格及技术参数1.工作台工作台行程(X、Y):350×400mm工作台手轮移动量:4mm/圈切割锥度:3°—6°(根据用户选配)2.贮丝筒贮丝筒滑板移动量:100mm贮丝筒转速:四级(交流电机只保留一级)电极丝直径:0.12—0.18mm最大贮丝长度:300m3.工件工件最大切割厚度:300mm工件加工表面粗糙度:Ra=1.25—2.5µm工件切割速度:20—80mm2/分4.电源电源:AC380V 50HZ 三相四线制功率:<1KW5.工作液机床工作液为DX—1乳化液(浓度为7—15%)工作液箱体容量:400×350×360mm三、机床结构说明机床是由床身、坐标工作台、贮丝筒、丝架、工作液系统及附件组成。

钼丝绕在贮丝筒上,经丝架上的导轮以恒速度循环移动。

工件放置工作台的夹具上,用压板螺母固定。

步进电机按控制机程序信号旋转,经由变速齿轮带动丝杠传动工作台,达到切割工件。

1.床身床身是由优质槽钢焊接而成,经时效处理。

镶入大理石花岗岩作为床面,使整个床身稳定不变形,床身右边为电气控制箱,左边是工作液箱安放处。

2.工作台坐标工作台主要是由工作台面、拖板、滚珠丝杠及变速齿轮箱组成,拖板的纵横运动采用滚动导轨结构,分别由步进电机齿轮传动滚珠丝杠来实现工作台运动。

滚珠丝杠副具有传动精度高、效率高、寿命长等优点。

数控电火花线切割机床的操作一、准备工作1.确保机床处在停止状态,将切割盘固定在机床工作台上。

2.检查切割丝是否安装正确,是否紧固。

3.检查电极是否安装稳固,电极间隙是否合适。

4.打开电火花线切割机床的电源,并关闭急停按钮。

5.确保各个控制开关处于正常工作状态。

二、操作程序设置1.打开数控电火花线切割机床的数控系统,并登录。

2.选择切割程序,点击打开。

3.根据需要进行相应的设置,如切割速度、电压、电流、脉冲时长等。

4.根据工件尺寸和切割要求,在数控系统上输入相应的切割路径。

三、工件固定1.将待加工的工件放置在切割盘上,并用夹具将其固定住。

2.使用卡尺或其他测量工具,对工件进行尺寸测量,确保切割位置准确。

四、手动操作1.打开机床油泵开关,进行液压油回油操作。

2.打开切割电源开关,使电火花线切割机床进入工作状态。

3.手动将切割头移至工件上方,并通过控制开关调整位置。

4.调整切割丝与工件的间隙,使其达到最佳的切割效果。

5.手动操作控制切割头下降,将切割丝与工件接触。

6.按下启动按钮,开始切割。

五、自动操作1.将切割模式切换为自动模式。

2.通过数控系统设置好相应参数,如速度、脉冲等。

3.启动自动程序,机床将按照预设的路径进行切割。

六、监控和调整1.在切割过程中,监控切割状态和切割效果。

2.如发现切割偏差或不良效果,可以通过数控系统进行调整。

3.如需要更换切割丝或电极,停止切割,进行更换操作。

4.检查切割丝的磨损情况,及时更换。

七、结束操作1.切割完成后,关闭切割电源开关,使机床停止工作。

2.关闭数控系统,退出登录。

3.清理工作台,将机床归位。

4.关闭电火花线切割机床的电源,并启动急停按钮。

以上是数控电火花线切割机床的操作步骤,根据具体的机型和切割要求,还可能会有一些差异。

在操作中,要注意安全措施,避免发生意外伤害。

另外,了解并熟练使用数控系统,对于提高切割质量和效率也非常重要。

DK77系列数控线切割机床(机械、电气部分)目录一、概述二、主要技术参数三、机床传动系统四、机床电气系统五、机床安装、调整和操作六、机床的润滑七、机床的维护八、常见故障浙江省玉环县丰泰数控机床有限公司E一、概述数控电火花线切割机床,简称线切割机床,是以运动的金属丝为工具电极,在控制系统的控制下,按预先设定的轨迹对工件进行加工。

线切割机床适合加工各种模具,切割微细精密及形状复杂的零件、样板,切割钨片、硅片等。

广泛应用在机械、电子电气等领域。

二、主要技术参数主要技术参数见表一。

三、机床传动系统机床机械部分主要由床身、工作台、运丝装置、线架、冷却系统、夹具、防水罩等部件组成。

传动系统图见图一。

滚动轴承、电机型号规格见表二。

图一传动系统图X方向:控制系统送出进给脉冲→→X轴步进电机MX→→齿轮6/齿轮5→→丝杆CX→→螺母LX→→下拖板;Y方向:控制系统送出进给脉冲→→Y轴步进电机MY→→齿轮7/齿轮8→→丝杆CY→→螺母L Y→→上拖板;控制系统每送出一个脉冲,工作台拖板移动0.001mm。

另外用X、Y方向两个手摇手柄也可以使工作台实现X、Y方向移动。

2、运丝装置的传动过程:运丝电机M→→联轴器→→贮丝筒高速旋转→→齿轮4/齿轮3→→齿轮2/齿轮1→→丝杆C →→螺母L→→行程开关;运丝装置带动电极丝按一定线速度运动,通过线架上的排丝轮、导轮将电极丝整齐地排绕在贮丝筒上,行程限位开关控制贮丝筒的正反转。

四、机床电气系统机床电气原理图见图二,符合有关国家标准。

机床与控制器、高频电源、步进电源的连线接口见图三。

机床电气操作面板示意图见图四。

机床电源为单相220V/50H,机床的三芯电源插座按标准接地,严禁供电插座的接地芯片与电源中性线相连。

照明灯规格为24V/40W 。

机床电气器件清单见表三。

图二 机床电气原理图图三 连线接口图 图四 操作面板图如图五示,安装好机床,接好电源线,合上闸,1、将“丝速调整”旋钮SC 置1档,使丝筒运转时比较慢,做好上丝前的准备。

DK系列-电火花数控线切割机床-使用说明书————————————————————————————————作者:————————————————————————————————日期:DK77系列电火花数控线切割机床使用说明书一、机床的主要用途本机床主要是以加工坚硬(硬质合金、淬火钢)精密复杂中小型金属零件。

由于本机床采用数字控制,具有高自动、高适应性等优点,可广泛用于仪器、仪表、汽车行业的工具、试制车间,加工各种冲模、靠模、样板、硬质合金等超硬金属件以及异形零件等。

二、主要规格1、机床及技术参数DK77系列数控电火花线切割机床主参数机床型号工作台行程mm工件最大长度mm工件最大宽度mm最大加工厚度 mm加工表面粗糙度Ra/μm工作台最大承载重量kg最大切割速度mm2/minDK7725(30)350×300 500 320 300 1.25~2.5180 100DK7732 420×330600 3404001.25~2.5350 100DK7732A 440×350 360DK7740 560×440700 460 4801.25~2.5500100DK7740A 520×420 500 550 DK7740B 560×440 500 500DK7750A 630×500 830 520 600 1.25~2.5600 100DK7760(B)750×600 1000 630 640(660)1.25~2.5700 100DK7763(B)820×650 1170 630 640(660)1.25~2.51000(1500)100注:1.工作台行程实际超程,超程尺寸可咨询厂方。

2.小锥度加工0~10°,大锥度加工0~40°。

3.机床最大切割厚度不计精度,不包括硬质合金。

DK7770(B ) 970×710 1250 800 655(760) 1.25~2.5 1800(2000) 100DK7780(B ) 1160×9001250 800 920(760) 1.25~2.52500(2800)1002、加工精度切割28×40八角形纵剖面上尺寸差 0.015mm横剖面上尺寸差 0.020mm3、工作台手轮移动量手轮转一周工作台移动量为4mm,手轮每格工作台移动量为0.01mm。

4、贮丝筒贮丝筒拖板最大移动量150mm贮丝筒尺寸(直径×长度)Φ156×184电极丝选用直径 0.12~0.22mm最大贮丝长度 270m电极丝速度 11m/s5、脉冲当量工作台 0.001mm6、步进电机D K 7725 D K 7732 D K 7740 D K 7750 D K 77637 5 B F 0 0 3 30V 4A7、机床总功率贮丝筒电机 A02-7124 370W 1400r/min 三相工作液泵电机 DB-25 120W 25L/min8、外形尺寸控制柜(长×宽×高)600×500×670mm9、重量机 床型 号长×宽×高(mm) DK 7725(30) DK 7732 DK 7740 DK 7750 DK7760 DK7763 DK7770 DK77801300×900×1465 1500×1225×1560 1700×1310×1750 1875×1490×1758 1960×1650×1660 2263×2174×1936.5 2605.5×2525.5×1830 2810.5×2665.5×2100三、机床吊运见示意图1 吊装时,先要卸掉机床拖板及贮丝筒拖板的罩壳。

四、机床安装1、先检查机床有无空脚,再将机床放稳,将框式水平仪放置在X 、Y机床型 号 重 量 (kg)D K 7 7 2 5(30) D K 7 7 3 2 D K 7 7 3 2 A D K 7 7 4 0 DK7740A DK7740BD K 7 7 5 0ADK7760DK7760B D K 7 7 6 3 DK7763B DK7770 DK7770B DK7780 DK7780B750 1000 1200 1200 1350 13501450 2100 2250 2400 2550 4500 4650 4800 4950向拖板上,利用床身底部的调整螺钉,调整机床的安装水平,在纵横方向均不得超过0.04/1000mm。

五、机床概述本机床由数字程序控制来加工直线和圆弧组成的各种复杂的金属冲模与零件,加工最高生产率达80mm2/min,加工表面粗糙度(生产效率>20mm2/min)Ra≤2.5μm。

机床由主机、高频电源和控制器三大部分组成。

其中主机由床身、座标工作台、贮丝筒、线架、工作液箱及附件等组成。

加工用的钼丝绕在贮丝筒上,经线架上的导轮以11m/s 的速度循环移动。

工件置于工作台的夹具上,用压板螺钉固定。

当控制台发出信号输出脉冲时,步进电机按信号旋转,经由变速齿轮、丝杠螺母副传动工作台,达到切割直线、圆弧等几何图形的目的。

床身是箱形铸铁件,其内部安装机床电气和工作液箱,其上部安装工作台、贮丝筒、线架等部件。

床身上部呈盘形倾斜面结构,工作液若溅到床身上面,可经管道流回内部的工作液箱。

2、工作台1、床身床身是箱形铸铁件,其内部安装机床电气和工作液箱,其上部安装工作台、贮丝筒、线架等部件。

床身上部呈盘形倾斜面结构,工作液若溅到床身上面,可经管道流回内部的工作液箱。

2、工作台工作台主要由上、下拖板、滚珠丝杠及变速齿轮箱等组成,拖板的纵横运动系统采用滚动导轨副结构,分别由步进电机经两对消隙齿轮传动滚珠丝杠来实现。

滚珠丝杠由专业厂家生产,预先调好的预紧力,使之具有转动灵活的特点同时又有足够的刚性。

滚珠丝杠前端是采用两只向心推力球轴承来消除轴向间隙。

3、贮丝筒贮丝筒由簿壁无缝钢管焊接而成。

运动由电动机通过弹性联轴节传动贮丝筒,再经同步带传动贮丝拖板丝杠进行排丝,钼丝固定线速度为11米/秒。

贮丝筒拖板频繁换向采用一组行程开关来控制,较其他结构简单、动作灵敏、换向噪音及振动均较小,使用寿命较长之优点。

左右撞块上备有越程保险装置,当行程开关换向失灵时,会自动切断运丝马达电流并刹车。

4、线架线架由立柱、固定臂、滑动臂组成,刚性较好。

导轮采用密封式结构组入线架,钼丝垂直调节方便。

采用敞开式的穿丝方式,穿丝非常方便。

立柱上有两个旋钮用以调整上、下喷水嘴的工作液流量。

5、工作液箱水泵把工作液送至加工区域,然后通过流水槽、下水管流回工作液箱,电蚀产物也随工作液流入工作液箱,沉积在沉淀箱内。

加工时的工作液采用5%-10%的皂化油溶液。

根椐加工情况应定期清洗沉淀箱,更换工作液。

6、附件①夹具成组的夹具用以固定平板形或圆柱形工件,系压板螺钉结构,用T型螺钉把工件固定在工作台上。

②摇把用于绕丝时转动贮丝筒。

③垂直校正器用于校正钼丝相对于副工作台的垂直度。

用于校正钼丝相对于副工作台的垂直度。

六、机床传动系统1、工作台工作台上下拖板传动方式相同,运动由步进电机经变速箱传给丝杠使拖板移动。

见图2所示。

2、贮丝筒电机-贮丝筒-同步带轮-丝杠螺母副-贮丝筒拖板,见示意图3。

七、机床操纵系统见示意图4。

八、机床润滑系统编号加油部位加油时间加油方法润滑油1横进给滚动丝杠每月一次油壶 20#机油2纵进给滚动丝杠每月一次油壶 20#机油3横向进给齿轮箱每班一次油枪 30#机油4纵向进给齿轮箱每班一次油枪 30#机油5贮丝筒各传动轴每班一次油枪 30#机油6贮丝筒丝杠螺母每班一次油枪 30#机油7贮丝筒拖板导轨每班一次油枪 30#机油注:1、线架导轮的滚动轴承用高速润滑油脂每二周更换一次。

2、其他滚动轴承用润滑油脂每半年更换一次。

3、电动机滚动轴承按照一般电机润滑规定。

九、机床电器控制系统机床电器装在床身的左侧门内,线路原理图如图所示,工作过程大致如下:1、合上三相四线电源闸刀,总电源按钮红灯亮,提示机床电源已接入,按总电源开机按钮(AN1)、接通总电源接触器(J1)。

2、按下脉冲电源的电源开关,接通了走丝电源。

3、按下走丝绿色按钮(AN5),接通走丝接触器(J3),走丝电机开始转动。

走丝电机的换向切换, 靠行程开关(LX2、LX3) 控制换向接触器(J5)、走丝正向接触器(J3)、走丝反向接触器(J4)的状态来改变三相走丝电机的相位,以达到正反向运转之目的。

4、切割工件前按下水泵开绿色按钮(AN3),接通水泵接触器(J2),水泵电机运转。

5、停止加工可按走丝关红色按钮(AN6)和水泵关红色按钮(AN4) ,如果要带刹车关机按下总电源关红色按钮(AN2)。

6、功能开关①高频开关(LA1):拔上开高频,拔下关高频。

②断丝开关(LA2):拔上有断丝停机功能,拔下可上钼丝。

③停机开关(程序割完自动停机):拔上能自动停机,拨下不会自动停机。

十、机床使用及注意事项1、试车前准备①机床安装到位后,应松开各拖板之间的锁紧机构,用干净煤油清洗各丝杠、螺母,拖板导轨及各传动部件。

将滚珠保持架放在导轨的中间位置,在全行程上摇动手柄,手感轻重一致即可。

(在未松开拖板锁紧机构时,切不可摇动手柄)。

②将框式水平仪放置在Y向拖板上,利用床身底部的调整螺钉,调整机床的安装水平,在纵、横方向均不得超过0.04/1000mm,最后检查有无空脚。

③按机床润滑要求润滑各部位。

④检查各电器部件是否松动,如发现松动必须将其固定牢固。

如有断线和部件脱落,应及时通知本公司以获得帮助。

2、机床电源的接入①本机床控制电源采用的是三相四线制,额定电压为380V±10%,50Hz。

24V电源及控制器输入额定电压为220V±10%, 50Hz。

用户应注意电源电压须控制在额定电压的±10%范围内,必要时,可增设交流稳压器。

②高频电源的负极要接在线架的导电块上,不允许接在其它地方。

③机床的保护接地点,必须按规定接好接地线,以防发生事故。

④置各控制开关处于关闭位置,正确联接控制器、高频脉冲电源、24V电源及机床各插头座,并检查是否联接可靠。

3、机床的操作及注意事项①机床的开启a. 开启机床总电源,控制器电源开关,24V步进驱动电源开关,及高频脉冲电源开关。

此时机床控制面板上的总电源按钮显示红色,控制器数码显示d,高频电源、24V电源指示灯亮,整个机床控制系统处于起始状态。

b. 将编制好的程序输入控制器。