传统研磨加工内容及工艺

- 格式:doc

- 大小:890.00 KB

- 文档页数:32

镜面研磨工艺一、研磨工艺简介研磨工艺是一种广泛应用于金属零件制造的表面处理技术。

它通过使用特定的磨料和研磨液,对金属表面进行打磨和抛光,以达到所需的表面光洁度。

镜面研磨工艺是研磨工艺中的一种高级技术,其目标是制造出具有极高表面光洁度的金属零件,如镜面般的光滑。

二、镜面研磨原理镜面研磨的原理主要基于磨料和研磨液的物理化学作用。

磨料具有高硬度和锐利的切削刃,能够有效地去除金属表面的微观不平整。

而研磨液则提供了润滑和冷却作用,减少磨擦热,防止零件因高温而产生热损伤。

通过精细控制磨削参数和研磨液成分,可以实现金属表面的超平滑处理。

三、研磨材料与工具镜面研磨工艺需要使用高质量的研磨材料和工具。

常见的研磨材料包括金刚石、碳化硅等高硬度、高耐磨的材料。

这些材料制成的磨轮、砂轮等工具能够有效地去除金属表面的微观不平整。

此外,还需要使用专门的研磨液,其成分和浓度需要根据具体工件的材料和加工要求进行选择和调整。

四、镜面研磨的工艺流程镜面研磨的工艺流程一般包括以下几个步骤:1.预处理:对金属零件进行清洗、去油、去锈等预处理,确保表面干净无杂质。

2.粗磨:使用粗磨轮对金属表面进行粗磨,去除大部分的表面缺陷和加工痕迹。

3.半精磨:使用半精磨轮对金属表面进行半精磨,进一步平滑表面并去除细小的缺陷。

4.精磨:使用精磨轮对金属表面进行精磨,获得更高的表面光洁度。

5.抛光:使用抛光轮对金属表面进行抛光,进一步提高表面光洁度,达到镜面效果。

五、镜面研磨的质量控制在镜面研磨过程中,质量控制是关键。

需要严格控制研磨参数,如压力、转速、温度等。

同时,需要定期检查和更换研磨材料和工具,确保其性能和质量。

此外,还需要对研磨后的零件进行严格的检测,如表面粗糙度、尺寸精度等,以确保达到设计要求。

六、研磨液的选择与使用研磨液的选择和使用对于镜面研磨工艺至关重要。

需要根据具体工件的材料和加工要求选择合适的研磨液成分和浓度。

同时,在使用过程中,需要严格控制研磨液的用量和温度,以防止零件过热或过度腐蚀。

研磨陶瓷加工工艺

简介

研磨陶瓷加工是一种常用的工艺,用于制造各种陶瓷产品。

本文将介绍研磨陶瓷加工的基本过程和注意事项。

研磨工艺的步骤

研磨陶瓷加工通常包括以下几个步骤:

1. 材料准备:选择适合的陶瓷原材料,并将其破碎成适当的颗粒大小。

2. 研磨粉体制备:将陶瓷原料与一定比例的研磨介质混合,并搅拌均匀,制成研磨粉体。

3. 研磨过程:将研磨粉体放入研磨设备中,通过摩擦和碰撞作用,使研磨粉体颗粒逐渐细化和均匀分布。

4. 研磨后处理:将研磨得到的陶瓷粉体进行后处理,如过滤、干燥等,以获得所需的终产品。

研磨工艺的注意事项

在进行研磨陶瓷加工时,需要注意以下几个方面:

1. 研磨介质的选择:选择合适的研磨介质,以获得所需的研磨效果。

2. 研磨时间和速度:控制好研磨时间和速度,避免过度研磨或研磨不足。

3. 温度控制:研磨过程中产生的摩擦会导致温度升高,需要进行适当的温度控制,避免对陶瓷材料造成损害。

4. 研磨液的选择:根据具体的研磨要求,选择适合的研磨液,以获得好的研磨效果。

5. 设备维护和清洁:定期对研磨设备进行维护和清洁,保持其正常运行和研磨效果。

结论

研磨陶瓷加工是一种重要的制造工艺,通过掌握合适的研磨工艺步骤和注意事项,可以获得优质的陶瓷产品。

研磨是在其他金属切削加工方法未能满足工件精度和光洁度要求时采用的一种精密加工工艺。

研磨通常采用手工操作,在研磨工具与研磨面之间加上磨料,从零件表面研去极薄的金属层,使工件获得高精度和高光洁度的表面。

随着机械工业的发展,研磨也逐步趋向机械化。

研磨工艺的基本原理是磨粒通过研具对工件进行微量切削,这种微量切削包含着物理和化学的综合作用。

研磨加工方法:研磨的设备简单,操作方便,造价较低,便于维修。

研磨加工方法有以下两种,我们在进行研磨加工时,应根据工件的不同技术要求来进行选择。

对光洁度要求高的工件,研磨后可进行抛光。

1、压嵌研磨法适用于尺寸精度在1微米左右,表面光洁度在Ra16以上的工件。

它以物理作用为主,兼有化学作用。

工作时,预先将细微粉粒均匀的撒在两研具表面,使两研具互相对研将细微粉粒嵌入研具工作表面,构成具有一定牢度的多刃研削面。

工件经过这种嵌附微粒的研具研磨后,表面纹络细密,能得到准确的尺寸精度和很高的表面光洁度。

研磨效率不及下述涂敷研磨法,而且对工作场地的清洁等有一定的要求。

因此研磨一般精度的工件,宜采用涂敷研磨法。

2、涂敷研磨法一般精度的工件,在磨削的基础上,再通过涂敷研磨法研磨即可达到要求。

它以物理作用为主,兼有化学作用。

工作时把涂敷研磨剂涂敷在研具或工件表面上进行研磨,磨粒在研具和工件表面间处于浮动的半运动状态,从而对工件表面起着滚挤、摩擦和研削的综合作用。

采用涂敷研磨法研磨时,研具的使用时间不能过长,且需保证足够的润滑液,否则磨粒将由浮动逐步变为呆滞和静止,对于工件的作用变为“刮削”为主,不仅使工件达不到预期的质量要求,而且会使加工面出现划痕等质量瑕疵。

加工精度不及压嵌研磨法高。

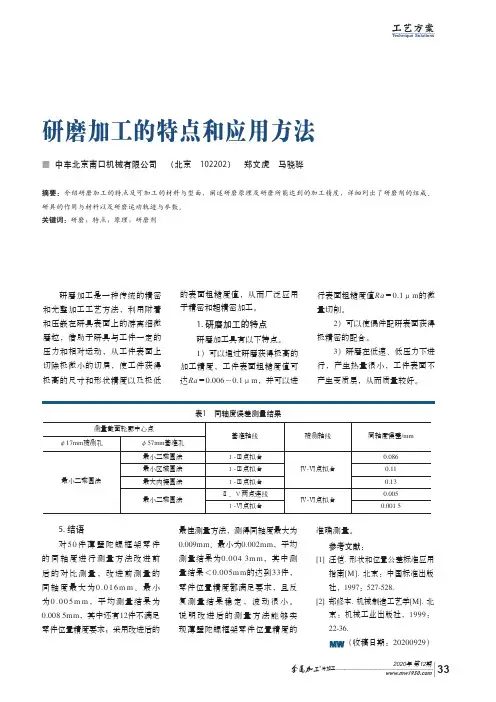

2020年 第12期冷加工33工艺方案Technique Solutions5. 结语对50件薄壁陀螺框架零件的同轴度进行测量方法改进前后的对比测量,改进前测量的同轴度最大为0.016m m 、最小为0.005m m ,平均测量结果为0.008 5mm ,其中还有12件不满足零件位置精度要求;采用改进后的表1 同轴度误差测量结果测量截面轮廓中心点基准轴线被测轴线同轴度误差/mmφ17mm 被测孔φ57mm 基准孔最小二乘圆法最小二乘圆法Ⅰ-Ⅲ点拟合Ⅳ-Ⅵ点拟合0.086最小区域圆法Ⅰ-Ⅲ点拟合0.11最大内接圆法Ⅰ-Ⅲ点拟合0.13最小二乘圆法Ⅱ、Ⅴ两点连线Ⅳ-Ⅵ点拟合0.005Ⅰ-Ⅵ点拟合0.001 5研磨加工是一种传统的精密和光整加工工艺方法,利用附着和压嵌在研具表面上的游离细微磨粒,借助于研具与工件一定的压力和相对运动,从工件表面上切除极微小的切屑,使工件获得极高的尺寸和形状精度以及极低研磨加工的特点和应用方法■■中车北京南口机械有限公司 (北京 102202) 郑文虎 马骁骅摘要:介绍研磨加工的特点及可加工的材料与型面,阐述研磨原理及研磨所能达到的加工精度,详细列出了研磨剂的组成、研具的作用与材料以及研磨运动轨迹与参数。

关键词:研磨;特点;原理;研磨剂行表面粗糙度值Ra =0.1μm 的微量切削。

2)可以使偶件配研表面获得极精密的配合。

3)研磨在低速、低压力下进行,产生热量很小,工件表面不产生变质层,从而质量较好。

的表面粗糙度值,从而广泛应用于精密和超精密加工。

1. 研磨加工的特点研磨加工具有以下特点。

1)可以通过研磨获得极高的加工精度,工件表面粗糙度值可达Ra =0.006~0.1μm ,并可以进最佳测量方法,测得同轴度最大为0.009mm 、最小为0.002mm ,平均测量结果为0.004 3m m ,其中测量结果<0.005mm 的达到33件,零件位置精度都满足要求,且反复测量结果稳定,波动很小。

研磨工艺技术研磨工艺技术,又称为研磨加工技术,是一种对物体表面进行磨削、抛光等处理的工艺。

研磨工艺技术在很多行业中得到广泛应用,如机械制造、电子、建筑等。

本文将从研磨工艺技术的原理、工艺流程和常用方法等方面进行阐述。

研磨工艺技术的原理主要基于磨料颗粒对物体表面的切削作用。

通过在磨料和物体表面的接触面上施加一定的压力,使磨料颗粒与物体表面发生相对运动,并对其进行切削,从而达到抛光或磨削的效果。

同时,在研磨过程中,还需通过冷却液或润滑油等添加剂的作用,来冷却和润滑磨削区域,提高研磨效率和质量。

研磨工艺技术的工艺流程一般包括准备工作、研磨过程和后处理等环节。

准备工作主要包括确定研磨目标、选择研磨方法和工艺参数,以及对研磨设备和工具进行检查和调整。

研磨过程中,需要根据物体的尺寸、形状和表面粗糙度等要求,选择合适的研磨方法和研磨工具,并根据需要进行多次研磨,逐渐减小磨粒的粒径,最终达到所需的表面精度和光洁度。

后处理阶段主要是对研磨后的物体进行清洗、脱脂和防锈等处理,以保证表面质量和使用寿命。

常用的研磨方法有手工研磨、机械研磨和化学机械研磨等。

手工研磨是一种传统的方法,通常适用于小型物体或表面形状复杂的物体。

机械研磨是一种常见的自动化研磨方法,通过机械设备进行研磨,可以提高研磨的效率和精度。

化学机械研磨则结合了化学和机械的特点,通过磨料和化学试剂的共同作用,实现对物体表面的研磨和抛光,适用于一些对表面粗糙度要求较高的物体。

总之,研磨工艺技术是一项重要的加工技术,可以有效地改善物体的表面质量和性能。

通过合理选择研磨方法和工艺参数,结合适当的处理措施,可以实现对不同物体的研磨需求。

然而,研磨过程中也要注意控制研磨力、温度和研磨液的使用,以防止物体表面的变形、热损伤和腐蚀等问题。

随着科技的不断发展,研磨工艺技术也将不断更新和改进,为各行各业的发展提供更好的支持。

研磨工艺流程

研磨工艺流程通常包括以下几个步骤:

1. 预处理:将待研磨的物体进行清洁处理,去除表面的杂质和污垢,以便后续处理。

2. 粗磨:使用粗砂轮或砂带对物体进行初步磨削,以去除表面的粗糙度、焊渣、氧化膜等。

3. 中磨:使用中砂轮或砂带对物体进行进一步的磨削,使表面更加光滑均匀,减小表面粗糙度。

4. 细磨:使用细砂轮或砂带对物体进行细致磨削,进一步提高表面的光洁度和平整度。

5. 抛光:使用抛光剂和抛光机械对物体表面进行抛光处理,以增加光泽度、光洁度,并去除可能残留的磨痕。

6. 清洗:对研磨完成的物体进行清洗,去除抛光剂和其他污染物,以保证表面的干净。

7. 检验:对研磨后的物体进行检查,判断其是否达到了要求的表面质量和光洁度。

需要注意的是,不同材料和要求的研磨工艺流程会有所不同,上述步骤仅为一般流程的参考,实际操作时需要针对具体情况进行调整和优化。

研磨是一种什么加工方法研磨是一种常见的加工方法,其主要目的是在物体表面去除材料、修整表面形态、改善粗糙度、提高表面质量。

研磨是一种物理化学加工方法,通常运用一定形状、质量、硬度的研磨剂或砂轮,施加一定的压力和运动使表面材料受到破碎、研磨磨蚀作用,达到工件表面质量提高的目的。

一、研磨的应用领域研磨是一种重要的机械加工和表面处理方法,因为研磨可以处理任何材料的表面,从而应用于日常生活中的各个领域。

研磨的主要应用领域包括以下几个方面:1. 金属和非金属制品的表面加工研磨可以改善金属和非金属制品的表面质量、提高表面光洁度、平整度和尺寸精度等,使制品的性能和使用寿命得到显著改善。

金属制品的研磨包括发动机零部件、齿轮、轴承和涡轮内部件等,非金属制品的研磨包括玻璃、陶瓷、塑料、纸张、橡胶、木材等制品的加工。

2. 刀具制造和刃具加工与修理研磨可用于刀具的制造和刃具加工。

研磨的优点是在不改变刃型和位置的情况下,可实现对刀具的高精度加工。

此外,对于刃口磨损或损坏较轻的刀具和切削工具,仅需研磨后方可重复使用。

3. 陶瓷和玻璃加工陶瓷和玻璃是硬而脆的材料。

在制造过程中,由于存在烧结差异造成的松散结构和微裂纹,会导致制品表面的坑洞、毛边、晶粒和裂纹等缺陷。

通过研磨,可去除表面缺陷,改善表面形态和质量。

4. 软、脆性材料加工在加工软、脆性材料的过程中,常常会出现表面瑕疵和毛边的问题。

研磨可以将材料的表面瑕疵和毛边去除,使其表面光洁度和平整度得到改善。

二、研磨的分类根据研磨剂和研磨方式的不同,研磨可以分为以下几种类型。

1. 砂轮研磨砂轮研磨是最常见的一种研磨方式。

砂轮是一种圆形的研磨工具,其特点是研磨粒子分布均匀。

砂轮研磨的加工精度高,可以研磨各种形状的工件表面,并可以用于大面积的研磨。

2. 研磨液研磨研磨液研磨是利用研磨剂和砂浆混合在液体中形成的研磨的方式。

它有助于研磨剂的分散,能够去除一些微小的表面缺陷。

3. 手工研磨手工研磨是一种传统的研磨方式,也是最简单的一种研磨方式。

研磨工艺流程

《研磨工艺流程》

研磨工艺是一种通过磨削和抛光来改善物体表面光洁度和精度的加工技术。

研磨工艺广泛应用于各种材料的加工中,如金属、塑料、陶瓷等。

在工业生产中,研磨工艺对于提高产品的质量和外观至关重要。

下面将介绍一般的研磨工艺流程。

首先,原料准备。

在进行研磨工艺之前,需要准备好所需的前期原料,包括研磨机械设备、研磨工具、研磨液、研磨颗粒等。

只有准备充分,才能保证研磨工艺的顺利进行。

其次,粗磨处理。

粗磨是研磨工艺的第一步,主要是通过大颗粒的磨料对工件表面进行初步的磨削和去除。

这个阶段的目的是去除表面的粗糙度和缺陷,使之变得光滑和平整。

接着,中磨处理。

在粗磨处理之后,需要进行中磨处理,使用精细一些的研磨工具和磨料,对工件进行更细致的磨削。

这个阶段的目的是进一步提高工件表面的光洁度和精度,使之达到所需的标准要求。

最后,抛光和光洁。

在研磨工艺流程的最后阶段,需要对工件进行抛光和光洁处理,以使其表面变得极致光滑和闪亮。

这个阶段通常需要使用一些特殊的抛光工具和材料,如抛光机、抛光蜡等,以达到最终的工件表面质量要求。

总的来说,研磨工艺流程是一个逐步精细化的过程,需要经过

多个阶段的处理,才能达到最终的效果。

在工业生产中,合理的研磨工艺流程对于提高产品质量、降低成本、增加产量都具有重要意义。

古代研磨工艺嘿,朋友们!今天咱来聊聊古代那神奇的研磨工艺呀!你想想,在那久远的古代,没有咱们现在这些高科技的玩意儿,那时候的人们是咋把东西磨得细细的呢?这可真是一门大学问呐!就说磨粮食吧,那可是家家户户都得干的事儿。

他们把谷物放在大大的石磨上,一圈一圈地推着,嘿哟嘿哟,那场面,就像一场和粮食的战斗!那石磨可真是个好家伙,敦实得很,上面的纹路就像是岁月留下的痕迹。

经过不断地转动,那谷物就一点点变成了细细的粉末,这可不就是劳动人民的智慧结晶嘛!再看看那磨墨的工艺,文人们写字作画可都离不开它呀!那小小的墨块,在砚台上慢慢地研磨,就像是在跳一场优雅的舞蹈。

随着墨汁渐渐渗出,那股墨香仿佛能把你带到一个充满诗意的世界。

这磨墨可不能着急,得慢悠悠地来,不然怎么能磨出那浓淡相宜的好墨汁呢?古代的研磨工艺可不仅仅是实用,它还蕴含着一种生活的情趣呢!就好比那女子们用的胭脂,也是经过细细研磨而成的。

想象一下,那美丽的女子坐在镜前,轻轻地研磨着胭脂,那画面多美呀!这研磨的过程,不也是一种对美的追求吗?而且啊,这研磨可不是随随便便就能做好的。

就跟咱现在做啥事都得用心一样,得掌握好力度和节奏。

轻了不行,重了也不行,这中间的分寸可得拿捏好了。

这不是跟咱过日子一个道理嘛,得好好经营,才能过得有滋有味呀!你说古代人咋就这么厉害呢?他们没有机器帮忙,全靠自己的双手和智慧,就能把这研磨工艺玩得团团转。

咱现在虽然有了各种先进的设备,但也不能忘了老祖宗留下来的这些宝贝呀!古代研磨工艺,那是历史长河中一颗璀璨的明珠,它见证了人类的勤劳和智慧。

咱可得好好传承下去,让后人也能见识见识这神奇的技艺!这就是咱老祖宗的厉害之处,咱得服气呀!。

毕业设计(论文)题目:传统研磨加工内容及工艺姓名:编号:摘要三个月的收集整理最后终于毕业设计有所成效了,研磨加工是我的第一份职业,所以我的资料搜集可以简单点,在培训教材中和网络都能找到比较系统和完善的知识,但是这不是最重要的,最重要的是我在搜集中加强了对传统研磨内容的理解,从而更好的和实践相结合,为自己的职业规划和技术成长送送东风,这是做这个毕业设计的目的!在这段时间中,我结合了富士康我们模加部门领导提供的培训教材和自己在网络资料库里收集的研磨内容共同整理出这些,传统研磨尤其注重精度和简单,基本上除了斜面段差弧四大块,没有什么内容,但是在这个基础上的成型加工误差都在0.002m m,这是自动半自动磨床无法达到的一个精度,自动机的误差在0.1m m相差50倍,所以做这个简单而又困难,而其中细槽深槽连续圆弧斜面接圆弧更是比较复杂的在操作上,好在现在整理时又加深了理解在以后的工作中也许会少走一些弯路吧!整理出来的资料基本上涵盖了传统研磨的全部内容,因为它的内容的确算不上多,但是这些高精度的技术操作要求才是传统研磨的重点,我会深刻理解这些资料在以后的加工中让自己成长的更快,这是我的结论我的目的!关键词:精度,简单,0.002m m,操作论文类型:应用基础研究ABSTRACTT h r e e m o n t h s t o f i n a l l y t h e c o l l e c t i o n o f g r a d u a t i o n d e s i g n,o f fs o m e w h a t g r i n d i n g i s m y f i r s t j o b,s o I c o u l d b e s i m p l e r,i n f o r m a t i o nc o l l e c t ed i n t he t r a i n i n g m a t e r i a l s a n d n e t w o r k c a nf i n d c o m p a r i s o n s ys t e m a n d p e r f e c t k n o w l e dg e,b u t thi s i s n o t t h e m o s t i m p o r t a n t,t h e m o s ti m p o r t a n t i s I c o l l e c t e d t o s t r e n g t h e n i n t h e t r a d i t i o n a l g r i n d i n gu n d e r s t a n d i n g o f t h e c o n t e n t s,t h e r e b y b e t t e r a n d i n c o m b i n a t i o n w i t hp r a c t i c e,f o r h i s o w n c a r e e r p l a n n i n g a n d t e c h n i c a l g r o w t h s e n d s e n dd o n g fe n g,t h i s i s t h e p u r p o s e of d o i ng thi s g r a d u a t i o n d e s i g n!D u r i n g t h i s t i m e,I c o m b i n e d w i t h d e p a r t m e n t h e a d s f o x c o n n w e d i et r a i n i n g m a t e r i a l s a n d t h e i r p r o v i d e d i n n e t w o r k d a t a b a s e c o l l e c t g r i n d i n g c o n t e n t c o m m o n s o r t o u t t h e s e,t r a d i t i o n a l g r i n d i n g n o t i c e e s p e c i a l l yp r e c i s i o n a n d s i m p l e,b a s i c a l l y b e s i d e s c a n t s e c t i o n f o u r p a r t s,n o b a d a r c w h a t c o n t e n t,b u t o n t h i s b a s i s p r o c e s s i n g e r r o r a r e0.002m m,t h i s i sa u t o m a t i c s e m i-a u t o m a t i c g r i n d e r c a n a c h i e v e a p r e c i s i o n, a u t o m a t a e r r o r i n0.1 m m d i f f e r 50 t i m e s, s o d o t h e s i m p l e a n d d i f f i c u l t, a n d a m o n g t h e m f i n e s l o t f o r a r c c a n t p p.207-216p i c k a r c i s c o m p l i c a t e d,b u t n o w i n o p e r a t i o n a n d d e e p e n t h e u n d e r s t a n d i n g f i n i s h i n g i n t h e l a t e r w o r k m a y b e l i t t l e t a k e s o m e d e t o u r!S o r t i n g o u t m a t e r i a l b a s i c a l l y c o v e r s t h e e n t i r e c o n t e n t o f t h et r a d i t i o n a l g r i n d i n g,b e c a u s e i t s c o n t e n t,b u t n o t r e a l l y h i g h t e c h n i c a lo p e r a t i o n r e q u i r e m e n t s o f t h e s e i s t h e k e y, I'l l t r a d i t i o n a l g r i n d i n g p r o f o u n d u n d e r s t a n d i n g t h e s e m a t e r i a l i n t h e l a t e r p r o c e s s i n g l e t o n e s e l f g r o w f a s t e r, t h i s i s m y c o n c l u s i o n m y p u r p o s e!Keyw ords:p r e c i s i o n,s i m p l e,0.002m m,o p e r a t i o nPaper ty pes:t h e a p p l i c a t i o n o f b a s i c r e s e a r c h目录第1章传统研磨机(J L—618)简介 (1)第2章基础成形研磨 (5)2.1斜面成型 (5)2.1.1斜面砂轮的修整 (5)2.1.2斜面成型方法 (6)2.2段差成型 (7)2.2.1段差种类: (7)2.2.2砂轮侧面的修整方法: (8)2.2.3研磨段差的方法: (8)2.2.4粗加工(粗切) (8)2.3直槽成型 (10)2.3.1直槽砂轮成型砂轮的修整 (10)2.3.2研磨直槽的方法 (11)2.4细槽成型 (13)2.4.1细槽的定义 (13)2.4.2细槽砂轮的修制 (13)2.4.3细槽成型的方法 (14)2.5特殊槽的成型 (14)2.5.1特殊槽的加工技术 (14)2.6小圆弧成型 (16)2.6.1小圆弧的定义特殊性 (16)2.6.2小圆弧成型砂轮的修整 (16)2.6.3小圆弧成型加工 (17)2.7圆弧成型 (17)2.7.1透视 (17)2.7.2圆弧砂轮的修整 (18)2.7.3圆弧的成型方法 (19)2.8斜面接圆弧处理 (20)2.8.1各类斜面接圆弧的成型方法 (20)2.9连续圆弧成型 (22)2.9.1各类连续圆弧的成型方法 (22)第3章研磨加工工艺 (23)3.1粗精加工的概念 (23)3.1.1粗加精加工的含义及重要性 (23)3.1.2粗精加工的余量预留 (23)第4章成型研磨加工事例 (25)致谢 (26)参考文献 (27)第1章传统研磨机(JL—618)简介产品名称:准力磨床产品型号:J L-618磨床J L-618底座、機柱、工作台、鞍座、主軸座等均採用高級鑄鐵鑄造而成,鋼性強,穩定性佳。

瓷土研磨工艺瓷土是指用于制作陶瓷的原料之一,它具有一定的质地和性能特点。

在对瓷土进行加工前,需要对其进行研磨,以达到所需的粒度和光滑度。

下面将介绍瓷土研磨工艺的相关内容。

瓷土研磨的两种方法针对瓷土的不同细度和用途,目前主要有两种瓷土研磨方法。

一、传统湿式研磨传统湿式研磨是利用水和砂轮将瓷土研磨成所需颗粒大小和光滑度的过程。

一般来说,这种方法适用于较粗的瓷土。

操作过程较为简单,但需要注意以下几点:1.水和瓷土的比例要适当,不要过多或过少,否则会影响研磨效果。

2.磨盘的硬度要适中,不能过于硬,否则会对瓷土造成一定的损伤。

3.研磨时间不宜过长,要根据所需粒度和光滑度来控制。

二、干式研磨干式研磨是利用干式研磨机将瓷土研磨成所需颗粒大小和光滑度的过程。

这种方法适用于细的瓷土,操作过程相对复杂,需要注意以下几点:1.机器要调整到适当的转速和振幅,以达到理想的研磨效果。

2.选择合适的研磨媒介,不同媒介的研磨效果不同。

3.在研磨前要彻底清洗瓷土,避免杂质的产生。

4.根据所需颗粒大小和光滑度,进行适当的研磨时间和次数。

这两种方法都需要根据瓷土的性质和使用要求,选择合适的方法,以达到最佳的研磨效果。

瓷土研磨的注意事项瓷土研磨过程中需要特别注意以下几点:1.研磨过程中要保证瓷土的湿度或干度,以免影响颗粒大小和光滑度。

2.在研磨过程中,需定期检查研磨器的磨盘和研磨媒介的磨损程度,及时更换。

3.瓷土研磨完毕后,要对研磨器及其附件进行清洗和维护,以保证其正常运作。

总之,瓷土研磨是制作优质陶瓷的重要环节之一。

在实际操作中,需要结合具体情况选择合适的研磨方法和注意事项,以达到最佳效果。

研磨lapping利用涂敷或压嵌在研具上的磨料颗粒,通过研具与工件在一定压力下的相对运动对加工表面进行的精整加工(如切削加工)。

研磨可用于加工各种金属和非金属材料,加工的表面形状有平面,内、外圆柱面和圆锥面,凸、凹球面,螺纹,齿面及其他型面。

加工精度可达IT5~01,表面粗糙度可达Ra0.63~0.01微米。

研磨方法一般可分为湿研、干研和半干研3类。

①湿研:又称敷砂研磨,把液态研磨剂连续加注或涂敷在研磨表面,磨料在工件与研具间不断滑动和滚动,形成切削运动。

湿研一般用于粗研磨,所用微粉磨料粒度粗于W7。

②干研:又称嵌砂研磨,把磨料均匀在压嵌在研具表面层中,研磨时只须在研具表面涂以少量的硬脂酸混合脂等辅助材料。

干研常用于精研磨,所用微粉磨料粒度细于W7。

③半干研:类似湿研,所用研磨剂是糊状研磨膏。

研磨既可用手工操作,也可在研磨机上进行。

工件在研磨前须先用其他加工方法获得较高的预加工精度,所留研磨余量一般为5~30微米。

研具是使工件研磨成形的工具,同时又是研磨剂的载体,硬度应低于工件的硬度,又有一定的耐磨性,常用灰铸铁制成。

湿研研具的金相组织以铁素体为主;干研研具则以均匀细小的珠光体为基体。

研磨M5以下的螺纹和形状复杂的小型工件时,常用软钢研具。

研磨小孔和软金属材料时,大多采用黄铜、紫铜研具。

研具应有足够的刚度,其工作表面要有较高的几何精度。

研具在研磨过程中也受到切削和磨损,如操作得当,它的精度也可得到提高,使工件的加工精度能高于研具的原始精度。

正确处理研磨的运动轨迹是提高研磨质量的重要条件。

在平面研磨中,一般要求:①工件相对研具的运动,要尽量保证工件上各点的研磨行程长度相近;②工件运动轨迹均匀地遍及整个研具表面,以利于研具均匀磨损;③运动轨迹的曲率变化要小,以保证工件运动平稳;④工件上任一点的运动轨迹尽量避免过早出现周期性重复。

图为常用的平面研磨运动轨迹。

为了减少切削热,研磨一般在低压低速条件下进行。

毕业设计(论文)题目:传统研磨加工内容及工艺姓名:编号:摘要三个月的收集整理最后终于毕业设计有所成效了,研磨加工是我的第一份职业,所以我的资料搜集可以简单点,在培训教材中和网络都能找到比较系统和完善的知识,但是这不是最重要的,最重要的是我在搜集中加强了对传统研磨内容的理解,从而更好的和实践相结合,为自己的职业规划和技术成长送送东风,这是做这个毕业设计的目的!在这段时间中,我结合了富士康我们模加部门领导提供的培训教材和自己在网络资料库里收集的研磨内容共同整理出这些,传统研磨尤其注重精度和简单,基本上除了斜面段差弧四大块,没有什么内容,但是在这个基础上的成型加工误差都在0.002m m,这是自动半自动磨床无法达到的一个精度,自动机的误差在0.1m m相差50倍,所以做这个简单而又困难,而其中细槽深槽连续圆弧斜面接圆弧更是比较复杂的在操作上,好在现在整理时又加深了理解在以后的工作中也许会少走一些弯路吧!整理出来的资料基本上涵盖了传统研磨的全部内容,因为它的内容的确算不上多,但是这些高精度的技术操作要求才是传统研磨的重点,我会深刻理解这些资料在以后的加工中让自己成长的更快,这是我的结论我的目的!关键词:精度,简单,0.002m m,操作论文类型:应用基础研究ABSTRACTT h r e e m o n t h s t o f i n a l l y t h e c o l l e c t i o n o f g r a d u a t i o n d e s i g n,o f fs o m e w h a t g r i n d i n g i s m y f i r s t j o b,s o I c o u l d b e s i m p l e r,i n f o r m a t i o nc o l l e c t ed i n t he t r a i n i n g m a t e r i a l s a n d n e t w o r k c a nf i n d c o m p a r i s o n s ys t e m a n d p e r f e c t k n o w l e dg e,b u t thi s i s n o t t h e m o s t i m p o r t a n t,t h e m o s ti m p o r t a n t i s I c o l l e c t e d t o s t r e n g t h e n i n t h e t r a d i t i o n a l g r i n d i n gu n d e r s t a n d i n g o f t h e c o n t e n t s,t h e r e b y b e t t e r a n d i n c o m b i n a t i o n w i t hp r a c t i c e,f o r h i s o w n c a r e e r p l a n n i n g a n d t e c h n i c a l g r o w t h s e n d s e n dd o n g fe n g,t h i s i s t h e p u r p o s e of d o i ng thi s g r a d u a t i o n d e s i g n!D u r i n g t h i s t i m e,I c o m b i n e d w i t h d e p a r t m e n t h e a d s f o x c o n n w e d i et r a i n i n g m a t e r i a l s a n d t h e i r p r o v i d e d i n n e t w o r k d a t a b a s e c o l l e c t g r i n d i n g c o n t e n t c o m m o n s o r t o u t t h e s e,t r a d i t i o n a l g r i n d i n g n o t i c e e s p e c i a l l yp r e c i s i o n a n d s i m p l e,b a s i c a l l y b e s i d e s c a n t s e c t i o n f o u r p a r t s,n o b a d a r c w h a t c o n t e n t,b u t o n t h i s b a s i s p r o c e s s i n g e r r o r a r e0.002m m,t h i s i sa u t o m a t i c s e m i-a u t o m a t i c g r i n d e r c a n a c h i e v e a p r e c i s i o n, a u t o m a t a e r r o r i n0.1 m m d i f f e r 50 t i m e s, s o d o t h e s i m p l e a n d d i f f i c u l t, a n d a m o n g t h e m f i n e s l o t f o r a r c c a n t p p.207-216p i c k a r c i s c o m p l i c a t e d,b u t n o w i n o p e r a t i o n a n d d e e p e n t h e u n d e r s t a n d i n g f i n i s h i n g i n t h e l a t e r w o r k m a y b e l i t t l e t a k e s o m e d e t o u r!S o r t i n g o u t m a t e r i a l b a s i c a l l y c o v e r s t h e e n t i r e c o n t e n t o f t h et r a d i t i o n a l g r i n d i n g,b e c a u s e i t s c o n t e n t,b u t n o t r e a l l y h i g h t e c h n i c a lo p e r a t i o n r e q u i r e m e n t s o f t h e s e i s t h e k e y, I'l l t r a d i t i o n a l g r i n d i n g p r o f o u n d u n d e r s t a n d i n g t h e s e m a t e r i a l i n t h e l a t e r p r o c e s s i n g l e t o n e s e l f g r o w f a s t e r, t h i s i s m y c o n c l u s i o n m y p u r p o s e!Keyw ords:p r e c i s i o n,s i m p l e,0.002m m,o p e r a t i o nPaper ty pes:t h e a p p l i c a t i o n o f b a s i c r e s e a r c h目录第1章传统研磨机(J L—618)简介 (1)第2章基础成形研磨 (5)2.1斜面成型 (5)2.1.1斜面砂轮的修整 (5)2.1.2斜面成型方法 (6)2.2段差成型 (7)2.2.1段差种类: (7)2.2.2砂轮侧面的修整方法: (8)2.2.3研磨段差的方法: (8)2.2.4粗加工(粗切) (8)2.3直槽成型 (10)2.3.1直槽砂轮成型砂轮的修整 (10)2.3.2研磨直槽的方法 (11)2.4细槽成型 (13)2.4.1细槽的定义 (13)2.4.2细槽砂轮的修制 (13)2.4.3细槽成型的方法 (14)2.5特殊槽的成型 (14)2.5.1特殊槽的加工技术 (14)2.6小圆弧成型 (16)2.6.1小圆弧的定义特殊性 (16)2.6.2小圆弧成型砂轮的修整 (16)2.6.3小圆弧成型加工 (17)2.7圆弧成型 (17)2.7.1透视 (17)2.7.2圆弧砂轮的修整 (18)2.7.3圆弧的成型方法 (19)2.8斜面接圆弧处理 (20)2.8.1各类斜面接圆弧的成型方法 (20)2.9连续圆弧成型 (22)2.9.1各类连续圆弧的成型方法 (22)第3章研磨加工工艺 (23)3.1粗精加工的概念 (23)3.1.1粗加精加工的含义及重要性 (23)3.1.2粗精加工的余量预留 (23)第4章成型研磨加工事例 (25)致谢 (26)参考文献 (27)第1章传统研磨机(JL—618)简介产品名称:准力磨床产品型号:J L-618磨床J L-618底座、機柱、工作台、鞍座、主軸座等均採用高級鑄鐵鑄造而成,鋼性強,穩定性佳。

前後滑軌均以低磨擦,耐磨耗之"T u r c i t e B"貼襯,並經精密鏟花作業處理,使工作台運動輕快,確保精度及耐久性。

M:微調裝置(上下或前後)?????S A:一軸自動(左右油壓驅動)2A:二軸自動(左右油壓驅動,前後馬達驅動)3A/A H:二軸自動附上下快速升降機構A T D:三軸全自動,Y軸微電腦控制,升降採用步進馬详细介绍:模型J LC-614M614J LC-618M618J LC-818M818项目最大研磨长度350m m450m m450m m最大研磨宽度150m m150m m200m m工作台面积365×150m m465×150m m465×200m m工作台左右最大行程382m m472m m472m m工作台前后最大行程175m m175m m205m m砂轮轴心至工作台面距离(加长)400(450)m m400(450)m m400(450)m m主轴马达(V3级)1.5H P,1H P×2P1.5H P,1H P×2P2H P×2P砂轮尺寸(外径×宽度×孔径)180×13×31.75m m180×13×31.75m m180×13×31.75m m升降手轮进刀量每转一圈1m m(0.04″)每一刻度0.005m m(0.0002″)上下微调进刀量每转一圈0.02m m(0.001″)每一刻度0.001m m(0.00004″)前后手轮进刀量每转一圈5m m(0.1″)每一刻度0.02m m(0.0005″)前后微调进刀量每转一圈0.1m m每一刻度0.002m m机器尺寸(长×宽×高)1340×920×1850m m1400×920×1850m m1600×1225×1850m m机器重量(约)620k g690k g900k g第2章基础成形研磨2.1 斜面成型2.1.1斜面砂轮的修整修整斜面成型砂轮治具一角度成型器。