表面处理之铝材氧化件标准

- 格式:doc

- 大小:58.00 KB

- 文档页数:5

铝合金阳极氧化标准

铝合金阳极氧化标准通常参考国际标准化组织(ISO)以及各个国家的标准。

以下为ISO 7599:2010 铝和铝合金阳极氧化镀膜规范的一些要求:

1. 材料要求:材料应符合适用的铝合金标准,并满足各种机械和物理性能的要求。

2. 表面预处理:在阳极氧化之前,表面应进行适当的清洗和预处理,以确保镀膜附着力。

3. 氧化电流密度:氧化时应适当控制氧化电流密度,以确保获得预期的氧化膜厚度。

4. 酸洗和封孔:氧化后,通常需要进行酸洗和封孔处理,以进一步提高氧化膜的耐腐蚀性能。

5. 镀膜厚度和颜色:对于不同的应用,有不同的要求,氧化膜的颜色和厚度也有相应的要求。

常见的颜色有黑色、透明、带色等。

6. 阳极氧化膜性能测试:氧化膜应进行一系列的性能测试,包括耐磨性、耐蚀性、耐腐蚀性、耐刮擦性等。

需要注意的是,具体的铝合金阳极氧化标准可能因不同国家或行业的要求而有所差异。

因此,在实际应用中,还需参考相应的标准文件或咨询相关机构。

铝合金表面处理技术规艾默生网络能源修订信息表目录目录 (3)前言 (5)一、铝合金化学氧化技术规 (6)1目的 (6)2 适用围 (6)3 关键词 (6)4引用/参考标准或资料 (6)5 规容 (6)5.1 术语 (6)5.2 工艺鉴定要求 (7)5.2.1 总则 (7)5.2.2 设计要求 (7)5.2.3 鉴定程序 (7)5.2.4 试验及试片要求 (7)5.2.5 试验方法及质量指标 (8)5.2.6 鉴定状态的保持 (8)5.3 产品质量检验要求 (8)5.3.1 外观 (8)5.3.2 耐蚀性 (8)二、铝合金喷砂光亮阳极化技术规 (9)1目的 (9)2 适用围 (9)3 关键词 (9)4 引用/参考标准或资料 (9)5 规容 (10)5.1 术语 (10)5.2 工艺鉴定要求 (10)5.2.1 总则 (10)5.2.2 设计要求 (10)5.2.3 鉴定程序 (10)5.2.4 试验及试片要求 (10)5.2.5 试验方法及质量指标 (11)5.2.6 鉴定状态的保持 (11)5.3 产品质量检验要求 (11)5.4 备注 (12)6 附录1 (12)三、喷砂及拉丝技术规 (12)1目的 (12)2 适用围 (13)3 关键词 (13)4引用/参考标准或资料 (13)5 规容 (13)5.1 术语 (13)5.2工艺鉴定要求 (13)5.2.1 总则 (13)5.2.2 设计要求 (14)5.2.3 鉴定程序纪律 (14)5.2.4 试验及试片要求 (14)5.2.5 试验方法及质量指标 (15)5.2.6 鉴定状态的保持 (15)5.3 产品质量检验要求 (15)5.3.1 拉丝件 (15)5.3.2 喷砂件: (15)前言本规由艾默生网络能源研发部发布实施,适用于本公司的产品设计开发及相关活动。

本规由结构造型设计中心部门遵照执行。

本规拟制部门:结构造型设计中心;本规拟制人:士杰;本规批准人:运清;一、铝合金化学氧化技术规1目的本规规定了铝合金化学氧化的工艺要求及其质量要求。

铝硬质氧化标准

一、氧化膜厚度

铝硬质氧化膜的厚度是衡量其质量的重要指标之一。

根据标准,合格的铝硬质氧化膜厚度应在10-30微米之间。

过薄的膜层可能无法提供足够的保护和性能,而过厚的膜层则可能导致附着力下降和外观不均匀。

二、耐磨性

铝硬质氧化膜具有良好的耐磨性,能够抵抗摩擦和磨损。

根据标准,合格的铝硬质氧化膜应能在磨损试验中保持完好无损,无明显磨损痕迹。

三、耐腐蚀性

铝硬质氧化膜具有较好的耐腐蚀性,能够抵御酸、碱、盐等化学物质的侵蚀。

根据标准,合格的铝硬质氧化膜应能在一定浓度的化学物质中浸泡一定时间后仍保持完好。

四、绝缘性

铝硬质氧化膜具有良好的绝缘性,能够抵抗电击和静电。

根据标准,合格的铝硬质氧化膜应具有足够的绝缘电阻,保证安全使用。

五、色彩稳定性

铝硬质氧化膜具有良好的色彩稳定性,不易褪色和变色。

根据标准,合格的铝硬质氧化膜在不同温度、湿度条件下应能保持稳定的颜色和光泽。

六、附着力和结合力

铝硬质氧化膜与基材的附着力和结合力是衡量其质量的重要指标之一。

根据标准,合格的铝硬质氧化膜应能在一定外力作用下保持不脱落、不翘曲、不分层。

七、加工性能

铝硬质氧化膜具有良好的加工性能,能够满足各种加工需求。

根据标准,合格的铝硬质氧化膜应能在切割、钻孔、攻丝等加工过程中保持较好的加工精度和表面质量。

八、环保要求

随着环保意识的提高,铝硬质氧化膜的环保要求也越来越重要。

根据标准,铝硬质氧化膜的生产过程中应使用环保型材料和工艺,减少对环境的污染。

同时,铝硬质氧化膜本身也应具备环保性能,如可回收利用等。

铝合金表面处理标准铝合金是一种常见的金属材料,具有较轻的重量和良好的耐腐蚀性能,因此在工业制造中得到广泛应用。

然而,铝合金的表面处理对其性能和外观至关重要。

本文将介绍铝合金表面处理的标准,帮助读者了解如何对铝合金进行有效的表面处理。

首先,铝合金表面处理的标准包括清洗、除油和除氧化膜等步骤。

清洗是指去除铝合金表面的杂质和污垢,使其表面干净整洁。

除油是指去除铝合金表面的油脂和有机物,以保证后续处理的质量。

除氧化膜是指去除铝合金表面的氧化膜,使其表面光洁。

其次,铝合金表面处理的标准还包括阳极氧化、化学转化膜和电镀等工艺。

阳极氧化是指将铝合金表面形成一层致密的氧化膜,提高其硬度和耐腐蚀性能。

化学转化膜是指在铝合金表面形成一层具有良好附着力和耐蚀性的转化膜,提高其表面性能。

电镀是指在铝合金表面镀上一层金属或合金,改善其导电性和耐腐蚀性能。

最后,铝合金表面处理的标准还包括喷涂、涂装和印刷等工艺。

喷涂是指将颜料或涂料喷涂在铝合金表面,提高其表面装饰性和防腐性。

涂装是指将涂料涂刷在铝合金表面,形成一层保护膜,提高其耐候性和耐腐蚀性能。

印刷是指在铝合金表面印刷图案或文字,提高其装饰性和标识性。

总之,铝合金表面处理的标准涵盖了清洗、除油、除氧化膜、阳极氧化、化学转化膜、电镀、喷涂、涂装和印刷等多种工艺,每种工艺都对铝合金的性能和外观起着重要作用。

因此,在实际生产中,我们应该根据具体要求和条件,选择合适的表面处理工艺,以确保铝合金的质量和性能达到要求。

通过本文的介绍,相信读者已经对铝合金表面处理的标准有了一定的了解,希望本文能够对大家有所帮助。

铝合金作为一种重要的金属材料,在未来的发展中将继续发挥重要作用,其表面处理的标准也将不断完善和提高,以满足不同领域的需求。

铝表面得氧化处理

(一)铝表面氧化处理方法:

1、热水冲洗:使用40-50度的热水冲洗,让表面形成保护膜

2、干燥:先用毛巾吸干表面水分,让铝材自然风干

3、老化:放在阳光下暴晒或者是放在烤箱内烘干。

(二)铝氧化后的好处:

(1)防止铝制品出现腐蚀的情况:用热水冲洗铝材,这样就可以达到老化膜层的目的,但是使用这种方法的时候,一定要注意水温,清洗的时间也要严格控制,一般情况下水温大概是40度到50度,清洗的时间控制在一分钟之内,这样才不会让铝材的颜色变淡。

(2)增加产品的美观:形成的氧化膜可以吸附多种染料,所以制成的产品可以设计成多种鲜艳的图案以及色彩,最具代表性的应该就是打火机、金笔等其他的产品。

(3)耐磨损性强:氧化后的保护膜硬度更加的强,这层保护膜的吸收性比较出色,可以用来储存油料,最具代表性的应该就是汽车以及拖拉机的发动机气缸以及活塞。

(三)铝表面电镀和表面氧化的区别:

1、适用范围不同

(1)电镀:适用于各种金和非金的表面处理。

只要经过合理的表面处理,各种金属及部分非金属都可以进行电镀。

(2)氧化:并不是所有的金属都适合阳极氧化。

金属合金适宜进行阳极氧化处理,而铝材是应用的最为广泛的。

2、原理不同

(1)电镀:被电镀的材料是作为阴极,镀层金作为阳极进行通电的,镀层金以金离子的状态存在电解液中。

(2)氧化:是通过把被氧化的金(铝材)作为阳极,通低压直流电进行电解氧化,使材料表面形成一层致密的氧化膜,这层氧化膜是自身金属的氧化物。

3、保护方式不同

(1)电镀:电镀是通过物理效应在原本的材料表面添加另一种金保护层。

(2)氧化:阳极氧化是将金的表面一层进行电化学氧化。

铝合金阳极氧化标准摘要:1.铝合金阳极氧化的定义和过程2.铝合金阳极氧化的分类和应用3.铝合金阳极氧化处理的标准和注意事项4.铝合金阳极氧化技术的未来发展正文:铝合金阳极氧化是一种重要的表面处理技术,其过程主要是将铝或铝合金制品作为阳极,置于电解质溶液中,通过通电处理,使其表面形成氧化铝薄膜。

这种氧化膜能够提高铝合金的防护性、装饰性和功能性,广泛应用于各行各业。

铝合金阳极氧化液主要有酸性液、碱性液和非水液三大类,通常采用酸性液。

其中,硫酸、铬酸、磷酸等无机酸体系,草酸、氨磺酸、丙二酸、磺基水杨酸等有机酸体系,以及无机酸加有机酸的混合酸体系都是常见的阳极氧化液。

在工业生产中,主要采用硫酸法、铬酸法、草酸法和混合酸法,其中硫酸法应用最为广泛。

在进行铝合金阳极氧化处理时,需要遵循一定的标准。

首先,氧化膜的厚度要达到一定的指标,通常在几个微米到几百个微米之间。

其次,氧化膜的均匀性和色泽也是评价阳极氧化效果的重要指标。

此外,氧化膜的耐蚀能力、硬度、耐磨性等性能也需要符合相应的要求。

然而,在实际操作过程中,氧化膜可能会受到灰尘、染液内的不溶杂质、酸或碱的污染,以及油污的影响。

因此,我们在进行铝合金阳极氧化处理时,需要严格控制溶液的成分和条件,确保氧化膜的质量。

随着科技的发展,铝合金阳极氧化技术也在不断进步。

新的氧化液、新的工艺和新的设备不断涌现,为铝合金的表面处理提供了更多的可能。

在未来,铝合金阳极氧化技术将在防护性、装饰性和功能性方面发挥更大的作用,满足各行各业的更高需求。

总的来说,铝合金阳极氧化是一种重要的表面处理技术,其标准的制定和注意事项的掌握,对于提高氧化膜的质量和应用效果至关重要。

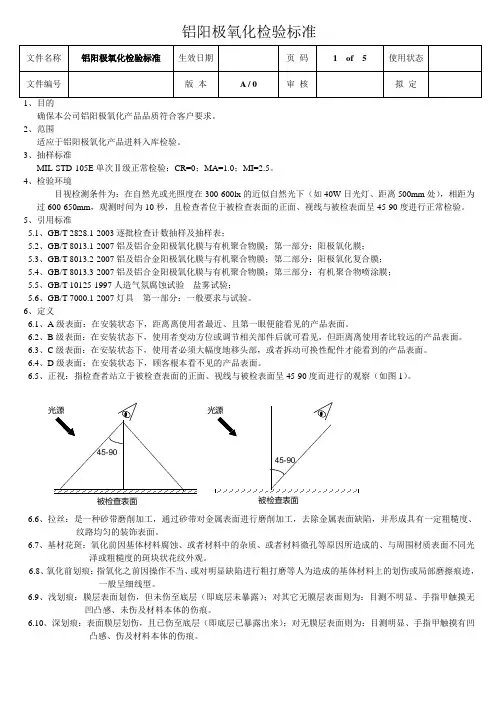

被检查表面被检查表面1、目的确保本公司铝阳极氧化产品品质符合客户要求。

2、范围适应于铝阳极氧化产品进料入库检验。

3、抽样标准MIL-STD-105E 单次Ⅱ级正常检验:CR=0;MA=1.0;MI=2.5。

4、检验环境目视检测条件为:在自然光或光照度在300-600lx 的近似自然光下(如40W 日光灯、距离500mm 处),相距为过600-650mm ,观测时间为10秒,且检查者位于被检查表面的正面、视线与被检表面呈45-90度进行正常检验。

5、引用标准5.1、GB/T 2828.1-2003逐批检查计数抽样及抽样表;5.2、GB/T 8013.1-2007铝及铝合金阳极氧化膜与有机聚合物膜;第一部分:阳极氧化膜; 5.3、GB/T 8013.2-2007铝及铝合金阳极氧化膜与有机聚合物膜;第二部分:阳极氧化复合膜; 5.4、GB/T 8013.3-2007铝及铝合金阳极氧化膜与有机聚合物膜;第三部分:有机聚合物喷涂膜; 5.5、GB/T 10125-1997人造气氛腐蚀试验---盐雾试验;5.6、GB/T 7000.1-2007灯具 第一部分:一般要求与试验。

6、定义6.1、A 级表面:在安装状态下,距离离使用者最近、且第一眼便能看见的产品表面。

6.2、B 级表面:在安装状态下,使用者变动方位或调节相关部件后就可看见,但距离离使用者比较远的产品表面。

6.3、C 级表面:在安装状态下,使用者必须大幅度地移头部,或者拆动可换性配件才能看到的产品表面。

6.4、D 级表面:在安装状态下,顾客根本看不见的产品表面。

6.5、正视:指检查者站立于被检查表面的正面、视线与被检表面呈45-90度而进行的观察(如图1)。

6.6、拉丝:是一种砂带磨削加工,通过砂带对金属表面进行磨削加工,去除金属表面缺陷,并形成具有一定粗糙度、纹路均匀的装饰表面。

6.7、基材花斑:氧化前因基体材料腐蚀、或者材料中的杂质、或者材料微孔等原因所造成的、与周围材质表面不同光泽或粗糙度的斑块状花纹外观。

铝合金阳极氧化检验标准

铝合金阳极氧化可是个很重要的工艺啊!那对于它的检验标准,可得好好说道说道。

你看啊,这铝合金阳极氧化后的膜层,就好比是给铝合金穿上了一件坚固的铠甲。

这铠甲得足够厚实吧,不然怎么能保护好铝合金呢?所以膜层厚度就是一个关键指标啦!要是太薄了,那能起到啥保护作用呀,稍微有点刮擦不就破了嘛!

还有啊,这膜层的硬度也不能差呀!就像人的骨头得硬实一样,不然轻轻一撞就变形了,那可不行。

得能经得住各种考验,不能随随便便就被损坏了。

再说说这膜层的耐腐蚀性。

想象一下,如果铝合金遇到点酸碱啥的就被腐蚀得不成样子,那多糟糕呀!所以它得有很强的耐腐蚀性,就像一个勇敢的战士,面对各种恶劣环境都毫不畏惧。

还有外观呢!这可是很直观的呀。

不能有明显的瑕疵、斑点啥的,得看起来光滑、均匀、漂亮。

不然谁会喜欢呀!这就好比一个人出门得收拾得干干净净、整整齐齐的,给人好的印象。

封闭质量也很重要呀!要是封闭不好,那膜层的性能不就大打折扣了嘛。

这就好像是一个房子,如果门窗封闭不严,那风雨不就都进来了嘛。

这每一项检验标准都不是随便说说的呀,都是为了保证铝合金阳极氧化的质量。

要是哪一项不达标,那可就麻烦啦!这就好像是一场比赛,每个环节都得做到最好,才能取得好成绩。

所以呀,对于铝合金阳极氧化的检验标准,可千万不能马虎呀!膜层厚度要达标,硬度要够,耐腐蚀性要强,外观要好看,封闭质量要好,这些都是必须的呀!只有这样,才能让铝合金阳极氧化发挥出它最大的作用,让我们的产品更加优秀,更加可靠!。

铝合金阳极氧化标准

铝合金阳极氧化是一种常见的表面处理工艺,通过在铝合金表面形成氧化膜,提高其耐腐蚀性、耐磨性和装饰性能。

在工业生产中,铝合金阳极氧化标准起着至关重要的作用,它规定了阳极氧化的工艺要求、检测方法和质量标准,对于保证产品质量、提高生产效率具有重要意义。

首先,铝合金阳极氧化标准对工艺要求进行了详细规定。

在进行阳极氧化处理时,必须严格按照标准规定的工艺流程进行操作,包括清洗、脱脂、酸洗、阳极氧化、封孔等环节。

而且标准还规定了每个环节的具体操作方法、工艺参数和设备要求,确保了阳极氧化处理的稳定性和一致性。

其次,标准还对阳极氧化膜的质量进行了严格的检测方法和标准。

通过对氧化膜的厚度、硬度、密度、耐蚀性等指标进行检测,可以确保阳极氧化膜的质量符合要求。

同时,标准还规定了不同类型的铝合金产品对氧化膜的要求,如装饰性产品和耐腐蚀产品对氧化膜的要求是不同的,标准也做出了相应的区分。

此外,标准还对阳极氧化后的铝合金产品的外观质量进行了详

细规定,包括氧化膜的颜色、光泽度、表面平整度等要求,确保产

品的外观质量符合客户的需求。

同时,标准还规定了产品的包装、

储存和运输要求,保证产品在整个生产流程中不受损坏。

总的来说,铝合金阳极氧化标准是保证产品质量、提高生产效

率的重要依据,它规定了阳极氧化的工艺要求、检测方法和质量标准,对于保证产品质量、提高生产效率具有重要意义。

企业在生产

过程中应严格按照标准要求进行操作,确保产品质量符合标准要求,满足客户的需求。

同时,也需要不断完善和更新标准,以适应市场

需求和技术发展的要求,推动铝合金阳极氧化工艺的进步和提高。

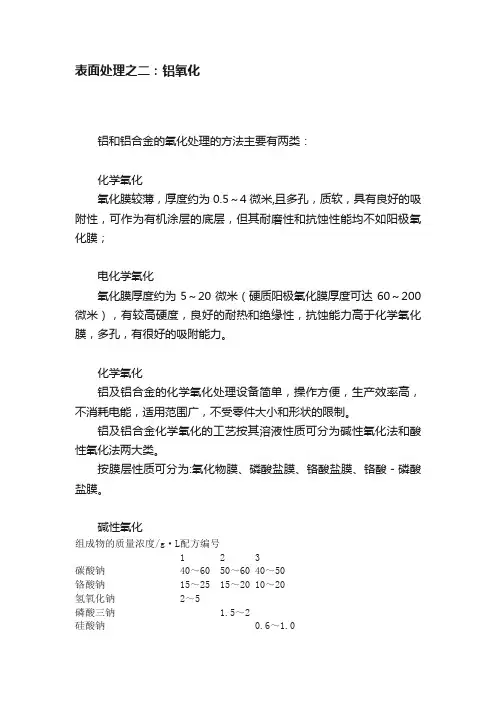

表面处理之二:铝氧化铝和铝合金的氧化处理的方法主要有两类:化学氧化氧化膜较薄,厚度约为0.5~4微米,且多孔,质软,具有良好的吸附性,可作为有机涂层的底层,但其耐磨性和抗蚀性能均不如阳极氧化膜;电化学氧化氧化膜厚度约为5~20微米(硬质阳极氧化膜厚度可达60~200微米),有较高硬度,良好的耐热和绝缘性,抗蚀能力高于化学氧化膜,多孔,有很好的吸附能力。

化学氧化铝及铝合金的化学氧化处理设备简单,操作方便,生产效率高,不消耗电能,适用范围广,不受零件大小和形状的限制。

铝及铝合金化学氧化的工艺按其溶液性质可分为碱性氧化法和酸性氧化法两大类。

按膜层性质可分为:氧化物膜、磷酸盐膜、铬酸盐膜、铬酸-磷酸盐膜。

碱性氧化组成物的质量浓度/g·L配方编号1 2 3碳酸钠40~60 50~60 40~50铬酸钠15~25 15~20 10~20氢氧化钠2~5磷酸三钠 1.5~2硅酸钠0.6~1.0温度/℃85~100 95~100 90~95时间/min 5~8 8~10 8~10注:①配方1,2适用于纯铝,铝镁合金,铝锰合金和铝硅合金的化学氧化。

膜层颜色为金黄色,但后二种合金上得到的氧化膜颜色较暗。

碱性氧化液中得到的膜层较软,耐蚀性较差,孔隙率较高,吸附性好,适于作为涂装底层。

②配方3中加入硅酸钠,获得的氧化膜为无色,硬度及耐蚀性略高,孔隙率及吸附性略低,在硅酸钠的质量分数为2%的溶液中封闭处理后可单独作为防护层用,适合于含重金属铝合金氧化用。

③工件经氧化处理后为提高耐蚀性,可在20g/L的CrO3溶液中,室温下钝化处理5~15s,然后在低于50℃温度下烘干。

酸性氧化组成物的质量浓度/g·L配方编号1 2 3 4 5磷酸10~15 50~60 22铬酐1~2 20~25 2~4 4~5 3.5~5氟化钠3~5 5 1~1.2 0.8氟化氢氨3~3.5磷酸氢二氨2~2.5硼酸0.6~1.2 2铁氰化钾0.5~0.7重铬酸钾3~3.5温度/℃20~25 30~40 室温25~35 25~30时间/min 8~15 2~8 15~60s 0.5~1.0 3注:①配方1得到的氧化膜较薄,韧性好,耐蚀性好,适用于氧化后需变形的铝及铝合金,也可用于铸铝件的表面防护,氧化后不需要钝化或填充处理。

铝材表面处理产品质量技术标准Aluminum surface treatment is a critical step in enhancing the durability and appearance of aluminum products. The quality of the surface treatment directly impacts the overall performance and aesthetics of the finished product. As such, it is essential to establish and adhere to high-quality technical standards for aluminum surface treatment products.铝材表面处理是提高铝制品耐用性和外观的关键步骤。

表面处理的质量直接影响最终产品的性能和美观度。

因此,建立并遵守高质量的铝材表面处理产品技术标准至关重要。

First and foremost, technical standards for aluminum surface treatment products should address the various methods of surface preparation and finishing. This includes processes such as cleaning, etching, anodizing, and coating, each of which plays a significant role in enhancing the surface properties of aluminum. These standards should outline the specific parameters, procedures, and quality control measures for each step of the surface treatment process to ensure consistent and reliable results.首先,铝材表面处理产品的技术标准应涵盖表面处理和整理的各种方法。