上海通用汽车新产品开发流程

- 格式:ppt

- 大小:1.00 MB

- 文档页数:10

1 目的加强设计开发的过程控制, 以保证产品设计质量。

2 适用围规定了新产品设计、开发过程中应进行的活动容和管理程序,适用于本公司新产品的设计开 发 。

3 定义Core Team ─核心小组,是由与设计/开发相关各部门代表组成,综合负责产品设计/开发过程中不同部门的分工与协调的组织。

PPP ─Product Program Proposal ,即产品项目建议书。

PRD ─GE Medical System Phase Review Discipline,即GE 医疗系统对产品开发指南。

SDRS ─System Design Requirement Specification,即系统设计要求。

DHF ─Design History File ,即设计开发过程文件:DHF 包括设计开发计划、PPP 、SRS 、DRS 、设计评审会议纪要,软件开发文件,分险分析,设计验证计划和报告,设计确认计划和报告,生产计划,技术支持计划,Milestone 评审文件待证明设计开发过程的文件。

首批样品─开发新品,设计更改首批及供应商变更时,供应上提供的第一批货物为首样品。

设计更改首批,技术部作为协调工作进行的部门;供应商变更首批,技术部提供技术支持。

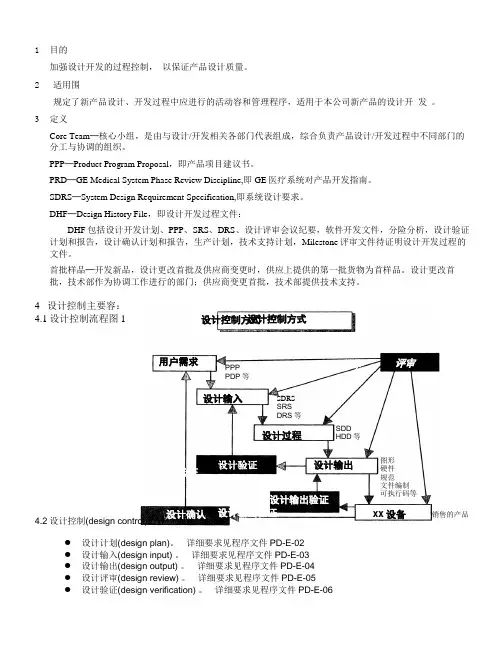

4 设计控制主要容: 4.1 设计控制流程图14.2设计控制(design control)的容包括● 设计计划(design plan)。

详细要求见程序文件PD-E-02 ● 设计输入(design input) 。

详细要求见程序文件PD-E-03 ● 设计输出(design output) 。

详细要求见程序文件PD-E-04 ● 设计评审(design review) 。

详细要求见程序文件PD-E-05 ● 设计验证(design verification) 。

详细要求见程序文件PD-E-06设计控制方式设计控制方式 用户需求设计输入设计过程SDRS SRS DRS 等设计输出图形 硬件 规范 文件编制 可执行码等xx 设备PPP PDP 等销售的产品SDD HDD 等●设计确认(design validation) 。

GM整车开发流程简述首先,GM整车开发流程的第一步是市场调研和需求分析。

通用汽车公司通过调查市场的需求和趋势,了解消费者的喜好和需求,确定新车型的市场定位和开发目标。

在此阶段,公司还会与其它部门和合作伙伴进行合作,例如,在设计和工程方面与供应商和工程公司进行合作。

第二步是概念设计和评估。

在这一阶段,公司会开展设计研究和创意概念阶段,以确定新车型的外观和内饰设计。

公司还会进行车辆的动力学和性能评估,以确保新车型符合安全和法规要求。

第三步是工程开发和验证。

在这个阶段,公司会进行车辆的工程和零部件设计,制定详细的车辆规格和技术要求。

公司会进行多种测试和验证,包括在试验室和公路上进行的测试,以验证新车型的性能和安全性。

在此阶段,公司还会与合作伙伴和供应商进行协商和合作,以确保零部件的供应和质量。

第四步是产品生产和试制。

在这一阶段,公司会建立生产线,生产新车型的试制车辆。

试制车辆将进行各种测试和评估,以验证生产工艺和确保新车型的质量。

公司也会与合作伙伴和供应商进行合作,以确保零部件的供应和质量。

第五步是市场推广和销售。

在这个阶段,公司会进行市场推广活动,包括新车型的广告宣传和销售推广。

公司还会与经销商和合作伙伴合作,确保新车型在市场上得到良好的推广和销售。

最后一步是售后服务和客户满意度管理。

在这一阶段,公司会提供售后服务和维修保养支持,以确保客户对新车型的满意度。

公司会收集客户的反馈和建议,并根据客户需求做出相应的改进和调整。

总的来说,GM整车开发流程是一个系统而复杂的过程,包括市场调研、概念设计、工程开发、产品生产和试制、市场推广和销售以及售后服务和客户满意度管理等多个环节。

通过这个流程,通用汽车公司能够设计、开发和推出符合市场需求的新车型,并提供满足客户需求的售后服务,从而提高公司的竞争力和市场份额。

【最新整理,下载后即可编辑】

方向

VPI 准备

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

细化设计【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

集成车IV

【最新整理,下载后即可编辑】

整车系统代码VPPS

缩写/定义

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】。

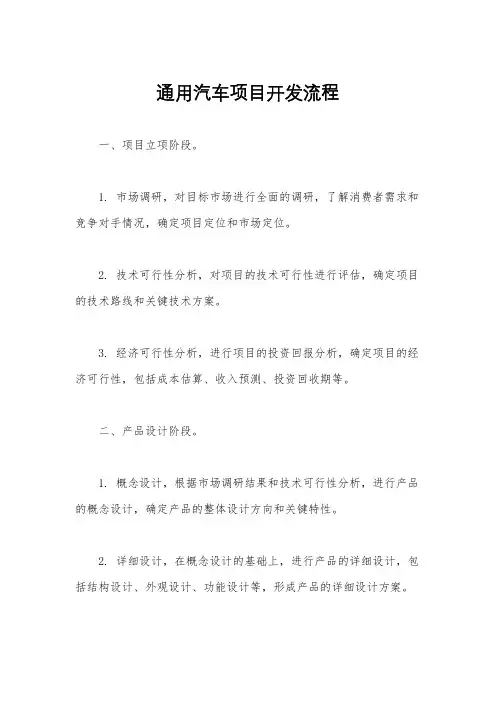

通用汽车项目开发流程一、项目立项阶段。

1. 市场调研,对目标市场进行全面的调研,了解消费者需求和竞争对手情况,确定项目定位和市场定位。

2. 技术可行性分析,对项目的技术可行性进行评估,确定项目的技术路线和关键技术方案。

3. 经济可行性分析,进行项目的投资回报分析,确定项目的经济可行性,包括成本估算、收入预测、投资回收期等。

二、产品设计阶段。

1. 概念设计,根据市场调研结果和技术可行性分析,进行产品的概念设计,确定产品的整体设计方向和关键特性。

2. 详细设计,在概念设计的基础上,进行产品的详细设计,包括结构设计、外观设计、功能设计等,形成产品的详细设计方案。

3. 原型制作,根据详细设计方案,制作产品的原型,进行产品的功能验证和用户体验测试,不断优化产品设计。

三、工程开发阶段。

1. 软件开发,根据产品设计方案,进行软件的开发工作,包括嵌入式软件、车载软件、APP等。

2. 硬件开发,进行产品的硬件开发工作,包括电子电路设计、机械结构设计、传感器集成等。

3. 集成测试,对软硬件进行集成测试,验证产品的整体性能和稳定性,确保产品的质量和可靠性。

四、生产制造阶段。

1. 工艺规划,根据产品设计方案,进行生产工艺的规划和优化,确定生产工艺路线和生产设备。

2. 生产制造,进行产品的批量生产,包括零部件采购、装配生产、质量检测等。

3. 品质控制,对产品进行全面的品质控制,确保产品符合质量标准和用户需求。

五、市场推广阶段。

1. 市场营销,制定市场推广方案,进行产品的市场宣传和推广活动,提升产品的知名度和美誉度。

2. 销售渠道,建立完善的销售渠道,包括线上销售和线下销售,确保产品能够覆盖更广泛的用户群体。

3. 售后服务,建立健全的售后服务体系,提供优质的售后服务,提升用户满意度和忠诚度。

六、持续改进阶段。

1. 用户反馈,收集用户反馈意见和建议,不断改进产品设计和功能性能。

2. 技术升级,根据市场需求和技术发展趋势,进行产品的技术升级和功能更新。

东方企业文化·策略 2011年7月144浅淡上汽通用五菱汽车股份有限公司新产品开发的成功经验吴广锐(上汽通用五菱汽车股份有限公司,柳州,545007)摘 要:上汽通用五菱汽车股份有限公司连续6年保持市场占有率第一,其成功经验值得推广和学习。

这些成功经验主要有:加大研发投入、以市场为导向进行研发、加强员工培训、学习国际先进经验以及产学研结合。

关键词:科技研发 市场导向 产学研结合 中图分类号:F270.7 文献标识码:A 文章编号:1672—7355(2011)07—0144—02 上汽通用五菱汽车股份有限公司(以下简称上汽通用五菱)成立于2003年,是柳州微型汽车厂与通用公司、上汽集团的合资公司。

公司主要生产排量在1.3L 以下微型客车、微型货车和微型轿车,现为国内最大的微型车生产厂商。

2006年起,上汽通用五菱在微型商用车领域已连续6年保持市场占有率第一的位置。

到2010年,公司年汽车销量已达1234508辆,市场占有率达39.37%。

上汽通用五菱之所以能在市场中占据一席之地,主要由于其产品具有核心竞争力,而对于汽车企业来是说,新产品开发则是其提高产品核心竞争力的主要手段。

上汽通用五菱在新产品开发方面的成功经验,值得我们学习。

一、加大研发投入对于汽车企业来说,新产品研发需要投入的资金量较大,且研发周期长。

因此企业对于研发的投入力度决定了研发工作的成效。

上汽通用五菱按照“生产一代、开发一代、规划一代”的方式不断推出新产品,坚持新产品的持续开发,为用户不断推进高性价比的产品。

2006年推出五菱之光,2007年推出五菱鸿途,2008年推出五菱荣光、2009年推出新五菱之光、2010年推出五菱宏光、2011年推出宝骏。

产品的推陈出新保证了公司每年都有新产品推出,从而提高了公司的竞争力。

值得注意的是,对于产品的研发投入,不仅应表现在对于新产品的研发上,还应体现在对老产品的升级改造上。

上汽通用五菱每年对公司现有产品进行内外饰改进和质量改进,提高了老产品的竞争力。

1 目的加强设计开发的过程控制, 以保证产品设计质量。

2 适用围规定了新产品设计、开发过程中应进行的活动容和管理程序,适用于本公司新产品的设计开 发 。

3 定义Core Team ─核心小组,是由与设计/开发相关各部门代表组成,综合负责产品设计/开发过程中不同部门的分工与协调的组织。

PPP ─Product Program Proposal ,即产品项目建议书。

PRD ─GE Medical System Phase Review Discipline,即GE 医疗系统对产品开发指南。

SDRS ─System Design Requirement Specification,即系统设计要求。

DHF ─Design History File ,即设计开发过程文件:DHF 包括设计开发计划、PPP 、SRS 、DRS 、设计评审会议纪要,软件开发文件,分险分析,设计验证计划和报告,设计确认计划和报告,生产计划,技术支持计划,Milestone 评审文件待证明设计开发过程的文件。

首批样品─开发新品,设计更改首批及供应商变更时,供应上提供的第一批货物为首样品。

设计更改首批,技术部作为协调工作进行的部门;供应商变更首批,技术部提供技术支持。

4 设计控制主要容: 4.1 设计控制流程图14.2设计控制(design control)的容包括● 设计计划(design plan)。

详细要求见程序文件PD-E-02 ● 设计输入(design input) 。

详细要求见程序文件PD-E-03 ● 设计输出(design output) 。

详细要求见程序文件PD-E-04 ● 设计评审(design review) 。

详细要求见程序文件PD-E-05 ● 设计验证(design verification) 。

详细要求见程序文件PD-E-06设计控制方式设计控制方式 用户需求设计输入设计过程SDRS SRS DRS 等设计输出图形 硬件 规范 文件编制 可执行码等xx 设备PPP PDP 等销售的产品SDD HDD 等●设计确认(design validation) 。

整车系统代码VPPS

缩写/定义

其它信息

用途 设计级别 尺寸

制造

U

制定VDS/BOM 开发 有“几何尺寸&间隙

表” 简易模具,机械加工制造,座椅和仿真件

模型

T “T ”发布

制造

完成“几何尺寸&间隙

表” 生产模具,机械加工

制造

P

“P ”发布

按照生产节拍制造

-MVB

制造 CV-地板下结

构

SV-结构(底盘,转向,动力总成等) IV-造型相关零件(白车身,内外

饰) 骡子车

U1 U0 U0 CVER T2 U1 U1 SVER T3 T2 T1 IVER

T3

T3 T2

0 初始数模(粗糙实体和/或曲面) 1 中间数模(细化实体和/或曲面)

2 最终数模(有效实体)

3

完成文档(几何尺寸&间隙点,公差,设计要求,图纸)

G

完成 W+

已开始,并按计划进

行中

W- 进度调整 Y 可能或将要延期

R 延期

B

需要状态

O 将来任务

GRAY

待定

10 专业人员无法

察觉 9 仅专业人员可察觉 8 少数用户可察觉 7 所有用户可察觉 6

部分用户感觉不适 5

所有用户感觉不适

4 所有用户认为失效

3 所有用户强烈抱怨

2 操作受阻

1

无法操作

数据发布

GPDS 零件状态

项目状态谱

iMAN 数据库代码和UG 数据集成

试验主观评价指标 G

R

B。

宝岛优品—倾心为你打造精品文档上海通用汽车有限公司上海通用汽车有限公司对供应商A P Q P的要求上海通用汽车有限公司采购部前言为了进一步协调和规范上海通用各供应商的APQP过程,降低产品和过程开发中的风险,上海通用汽车有限公司采购部供应商质量和开发科根据通用汽车全球先期产品质量策划手册(2002.10 第二版),并结合国内供应商的实际情况,修订而成。

本程序作为标准要求, 以向上海通用SQE 以及供应商提供一种通用的格式,以推进APQP的各个步骤的实施。

本程序的解释权归上海通用汽车有限公司采购部供应商开发小组所有。

附:与AIAG APQP手册相比,本要求的主要变化:1、强调了各家供应商在APQP过程中的统一性和严密性。

2、对APQP各阶段工作明确定义为17项任务(对1-3项任务要求,SGM已与其它任务合并),对各项任务的责任人、时间、任务输入输出、实施方法、SQE责任、供应商责任、参考资料等明确定义,以规范项目的开展。

3、在RFQ中增加供应商质量SOR,明确质量要求、体系要求、适用程序、质量策划、分供方要求等。

对PT零件供应商,还对KPC过程能力、PFMEA风险顺序数等明确要求。

4、供应商报价时应同时提交“要求的质量信息”和相应的质量计划,SQE最迟于APQP启动会议评审。

5、由SQE、采购员、PE等对各家供应商进行详细风险评估(有打分表),降低定点风险,并针对选定供应商的弱点,制定相应的APQP控制策略,以降低系统风险。

6、通过APQP问题清单程序,对APQP项目进展中的所有问题,及时发现并加以跟踪和解决,以降低项目风险。

7、APQP过程中的4个重要阶段,要进行供应商项目评审,从而保证及时评估项目状态和解决问题。

8、APQP不同阶段中,供应商要分别就其项目能力、设计能力、制造能力和产能进行4次评估,并分别向SGM作出书面承诺。

9、在项目的各个阶段,提供了详细的检查表或指导文件,以规范项目的开展并确保任务的完成。

通用汽车项目流程通用汽车项目流程是指通用汽车公司在开发新车型或进行重大改进时所遵循的一系列步骤和流程。

这些流程旨在确保新车型的开发过程能够高效、顺利地进行,并最终生产出符合市场需求的优质汽车产品。

下面将详细介绍通用汽车项目流程的各个阶段及其重要性。

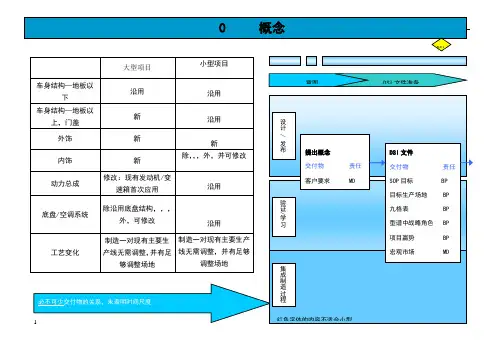

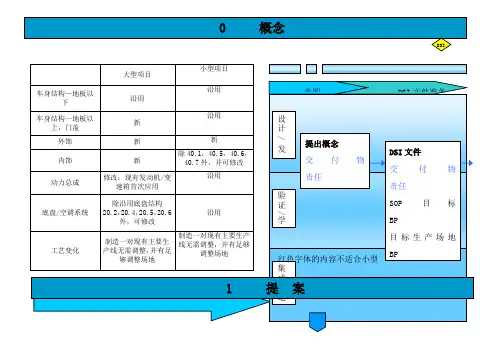

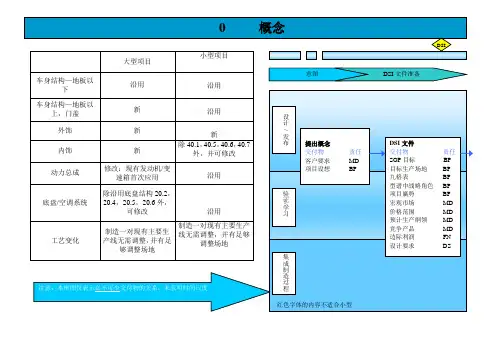

1. 概念阶段。

概念阶段是通用汽车项目流程的起点,也是最为关键的阶段之一。

在这个阶段,通用汽车公司的产品开发团队会与市场调研团队合作,收集市场需求和竞争对手的信息,确定新车型的基本定位和特点。

同时,工程师团队也会进行初步的技术评估,确定新车型的技术方案和可行性。

概念阶段的重要性在于确保新车型的设计方向能够与市场需求相匹配,为后续的开发工作奠定基础。

2. 设计阶段。

设计阶段是通用汽车项目流程中的核心阶段,也是最为复杂和耗时的阶段之一。

在这个阶段,设计团队会根据概念阶段的定位和要求,进行车身外观设计、内饰设计、动力总成设计等工作。

同时,工程师团队也会进行结构设计、性能仿真、安全评估等工作。

设计阶段的重要性在于确保新车型的外观和内饰能够吸引消费者,同时具备良好的性能和安全性能。

3. 工程开发阶段。

工程开发阶段是通用汽车项目流程中的关键阶段之一,也是设计阶段的延续和深化。

在这个阶段,工程师团队会进行零部件设计、工艺设计、试制样车制造等工作。

同时,测试团队也会进行各种性能测试、安全测试、可靠性测试等工作。

工程开发阶段的重要性在于确保新车型的各项技术指标能够达到设计要求,为后续的验证和试制工作奠定基础。

4. 验证阶段。

验证阶段是通用汽车项目流程中的最为严格和严谨的阶段之一。

在这个阶段,测试团队会对新车型进行全方位的验证测试,包括整车碰撞测试、动力性能测试、耐久性测试等。

同时,质量团队也会进行生产工艺验证、质量控制验证等工作。

验证阶段的重要性在于确保新车型的各项指标能够达到法规和标准要求,为后续的量产工作奠定基础。

5. 试制阶段。

试制阶段是通用汽车项目流程中的最后阶段,也是最为关键和紧张的阶段之一。