低温压力容器技术要求汇总

- 格式:doc

- 大小:29.50 KB

- 文档页数:2

低温压力容器设计探究发布时间:2021-05-14T09:52:36.527Z 来源:《科学与技术》2021年第29卷第4期作者:张永刚[导读] 随着我国经济社会的发展和科技技术的进步张永刚北京石油化工工程有限公司西安分公司陕西西安 710075摘要:随着我国经济社会的发展和科技技术的进步,低温技术得到了迅速发展和广泛应用。

笔者就低温压力容器的使用特点及存在的失效模式,设计时低温压力容器的选材、结构设计、焊接制造要求、焊后热处理、无损检测等应注意的事项作了分类分析,为工作中低温压力容器设计给予更多的参考。

关键词:低温压力容器;设计要点;注意事项;引言随着我国经济社会的发展和科技技术的进步,低温技术得到了迅速发展和广泛应用。

低温压力容器发生失效破坏会造成出人意料的极大危害,因此在低温压力容器设计时必须科学合理,保证其质量。

1低温压力容器的失效形式由于环境低温或介质低温的影响,随着使用温度的降低,低温压力容器的失效主要形式是脆性断裂。

低温脆性断裂是金属材料在温度降低至临界值(一般为其韧脆转变温度)以下时,在没有预兆的情况下发生的,在容器结构失效之前没有明显的塑性变形,一旦发生断裂,失效速度很快,断口齐平、与最大主应力方垂直,光亮平滑,呈晶粒状,壁厚无明显塑性变薄;脆性断裂时,结构元件内部的应力水平通常低于材料的屈服强度,甚至低于材料的设计应力(材料的许用应力),因此脆性断裂具有低应力破坏特征。

在设计低温压力容器时,除了确保容器强度条件之外,还需要进行必要的防脆断设计或评定。

低温脆性断裂与材料的力学性能、操作温度、缺陷形状和大小、残余应力和是否进行热处理等诸多因素有关。

2低温压力容器设计要点 2.1确定设计温度我国对低温容器的划分是指设计温度低于-20℃的碳素钢、低合金钢、双相不锈钢和铁素体不锈钢制容器,以及设计温度低于-196℃的奥氏体不锈钢制容器。

对于低温容器,其设计温度是指在正常工作情况下,设定的不高于可能达到的最低金属温度。

1总则本规定是按照特种设备安全技术规范TSGR1001—2008《压力容器、压力管道设计许可规则》的要求制定,是压力容器设计质保体系的重要组成部分。

本规定是结合我厂具体情况,是对GB150《钢制压力容器》,GB151《钢制管壳式换热器》等的补充和具体化。

1.1适用范围本规定适用于我厂设计的D1、D2类压力容器。

1.2管辖范围本规定的管辖范围是容器壳体及与之连为整体的受压零部件;与容器壳体相连的非受压元件其连接焊缝,以及直接装在容器壳体上的安全附件等。

1.3遵循的法律、法规、标准进行压力容器设计时,除遵守本规定外,还应执行国务院第549号令《特种设备安全监察条例》的有关规定和《固定式压力容器安全技术监察规程》、GB150《钢制压力容器》、GB151《管壳式换热器》、HG/T20580~HG/T20585《钢制化工容器设计基础规定》等要求,并符合压力容器专业技术标准的有关规定。

2定义2.1压力除注明者外,压力均为表压力。

2.1.1工作压力(MPa)a.内压容器在正常工作情况下,容器顶部可能出现的最高压力。

b.真空容器(指真空度≥0.02MPa的容器)在正常工作情况下,容器顶部可能出现的最大真空度。

c.外压容器在正常工作情况下,可能出现的最大内外压力差。

2.1.2设计压力(MPa)设定的容器顶部的最高压力,与相应的设计温度一起作为设计载荷的条件,其值不低于工作压力。

2.1.3试验压力(Mpa)压力试验时,容器顶部的压力。

2.1.4最大允许工作压力在指定温度下,压力容器安装后顶部所允许的最大工作压力。

该压力应是按各受压元件的有效厚度减去压力外的其它载荷所需厚度后,计算得到的最大工作压力(且减去元件相应液柱静压力)中的最小者。

a.当压力容器根据使用条件要求有不同的设计温度时,应分别计算对应于各个设计温度下的最大允许工作压力。

b.当不能通过计算来确定最大允许工作压力时,可用设计压力来代替最高工作压力2.1.5安全阀的开启压力(整定压力)安全阀阀瓣开始离开阀座,介质连续排出时,在安全阀入口侧测得的压力。

压力容器的主要技术参数定义压力容器是指用于承受内、外压力、在其内部存储、输送或加工物质的容器,包括输送管道和其它附件。

技术参数材料压力容器的材料应选择强度高、韧性好、耐腐蚀性能好的金属材料或非金属材料,确保容器可以承受规定的内、外压力。

设计压力设计压力是指容器内部允许承受的压力,其单位通常为兆帕(MPa),制造厂商应按设计压力对容器进行承压试验,以保证容器的承压性能。

壁厚容器的壁厚是指容器的壁厚度,其单位通常为毫米(mm)。

制造厂商应根据各项规定,选择合适的壁厚并保证其足够强度以承受规定的内、外压力。

内部直径容器的内部直径是指容器内部空间的直径距离,其单位通常为毫米(mm),选择合适的内部直径可以满足制作、使用、运输等方面的需要。

设计温度设计温度是指容器内允许承受的最高温度,其单位通常为摄氏度(℃),制造厂商应按设计温度对容器进行耐热性试验,以保证容器的热稳定性。

操作温度操作温度是指在使用时允许容器长时间承受的最高温度,其单位通常为摄氏度(℃),应按照设计温度与操作温度的最大值进行设计。

材料系数材料系数是指从容器材料的实际材料特性出发,按规定计算出来的一系列系数的总称,包括安全系数、弹性模量、热膨胀系数、热导率、导热系数等。

安全附件安全附件是指安装于容器上起到安全保护作用的零部件或安全装置,在使用过程中可以有效保护容器的安全稳定性,包括压力传感器、安全阀、泄压阀、爆破片等。

总结压力容器作为重要的工业设备,其主要技术参数对于制造、使用、运输等方面的要求都十分严格。

制造厂商在制作时需要要求严格,并按照各项要求进行测试或检测,确保容器在使用时具有足够的安全性和稳定性。

氨制冷装置压力容器及压力管道检验要求及技术介绍1. 引言氨制冷装置压力容器及压力管道是氨制冷系统中的核心组成部分,对其进行定期的检验是确保系统安全运行的重要措施。

本文将介绍氨制冷装置压力容器及压力管道的检验要求及技术细节。

2. 检验要求2.1 法律法规要求根据中国《特种设备安全法》和相关规定,氨制冷装置压力容器及压力管道的检验工作必须符合以下法律法规要求: - 《特种设备安全法》 - 《特种设备安全监察条例》 - 《压力容器安全技术监察规程》 - 《压力管道安全技术监察规程》2.2 检验周期根据相关规定,氨制冷装置压力容器及压力管道的检验周期为每2年一次。

同时,在安装、改造、修理、报废等情况下也需要进行相应的检验。

2.3 检验内容氨制冷装置压力容器及压力管道的检验内容主要包括以下方面: 1. 外观检查:检查容器和管道的外观是否有明显的变形、腐蚀、渗漏等情况。

2. 壁厚测定:使用超声波测厚仪等设备对容器和管道的壁厚进行检测,确保其在合理范围内。

3. 焊缝检验:对容器和管道的焊缝进行检验,确保其焊接质量符合相关标准。

4. 承载能力检验:使用水压或气压等方式对容器和管道进行承载能力测试,验证其承载能力是否满足要求。

5. 安全附件检验:检查容器和管道的安全附件,如安全阀、压力表等的工作状态和准确性。

6. 管道连接检验:对管道的接头、密封等进行检查,确保其连接牢固、密封良好。

7. 其他必要的检验:根据具体情况,还需要进行其他必要的检验,如厚度测量、材质分析等。

3. 检验技术介绍3.1 壁厚测定技术壁厚测定是对容器和管道进行重要的检验项目之一。

常用的壁厚测定技术包括超声波测厚和放射性测量。

- 超声波测厚:通过超声波的传播速度和反射信号来测量容器和管道壁厚,具有测量快速、准确可靠的特点。

- 放射性测量:使用射线透射原理,通过测量射线透过容器和管道壁的衰减程度来判断其壁厚。

3.2 焊缝检验技术焊缝检验对于容器和管道的安全性至关重要。

压力容器设备验收标准与技术要求压力容器设备在现代工业生产中起到至关重要的作用,而为了确保设备的安全可靠运行,压力容器设备的验收标准与技术要求也显得尤为重要。

本文将针对压力容器设备验收标准与技术要求进行论述,从安全性、质量、性能等方面进行详细阐述,以便读者更好地了解和应用。

一、安全性要求压力容器设备作为承载介质压力的重要设备,其安全性至关重要。

验收标准中,应明确规定压力容器设备的安全性要求,包括材料强度、焊接质量、密封性能、耐压能力等方面。

例如,压力容器所使用的材料应符合相应的标准,且其强度和耐压能力需满足设定的要求。

焊接质量也是验收的重要指标之一,焊缝应平整牢固,无裂纹、夹渣等缺陷。

另外,容器设备的密封性能也是重要的安全要求之一,应能有效防止介质泄漏,确保设备的正常运行。

二、质量要求压力容器设备的质量要求是衡量设备是否合格的重要指标。

为了确保压力容器设备的质量,验收标准中应明确规定相关的质量要求。

首先,压力容器的制造过程应符合相关的标准和规范,包括材料的选取、焊接工艺、热处理等方面。

其次,压力容器所使用的材料应具有良好的可焊性、可加工性和耐腐蚀性,以确保设备的使用寿命和稳定性。

此外,验收标准还应对压力容器设备的附件、仪表、安全阀等进行相应的质量要求,以保证整个设备的稳定性和可靠性。

三、性能要求除了安全性和质量要求,压力容器设备的性能也是重要的验收标准之一。

性能要求包括设备的耐热性、密封性、工作效率等。

例如,对于高温和高压的容器设备,其耐热性是一个重要指标,应能在高温环境下稳定运行。

另外,容器设备的密封性能也是验收的重要标准之一,应能有效防止介质泄漏,确保设备的正常运行。

此外,验收标准还可以根据实际需要对设备的工作效率、能耗等性能进行要求,以提高设备的运行效果和经济性。

综上所述,压力容器设备验收标准与技术要求涉及到安全性、质量和性能多个方面,通过明确规定相关要求,可以确保设备的安全可靠运行。

在实际应用中,制定和执行严格的验收标准是保障压力容器设备质量的重要手段。

低温压力容器技术要求汇总1. 钢板逐张超声检测板厚大于20mm的16MnDR、Ni系低温钢(调质状态除外),逐张检查,不低于Ⅱ级合格。

(GB150-2011)用于制造低温压力容器筒体、凸形封头和球壳的钢板,厚度超过以下数值时,需按《承压设备无损检测》JB4730.3进行超声检测,且不低于Ⅲ级。

(HG/T20585-2011)板厚大于16~20mm的钢板,每批抽检20%,最少1张。

板厚大于20mm的钢板,逐张检查。

(GB150规定质量等级不低于Ⅱ级)用作低温压力容器筒体的无缝钢管应逐根按《承压设备无损检测》JB4730.3进行超声检测检查。

2. 焊后热处理球壳板厚度≥16mm的低温球罐应进行焊后整体热处理。

(GB12337-1998附录A)受压元件焊接接头厚度超过16mm时,低温压力容器或部件全部施焊工作完成后,应进行消除应力热处理。

热处理工艺应与焊接工艺评定的热处理制度(温度曲线)一致。

(HG/T20585-2011)3. 100%射线或超声检测设计温度低于-40℃的或者焊接接头厚度大于25mm的低温容器。

(GB150-2011)低温压力容器的对接接头符合下列情况之一者,应经100%射线或超声检测:(HG/T20585-2011)盛装易爆介质的容器,且设计压力大于0.6MPa者设计压力大于等于1.6MPa者壳体板厚大于25mm者钢材标准规定的最低抗拉强度Rm>540MPa或合金元素含量大于3%的低合金钢。

设计温度低于-40℃者。

C.无损检验方法和评定标准应符合下列要求对接接头的射线检测按《承压设备无损检测》的规定进行。

射线照相的质量应不低于AB级,焊缝质量不低于Ⅱ级为合格(100%检测及局部检测)焊接接头的超声检测按《承压设备无损检测》的规定进行,无论100%检测及局部检测均应不低于Ⅰ级要求。

焊接接头的TOFD检测《承压设备无损检测》的规定进行,焊缝质量不低于Ⅱ级为合格(100%检测及局部检测)。

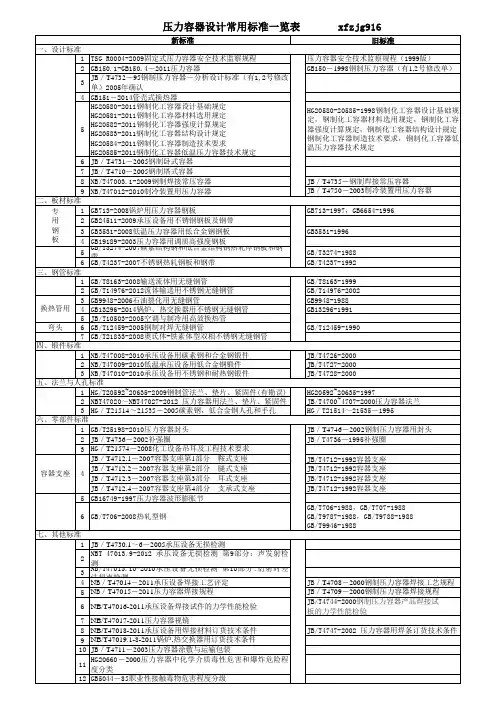

压力容器设计常用规范、规定和标准1.设计标准GB 150-1998 钢制压力容器*GB 151-1999 管壳式换热器*GB 12337-1998 钢制球型储罐HG/T 20569-1994 机械搅拌设备JB/T 4710-2005 钢制塔式容器JB/T 4731-2005 钢制卧式容器JB/T 4734-2002 铝制焊接容器JB/T 4735-1997 钢制焊接常压容器JB/T 4745-2005 钛制焊接容器2.基础标准HG 20580-1998 钢制化工容器设计基础规定*HG 20581-1998 钢制化工容器材料选用规定*HG 20582-1998 钢制化工容器强度计算规定HG 20583-1998 钢制化工容器结构设计规定*HG 20584-1998 钢制化工容器制造技术要求HG 20585-1998 钢制低温压力容器技术规定*HG 20652-1998 塔器设计技术规定3.设备型式参数标准GB/T 17261-1998 钢制球型储罐型式与基本参数JB/T 4714-1992 浮头式换热器和冷凝器型式与基本参数JB/T 4715-1992 固定管板式换热器型式与基本参数JB/T 4716-1992 立式热虹吸式重沸器型式与基本参数JB/T 4717-1992 U型管式换热器型式与基本参数4.制造检验标准GB/T 4334.1-2000 不锈钢 10%草酸浸蚀试验方法GB/T 4334.2-2000 不锈钢硫酸-硫酸铁腐蚀试验方法GB/T 4334.3-2000 不锈钢 65%硝酸腐蚀试验方法GB/T 4334.4-2000 不锈钢硝酸-氢氟酸腐蚀试验方法GB/T 4334.5-2000 不锈钢硝酸-硫酸铜腐蚀试验方法GB/T 4334.6-2000 不锈钢 5%硫酸腐蚀试验方法JB 4708-2000 钢制压力容器焊接工艺评定JB/T 4709-2000 钢制压力容器焊接规程JB/T 4730-2005 承压设备无损检测5.筒体GB/T 9019-2001 压力容器公称直径GB/T 17395-1998 无缝钢管尺寸、外形、重量及允许偏差6.封头HG 21607-1996 异型筒体和封头JB/T 4746-2002 钢制压力容器用封头GB/T 539-1995 耐油石棉橡胶板GB/T 3985-1995 石棉橡胶板GB/T 4622.1-2003 缠绕式垫片分类GB/T 4622.2-2003 缠绕式垫片管法兰用垫片尺寸GB/T 4622.3-1993 缠绕式垫片技术条件GB/T 9112-2000 钢制管法兰类型与参数GB/T 9113.1-2000 平面、突面整体钢制管法兰GB/T 9113.2-2000 凹凸面整体钢制管法兰GB/T 9113.3-2000 榫槽面整体钢制管法兰GB/T 9113.4-2000 环连接面整体钢制管法兰GB/T 9114-2000 突面带颈螺纹钢制管法兰GB/T 9115.1-2000 平面、突面对焊钢制管法兰GB/T 9115.2-2000 凹凸面对焊体钢制管法兰GB/T 9115.3-2000 榫槽面对焊钢制管法兰GB/T 9115.4-2000 环连接面对焊钢制管法兰GB/T 9116.1-2000 平面、突面带颈平焊钢制管法兰GB/T 9116.2-2000 凹凸面带颈平焊钢制管法兰GB/T 9116.3-2000 榫槽面带颈平焊钢制管法兰GB/T 9116.4-2000 环连接面带颈平焊钢制管法兰GB/T 9117.1-2000 突面带颈承插焊钢制管法兰GB/T 9117.2-2000 凹凸面带颈承插焊钢制管法兰GB/T 9117.3-2000 榫槽面带颈承插焊钢制管法兰GB/T 9118.1-2000 突面对焊环带颈松套钢制管法兰GB/T 9118.2-2000 环连接面对焊环带颈松套钢制管法兰GB/T 9119-2000 平面、突面板式平焊钢制管法兰GB/T 9120.1-2000 突面对焊环板式松套钢制管法兰GB/T 9120.2-2000 凹凸面对焊环板式松套钢制管法兰GB/T 9120.3-2000 榫槽面对焊环板式松套钢制管法兰GB/T 9121.1-2000 突面平焊环板式松套钢制管法兰GB/T 9121.2-2000 凹凸面平焊环板式松套钢制管法兰GB/T 9121.3-2000 榫槽面对焊环板式松套钢制管法兰GB/T 9122-2000 翻边环板式松套钢制管法兰GB/T 9123.1-2000 平面、突面钢制管法兰GB/T 9123.2-2000 凹凸面钢制管法兰GB/T 9123.3-2000 榫槽面钢制管法兰GB/T 9123.4-2000 环连接面钢制管法兰GB/T 9124-2000 钢制管法兰技术条件GB/T 9125-2003 管法兰连接用紧固件GB/T 9126-2003 管法兰用非金属平垫片尺寸GB/T 9128-2003 钢制管法兰用金属环垫尺寸GB/T 9129-2003 管法兰用非金属平垫片技术条件GB 9130-1988 钢制管法兰连接用金属环垫技术条件HG 20592-2009 钢制管法兰型式、参数(欧洲体系)*HG 20615-1997 钢制管法兰型式、参数(美洲体系)*8.压力容器法兰、垫片、紧固件JB/T 4700-2000 压力容器法兰分类与技术条件JB/T 4701-2000 甲型平焊法兰JB/T 4702-2000 乙型平焊法兰JB/T 4703-2000 长颈对焊法兰JB/T 4704-2000 非金属软垫片JB/T 4705-2000 缠绕垫片JB/T 4706-2000 金属包垫片JB/T 4707-2000 等长双头螺柱9.试镜、液面(位)计HG 21505-1992 组合式视镜HG/T 21550-1993 防霜液面计HG/T 21575-1994 带灯视镜HG/T 21584-1995 磁性液位计HG 21588-1995 玻璃液面计标准系列及技术要求HG 21589.1-1995 透光式玻璃板液面计(PN2.5)HG 21589.2-1995 透光式玻璃板液面计(PN6.3)HG 21590-1995 反射式玻璃板液面计(PN4.0)HG 21591.1-1995 视镜式玻璃板液面计(常压)HG 21591.2-1995 视镜式玻璃板液面计(PN0.6)HG/T 21619-1986 视镜(Pg10,16,25)HG/T 21620-1986 带颈视镜(Pg10,16,25)HG/T 21622-1990 衬里视镜标准图HG/T 21622.3-1990 带颈衬里视镜JB/T 9243-1999 玻璃管液位计JB/T 9244-1999 玻璃板液位计10.安全附件GB 567-1999 爆破片与爆破片装置GB/T 12241-1989 安全阀一般要求GB/T 12243-1989 弹簧直接载荷式安全阀GB/T 12253-1999 拱形金属爆破片装置分类与安装尺寸GB/T 12266-1993 正拱形金属爆破片型式与参数GB/T 12267-1999 反形金属爆破片型式与参数GB/T 12268-1999 开缝形金属爆破片型式与参数GB/T 16181-1996 爆破片装置夹持型式和外形尺寸11.人孔、手孔钢制人孔和手孔(HG/T 21514~21535-2005 ) HG/T 21514-2005 钢制人孔和手孔的类型与技术条件HG/T 21515-2005 常压人孔HG/T 21516-2005 回转盖板式平焊法兰人孔HG/T 21517-2005 回转盖带颈平焊法兰人孔HG/T 21518-2005 回转盖带颈对焊法兰人孔HG/T 21519-2005 垂直吊盖板式平焊法兰人孔HG/T 21520-2005 垂直吊盖带颈平焊法兰人孔HG/T 21521-2005 垂直吊盖带颈对焊法兰人孔HG/T 21522-2005 水平吊盖板式平焊法兰人孔HG/T 21523-2005 水平吊盖带颈平焊法兰人孔HG/T 21524-2005 水平吊盖带颈对焊法兰人孔HG/T 21525-2005 常压旋柄快开人孔HG/T 21526-2005 椭圆形回转盖快开人孔HG/T 21527-2005 回转拱盖快开人孔HG/T 21528-2005 常压手孔HG/T 21529-2005 板式平焊法兰手孔HG/T 21530-2005 带颈平焊法兰手孔HG/T 21531-2005 带颈对焊法兰手孔HG/T 21532-2005 回转盖带颈对焊法兰手孔HG/T 21533-2005 常压快开手孔HG/T 21534-2005 旋柄快开手孔HG/T 21535-2005 回转盖快开手孔不锈钢人孔、手孔(HG 21594~21604-1999)HG 21594-1999 不锈钢人、手孔分类与技术条件HG 21595-1999 常压不锈钢人孔HG 21596-1999 回转盖不锈钢人孔HG 21597-1999 回转拱盖快开不锈钢人孔HG 21598-1999 水平吊盖不锈钢人孔HG 21599-1999 垂直吊盖不锈钢人孔HG 21600-1999 椭圆快开不锈钢人孔HG 21601-1999 常压快开不锈钢手孔HG 21602-1999 平盖不锈钢手孔HG 21603-1999 回转盖快开不锈钢手孔HG 21604-1999 旋柄快开不锈钢手孔JB/T 577-1979 常压人孔JB/T 579-1979 长圆形回转盖快开人孔JB/T 580-1979 回转盖人孔JB/T 581-1979 回转吊盖快开人孔JB/T 582-1979 垂直吊盖人孔JB/T 583-1979 水平吊盖人孔JB/T 584-1979 回转盖对焊法兰人孔JB/T 585-1979 水平吊盖对焊法兰人孔JB/T 586-1979 常压快开手孔JB/T 587-1979 回转盖快开手孔JB/T 588-1979 常压手孔JB/T 589-1979 平盖手孔JB/T 590-1979 旋柄快开手孔JB/T 591-1979 平盖对焊法兰手孔JB/T 592-1979 回转盖对焊法兰人孔JB/T 2555-1979 碳素钢、低合金钢人、手孔分类与技术条件JB/T 2556-1979 垂直吊盖对焊法兰人孔JB/T 2557-1979 常压旋柄快开人孔12.搅拌传动装置、搅拌器HG/T 2043-1991 三叶后弯式搅拌器技术条件HG/T 2123-1991 搅拌器型式及主要参数HG/T 2124-1991 桨式搅拌器技术条件HG/T 2125-1991 涡轮式搅拌器技术条件HG/T 2126-1991 推进式搅拌器技术条件HG/T 2127-1991 框式搅拌器技术条件搅拌传动装置(HG 21563~21572-95 HG 21537.7~8-92)HG 21563-1995 搅拌传动装置系统组合、选用及技术要求HG 21564-1995 搅拌传动装置--凸缘法兰HG 21565-1995 搅拌传动装置--安装底盖HG 21566-1995 搅拌传动装置--单支点机架HG 21567-1995 搅拌传动装置--双支点机架HG 21568-1995 搅拌传动装置--传动轴HG 21569.1-1995 搅拌传动装置--带短节联轴器HG 21569.2-1995 搅拌传动装置--块式弹性联轴器HG 21570-1995 搅拌传动装置--联轴器HG 21571-1995 搅拌传动装置-机械密封HG 21572-1995 搅拌传动装置-机械密封循环保护系统13.轴密封HG/T 2098-2001 釜用机械密封系列及主要参数HG/T 2269-2003 釜用机械密封技术条件HG 21537.1-1992 碳钢填料箱(施工图)(PN0.6DN30.160)HG 21537.2-1992 不锈钢填料箱(施工图)(PN0.6DN30.160)HG 21537.3-1992 常压碳钢填料箱(施工图)(PN<0.1DN30.160)HG 21537.4-1992 常压不锈钢填料箱(施工图)(PN<0.1DN30.160)HG 21537.5-1992 管用碳钢填料箱(施工图)(PN0.6DN25200)HG 21537.6-1992 管用不锈钢填料箱(施工图)(PN0.6DN25200)HG 21537.7-1992 搅拌传动装置-碳钢填料箱HG 21537.8-1992 搅拌传动装置-不锈钢填料箱HG/T 21571-1995 搅拌传动装置--机械密封HG/T 21572-1995 搅拌传动装置--机械14.塔器部件HG 20652-1998 塔器设计技术规定HG/T 21512-1995 梁型气体喷射式填料支承板HG/T 21554.1-1995 碳钢矩鞍环填料HG/T 21554.2-1995 不锈钢矩鞍环填料HG/T21556-1995 鲍尔环填料HG/T 21556.1-1995 碳钢鲍尔环填料HG/T 21556.2-1995 不锈钢鲍尔环填料HG/T 21556.3-1995 聚丙烯鲍尔环填料HG/T 21556.4-1995 玻纤增强聚丙烯鲍尔环填料HG/T 21557-1995 阶梯环填料HG/T 21557.1-1995 碳钢阶梯环填料HG/T 21557.2-1995 不锈钢阶梯环填料HG/T 21559.1-1995 不锈钢网孔板波纹填料HG/T 21559.2-2005 不锈钢孔板波纹填料HG/T 21618-1998 丝网除沫器标准HG/T 21639-2005 塔顶吊柱JB/T 1118-2001 F1型浮阀JB/T 1119-1999 卡子JB/T 1120-1999 双面可拆连接件JB/T 1205-2001 塔盘技术条件JB/T 1212-1999 圆泡帽JB/T 2878.1-1999 X1型楔卡JB/T 2878.2-1999 X2型楔卡JB/T 3166-1999 S型双面可卸卡子15.支座、吊耳HG/T 21574-1994 设备吊耳JB/T 4712-1992 鞍式支座JB/T 4713-1992 腿式支座JB/T 4724-1992 支承式支座JB/T 4725-1992 耳式支座密封循环保护系统16.换热器零部件GB/T 12522-1996 不锈钢波形膨胀节GB 16749-1997 压力容器波形膨胀节JB/T 4718-1992 管壳式换热器用金属包垫片JB/T 4719-1992 管壳式换热器用缠绕垫片JB/T 4720-1992 管壳式换热器用非金属垫片JB/T 4721-1992 外头盖侧法兰JB/T 6171-1992 多层金属波纹膨胀节17.其他零部件HG/T 21630-1990 补强管JB/T 4736-2002 补强圈18.材料GB/T 699-1999 优质碳素结构钢GB/T 700-2006 碳素结构钢GB/T 3077-1999 合金结构钢19.板材GB/T 912-1989 碳素结构钢和低合金结构钢热轧薄钢板及钢带GB/T 2040-2002 铜及铜合金板材GB/T 2054-1980 镍及镍合金板GB/T 2531-1981 热交换器固定板用黄铜板GB/T 3274-1988 碳素结构钢和低合金结构钢热轧厚钢板和钢带GB/T 3280-1992 不锈钢冷轧钢板GB 3531-1996 低温压力容器用低合金钢钢板GB/T 3621-1994 钛及钛合金板材GB/T 3880-1997 铝及铝合金轧制板材GB/T 4237-1992 不锈钢热轧钢板GB/T 4238-1992 耐热钢板GB 6654-1996 压力容器用钢板GB/T 8165-1997 不锈钢复合钢板和钢带GB/T 8546-1987 钛-不锈钢复合板GB/T 8547-1987 钛-钢复合板GB/T 13238-1991铜钢复合钢板JB 4733-1996 压力容器用爆炸不锈钢复合钢板JB/T 4748-2002 压力容器用镍及镍基合金爆炸复合钢板20.钢管GB/T 1527-1997 铜及铜合金拉制管GB/T 1528-1997 铜及铜合金挤制管GB/T 2882-1981 镍及镍铜合金管GB/T 3624-1995 钛及钛合金管GB/T 4437.1-2000铝及铝合金热挤压管GB 5310-1995 高压锅炉用无缝钢管GB 6479-2000 高压化肥设备用无缝钢管GB/T 6893-2000 铝及铝合金拉GB/T 8163-1999 输送流体用无缝钢管GB/T 8890-1998 热交换器用铜合金无缝管GB 9948-1988 石油裂化用无缝钢管GB/T 12771-2000 流体输送用不锈钢焊接钢管GB 13296-1991 锅炉、热交换器用不锈钢无缝钢管GB/T 14976-2002 流体输送用不锈钢无缝管21.锻件JB 4726-2000 压力容器用碳素钢和低合金钢锻件JB 4727-2000 低温压力容器用低合金钢锻件JB 4728-2000 压力容器用不锈钢锻件22.棒材GB/T 1220-1992 不锈钢棒GB/T 1221-1992 耐热钢棒GB/T 4423-1992 铜及铜合金拉制棒GB/T 4435-1984 镍及镍铜合金棒GB/T 13808-1992 铜及铜合金挤制棒23.铸件GB/T 1348-1988 球墨铸铁件GB/T 2100-2002 一般用途耐蚀钢铸件GB/T 7659-1987 焊接结构用碳素钢铸件GB/T 8492-2002 一般用途耐热钢和合金铸件GB/T 9437-1988 耐热铸铁件GB/T 9439-1988 灰铸铁件GB/T 9440-1988 可锻铸铁件GB/T 11352-1989 一般工程用铸造碳钢件GB/T 14408-1993 一般工程与结构用低合金铸钢件。

压力容器制作检验技术要求制作要求:一、下料要求铆工按图纸要求划线(H点),此工序为停止点。

要求受控件划线后由质检员检验合格签字后,方可切割下料。

检验要求:A、核对图纸材料牌号、所下材料牌号是否一致。

B、检查材料标记是否齐全(工号、件号、材料牌号、板厚、移植号)❖低温容器、不锈钢容器以及复合板的耐腐蚀表面不得采用硬印标记。

E、筒体筒节长度不小于300mm。

(不包含接管、管箱)F、检查划线尺寸是否符合工艺、图纸要求以及封头实际展开尺寸。

检验员检验合格签字后并作好检验记录,方可切割下料。

G、切割后无铁渣、氧化物等杂物,坡口符合尺寸,表面无裂纹、深沟等缺陷。

二、卷圆、焊接、校圆1)卷圆要求:A、坡口方向按焊接工艺;组对前,打磨坡口及坡口两边各50mm达金属光泽。

B、组对错边量①筒体焊缝错边量A缝≤1/4δmm,≤3mm。

②复合板的对口错边量不大于钢板复合层厚度的50%,且不大于2mm。

2)焊接要求A、按焊接工艺选取焊接方法、焊接材料、焊接规。

B、筒体表面焊缝高:当板厚≤10时应控制在0~15%的厚板,当板厚>10时,应控制在0~15%×0.75的板厚,且≤4mm。

C、筒体制作焊缝外观要求美观、不得有飞溅、夹杂、裂纹、气孔等不良缺陷。

D、下列容器焊缝表面不得咬边:①不锈钢制造的②Cr-Mo钢材制造的③σb≥540MPa的④焊缝系数取1的(除开无缝钢管制造的)⑤承受循环载荷的⑥有应力腐蚀的⑦低温容器E、其他容器焊缝咬边深度不得大于0.5mm,咬边连续长度不得大于100mm,咬边总长度不得超过焊缝长度的10%。

F、如需变更焊接方法,必须提前向焊接工艺员提出,否则按违反工艺纪律,焊缝重新返工处理。

3)校圆要求A、筒体在同一断面最大径与最小径之差≤断面径Di的1%(对锻焊容器为1‰),且≤25mm。

B、换热器筒体同一断面上最大直径与最小直径之差为e≤0.5%DN且:当DN≤1200mm时,其值≯5mm当DN>1200mm时,其值≯7mm。

低温压力容器用镍合金钢板1 范围本标准规定了低温压力容器用镍合金钢板的订货内容、尺寸、外形、重量及允许偏差、技术要求、试验方法、检验规则、包装.标志及质量证明书及运输。

本标准适用于液化气体储运装置用厚度不大于150mm的镍合金钢板(以下简称钢板。

2 規范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件.凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 222 钢的成品化学成分允许偏差GB/T 223.5钢铁酸溶硅和全硅含量的测定还原型硅钼酸盐分光光度法GB/T 223.12 钢铁及合金化学分析方法碳酸钠分离-二苯酸酰二肼光度法测定铬量GB/T 223.14 钢铁及合金化学分析方法钽试剂萃取光度法测定钒含量GB/T 223.19 钢铁及合金化学分析方法新亚铜灵-三氯甲烷萃取光度法测定铜量GB/T 223.23 钢铁及合金镍含量的测定丁二酮肟分光光度法GB/T 223.25 钢铁及合金化学分析方法丁二酮肟重量法测定镍量GB/T 223.26 钢铁及合金钼含量的测定硫氰酸盐分光光度法GB/T 223.62 钢铁及合金化学分析法乙酸丁酯萃取光度法测定磷量。

GB/T 223.63 钢铁及合金化学分析法高碘酸钠(钾)光度法测定锰量GB/T 223.64 钢铁及合金锰含量的测定火焰原子吸收光谱法GB/T 223.72 钢铁及合金硫含量的测定重量法GB/T 223.78 钢铁及合金化学分析法姜黄素直接光度法测定硼含量GB/T 223.79 钢铁多元素含量的测定X-射线荧光光谱法(常规法)GB/T 223.81 钢铁及合金总铝和总硼含量的测定微波消解-电感耦合等离子体质谱法GB/T 223.84 钢铁及合金钛含量的测定二安替比林甲烷分光光度法GB/T 223.85 钢铁及合金硫含量的测定感应炉燃烧后红外吸收法GB/T 223.86 钢铁及合金总碳含量的测定感应炉燃烧后红外吸收法GB/T228.1 金属材料拉伸试验第1部分:室温实验方法GB/T 229 金属材料夏比摆锤冲击试验方法GB/T 232 金属材料弯曲试验方法GB/T 247 钢板和钢带包装、标志及质量证明书的一般规定GB/T 709-2006热轧钢板和钢带的尺寸、外形、重量及允许偏差GB/T 2975 钢及钢产品力学性能试验取样位置及試样制备GB/T 4336 碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)GB/T 5313 厚度方向性能钢板GB/T 6803 铁素体钢的无塑性转变温度落锤试验方法GB/T 8170 数值修约规则与极限数值的表示和判定GB/T 13239 金属材料低温拉伸试验方法GB/T 17505 钢及钢产品交货一般技术要求GB/T 20066 钢和铁化学成分测定用试样的取样和制样方法GB/T 20123 钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)GB/T 20124 钢铁氮含量的测定惰性气体熔融热导法(常规方法)GB/T 20125 低合金钢多元素含量的测定电感耦合等离子体发射光谱法JB/T 47013.3-2015 承压设备无损检测第3部分:超声检测3 订货内容按本标准订货的合同或订单应包括下列内容:a)标准编号;d)产品名称;c)牌号;d)尺寸;e)重量(数量);f) 表面状态;g)交货状态;h) 特殊要求。

氨制冷装置压力容器及压力管道检验要求及技术介绍氨制冷装置是一种常用的工业制冷设备,用于冷藏和冷冻各种商品和食品。

在氨制冷装置中,压力容器和压力管道是核心组件,其检验要求和技术非常重要。

以下将对氨制冷装置压力容器和压力管道的检验要求和技术进行介绍。

压力容器是氨制冷装置中承受高压氨气的容器,常见的压力容器包括储罐、冷凝器、蒸发器等。

其检验要求和技术如下:1.检验要求(1)压力容器应符合国家相关压力容器安全规范的要求,如《钢制压力容器》、《薄壁压力容器》等。

(2)压力容器的设计、制造、验收应符合国家相关的强制性标准。

(3)压力容器应进行出厂检验和定期检验,出厂检验应由具备相应资质的检测机构进行。

2.技术介绍(1)材料选择:压力容器的材料应具备足够的强度和耐腐蚀性能,常见的材料包括碳钢、合金钢、不锈钢等。

(2)制造工艺:压力容器的制造工艺应满足相关标准的要求,包括材料的焊接、热处理、表面处理等工艺。

(3)检验方法:压力容器的检验方法主要包括焊缝探伤、液体渗透、射线或超声波探伤等,以确保容器的质量和安全性。

压力管道是氨制冷装置中输送氨气的管道系统,包括主管道、支管道等,其检验要求和技术如下:1.检验要求(1)压力管道应符合国家相关压力管道安全规范的要求,如《压力管道安全技术监察规程》等。

(2)压力管道的设计、制造、安装、验收应符合国家相关的强制性标准。

(3)压力管道应进行出厂检验、定期检验和重大维修后的再检验,出厂检验应由具备相应资质的检测机构进行。

2.技术介绍(1)材料选择:压力管道的材料应具备足够的强度和耐腐蚀性能,常见的材料包括碳钢、合金钢、不锈钢等。

(2)制造工艺:压力管道的制造工艺应满足相关标准的要求,包括管道的焊接、热处理、表面处理等工艺。

(3)检验方法:压力管道的检验方法主要包括压力试验、泄漏检测、可靠性分析等,以确保管道的质量和安全性。

总结:氨制冷装置的压力容器和压力管道是其核心组件,其检验要求和技术至关重要。

压力容器制造焊接相关技术标准及要求摘录川化集团有限责任公司化工设备厂《钢制化工容器制造技术要求》摘录5.焊接和切割5.1 切割5.1.1采用火焰切割下料时,应清除熔渣及有害杂质,并采用砂轮或其它工具将坡口加工平整。

当切割材料为标准规定的抗拉强度σb>540MPa的高强度钢或铬钼合金钢时,火焰切割表面应采用打磨或机械加工的方法清除热影响区和淬硬区,并进行磁粉或渗透探伤。

不锈钢的碳弧气刨表面应采用砂轮打磨,清除渗碳层。

5.1.2火焰切割时的预热与否,一般应符合钢材焊接时的预热要求。

受压元件气割的开孔边缘或剪切下料的端部如未经焊接者(如安放式接管的开孔边缘或内伸式接管的端部),应采用打磨等方法去除3mm以上。

5.2 焊缝位置5.2.1壳体上的开孔应尽量不安排在焊缝及邻近区域,但符合下列情况之一者,允许在上述区域开孔:1.符合GB150开孔补强要求的开孔可在焊缝区域开孔。

2.符合GB150规定的允许不另行补强的开孔,可在环焊缝区域开孔。

但此时应以开孔中心为圆心,对直径为3倍开孔直径长度的圆所包括的焊缝进行100%射线或超声波探伤,并符合要求。

凡因开孔而可予去除的焊缝可不受探伤质量的影响。

3.符合GB150规定的允许不另行补强的开孔,当壳体板厚小于等于40mm时,开孔边缘距主焊缝的边缘应大于等于13mm。

但若按5.2.1条第一款对主焊缝进行射线或超声波探伤并符合要求者,可不受此限。

5.2.2 外部附件与壳体的连接焊缝,如与壳体主焊缝交叉时,应在附件上开一槽口,以使连接焊缝跨越主焊缝。

槽口的宽度应足以使连接焊缝与主焊缝边缘的距离在1.5倍壳体壁厚以上。

5.3 焊接准备5.3.1 焊接坡口及其两侧至少15mm内的母材表面应消除铁锈、油污、氧化皮及其它杂质。

铸钢件应去除铸态表面以显露金属光泽。

5.3.2 气割坡口的表面质量至少应符合下表的要求。

气割坡口的表面质量类别定义质量要求平面度表面凹凸程度凹凸度小于等于2.5%板厚粗糙度表面粗糙速Ra50(μm)凹坑局部的粗糙速增大凹坑宽度小于等于50mm 且每米长度内不大于1个5.3.3 坡口上的分层缺陷应予以清除,清除深度为分层深度或10mm(取小者),并予以补焊。

盛装极度、高度危害(第一组)介质的压力容器强制性要求1. 厚度大于或者等于12mm的碳素钢和低合金钢钢板(不包括多层压力容器的层板)用于制造压力容器主要受压元件时,应按NB/T 47013.3-2015逐张进行超声检测,合格等级不低于Ⅱ级。

[TSG 21-2016 p8 2.2.1.4]2. 受压元件不得采用铸铁。

[TSG 21-2016 p10 2.2.3.1]3. 受压元件不得采用铸钢。

[TSG 21-2016 p10 2.2.4.1]4. 耐压试验合格后,应当进行泄漏试验,泄漏试验的种类、压力、技术要求等由设计者在设计文件中予以规定。

[TSG 21-2016 p19 3.1.18]5. 接管(凸缘)与壳体之间的焊接接头以及夹套容器的焊接接头,应当采用全焊透结构。

[TSG 21-2016 p21 3.2.2.2]6. 制备产品焊接试件。

[TSG 21-2016 p21 3.2.4.1]7. 管法兰应当按照HG/T 20592~HG/T 20635系列标准的规定,并且选用带颈对焊法兰、带加强环的金属缠绕垫片和专用级高强度螺柱组合。

[TSG 21-2016 p22 3.2.5]8. 容器壳体A、B类对接接头,进行全部无损检测(RT/UT)。

[TSG 21-2016p23 3.2.10.2.2.2]9. 所有焊接接头,需要对其表面进行磁粉(MT)或者渗透(PT)检测。

[TSG21-2016 p24 3.2.10.2.2.4]10. 盛装极度危害介质的碳钢和低合金钢制压力容器及其受压元件,应当进行焊后热处理。

[TSG 21-2016 p25 3.2.11(2)]11. 石墨制压力容器的试验压力不得低于1.75倍设计压力。

[TSG 21-2016p29 3.3.1.4]12. 石墨制压力容器应当在不低于设计压力的试验压力下,进行所有接头和连接处的泄漏试验,试验方法由设计者规定。

[TSG 21-2016 p30 3.3.1.5] 13. 石墨制压力容器,设计者应当在设计文件中提出粘接试件的制作要求,并且规定试样的数量、制备方式、检验与试验方法、合格指标、不合格复验要求等。

低温压力容器技术要求汇总

1. 钢板逐张超声检测

板厚大于20mm的16MnDR、Ni系低温钢(调质状态除外),逐张检查,不低于Ⅱ级合格。

(GB150-2011)用于制造低温压力容器筒体、凸形封头和球壳的钢板,厚度超过以下数值时,需按《承压设备无损检测》JB4730.3进行超声检测,且不低于Ⅲ级。

(HG/T20585-2011)

板厚大于16~20mm的钢板,每批抽检20%,最少1张。

板厚大于20mm的钢板,逐张检查。

(GB150规定质量等级不低于Ⅱ级)

用作低温压力容器筒体的无缝钢管应逐根按《承压设备无损检测》JB4730.3进行超声检测检查。

2. 焊后热处理

球壳板厚度≥16mm的低温球罐应进行焊后整体热处理。

(GB12337-1998附录A)

受压元件焊接接头厚度超过16mm时,低温压力容器或部件全部施焊工作完成后,应进行消除应力热处理。

热处理工艺应与焊接工艺评定的热处理制度(温度曲线)一致。

(HG/T20585-2011)

3. 100%射线或超声检测

设计温度低于-40℃的或者焊接接头厚度大于25mm的低温容器。

(GB150-2011)

低温压力容器的对接接头符合下列情况之一者,应经100%射线或超声检测:(HG/T20585-2011)

盛装易爆介质的容器,且设计压力大于0.6MPa者

设计压力大于等于1.6MPa者

壳体板厚大于25mm者

钢材标准规定的最低抗拉强度Rm>540MPa或合金元素含量大于3%的低合金钢。

设计温度低于-40℃者。

C.无损检验方法和评定标准应符合下列要求

对接接头的射线检测按《承压设备无损检测》的规定进行。

射线照相的质量应不低于AB级,焊缝质量不低于Ⅱ级为合格(100%检测及局部检测)

焊接接头的超声检测按《承压设备无损检测》的规定进行,无论100%检测及局部检测均应不低于Ⅰ级要求。

焊接接头的TOFD检测《承压设备无损检测》的规定进行,焊缝质量不低于Ⅱ级为合格(100%检测及局部检测)。

4. 磁粉或渗透检测

10.3.1中低温容器上的A、B、C、D、E类焊接接头,缺陷修磨或补焊处的表面,卡具和拉筋等拆除处的割痕表面。

(GB150-2011)

设计温度低于-40℃的低合金钢制低温压力容器上的焊接接头。

(TSG R0004-2009)

低温压力容器下列部位应按《承压设备无损检测》进行表面磁粉检测或表面渗透检测。

(HG/T20585-2011)

a.符合本标准第8.7.1条的对接接头,但无法进行射线或超声检测者。

b.符合本标准第8.7.1条的容器壳体上的C类、D类焊接接头以及附件焊接的角接接头、填角焊缝的可及表面。

c.钢材标准规定的最低抗拉强度Rm>540Mpa的高强度钢容器上的全部焊接接头及热影响区表面。

d.受压壳体上工装卡具、拉筋板等临时附件拆除的焊痕表面,焊补前的坡口及焊补的表面以及电弧擦伤处。

设计压力大于或等于1.60Mpa,且设计温度低于-40℃的设备法兰用紧固件材料为铁素体钢时,应逐件进行磁粉检测。

(HG/T20585-2011)

5. 逐台制备产品焊接试件

(1) 低温容器应逐台制备产品焊接试件(GB150-2011)

6. 锻件级别

使用温度低于-20℃且公称厚度大于200mm的低温用钢锻件, 应选用Ⅲ级或Ⅳ级。

(GB150-2011)

低温压力容器用锻件按《低温承压设备用低合金钢锻件》NB/T 47009和《承压设备用不锈钢和耐热钢锻件》NB/T 47010,应不低于Ⅱ级要求,设计压力大于或等于1.60Mpa时,应不低于Ⅲ级。

(HG/T20585-2011)

7. 管法兰

(1)低温容器、高温容器、疲劳容器以及第三类压力容器的接管法兰宜采用带颈对焊型管法兰。

(HG/T20583-2011)

8. 补强结构

(1)对于高温和低温工况下工作的压力容器,不推荐使用补强圈补强结构:(HG/T20583-2011)

a 设计温度大于350℃

b 设计温度小于或等于-20℃。

9. 耐压试验

耐压试验后不应再在受压元件上进行焊接之类可能引起焊接应力和缺口应力集中的加工,否则须重新试压。

10. 附加落锤试验

根据设计文件要求,对厚度大于36mm的标准抗拉强度下限值大于或等于540Mpa的钢板和用于设计温度低于-40℃的钢板,可附加进行落锤试验。

试验按GB/T6803进行,采用P-2型试样,无塑性转变(NDT)温度的合格指标在设计文件中规定。

(GB150-2011)

11. 钢板采用炉外精炼工艺

压力容器受压元件用钢应当是氧气转炉或者电炉冶炼的镇静钢。

对标准抗拉强度下限值大于或等于540Mpa的低合金钢钢板和奥氏体-铁素体型不锈钢钢板,以及用于使用温度低于-20℃的低温钢板和低温钢锻件,还应当采用炉外精炼工艺。

(GB150-2011)

用于设计温度低于-40℃的碳素钢和低合金钢管用钢均应经炉外精炼。

(GB150-2011)

20MnNiMo、12Cr2Mo1V、和12Cr3Mo1V钢锻件以及NB/T47009中所有低温用钢锻件,均应经炉外精炼的钢锻制而成。

(GB150-2011)

12.冲击试验

奥氏体型钢材的使用温度高于或等于-196℃时,可免做冲击试验。

低于-196℃~-253℃,由设计文件规定冲击试验要求。

(GB150-2011)

13.低温低应力

当壳体或受压元件使用在“低温低应力工况”下,可以按设计温度加50℃(对于不要求焊后热处理的容器,加40℃)后的温度值选择材料,但不适用于Q235系列的钢板。

“低温低应力工况”不适用于钢材标准抗拉强度下限值Rm≥540Mpa的材料。

“低温低应力工况”不适用于螺栓材料;螺栓材料的选用应计及螺栓和壳体设计温度间的差异。

(GB150-2011)。