主运动传动链.

- 格式:ppt

- 大小:3.03 MB

- 文档页数:32

一、CA6140普通车床传动系统分析与结构组成分析1.性能简介CA6140 型普通车床是普通精度级的万能机床,它适用于加工各种轴类,套筒类和盘类零件上的内外回转表面,以及车削端面。

它还能加工各种常用的公制、英制、模数制和径节制螺纹,以及作钻孔、扩孔、铰孔、滚花等工作。

其加工范围较广,由于它的结构复杂,而且自动化程度低,所以适用于单件小批生产及修配车间。

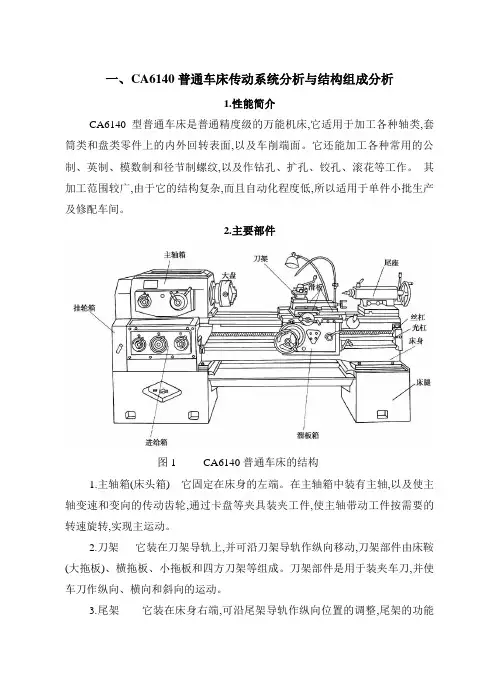

2.主要部件图1 CA6140普通车床的结构1.主轴箱(床头箱) 它固定在床身的左端。

在主轴箱中装有主轴,以及使主轴变速和变向的传动齿轮,通过卡盘等夹具装夹工件,使主轴带动工件按需要的转速旋转,实现主运动。

2.刀架它装在刀架导轨上,并可沿刀架导轨作纵向移动,刀架部件由床鞍(大拖板)、横拖板、小拖板和四方刀架等组成。

刀架部件是用于装夹车刀,并使车刀作纵向、横向和斜向的运动。

3.尾架它装在床身右端,可沿尾架导轨作纵向位置的调整,尾架的功能是用后顶尖支承工件, 还可安装钻头,铰刀等孔加工工具,以进行孔加工,尾架作适当调整,以实现加工长锥形的工件。

4.进给箱它位于床身的左前侧,进给箱中装有进给运动的变速装置及操纵机构,其功能是改变被加工螺纹的螺距或机动进给时的进给量。

它用来传递进给运动,改变进给箱的手柄位置,可得到不同的进给速度,进给箱的运动通过光杠或丝杠传出。

5.溜板箱它位于床身前侧和刀袈部件相连接,它的功能是把进给箱的运动(光杠或丝杠的旋转运动)传递给绐刀架,使刀架实现纵向进给、横纵向进给、快速移动或车螺纹。

6.床身它固定在左右床腿上,它是车床的基本支承元件,是机床各部件的安装基准,是使机床各部件在工作过程中保持准确的相对位置。

7.光杠和丝杠是将运动由进给箱传到溜板箱的中间传动元件。

光杠用于一般车削,丝杠用于车螺纹。

3.传动系统简介图2 CA6140普通车床的传动系统方框图由图2及图2-1-1可知,电动机经主换向机构、主变速机构带动主轴完成主运动。

进给传动从主轴开始,经进给换向机构、交换齿轮和进给箱内的变速机构和转换机构、溜板箱中的传动机构和转换机构传至刀架。

76试阐发题76图中的定位元件所限制的自由度,判断有无欠定位或过定位,并对计划中不合理处提出改进意见。

欧阳光明(2021.03.07)题76图答: a )V 型块1限制了工件X,Y自由度;V 型块2限制了工件自由度;V 型块3限制了工件 自由度; 定位方法属于完全定位。

b )支承平面:Z ,X,Y自由度;V 形块1,V 形块2:y x,。

;不完全定位,无不合理处。

c )平面限制了Z ,X,Y自由度;短定位销限制了X ,Y自由度;固定V 型块限制了Z,X。

属于过定位。

将固定V 型块改成活动V 型块43 习图542所示a )为一轴套零件,尺寸mm 3801.0-和mm 8005.0-已加工好,b )、c )、d )为钻孔加工时三种定位计划的简图。

试计算三种定位z x y z计划的工序尺寸A1 、A2和 A3。

谜底:1)图b :基准重合,定位误差0=DW∆,1.0101±=A mm ;2)图c :尺寸A2,10±0.1和005.08-构成一个尺寸链(见习解图5X42c ),其中尺寸10±0.1是封闭环,尺寸A2和005.08-是组成环,且A2为增环,005.08-为减环。

由直线尺寸链极值算法基本尺寸计算公式,有:10= A2-8,→A2=18mm由直线尺寸链极值算法偏差计算公式: 0.1=ESA2-(0.05),→ESA2=0.05mm;0.1=EIA2-0,→EIA2=0.1mm 。

故:05.01.0218+-=A mm3)图d :尺寸A3,10±0.1,005.08-和构成一个尺寸链(见习解图5X42d ),其中尺寸10±0.1是封闭环,尺寸A3,005.08-和01.038-是组成环,且01.038-为增环,A3和005.08-为减环。

由直线尺寸链极值算法基本尺寸计算公式,有:10= 38-(A3+8),→A3=28mm由直线尺寸链极值算法偏差计算公式,有: 0.1=0-(EIA3+(0.05)),→EIA3= 0.05mm;0.1= 0.1-(ES A3+0),→ESA3=0。

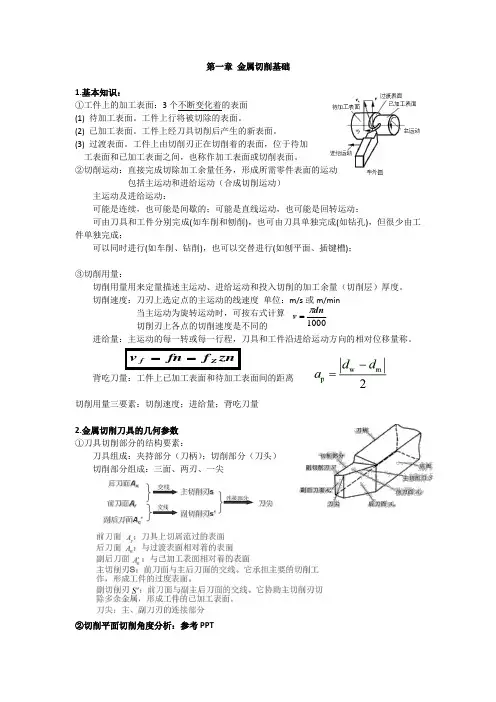

第一章 金属切削基础1.基本知识:①工件上的加工表面:3个不断变化着的表面 (1) 待加工表面。

工件上行将被切除的表面。

(2) 已加工表面。

工件上经刀具切削后产生的新表面。

(3) 过渡表面。

工件上由切削刃正在切削着的表面,位于待加 工表面和已加工表面之间,也称作加工表面或切削表面。

②切削运动:直接完成切除加工余量任务,形成所需零件表面的运动包括主运动和进给运动(合成切削运动)主运动及进给运动:可能是连续,也可能是间歇的;可能是直线运动,也可能是回转运动;可由刀具和工件分别完成(如车削和刨削),也可由刀具单独完成(如钻孔),但很少由工件单独完成;可以同时进行(如车削、钻削),也可以交替进行(如刨平面、插键槽);③切削用量:切削用量用来定量描述主运动、进给运动和投入切削的加工余量(切削层)厚度。

切削速度:刀刃上选定点的主运动的线速度 单位:m/s 或m/min当主运动为旋转运动时,可按右式计算 切削刃上各点的切削速度是不同的进给量:主运动的每一转或每一行程,刀具和工件沿进给运动方向的相对位移量称。

znf fn v Z f ==背吃刀量:工件上已加工表面和待加工表面间的距离切削用量三要素:切削速度;进给量;背吃刀量2.金属切削刀具的几何参数①刀具切削部分的结构要素:刀具组成:夹持部分(刀柄);切削部分(刀头) 切削部分组成:三面、两刃、一尖②切削平面切削角度分析:参考PPT1000dnv π=第二章金属切削的基本规律及其应用1.切屑的种类及其变化①分类:带状切屑;底面光滑,背面呈毛茸状挤裂切屑;底面光滑有裂纹,背面呈锯齿状节状切屑;底面已不光滑,呈粒状金属块的堆砌崩碎切屑:不规则块状颗粒②影响切屑形状的因素:工件材料、切削速度、进给量、刀具角度③切屑形状对加工过程的影响:切削过程平稳性、表面质量④切屑控制:卷曲和折断2.切削层金属的变形①三个变形区②变形程度的表示:变形系数;剪切角;剪应变变形系数PS:能表示变形程度的参数:切屑形态(方便、定性);剪切角(定量);变形系数(纯挤压,易测);剪应变(纯剪切,较合理,忽略挤压)③刀—屑接触区的变形与摩擦第二变形区特征:切屑底层晶粒纤维化,流速减慢,甚至滞留。

金属切削机床概论试题答案一、填空题(每空1分,共25分)1.机床的通用特性代号中,字母S表示(高速), 字母K表示(数控)。

2.成形运动按在切削过程中所起的作用不同,可分为(主运动)和(进给运动)。

3. 卧式车床车削螺纹时,有内联系传动链和外联系传动链,内联系传动链的换置器官用于调整(螺纹的导程),外联系传动链的换置器官用于调整(切削螺纹的速度)。

4. 普通卧式车床的主轴箱中装有双向多片离合器,左离合器用来传动(主轴正转),用于(切削加工);右离合器用来传动(主轴反转),主要用于(退刀)。

5.机床转速图可以表示主轴转速分级的规律及各级转速的传动路线,转速图中的竖线代表(传动轴),横线代表(各级转速),横线与各竖线的交点代表(各轴的转速)6. 数控机床的程序编制中,目前应用最广泛的是字地址程序格式,某一加工程序中有“X60”,表示(刀具位移至X轴正向60mm处),S400表示(主轴转速为400r/min).7.数控车床机械结构与传统车床相比,明显简化,机构复杂的进给箱和溜板箱完全被机构简单的(X轴和Z轴伺服电动机和直联滚珠丝杠)所代替。

数控车床的主轴箱中没有用于变速和变向的大量的传动轴和齿轮,它用(主电动机无级调速)代替复杂的机械变速系统。

8.在锥齿轮加工机床中,形成渐开线齿廓普遍采用(展成法),这种方法的加工原理,相当于一对啮合的锥齿轮,将其中的一个锥齿轮转化成(平面齿轮)。

9.外圆磨床的纵向磨削法,其表面成形方法采用(相切-轨迹)法,需要三个表面成形运动:(砂轮的旋转运动)、(工件纵向进给运动)和(工件旋转运动)。

10.龙门刨床的主参数是(最大刨削宽度),摇臂钻床的主参数是(最大钻孔直径)。

二、选择题:(每题2分,共24分)1. 机床型号CK3263B中的字母K表示(A)A.通用特性代号B.结构特性代号C.组别代号D.类别代号2.用螺纹车刀车削螺纹,母线的成形方法是(A)A. 成形法B.展成法C.轨迹法D.相切法3. 在卧式车床上,用丝杠带动溜板箱时,可车削(D)。

辽源职业技术学院毕业综合实训大纲综合实训题目编制c620—1 型车床大修工艺专业班级:高机修0831实训人:蒲薪宇指导人:王俊生2011年1月7日目录第一章C620车床简介 0第一节、C620车床概述 0第二节、工作原理(结构分析) (1)第三节、传动链分析 (3)第四节、润滑方案 (7)(一) 润滑管理的基本任务 (7)(二) 车床润滑的方式 (8)(三) 分散润滑与集中润滑 (8)(四) C620-1型车床润滑的部位及要求 (9)(五) 进给箱润滑 (9)(六) 挂轮箱润滑 (10)(七) 丝杆光杆的润滑 (10)第二章主要检修工艺过程 (11)第一节、修前准备 (11)(一)修前技术准备 (11)(二)修前生产准备 (18)第二节、主要部件的修理工艺 (24)(一)挂轮箱的部件的修理工艺 (24)(二)进给想的部件修理工艺 (28)(三)光杠、丝杠的修理工艺 (37)(四)挂轮箱、进给箱、丝杠和光杠修后的调整试车方案 (38)主要参考资料及书籍 (40)第一章C620车床简介第一节、C620车床概述1、C620-1代表的意义C表示车床(车床汉语拼音的第一个字母),6表示是“普通”单轴卧式车床,20表示车床回转中心至拖板面高度是200mm,1表示是经过第一次改进。

2、加工范围车床的加工范围较广,主要加工回转表面,可车外圆、车端面、切槽、钻孔、镗孔、车锥面、车螺纹、车成形面、钻中心孔及滚花等。

一般车床的加工精度可达IT10- IT7,表面粗糙度Ra 值可达1.6 µm。

3、C620-1车床的技术参数基本参数:工件最大直径(在床身上)(mm) 400工件最大直径(在刀架上)(mm) 210顶尖间最大距离(mm)1900螺纹加工参数:加工螺纹范围(普通螺纹)(mm) 1~192加工螺纹范围(英制螺纹)(t/in)24~2加工螺纹范围(模数螺纹)(mm)0.5~48加工螺纹范围(径节螺纹)96~1主轴参数通过最大直径(mm) 38孔锥度(莫氏号) 5正转转速级数21正转转速范围(r/min)12~1200反转转速级数12反转转速范围(r/min)18~1520进给量:纵向范围(mm/r) 最大0.08~1.59 最小0.028~0.054横向级数64横向范围(mm/r) 最大0.04~0.79 最小0.014~0.027溜板行程:横向(mm) 280纵向(mm) 280刀架:最大行程(mm)100最大回转角±45°刀杆支承面到中心高距离(mm) 25刀杆载面B*H(mm) 25*25尾座:顶尖套最大移动量(mm) 150横向最大移动量(mm) ±15顶尖套莫氏锥度(号) 4电动机:主电动机功率(kW)7总功率(kW) 7.62外形尺寸:长(mm) 3669宽(mm) 1513高(mm) 1210工作精度:圆度(mm) 0.01圆柱度(mm) 100:0.01平面度(mm) 0.02/Φ300第二节、工作原理(结构分析)车床是作进给运动的车刀对作旋转主运动的工件进行切削加工的机床。

第1章机械加工方法与设备基本知识习题答案1、什么是机械制造过程,它都包含哪些过程?机械制造过程是指把金属材料制造成机电产品的过程。

既在生产过程中,改变生产对象(原材料、毛坯、零件或部件等)的形状、尺寸、相对位置和性能等,并装配成为成品或半成品的过程。

机械制造过程一般包括四个过程:毛坯制造过程,机械加工过程,热处理过程,装配过程。

2、各种加工方法的主要加工范围是什么?车削主要加工轴类零件(回转面);铣削主要加工零件的平面;钻削主要加工零件上的较小的孔;镗削主要加工零件上的较大孔径的孔;刨削主要加工零件的狭长平面;磨削主要对零件的平面外圆,内孔的精加工;齿轮加工是对各种齿轮的轮齿进行加工;数控加工主要是加工形状复杂,精度要求高的零件。

3、金属切削机床都有哪些运动?根据在车间实习的认识,指出车床,铣床,镗床、磨床各有多少个运动,并说明哪些是主运动,哪些是进给运动。

金属切削机床的运动可归纳为3大类,即:主运动,进给运动和辅助运动。

车床的运动有3个:主运动是主轴带动工件的旋转运动,进给运动是刀架的横向移动和纵向移动。

铣床的运动有4个:主运动是主轴带动刀具的旋转运动,进给运动是工作台带动工件作的横向、纵向和垂向移动。

镗床的运动主要有6个:镗轴和平旋盘的旋转主运动,镗轴的轴向进给运动,平旋盘刀具溜板的径向进给运动,主轴箱的垂直进给运动,工作台的纵、横向进给运动等。

外圆磨床的运动主要有5个:①磨外圆时砂轮的旋转主运动;②磨内孔时砂轮的旋转主运动;③工件旋转作圆周进给运动;④工件往复作纵向进给运动;⑤砂轮横向进给运动。

4、什么是切削用量三要素?切削用量三要素是指:切削速度v、进给速度f和切削深度a p。

5、机床的传动链都由哪几部分组成,各部分的作用是什么?机床传动链是由运动源、传动装置和执行件按一定的规律所组成。

运动源是给执行件提供运动和动力,传动装置把运动源的运动和动力传给执行件,同时该装置还可完成变速、变向、改变运动形式等任务。

实验 CA6140车床的传动系统试验一、试验内容:观察CA6140普通车床的传动系统。

二、实验目的:通过对CA6140普通车床传动系统的观察,了解通用机床传动链的主要组成形式,认识本机床各运动的传动路线,弄清机床内部传动过程的变化与外部控制手柄的对应关系。

三、实验设备、仪器及工具:1.CA6140普通车床2.CA6140普通车床模型3. 必要的电源工具四、实验注意事项:1、注意安全,遵守试验室安全操作规程,车床工作时不准戴手套和拿棉纱,女同学应戴工作帽。

2、做打开主轴箱盖,观察和调试主轴箱有关内容时,防止主轴盖落下,特别注意不要开动车床,为安全起见,应把车床开关总是断开。

3、未经直到老师同意,不得拆卸机床上别的任何机构和零件,试验完成后。

必须擦拭机床,加上润滑油,打扫下现场。

归还工具。

五、试验步骤(一)、主运动传动链主运动传动链的两末端件是主电动机与主轴,它的功能是把动力源的运动及动力传给主轴,并满足卧式车床主轴变速和换向的要求。

下图为CA6140车床的传动系统图。

(1)传动路线运动由电动机经V带轮传至主轴箱中的I轴,在I轴上装有双向多片式摩擦离合器M1,其作用是使主轴正转、反转或停止。

当压紧离合器M1左部的摩擦片时,I轴的运动经齿轮副56/38 或51/43 传给II轴。

当压紧离合器M1的右部摩擦片时,I轴的运动经齿轮 50传至VII轴上的空套齿轮34,然后再传给II轴上的固定齿轮30,由于I轴至II轴的传动中多经过一个齿轮34 ,II轴的传动方向与经M1左部传动时相反。

当离合器M1处于中间位置时,其左部和右部的摩擦片都不被压紧,空套在I轴上的齿轮56 、51和50都不转动,I轴的运动不能传至II轴,主轴也就停止转动。

II轴的运动经三对轮副传至III轴,III轴正转共有2×3=6 种转速,反转共有1×3=3 种转速。

运动由III轴传到主轴有两条路线:1)高速传动路线主轴上的滑移齿轮50移至左端,与III轴上右端的齿轮63啮合,运动由III轴直接传给主轴,使主轴得到 450~1400r/min的高转速。

第二节 传动链一、传动链在机床传动装置中,常用的传动件有带轮、齿轮、蜗杆涡轮、齿轮齿条和丝杆螺母等。

通过这些传动件吧动力源与执行机构,或者把两个执行机构之间联系起来,称为传动联系。

构成一个传动联系的一系列顺序排列的传动件称为传动链。

二、传动链中通常包含两类传动机构:一类是传动比和传动方向固定不变的传动机构,如定比齿轮副,蜗杆涡轮副等,称为定比传动机构;另一类是根据加工要求可以变换传动比和传动方向的传动机构,如挂轮变速机构,滑动齿轮变速机构等,称为换置机构。

三、根据传动联系的性质,传动链可分为两类:1、 内联系传动链 它所联系的执行件自身的运动(旋转和直线移动)根据运动分析,同属于一个独立的成行运动,因而在执行元件之间的相对运动关系要严格的要求。

具有这类传动链联系性质的传动链称为内联系传动链。

因此内联系传动链中不确定或瞬时传动比变化的传动机构,如带传动、链传动、摩擦传动等。

例如在卧式车床上加工螺纹,联系主轴与刀架之间的螺纹传动就是一条传动比有严格要求的内联系传动链,它能保证并得到螺纹所需的螺距。

2、 外联系传动链 它是联系运动源和机床执行机构之间的传动链。

它使执行元件得到预定的速度的运动,并传动一定的动力,但不要求运动源和执行原件之间严格的传动比关系。

外联系传动链传动比的变化只影响生产率和表面粗糙度,不影响工件表面形状的形成。

四、传动比与公比传动比以u 表示,其定义为传动比u=主动轴的传数被动轴的传数对于降速传动,u <1;升速传动,u >1。

如为齿轮传动,则u=21z z 。

ф图1.3机械传动系统一个传动链的总比为e e=uu u n...21一组串联传动的总比等于各分比的乘积。

例如:如图1.3所示的传动系统,轴1与轴V 间的传动比为u V1=nn v1=zz z z z z d kk 1423121-现有一个传动系统,输入轴的传速为n 0输出的转速可以为多种转速,即为n 1,n n n n...,,32,共有n 级转速。

主运动传动链与主轴转速的关系嘿,你知道吗?咱来说说这主运动传动链和主轴转速的关系,这事儿啊,还挺有意思的。

就拿我上次去修车的经历来说吧。

我那辆老自行车,骑起来总觉得不得劲儿。

有一天,我就把它推到了修车摊儿。

师傅一看,就说问题出在传动链那儿。

我当时就纳闷了,这传动链和主轴转速能有啥关系呢?师傅一边修,一边给我解释。

他说啊,这自行车的链条就好比是主运动传动链,脚蹬子就相当于动力源,而车轮的轴呢,就类似主轴。

你想啊,当你使劲儿蹬脚蹬子的时候,如果链条太紧或者太松,那车轮转起来的速度可就不一样了。

就像有时候我着急赶路,猛蹬几下,结果链条“嘎吱嘎吱” 响,感觉车轮都快被我蹬飞了,可速度就是提不上去,为啥呢?原来就是这传动链没调好,影响了主轴(车轮轴)的转速。

师傅把链条调整好后,我再一骑,嘿,那感觉完全不一样了。

轻轻一蹬,车轮就“呼呼” 地转起来,速度快多了。

这就好比主运动传动链调整到了合适的状态,主轴转速就能达到一个比较理想的水平,整个机器(自行车在这儿就算个小机器吧)就能顺畅地运行起来。

所以说啊,这主运动传动链和主轴转速的关系可紧密着呢。

就像我那自行车,链条状态好,主轴转速合适,骑起来就轻松又快速;要是链条出问题,主轴转速就不正常,车子也跑不顺畅。

咱在生活中很多事儿其实都跟这差不多,一个小环节没弄好,可能就会影响整个“运转”。

以后啊,我再看到自行车的链条,就会想起主运动传动链和主轴转速的关系。

这看似复杂的概念,其实在生活里到处都有体现呢。

咱可得注意这些小细节,才能让生活这台“大机器” 顺顺利利地运转下去哦。

你看,这就是我从生活中体会到的主运动传动链与主轴转速的关系,是不是还挺有趣的呀?。