新型通道压裂支撑剂铺置试验

- 格式:pdf

- 大小:894.07 KB

- 文档页数:6

压裂技术现状及发展趋势(长城钻探工程技术公司)在近年油气探明储量中,低渗透储量所占比例上升速度在逐年加大。

低渗透油气藏渗透率、孔隙度低,非均质性强,绝大多数油气井必须实施压裂增产措施后方见产能,压裂增产技术在低渗透油气藏开发中的作用日益明显。

1、压裂技术发展历程自1947年美国Kansas的Houghton油田成功进行世界第一口井压裂试验以来,经过60多年的发展,压裂技术从工艺、压裂材料到压裂设备都得到快速的发展,已成为提高单井产量及改善油气田开发效果的重要手段。

压裂从开始的单井小型压裂发展到目前的区块体积压裂,其发展经历了以下五个阶段[1]:(1)1947年-1970年:单井小型压裂。

压裂设备大多为水泥车,压裂施工规模比较小,压裂以解除近井周围污染为主,在玉门等油田取得了较好的效果。

(2)1970年-1990年:中型压裂。

通过引进千型压裂车组,压裂施工规模得到提高,形成长缝增大了储层改造体积,提高了低渗透油层的导流能力,这期间压裂技术推动了大港等油田的开发。

(3)1990年-1999年:整体压裂。

压裂技术开始以油藏整体为单元,在低渗透油气藏形成了整体压裂技术,支撑剂和压裂液得到规模化应用,大幅度提高储层的导流能力,整体压裂技术在长庆等油田开发中发挥了巨大作用。

(4)1999年-2005年:开发压裂。

考虑井距、井排与裂缝长度的关系,形成最优开发井网,从油藏系统出发,应用开发压裂技术进一步提高区块整体改造体积,在大庆、长庆等油田开始推广应用。

(5)2005年-今:广义的体积压裂。

从过去的限流法压裂到现在的直井细分层压裂、水平井分段压裂,增大储层改造体积,提高了低渗透油气藏的开发效果。

2、压裂技术发展现状经过五个阶段的发展,压裂技术日趋完善,形成了三维压裂设计软件和压裂井动态预测模型,研制出环保的清洁压裂液体系和低密度支撑剂体系,配备高性能、大功率的压裂车组,使压裂技术成为低渗透油气藏开发的重要手段之一。

支撑剂长期导流能力的测试与评价支撑剂是石油和天然气储量压裂过程中的关键因素。

本文是依据美国1989年制定的APIRP61标准,选用API导流夹持器,在铺砂浓度为10Kg/m2,闭合压力为0—100MPa,流量5ml/min的条件下,测试支撑剂的长期导流能力。

支撑剂的长期导流能力实验是各大研究机构筛选支撑剂、提高采收率等必要实验,为现场的压裂开采提供有效可靠的数据,具有很强的指导意义。

标签:支撑剂;长期导流能力;实验测试;分析评价0 引言支撑剂在石油天然气深井开采时,压裂处理后使含油气岩层裂开,油气从裂缝形成的通道中汇集而出,此时需要流体注入岩石基层,以超过地层破裂强度的压力,使井筒周围岩层产生裂缝,形成一个具有高层流能力的通道。

1 实验准备(1)实验设备。

本次实验选用了山东中石大石仪科技有限公司生成的CDL Y-2000型长期导流能力测试系统,能够模拟地层温度(室温-120℃)和地层闭合压力(0-120MPa)的情况下测试。

(2)实验原理。

它是根据达西定律来测试支撑剂的长期导流能力。

达西定律公式为:2 实验结果支撑剂随着闭合压力的增加,渗透率和导流能力逐渐变小,从图2和图3中明显可以看到闭合压力和渗透率、导流能力的关系及降低速率。

3 评价分析经过大量的实验数据可以看出,闭合压力和支撑剂的导流能力成反向趋势。

数据及曲线上的波动点是真实存在的,因为在流体的流动下除了有支撑剂颗粒的运移之外,还有部分支撑剂在压力中破碎。

4 结论(1)支撑剂的导流能力随闭合压力的增加而减小;(2)提高支撑剂导流能力的方法有:降低作业时的闭合压力、选用破碎强度高的支撑剂、提高支撑剂的球度和均匀度等。

参考文献:[1]埃克诺米德斯M J(蔓),诺尔谛K G等著,康德泉,周眷虎等译.油藏增产措施[J].北京:石油工业出版社,1991(06).[2]林启才,张士诚,潘正富.川西侏罗系低渗气藏压裂增产措施中地层损害研究[J].天然气工业,2005,25(07):86—88.[3]温庆志,张士诚,王雷等.支撑剂嵌人对裂缝长期导流能力的影响研究[J].天然气工业,2005,25(05):65—68.[4]王雷,张士诚,张文宗等.复合压裂不同粒径支撑剂组合长期导流能力实验研究[J].天然气工业,2005,25(09):64-66.[5]J.L吉德利.水力压裂技术新发展[M].北京:石油工业出版社,1995:35-60.作者简介:宋树才(1983-),男,安徽蒙城人,本科,助理工程师,主要从事石油仪器仪表产品研发工作。

1、 覆膜支撑剂长期导流能力评价覆膜支撑剂有单涂层和双涂层两类。

单涂层支撑剂外壳有一层热固性酚醛树脂,当支撑剂进入裂缝后,树脂层在地层温度条件和固化剂作用下发生反应而固化,支撑剂颗粒之间因聚合作用而键合在一起,从而提高了支撑剂的抗破碎能力,防止支撑剂吐出,减少支撑剂嵌入地层的现象发生。

双涂层支撑剂有一层完全固化的树脂内涂层,以提高粒料的抗压碎能力。

在此涂层外是一层部分固化的外涂层,以提高在压裂作业中支撑剂颗粒之间的键合作用。

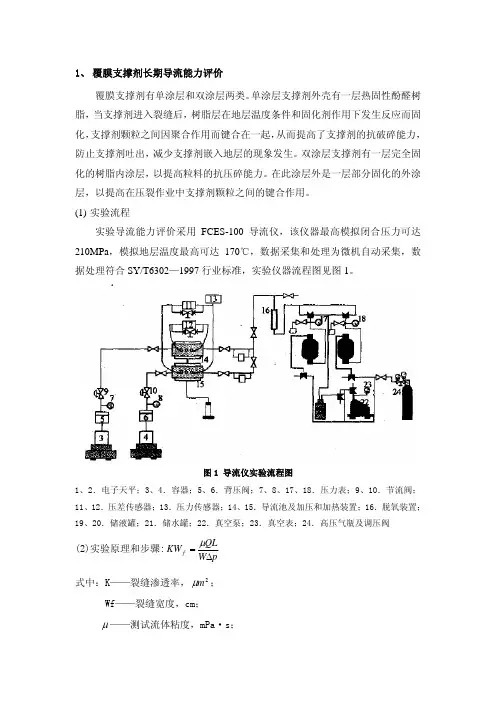

(1) 实验流程实验导流能力评价采用FCES-100导流仪,该仪器最高模拟闭合压力可达210MPa ,模拟地层温度最高可达170℃,数据采集和处理为微机自动采集,数据处理符合SY/T6302—1997行业标准,实验仪器流程图见图1。

图1 导流仪实验流程图1、2.电子天平;3、4.容器;5、6.背压阀;7、8、17、18.压力表;9、1O.节流阀;11、12.压差传感器;13.压力传感器;14、15.导流池及加压和加热装置;16.脱氧装置;19、20.储液罐;21.储水罐;22.真空泵;23.真空表;24.高压气瓶及调压阀 (2)实验原理和步骤:p W QLKW f ∆=μ式中:K——裂缝渗透率,;2m μ Wf——裂缝宽度,cm;μ——测试流体粘度,mPa·s;Q——流速,cm^3/s;L——测压孔距离,cm;W——导流室宽度,cm;——压差,10p -1MPa。

(3)实验条件实验流体为2%NaCl 溶液,铺砂浓度为5kg/m^2,实验固化温度为120℃,固化剂类型为加成型固化剂,固化时间为4h,闭合压力为60MPa,导流能力实验测试时间约为25d。

(3)实验结果及分析 ①覆膜高强度陶粒长期导流能力实验结果图2 覆膜高强度陶粒长期导流能力与时间关系图覆膜高强度陶粒长期导流能力在早期降低较快,约7d 后趋于缓和。

覆膜陶粒支撑剂随时间早期导流能力降低急剧,其主要原因可能是支撑剂颗粒之间的压实作用,而经过一段时间,这种作用将减缓。

压裂裂缝内支撑剂沉降及运移规律研究现状与展望1. 引言1.1 研究背景压裂技术是一种常用的油气开采方法,通过将高压液体注入井孔,将岩石破碎形成裂缝,增加油气的渗流通道来提高产能。

在压裂过程中,通常会向裂缝内注入支撑剂,以维持裂缝的开放状态,保证油气的流动。

支撑剂在裂缝内的沉降和运移规律对压裂效果有着重要影响,但目前相关研究还比较有限。

随着油气资源的逐渐枯竭,油气开采技术不断向深部、复杂构造倾斜,裂缝内支撑剂的沉降和运移规律变得更加复杂和关键。

深入研究支撑剂沉降及运移规律对于提高油气开采效率和降低成本具有重要意义。

本研究旨在系统分析压裂裂缝内支撑剂沉降及运移规律,为优化压裂设计和提高开采效率提供科学依据。

1.2 研究意义支撑剂在压裂裂缝中的沉降及运移规律研究对于油气开采工程具有重要意义。

研究支撑剂的沉降规律可以帮助优化油气开采过程中的压裂设计,提高油气开采效率。

了解支撑剂在裂缝中的运移规律有助于预测油气井的产能和产量,指导实际生产操作。

深入研究支撑剂的沉降及运移规律可以为减小地下水污染风险提供重要参考,保护地下水资源。

压裂裂缝内支撑剂沉降及运移规律研究不仅对于提高油气开采效率、优化生产操作和保护环境具有重要意义,更可以为油气行业的可持续发展提供技术支持和理论依据。

1.3 研究目的研究目的:本文旨在探讨压裂裂缝内支撑剂沉降及运移规律,深入分析支撑剂在裂缝内的沉降情况以及沉降过程中可能存在的影响因素。

通过研究支撑剂的运移规律,揭示支撑剂在裂缝内的运动轨迹和不同因素对运移过程的影响,为压裂工程中支撑剂的选择和使用提供科学依据。

通过分析存在的问题和挑战,为解决支撑剂沉降和运移中的难点问题提供参考,为未来的研究提供方向和思路。

结合研究现状,展望未来的研究方向,为进一步深入探讨支撑剂沉降及运移规律提供理论支持和实践指导。

2. 正文2.1 压裂裂缝内支撑剂沉降规律研究压裂过程中,支撑剂是必不可少的一部分,它能够有效地维持裂缝的开启状态,从而增加油气产能。

收稿日期:20140411;改回日期:20140530基金项目:中国博士后科学基金“页岩储层滑溜水压裂支撑剂沉降及运移规律研究”(2012M510713);山东省自然科学基金“页岩气藏水平井滑溜水压裂支撑剂输送机理研究”(ZR2012EEM001);山东省优秀中青年科学家科研奖励基金“低渗气藏功能纳米流体压裂控水机理与再利用方法研究”(BS2012HZ029)作者简介:温庆志(1976-),男,副教授,1998年毕业于江汉石油学院石油工程专业,2007年毕业于中国石油大学(北京)油气田开发工程专业,获博士学位,现从事低渗透油气藏增产机理方面的教学与科研工作。

DOI :10.3969/j.issn.1006-6535.2014.04.021通道压裂砂堤分布规律研究温庆志1,高金剑1,黄波2,胡蓝霄1,徐希1(1.中国石油大学,山东青岛266580;2.中石化胜利油田分公司,山东东营257015)摘要:为了掌握通道压裂砂堤分布的规律,运用大型可视化平板装置研究不同纤维加入比例、基液黏度和施工参数下的砂堤分布和通道率。

研究表明,增大纤维加入比例能提高通道率,且砂堤趋于平缓,纤维加入方式也能明显影响通道率;较大基液黏度导致裂缝内的通道率增大,现场使用与压裂液黏度相同的基液效果更好;现场试验排量过低、过高都不利于在裂缝中形成通道,最优排量为4m 3/min ;随着段塞的注入时间减小,砂堤趋于平缓,对比通道率,注入时间占段塞时间的1/2时效果最佳。

研究结果为通道压裂设计和研究提供了借鉴作用。

关键词:通道压裂;大型可视化平板;通道率;砂堤形态;施工参数优化中图分类号:TE357.1文献标识码:A 文章编号:1006-6535(2014)04-0089-04引言为了最大限度地提高裂缝导流能力,国内外研发了伤害小的压裂液、更高强度的支撑剂、更有效的破胶剂等[1]。

这些方法都是通过提高流体通过支撑剂间孔隙的流通能力,传统水力压裂技术是最大限度的在裂缝内充满支撑剂,而通道压裂技术要求支撑剂充填层内的支撑剂柱之间留有通道以便油气流通[2-5]。

油井压裂支撑剂实验目的探究现如今,油田上油气井的增产措施有很多,其中水力压裂技术已成为十分重要而且必要的增加油气产量的措施之一。

在以往学习中,了解到水力压裂的目的就是在井筒附近地层形成一条比较高的渗流通道以便供油气渗流通道,水力压裂作业的关键是能否形成比较高的裂缝导流能力。

而要使水力裂缝能够拥有比较好的导流能力,那么支撑剂选取好坏占有了相当大的比重,则通过实验对支撑剂的选取有较好的指导性意义。

标签:支撑剂;导流能力;实验1 国外发展现状美国CARBO公司在国际市场生产较高强度压裂支撑剂处于领先地位,CARBO公司的产品在69MPa压力下破碎率≤5%,中国部分公司的产品质量现在能达到破碎率≤5%,与美国CARBO公司处于同一水平,在86MPa的压力下破碎率≤9%,技术已经达到国内领先水平,接近于国际先进水平。

但是,我国石油压裂支撑剂行业发展并不迅速,企业数量多而不强,大多是中小型企业,不仅产量低,而且技术含量较低,竞争方式也主要集中在产品的价格上面。

近年来随着我国石油行业迅速发展,石油压裂支撑剂生产技术已经有了一定的提升。

但与国外大型生产企业相比,仍然存在着一定距离的技术差距。

这些差距主要表现在产品的技术含量不高,研发投入金额有限等方面。

依据目前的情况来看,国外在高强度压裂支撑剂方面处于国际领导地位,我国在一定的程度上还依赖于进口。

支撑剂的技术问题必须要从技术方面入手,与质量监控相关的工作还需进一步加强。

质量效益的现代化理念正在逐渐升入人心。

产品正向着划分更为细致的趋势发展,产品系列会越来越丰富丰富。

未来几年,石油行业支撑剂研发技术发展的速度将增快,国内企业在技术研发方面的投入也将日益增加。

新的高端产品必将在国内实现大规模的生产。

另外,产品的专利数量也将逐渐增多。

目前,世界上最大的支撑剂生产厂家是美国CARBO公司,他们的资金额技术力量都非常雄厚,其技术及产品质量在国际上处于领先水平,是一家专业的用于生产支撑剂的厂家,该公司采用的是回转窑的生产设备,长度大约为40多米,其中使用了先进的流化床设备造粒,半成品密实度良好,表面光滑度也很高,产品烧结温度可以达到1600℃,烧结时间为4~5小时。

定向井压裂及配套工艺技术研究发布时间:2023-03-07T02:48:49.617Z 来源:《工程建设标准化》2022年第20期作者:陈鹏[导读] 压裂是人为地使地层产生裂缝,大大改善油在地下的流动环境陈鹏中国石油大港油田第三采油厂 0610351.研究的目的及意义压裂是人为地使地层产生裂缝,大大改善油在地下的流动环境,使油井产量增加的措施。

近年来,定向井比例在逐年增加,定向井压裂在设计和施工上采用了与直井相同的设计参数,施工工艺和相同的压裂材料。

但是它的压裂过程表现出与直井不一样的特点。

定向井压裂施工压力高,施工难度大,易出现早期脱沙现象。

大位移井井身轨迹更加复杂,井斜(或方位)都不断发生变化,压裂裂缝条数、裂缝起裂延伸、温度场分析、裂缝高度控制、施工压力预测等都与垂直井、普通定向井有所不同。

因此,应该开展定向井压裂机理分析研究,采用对定向井有针对性的压裂工艺,进行压裂施工参数的优化设计。

关键词:定向井定向井大位移井压裂工艺技术2.定向井压裂的工艺技术研究定向井的水力压裂裂缝的起裂和扩展与井眼周围的应力分布和原始地应力密切相关,且裂缝易发生转向。

裂缝起裂后发生转向到最大主应力方向,且在45°井斜方位角附近易形成多条裂缝,大斜度井压裂施工中,由于井斜或射孔影响存在近井筒高摩阻损失,产生的多条裂缝缝宽小,不能满足支撑剂进入裂缝的最低要求,造成只进液不进砂的情况,形成砂堵。

为了降低早期脱砂的危险,研究应用了几种降低弯曲摩阻、提高施工成功率的大斜度井压裂工艺技术。

2.1定向井压裂的方法2.1.1 前置液中加入粒径100目粉砂因定向井压裂过程中会形成多裂缝,多裂缝出现时缝宽度变窄并且压裂液效率降低。

而且定向井压裂时,近井地带存在附加的弯曲摩阻,这些因素常常会导致压裂失败。

目前较为有效的办法是在前置液中加入100目粉砂,借助水力切割作用对弯曲裂缝进行冲刷使其平滑降低裂缝摩阻。

而且粉砂能够进人许多细微的裂缝和通道,可减少压裂液向这些裂缝的滤失,大大提高压裂液的造缝效率,降低了压裂液对地层的伤害。

支撑剂新旧标准及实验方法比对董小丽;甘争龙;杨红英;姚亮;杨丹丹;刘鹏【摘要】通过新标准SY/T 5108-2014《水力压裂和砾石充填作业用支撑剂性能测试方法》与旧标准SY/T 5108-2006《压裂支撑剂性能指标及测试推荐作法》测定支撑剂实验性能检测指标的比对,显示新旧标准方法测定,样品测定结果存在差异;且新旧标准方法操作中存在区别,新标准改善了支撑剂样品分析的准确度、对我国压裂支撑剂行业标准与国际ISO标准的对接起到了重大促进作用.【期刊名称】《石油工业技术监督》【年(卷),期】2016(032)010【总页数】4页(P12-15)【关键词】支撑剂;实验比对;新旧标准【作者】董小丽;甘争龙;杨红英;姚亮;杨丹丹;刘鹏【作者单位】中国石油长庆油田分公司技术监测中心陕西西安710018;西安长立油气工程技术有限责任服务公司陕西西安710018;中国石油长庆油田分公司技术监测中心陕西西安710018;中国石油长庆油田分公司技术监测中心陕西西安710018;中国石油长庆油田分公司技术监测中心陕西西安710018;西安长立油气工程技术有限责任服务公司陕西西安710018【正文语种】中文支撑剂实验性能检测指标的合理改进有利于支撑剂行业的制造和油田支撑剂的使用,新标准的修订并非降低油田对支撑剂使用的技术要求,而是在油田发展的新形势下围绕支撑剂技术指标的提升和成本的竞争朝正确的方向发展提供保障。

新标准是本着科学发展、合理完善的原则,在原标准的基础上,充分调研国内外相关资料,根据支撑剂基本理论及国内同行业生产研究中对支撑剂性能实验测定的要求,结合室内实验分析、油田具体情况进行了修订[1-4]。

新标准SY/T 5108-2014《水力压裂和砾石充填作业用支撑剂性能测试方法》[6]在旧的标准基础上给出了支撑剂7类实验评价方法及主要性能的比对,为油田水力压裂及砾石充填支撑剂技术健康、安全、环境控制等要求提供了技术保证和支持。

高速通道压裂技术在长庆油田中的应用摘要:高速通道技术在裂缝中以纤维伴注、脉冲式加砂的作业模式,改变常规技术压裂后裂缝内支撑剂的铺置形态,形成因纤维固砂性能良好而产生一个个作用相当于桥墩的稳定砂团,并且通过脉冲式加砂模式形成砂团与砂团之间没有支撑剂的流动通道网络,从而形成具备卓越导流能力的流体高速通道,继而提高单井产量。

关键词:纤维伴注脉冲式加砂高速通道增产一、前言斯伦贝谢公司采用了一种称为“高速通道”压裂(HiWAY)的新工艺,在南美、中东等多个地区已应用超过6000 井次。

据统计,增产效果较常规压裂至少提高15%,且施工极少发生砂堵。

该技术与常规压裂的区别是改变缝内支撑剂的铺置形态,把常规均匀铺置变为非均匀的分散铺置。

支撑剂以“支柱”形式非均匀地铺置在压裂人工裂缝内,支柱与支柱之间形成畅通的“通道”众多“通道”相互连通形成网络,从而实现大裂缝内包含众多小裂缝的形态,极大地提高了油气渗流能力,所以被形象地称为“高速通道”压裂工艺。

此技术压裂施工采用大排量、高液量、纤维伴注、脉冲式加砂的作业模式,提高裂缝的导流能力,从而提高单井产量。

二、HiWAY技术简介1.HiWAY技术原理自水力压裂技术问世以来,常规的做法是用支撑剂完全填充水力裂缝,以建立连续的支撑剂充填层。

为了验证不连续支撑剂充填层可能带来的导流能力理论改善效果。

国外工程师采用API标准试验方法,把支撑剂置入裂缝模拟系统中,通过模拟系统施加相当于上覆压力的闭合应力,并测量了以不同流速泵入单相流体穿过充填层所需的力。

然后根据达西定律和纳维-斯托克斯方程计算支撑剂充填层的渗透率。

计算出的不连续充填层的渗透率和理论模型预测值一致,比连续充填层的渗透率高1.5-2.5个数量级。

例如裂缝中通道宽度为1mm(人工裂缝宽度3~5mm),其有效渗透率约为8.3×104μm2,而20/40目支撑剂形成的充填裂缝在27~35MPa 的闭合应力下,其渗透率为400~500μm2。

支撑裂缝导流能力评价及影响因素实验研究水力加砂压裂效果取决于支撑裂缝的导流能力,不同的支撑裂缝具有不同的导流能力。

通过API导流室和裂缝岩心实验,研究了闭合压力、不同流体以及支撑剂类型及粒径对主要裂缝和次要裂缝导流能力的影响。

结果表明,主要裂缝具有较好的导流能力,是主要的油水流动通道;次要裂缝是次要的油水渗流通道。

闭合压力越大,流体粘度越大,支撐剂粒径越小,支撑裂缝的导流能力越差;闭合压力是影响主要裂缝导流能力的主要因素,且相同条件下导流能力陶粒最好,石英砂次之,覆膜石英砂导流能力最差;次要裂缝的导流能力更容易受到损害,受到闭合压力和流体的粘度影响最大。

标签:支撑裂缝;导流能力;渗流通道;闭合压力;粘度引言鄂尔多斯盆地三叠系延长组广泛发育低渗透—超低渗透—致密砂岩储层,其具有物性差、孔喉结构复杂和非均质性强的特点[1]。

使得该类储层的开发往往需要压裂技术对储层进行改造,因此,大量研究学者对支撑剂性能、压裂工作液及压裂参数对支撑裂缝导流能力进行评价。

1 实验部分1.1实验材料及条件实验所用陶粒、石英砂和覆膜石英砂均为延长油田矿场目前所用支撑剂,粒径为20/40和40/70目两种规格。

实验所用蒸馏水室温条件下密度ρ=0.999g/cm3,粘度m=1.12 mPa·s;所用活性水室温下的密度为0.973g/cm3,粘度为1.35mPa·s。

实验所用破胶压裂液为胍胶破胶液,完全破胶后室温下密度ρ=0.993g/cm3,粘度3.67 mPa·s;所用滑溜水室温条件下密度ρ=0.997g/cm3,粘度为7.42 mPa·s。

实验所用岩心均取自延长油田低孔、低渗砂岩岩心,以保证劈开裂缝为岩心渗流通道;取心长度4.5 cm~5.0 cm,直径2.5 cm左右,经洗油烘干后用岩心切割机造缝,造缝前气测渗透率小于1mD,孔隙度6%~12%,造缝后铺置一定支撑剂在岩心切面,再用热塑胶带固定。

压裂裂缝内支撑剂沉降及运移规律研究现状与展望作者:万红碧李天柱来源:《当代化工》2019年第08期摘 ;;;;;要:世界范围内非常规油气藏具有储藏面积大、储量巨大、开发潜力大的特点。

当前对于开发非常规油气藏占有重要的增产改造的手段就是利用水力压裂对油气储层进行压裂改造。

由于在水力压裂过程中,储层压裂改造的最终效果取决于由裂缝内支撑剂的沉降及运移规律影响着的支撑剂颗粒在压裂裂缝内的铺置情况。

因此,研究压裂裂缝内支撑剂沉降及运移规律对未来增加非常规油气藏的产量极具必要性。

根据非常规油气藏水力压裂后裂缝中支撑剂的沉降和运移规律研究现状和发展历史,探讨了压裂裂缝中支撑剂沉降和运移规律的发展趋势。

关 ;键 ;词:水力压裂;理论研究;室内研究;数值模拟中图分类号:TE 357 ;;;;;;文献标识码: A ;;;;;;文章编号: 1671-0460(2019)08-1775-04Abstract: The unconventional oil and gas reservoirs in the world have the characteristics of large storage area, huge reserves and great development potential. At present, hydraulic fracturing is an important means of stimulating unconventional oil and gas reservoirs. In the process of hydraulic fracturing, the final effect of reservoir fracturing depends on the distribution of proppant particles in the fractured fracture, which is influenced by the deposition and migration of proppant in the fracture. Therefore, it is necessary to study the deposition and migration of proppant in fractured fracture to increase the production of unconventional reservoirs in the future. According to the research status and development history of proppant settlement and migration law in unconventional reservoirs after hydraulic fracturing, the research trend of proppant settlement and migration law in fractured fractures was discussed.Key words: Hydraulic fracturing; Theoretical research; Laboratory research; Numerical simulation目前我國,各大老油田油气开采产量逐渐递减、同时常规油气资源产量后续补充跟不上能源消耗,致使油气产量已经无法满足中国经济发展的需求。