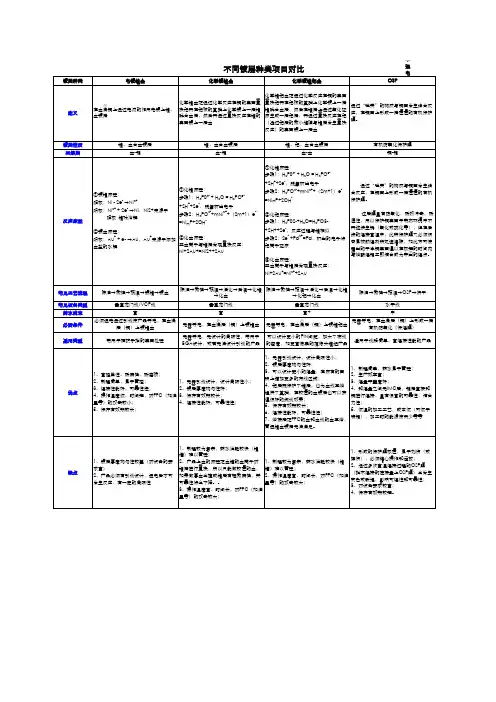

化学镍与浸镀金之考量

- 格式:pdf

- 大小:197.93 KB

- 文档页数:6

化学镀镍/金可焊性控制(时间:2006-5-18 11:34:36 共有 874 人次浏览) [信息来源:电子生产设备网信息中心]1 金层厚度对可焊性和腐蚀的影响在化学镀镍/金上,不管是施行锡膏熔焊或随后的波峰焊,由于金层很薄,在高温接触的一瞬间,金迅速与锡形成“界面合金共化物”(如AuSn、AuSn2 、AuSn 3等)而熔入锡中。

故所形成的焊点,实际上是着落在镍表面上,并形成良好的Ni-Sn合金共化物Ni3Sn4,而表现固着强度。

换言之,焊接是发生在镍面上,金层只是为了保护镍面,防止其钝化(氧化)。

因此,若金层太厚,会使进入焊锡的金量增多,一旦超过3%,焊点将变脆性反而降低其粘接强度。

据资料报导,当浸镀金层厚度达0.1μm时,没有或很少有选择性腐蚀;金层厚度达0.2μm时,镍层发生腐蚀;当金层厚度超过0.3μm时,镍层里发生强烈的不可控制的腐蚀。

2 镍层中磷含量的影响化学镀镍层的品质决定于磷含量的大小。

磷含量较高时,可焊性好,同时其抗蚀性也好,一般可控制在7~9%。

当镍面镀金后,因Ni-Au层Au层薄、疏松、孔隙多,在潮湿的空气中,Ni为负极,Au为正极,由于电子迁移产生化学电池式腐蚀,又称焦凡尼式腐蚀,造成镍面氧化生锈。

严重时,还会在第二次波峰焊之后发生潜伏在内的黑色镍锈,导致可焊性劣化与焊点强度不足。

原因是Au面上的助焊剂或酸类物质通过孔隙渗入镍层。

如果此时镍层中磷含量适当(最佳7%),情况会改善。

3 镍槽液老化的影响镍槽反应副产物磷酸钠(根)造成槽液“老化”,污染溶液。

镍层中磷含量也随之升高。

老化的槽液中,阻焊膜渗出的有机物量增高,沉积速度减慢,镀层可焊性变坏。

这就需要更换槽液,一般在金属追加量达4~5MTO 时,应更换。

4 PH值的影响过高的PH,使镀层中磷含量下降,镀层抗蚀性不良,焊接性变坏。

对于安美特公司之Aurotech (酸性)镀镍/金体系,一般要求PH不超过5.3,必要时可通过稀硫酸降低PH。

化学镍金与电镀镍金表面处理焊盘的比较研究罗道军贺光辉中国赛宝实验室广州510610,摘要本文对比分析了化学镍金处理的焊盘与电镀镍金处理的焊盘的形貌、结构以及润湿性能差异,并给出了使用这两类表面处理的优缺点以及针对相应问题的预防控制措施。

关键词:化学镍金电镀镍金表面处理引言由于化学镍金(ENIG)表面处理以及电镀镍金表面处理的突出的可焊性好和平整度好的优点,使得越来越多的电子产品使用镍金表面处理的PCB。

同时由于使用镍金镀层的焊盘可以邦定的同时还可以耐高温的老化,甚至在无铅工艺条件下可以经过2~3次的焊接后,未焊接的焊盘仍然可以保持很好的可焊性。

而价格相对低廉的有机助焊保护膜(OSP)和热风整平处理(HASL)的合金可焊性涂层由于其不耐高温老化或是平整度不能满足日益增长的细间距安装的要求。

因此,随着电子产品的小型化与无铅化以及人们对高可靠性的要求,镍金表面处理焊盘的印制电路板的使用将越来越广泛,但是选用化学镍金还是电镀镍金的表面处理,哪个更合适呢?本文将探讨化学镍金与电镀镍金的差异以及各自存在的可靠性风险,以及预防风险的措施。

1化学镍金与电镀镍金的基本工艺化学镍金最大的优点之一就是工艺相对简单,只需使用两种关键的化学药水,即含有次磷酸盐与镍盐的化学镀液与酸性金水(含有KAu(CN)2)。

工艺一般先经过酸洗、微蚀、活化、化学镀镍、清洗、浸金等过程,关键的步骤是在铜焊盘上自催化化学镀镍,通过控制时间和温度以及pH值等参数来控制镍镀层的厚度;再利用镀好的新鲜镍的活性,将镀好镍的焊盘浸入酸性的金水中,通过化学置换反应将金从溶液中置换到焊盘表面,而部分表面的镍则溶入金水中,这样只要置换上来的金将镍层完全覆盖,则该置换反应自动停止,清洗焊盘表面的污物后工艺即可完成。

这就是说化学镍金的工艺相对容易控制,这时的镀金层往往只有约0.03~0.1微米的厚度,且各种形状或各部位的镀层厚度都均匀一致。

电镀镍金是通过施电的方式,在焊盘的铜基材上镀上一层低应力的约3~5微米的镍镀层,然后再在镍上镀上一层约0.01~0.05微米的薄金,在电镀液一定的情况下,通过控制电镀的时间来实现对镀层厚度的控制。

化学镀和电镀的知识点电镀镍与化学镀镍的区别1. 化学镀镍层是极为均匀的,只要镀液能浸泡得到,溶质交换充分,镀层就会非常均匀,几乎可以达到仿形的效果。

2. 化学镀目前市场上只有纯镍磷合金的一种颜色,而电镀可以实现很多色彩。

3. 化学镀是依靠在金属表面所发生的自催化反应,化学镀与电镀从原理上的区别就是电镀需要外加的电流和阳极。

4. 化学镀过以对任何形状工件施镀,但电镀无法对一些形状复杂的工件进行全表面施镀。

5. 电镀因为有外加的电流,所以镀速要比化学镀快得我,同等厚度的镀层电镀要比化学镀提前完成。

6. 高磷的化学镀镍层为非晶态,镀层表面没有任何晶体间隙,而电镀层为典型的晶态镀层。

7. 化学镀层的结合力要普遍高于电镀层。

8. 化学镀由于大部分使用食品级的添加剂,不使用诸如氰化物等有害物质,所以化学镀比电镀要环保一些。

关于化学镀镍层的工艺特点:1. 厚度均匀性厚度均匀和均镀能力好是化学镀镍的一大特点,也是应用广泛的原因之一,化学镀镍避免了电镀层由于电流分布不均匀而带来的厚度不均匀,电镀层的厚度在整个零件,尤其是形状复杂的零件上差异很大,在零件的边角和离阳极近的部位,镀层较厚,而在内表面或离阳极远的地方镀层很薄,甚至镀不到,采用化学镀可避免电镀的这一不足。

化学镀时,只要零件表面和镀液接触,镀液中消耗的成份能及时得到补充,任何部位的镀层厚度都基本相同,即使凹槽、缝隙、盲孔也是如此。

2. 不存在氢脆的问题电镀是利用电源能将镍阳离子转换成金属镍沉积到阳极上,用化学还原的方法是使镍阳离子还原成金属镍并沉积在基体金属表面上,试验表明,镀层中氢的夹入与化学还原反应无关,而与电镀条件有很大关系,通常镀层中的含氢量随电流密度的增加而上升。

3. 很多材料和零部件的功能如耐蚀、抗高温氧化性等均是由材料和零部件的表面层体现出来,在一般情况下可以采用某些具有特殊功能的化学镀镍层取代用其他方法制备的整体实心材料,也可以用廉价的基体材料化学镀镍代替有贵重原材料制造的零部件,因此,化学镀镍的经济效益是非常大的。

1.概述化学镍金又叫沉镍金,业界常称为无电镍金(Elestrolss Nickel Imnersion Gold)又称为沉镍浸金。

PCB化学镍金是指在裸铜表面上化学镀镍,然后化学浸金的一种可焊性表面涂覆工艺,它既有良好的接触导通性,具有良好的装配焊接性能,同时它还可以同其他表面涂覆工艺配合使用,随着日新日异的电子业的发展,化学镍金工艺所显现的作用越来越重要。

2.化学镍金工艺原理2.1 化学镍金催化原理2.1.1催化作为化学镍金的沉积,必须在催化状态下,才能发生选择性沉积,VⅢ族元素以及Au等多金属都可以为化学镍金的催化晶体,铜原子由于不具备化学镍金沉积的催化晶种的特性,所以通过置换反应可使铜面沉积所需要的催化晶种;PCB业界大都使用PdSO4或PdCl2作为化学镍前的活化剂,在活化制程中,化学镍反应如下:Pd2++Cu Cu2++Pd2.2化学镍原理2.2.1 在Pd(或其他催化晶体)的催化作用下,Ni2+被NaH2PO2还原沉积在将铜表面,当Ni沉积覆盖Pd 催化晶体时,自催化反应继续进行,直到所需的Ni层厚度2.2.2化学反应在催化条件下,化学反应产生的Ni沉积的同时,不但随着氢析出,而且产生H2的溢出主反应:Ni2++2H2PO2-+2H2O Ni+2HPO32-+4H++H2副反应:4H2PO2- 2HPO32-+2P+2H2O+H22.2.3 反应机理H2PO2-+H2O H++HPO32-+2HNi2++2H Ni+2H2H2PO2-+H H2O+OH-+PH2PO2-+H2O H++HPO32-+H22.2.4作用化学镍的厚度一般控制在3-5um,其作用同金手指电镍一样不但对铜面进行有效保护,防止铜的迁移,而且备一定硬度和耐磨性能,同时拥有良好的平整度,在镀镍浸金保护后,不但可以取代拔插频繁的金手指用途(如电脑的内存条),同时还可避免金手指附近的导电处斜边时所遗留裸铜切口2.3 浸金原理2.3.1浸金是指在活性镍表面,通过化学置换反应沉积薄金化应式:2Au(CH)2-+Ni 2Au+Ni2++4CN-2.3.2 作用浸金的厚度一般控制在0.03-0.1um,其对镍面有良好的保护作用,而且具备很好的接触导通性能,很多需按键接触的电子器械(如手机、电子字典)都采用化学浸金来保护镍面3.化学Ni/Au的工艺流程3.1 工艺流程简介作为化学镍金流程,只要具备6个工作站就可满足生产要求3-7分钟1-2分钟0.5-4.5分钟2-6分钟除油微蚀活化预浸沉Au沉Ni20-30分钟7-11分钟3.2 工艺控制3.2.1除油缸一般情况下,PCB沉镍金采用酸性除油剂处理制板,其作用在于除掉铜面的轻度油脂及氧化物,达到清洁及增加湿润效果的目的,它应当具备不伤SOiderMask(绿油)以及低泡型易水洗的特点。

化学镍金之镍腐蚀标准及改善在化学沉镍金表面处理工艺中,镍层作为金层和铜层之间的过渡层,起到阻挡铜和金相互扩散的作用,同时还起到焊接基底层的作用。

而镍腐蚀是化学沉镍金工艺一直以来面临的一个品质问题,镍腐蚀的存在会导致PCB的可焊性下降,造成焊点强度变差,甚至掉元器件等情况,降低了PCBA 产品的可靠性。

对于化学镍金工艺来说,其本质是一个置换反应,由于置换反应获得的金层为疏松多孔结构,且金原子体积大,在浸金反应后期,虽然金层厚度不再增加,但金原子间隙下的镍层仍然可以继续被置换。

镍过度置换产生的镍离子往往积累在金层下面,被氧化后就生成黑色氧化物,这也就是所谓的黑盘(镍腐蚀)。

镍氧化物浸润能力很差,因而黑盘对镍金层的可焊性会产生致命影响。

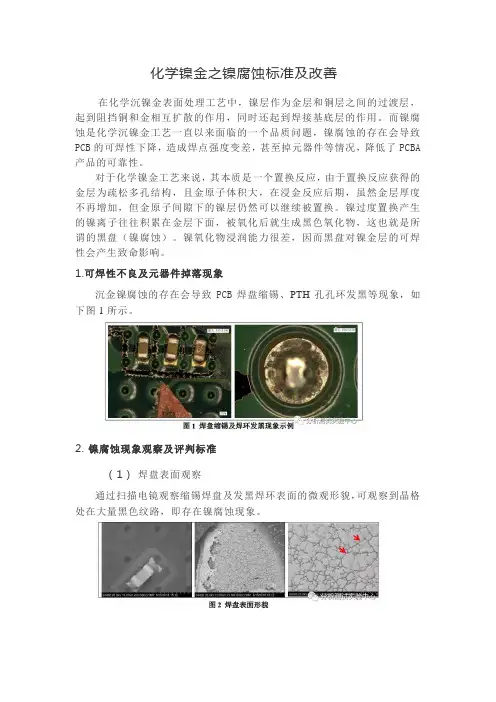

1.可焊性不良及元器件掉落现象沉金镍腐蚀的存在会导致PCB焊盘缩锡、PTH孔孔环发黑等现象,如下图1所示。

2.镍腐蚀现象观察及评判标准(1)焊盘表面观察通过扫描电镜观察缩锡焊盘及发黑焊环表面的微观形貌,可观察到晶格处在大量黑色纹路,即存在镍腐蚀现象。

(2)剥金后镍层水平观察采用无氰剥金药水将焊盘表面的金层剥离掉,观察剥金后的镍层表面形貌,可以观察到镍层表面存在大量黑点和裂纹,即为镍腐蚀。

(3)垂直切片镍层截面观察观察镍层截面处的形貌,可以观察到连续的镍腐蚀,进一步确认该可焊性不良板存在镍腐蚀现象。

镍腐蚀标准:(1)连续性的镍腐蚀不接受;(2)镍腐蚀深度≤1/3镍厚可接受;(3)局部单点接受判定:深度≤40%镍厚且10μm范围内点数≤2。

可知图4中的镍腐蚀不可接受。

(4)镍腐蚀对IMC的影响镍腐蚀处IMC生长不连续,导致可焊性不良,如图5所示。

3.可焊性验证为验证焊盘可焊性不良的根本原因,现对酸洗前后的PCB焊盘进行可焊性验证,结果如图6所示。

PCB裸板直接浸锡存在上锡不良的现象;经稀盐酸清洗后,上锡饱满。

稀盐酸清洗可以有效去除因镍腐蚀导致的镍面氧化层,改善了镍层的焊接性能,因此,经稀盐酸清洗后,PCB可焊性良好。

电镀金与化学镀金的简易识别方法

2016-04-12 12:40来源:内江洛伯尔材料科技有限公司作者:研发部

电镀金

化学金和电镀金各有用途,主要取决于为哪些客户服务。

化学镀金的优点是要镀的部分不需要电器连接,镀层均匀,更适合于表面贴装。

缺点是溶液较难维护,打底用的化学镍要定期洗槽,以洗去槽表面沉上的镍,这样造成生产的不连续。

运行成本也较高。

化学镀金层的硬度和耐磨性比电镀硬金差,能达到的厚度有限,不适合某些表面贴装的焊接方法。

为了弥补这一缺点,也有用化学镀镍钯金来代替化学镍金,以适合表面贴装的各种焊接方法。

电镀镍金的优缺点正相反。

电镀镍金(硬金)的硬度和耐磨性比化学镍金好,溶液容易维护,不需要洗槽,能适合表面贴装的各种焊接方法。

其缺点主要是,厚度不均匀,要镀的部分需要电气连接。

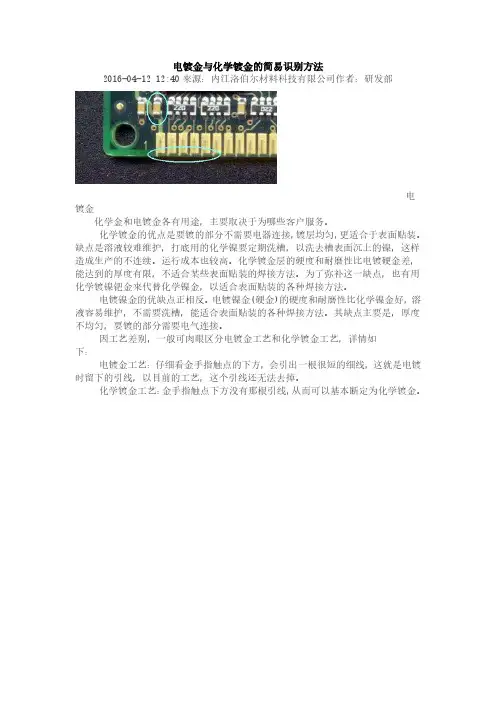

因工艺差别,一般可肉眼区分电镀金工艺和化学镀金工艺,详情如

下:

电镀金工艺:仔细看金手指触点的下方,会引出一根很短的细线,这就是电镀时留下的引线,以目前的工艺,这个引线还无法去掉。

化学镀金工艺:金手指触点下方没有那根引线,从而可以基本断定为化学镀金。

你的问题可能出在化学镍与浸金之间在这两步之间,转移时间则容易使镍层钝化,导致浸金不均匀及结合力差。

这样容易造成甩金现锡。

并不是金层氧化多层PCB沉金工艺控制浅析一、工艺简介沉金工艺之目的的是在印制线路表面上沉积颜色稳定,光亮度好,镀层平整,可焊性良好的镍金镀层。

基本可分为四个阶段:前处理(除油,微蚀,活化、后浸),沉镍,沉金,后处理(废金水洗,DI水洗,烘干)。

二、前处理沉金前处理一般有以下几个步骤:除油(30%AD-482),微蚀(60g/InaPS,2%H2SO4),活化(10%Act-354-2),后浸(1%H2S04)。

以除去铜面氧化物,并在铜面沉钯,以作沉镍活化中心。

其中某个环节处理不好,将会影响随后的沉镍和沉金,并导致批量性的报废。

生产过程中,各种药水必须定期分析和补加,控制在要求范围内。

较重要的比如:微蚀速率应控制在"25U-40U",活化药水铜含量大于800PPM时必须开新缸,药水缸的清洁保养对联PCB的品质影响也较大,除油缸,微蚀缸,后浸缸应每周换缸,各水洗缸也应每周清洗。

请不要复制本站内容三、沉镍沉镍药水的主要成分为Ni2+(5.1-5.8g/1)和还原剂次磷酸钠(25-30g/1)以及稳定剂,由于化学镍对药水成分范围要求比较严格,在生产过程中必须每班分析化验两次,并依生产板的裸铜面积或经验补加Ni2还原剂,补加料时,应遵循少量,分散多次补料的原则,以防止局部镀液反应剧烈,导致镀液加速老化,PH值,镀液温度对镍厚影响比较大,镍药水温度抄袭控制在85℃-90℃。

PH在5.3-5.7,镍缸不生产时,应将镍缸温度降低至70℃左右,以减缓镀液老化,化学镍镀液对杂质比较敏感,很多化学成分对化学镍有害,可分为以下几类:抑制剂:包括Pb.SnHg.Ti.Bi(低熔点的重金属),有机杂质包括S2,硝酸及阴离子润湿剂。

所有这些物质都会降低活性,导致化学镀速度降低并漏镀,严惩时,会导致化学镀镍工艺完全停止。

PCB化学镀镍/金工艺介绍(二)二、化学镀金目前化学镀金工艺主要有二种,化学浸金和化学镀金两种。

3.1浸金---浸金就其机理而言应为置换反应即:Ni+2Au+→Ni2++2Au由于金和镍的标准电位相差较大,在合适的溶液中会发生金在镍表面置换沉积出来从反应式我们可以看出,浸金反应要进行必须要有镍层的存在,但随着置换出的金层厚度的增加,镍被完全覆盖后,浸金后反应就停止了。

一般浸金层的厚度较薄,通常为0.1微米,这即可降低成本,也可提高后续电子元件钎焊率。

如果刻意追求较高的浸金层的厚度,不但无益,反而有害,从浸金的原理可知,要想获得较厚的金层,就必须有镍的存在,所以只有在金层孔隙率较大的情况下达到这一点,而这样以后装配电子元件的钎焊性有不良影响。

常用化学浸金的配方与工艺条件:氯化铵————————150克/升柠檬酸氢二铵—————100克/升氰化亚金钾——————2克/升稳定剂————————适量温度—————————大于90度cPH —————————4.03.2化学镀金:化学镀金的原理是利用还原剂,将金还原后均匀沉积在被镀物上,达到所需要的厚度(目前化学镀Ni-P-贵金属Au已进入实用商品化阶段。

这类镀层称多元合金镀层、三合一镀层。

所以金厚度可达15μ″以上)-。

其反应式:Au++Red→Au0+ox 工艺组分如下:金(以氰化亚金钾形式加入)———0.5-2克/升柠檬酸铵————————————40-60克/升氯化铵—————————————70-80克/升偏亚流酸钾(钠)————————10-15克/升次亚磷酸钠———————————10-15克/升PH———————————————4.5-5.8温度——————————————90度c四、化学镀镍/金工艺简介:4.1 工艺流程:阻焊膜后裸铜电路板上板→酸性除油→两级水洗→3%过流酸盐预浸(微蚀)→两级水洗→活化处理→催化→后浸→两级水洗→化学镀镍→两级水洗→化学金→金回收→水洗→热去离子水洗→下架→吹干4.2 除油处理—化学镀镍/金前处理宜采用酸性除油液,主要要求其除油能力强,且容易水洗,不能含有络合能力强的络合剂、护铜剂,更不可加入铜面防氧化剂。

化学镀金电镀镍与化学镍相比成本高谁能耐用2010-09-11问题:电镀镍与化学镍相比成本高?谁能耐用?我的要求是镀好之后还要拉丝,封油的!锁具来的!急!最佳答案:没有最佳答案其他回答1:化学镀相比电镀其主要特点如下:①.化学镀可用于各种基体,包括金属、半导体及非金属。

②.化学镀厚度均匀,无论工件如何复杂,只要采取适当的技术措施,就可以在工件上得到均一镀层。

③.对于能自动催化的化学镀而言,可获得任意厚度的镀层,甚至可以电铸。

④.化学镀所得到的镀层具有很好的化学、机械和磁学性能(如镀层致密、硬度高等)。

由于化学镀具有一些优于电镀的特性,所以获得了广泛的应用。

化学镀最先开始于化学镀镍,目前已经发展到化学的铜、化学镀钴、化学镀锡及化学镀金、银、铂等其他贵金属以及多元合金,且在电子及微电子工业上得到了高速的发展。

电镀较化学镀发展历史久,技术成熟,在工业行业中有着极其广泛的应用。

相比于化学镀,电镀层更容易获得,且与基体结合力较强,性能稳定。

电镀、刷镀和化学镀电镀电镀是一种用电化学方法在镀件表面上沉积所需形态的金属覆层工艺。

其目的是改善材料的外观,提高材料的各种物理化学性能,赋予材料表面特殊的耐蚀性、耐磨性、装饰性、焊接性及电、磁、光学性能等。

电镀时将零件作为阴极放在含有欲镀金属的盐类电解质溶液中,通过电解作用而在阴极上(即零件)发生电沉积现象形成电镀层。

镀层材料可以是金属、合金、半导体等,基体材料主要是金属也可以是陶瓷、高分子材料。

1)单金属电镀单金属电镀是指电镀液中只含一种金属离子,电沉积后形成单一金属镀层的方法。

常用的单金属电镀有镀锌、镀铜、镀镍、镀铬、镀锡等,其中以镀铬最为常见。

镀铬主要用于装饰性镀层和耐蚀、耐磨镀层。

其中,镀铬层是最常用的耐磨镀层,它可用于铁基及非铁金属的电镀。

镀铬的镀液由铬酐(CrO3)和硫酸(H2SO4)按一定比例配制而成。

在一定的电流密度(30A/dm2)和一定的温度下(50~60℃)可在工件上镀出一定厚度的铬层,一般约为10~50μm。

化金、镀金、浸金之优缺点化金、镀金、浸金,一样吗其优缺点为何?不一样,化金亦即化学金,通过化学氧化还原反应的方法生成一层镀层,一般厚度较厚,是化学镍金金层沉积方法的一种可以达到较厚的金层;另外一种为置换金,也就是浸金,亦即置换金,一般厚度较薄,1--4微英寸左右镀金一般只电镀金,可以镀的较厚;化金和浸金一半用于相对要求较高的板子,平整度要好,化金比浸金要好些,化金一般不会出现组装后的黑垫现象;镀金因为镀层纯度较高,焊点强度较上述二者高。

1. 化金、电镀金的英文跟缩写为何?答: A. Electroless gold 无电解金浸金Immersion gold (IG) 化金Chemical gold 化镍Electro-less Nickel (EN)] B. 电解金Electrolytic Gold 软金Soft (Bondable) gold 硬金Hard gold2. 镍怎么用在铜上面(是否也用化学还原)?金跟铜无法粘合所以需要镍对吗?答:温度变得高时,金、铜之间穿过镍层造成migration,提高接触电阻,这对金手指不利。

镍对金与铜之间之migration及Diffusion都有阻隔效用,故被称为Diffusion Layer or Barrier metal。

镀金前必镀镍,厚度最少U”。

3. 我们主管说想要在key pad 上镀硬金(像是手机的keypad) 那可以某一部份镀硬金吗?其它正常吗?答: Keypad 提供接点用硬金耐碰触。

4. 镀硬金或软金是属于加工过程吗?那他们是用化金,还是浸金还是电镀金软金,是否只用在wirebond 硬金只用在金手指谢谢答; 硬金软金在制程上属电解金, 用途上只要是耐插拔, 耐碰触采用硬金, 例如金手指Card 板, Keypad,计算器板等. 但是要打线(Wire bonding ) 则采软金,取其高纯镀金.化金浸金属无电解金制程, "浸金“因较薄,通常是代替喷锡,可取其表面平坦有利装配优点,无铅要求也是其一. 化金较厚,可代替电解金制程上因无法拉导电线的选折性电镀. 有人用化金打线(通常是铝线)但化学EN,P含量6-10﹪影响到硬度,Wire Bond底金属要够硬,否则打线高温会造成Wedge Bond(超过Tg时),结合强度无法及格。

化鎳浸金的鍍層表面三大品質問題[分享]蝕刻不良──ENIG長胖[/B]上游成線蝕刻進行時,若銅箔稜線踏入板面樹脂太深者,蝕刻後密集焊墊邊緣根部附近的板材中,可能還留有殘銅碎瘤。

一直要到ENIG後才可能發現墊邊長胖或局部突出等惡性擴張,此時不但要追究蝕刻製程,甚至還要遠溯到壓合與銅箔去。

另外要注意的是,蝕刻後線邊墊邊之上緣,是否出現不良的“懸邊”(Overhang),這種隨時會斷的東西經常會帶來麻煩。

[B]剝錫不良──ENIG露銅[/B]蝕刻成線後的剝錫鉛(或剝純錫)也要小心,頇注意其電鍍銅表面,是否尚留有剝除未盡的淺灰色IMC存在。

果真如此,則各種刷磨與酸咬都奈何不了他,最後恐將難逃露銅的宿命。

因銅面上一旦有Sn、Pb 、Z n、Cd、Sb、Bi、S、Cr等“毒藥”之殘跡時,都將強力抑制化鎳皮膜的生長,其中尤以錫(Sn)、鉛(Pb)、與硫(S)等經常會出現在板面的銅墊上,去除未盡時即有可能露銅,而鉻(Cr)甚至只要2-3ppm,化鎳皮膜的生長就會打烊。

(Cu/Sn I MC或殘錫若僥倖鍍上化鎳後, 也會peeling).[B]NPTH孔壁鈀層鈍化之硫醇殘跡─ENIG露銅[/B]現行的NPTH做法,已經不再逐一塞入小辣椒以節人力。

代而起之的是在一次全面鍍銅後貼乾膜時,順便將NPTH也都一併蒙上,於是二銅錫鉛與蝕刻後,雖然各NPTH的孔內已被咬得全無銅壁,但化銅前陰魂不散的鈀層,卻絲毫無損不動如山。

這種板子一旦進入ENIG之中,其不該上鎳上金的非通孔,對於ENIG的接納卻絲毫不遜正常焊墊甚至過之,不免令人為之氣結。

於是剝錫鉛之前只好先將板子浸泡一種硫醇槽液,以鈍化掉NPTH孔內的鈀層,而於後來ENIG之際不再作怪。

不幸的是硫醇處理後沖洗不潔時,難免就會帶硫進入剝錫鉛槽,使得剝後的銅墊或側緣也多少沾上了硫。

銅面的硫是化鎳反應的死對頭之一,因而想要徹底防止露銅就難上加難了。

[B]綠漆品質不良──ENIG露銅[/B]綠漆本身的耐化性(Chemical R esistance)要夠好,才能耐得住ENIG高溫長時間的化學攻擊(平均80-86℃,兩槽共約20-40分鐘)。

PCB化学镀镍金工艺介绍PCB(英文Printed Circuie Board印制线路板的简称)化学镍/金工艺是PCB表面涂覆可焊性涂层的一种。

其工艺是在PCB阻焊膜工艺后在裸露铜的表面上化学镀镍,然后化学镀金。

由于化学镍/金工艺的镍/金层分散性好镀层厚度均匀一致化学稳定性较高,有良好的焊接及多次焊接性、有良好的打线性能、且能兼容各种助焊剂。

该工艺既能满足日益复杂的PCB装配焊接与各种打线的要求。

同时更利于有效的保护导线的侧边缘与局部修复作用。

一、化学镀镍PCB化学镀镍溶液的工艺配方很多,采用次磷酸二氢钠为还原剂的镀液比较普遍。

其实采用化学镀镍的方法,得不到纯镍镀层,而是二元以上的镍基合金。

应用最多的是以镍为基,含有一定量的磷、硼、或氮的二元合金。

PCB较适合于采用以次磷酸二氢钠为还原剂的酸性镀液(得到镀层含磷量3-14%)。

PCB酸性化学镀镍的PH值一般在4-6内,与碱性镀液比其稳定性高,易于维护,沉积速率高。

但其操作温度高。

典型工艺如下:硫酸镍(NiSO4.7HO2) 21克/升次磷酸钠(NaH2PO2.H2O) 18-26克/升丙酸 2毫升/升乳酸 30毫升/升稳定剂 0-1毫升/升PH 4-6温度 80-90℃1、镀液中各成份的作用及操作条件影响:1.1、镍盐---硫酸镍,他的作用是提供还原为金属镍所需的Ni2+离子。

适当提高镍盐的浓度可以提高沉积速度,但是镍盐浓度不能过高,实践结果表明,当镍盐浓度增加到一定数值时,沉积速度趋于稳定,这时PH 过高和络合剂含量不足时,还会生成氢氧化镍或亚磷酸镍沉淀,影响镀液的稳定性。

其镍离子在8-12g/L,这时沉积速率最高,且镀层中磷含量也比较稳定。

1.2、还原剂---次磷酸钠为还原剂,提供NI2+离子还原为金属镍所需的电子。

浓度提高,沉积速度加快,但比例浓度过高稳定性下降。

次磷酸钠在镀液中的作用主要是使 Ni2+离子还原为金属镍,但也有部分H2PO2离子被还原为磷。

化学镀镍与电镀镍工艺及相互之间的区别--(二)1 电镀镍电镀是一种电化学过程,也是一种氧化还原过程。

电镀镍是将零件浸入镍盐的溶液中作为阴极,金属镍板作为阳极,接通直流电源后,在零件上就会沉积出金属镍镀层。

电镀镍的配方及工艺条件见表1。

电镀镍的工艺流程为:①清洗金属化瓷件;②稀盐酸浸泡;③冲净;④浸入镀液;⑤调节电流进行电镀;⑥自镀液中取出;⑦冲净;⑧去离子水设备煮;⑨烘干。

表1 电镀镍的配方及工艺条件成分含量/g/L 温度/0C PH值电流密度/A/dm2硫酸镍硫酸镁硼酸氯化钠100-170 21-30 14-30 4-12 室温5-6 0.5电镀镍的优点是镀层结晶细致,平滑光亮,内应力较小,与陶瓷金属化层结合力强。

电镀镍的缺点是:①受金属化瓷件表面的清洁和镀液纯净程度的影响大,造成电镀后金属化瓷件的缺陷较多,例如起皮,起泡,麻点,黑点等;②极易受电镀挂具和在镀缸中位置不同的影响,造成均镀能力差,此外金属化瓷件之间的相互遮挡也会造成瓷件表面有阴阳面的现象;③对于形状复杂或有细小的深孔或盲孔的瓷件不能获得较好的电镀表面;④需要用镍丝捆绑金属化瓷件,对于形状复杂、尺寸较小、数量多的生产情况下,需耗费大量的人力。

2 化学镀镍化学镀镍又称无电镀或自催化镀,它是一种不加外在电流的情况下,利用还原剂在活化零件表面上自催化还原沉积得到镍层,当镍层沉积到活化的零件表面后由于镍具有自催化能力,所以该过程将自动进行下去。

一般化学镀镍得到的为合金镀层,常见的是Ni-P合金和Ni-B 合金。

相较Ni-P合金而言,Ni—B合金的熔焊能力更好,共晶温度高,内应力较小,是一种更为理想的化学镀镍方式。

但本文着重讨论的是Ni-P合金镀层。

化学镀镍的配方及工艺条件见表2。

表2化学镀镍的配方及工艺条件成分含量/g/L 温度/0C PH值硫酸镍次磷酸钠柠檬酸钠氯化铵45-50 45-60 20-30 5-8 85 9.5化学镀镍的工艺流程为:①清洗金属化瓷件;②去离子水设备冲洗;③活化液浸泡;④冲净;⑤还原液浸泡;⑥浸入镀液并不时调节pH值;⑦自镀液中取出;⑧冲净;⑨去离子水设备煮;⑩烘干。

化学镍与浸镀金之考量概说(General) 『化学镍金』是一种通俗说法,正确的名词应称为『化镍浸金』(Electroless Nickel and Immersion Gold: EN/IG)。

化学镍层的生成无需外加电流,只靠高温槽液中(约88℃)还原剂(如次磷酸二氢钠NaH2PO2等)的作用,针对已活化的待镀金属表面,即可持续进行『镍磷合金层』的不断沉积。

至於『浸镀金』的生长,则是一种无需还原剂的典型『置换』(Replacement)反应。

也就是说当『化学镍表面』进入浸金槽液中时,在镍层被溶解抛出两个电子的同时,其『金层』也随即自镍表面取得电子而沉积在镍金属上。

一旦镍表面全被金层所盖满後,金层的沉积反应逐渐停止,很难增加到相当的厚度。

至於另一系列的『厚化金』,则还需强力的还原剂方可使金层逐渐加厚。

一般而言,化镍层厚度几乎可以无限增长,实用规格以150~200微寸为宜,而浸镀金层的厚度则只2~3微寸而己,厚化金有时可达20~30微寸,当然价格也就另当别论了。

後表1即为化学镍(美式说法称为无电镍)之一般物性。

表1.化学镍(无电镍)镀层之重要物理 事实上板面化镍金所形成的焊点(Solder Joint),其对零件之焊接(Soldering)强度(Strength)几乎全都建筑在镍层表面上,镀金之目的只是让镍面在空气中受到保护不致钝化或氧化,维持起码的焊 性(Solderability)而已。

金层本身完全不适合焊接,其焊点强度也非常不好。

在高温焊接的瞬间,黄金早已与 组成不同形式的『介面合金共化物』(IMC,如AuSn,AuSn2,AuSn4等)而逸走,因而真正的焊点基础都是著落在镍面上,焊点的强弱与金无关。

也就是说焊 (Solder)中的纯 (Tin),会与纯镍形成Ni3Sn4的IMC(IntermstallicCompound)。

薄薄的金层会在很短时间内快速散走,溜入大量的焊 中。

金层根本无法形成可靠的焊点,而且金层越厚时溶入焊 中也越多,反而使整体焊点强度为之变脆变弱。

化学镍与浸镀金之考量

概说(General)

『化学镍金』是一种通俗说法,正确的名词应称为『化镍浸金』(Electroless Nickel and Immersion Gold: EN/IG)。

化学镍层的生成无需外加电流,只靠高温槽液中(约88℃)还原剂(如次磷酸二氢钠NaH2PO2等)的作用,针对已活化的待镀金属表面,即可持续进行『镍磷合金层』的不断沉积。

至於『浸镀金』的生长,则是一种无需还原剂的典型『置换』(Replacement)反应。

也就是说当『化学镍表面』进入浸金槽液中时,在镍层被溶解抛出两个电子的同时,其『金层』也随即自镍表面取得电子而沉积在镍金属上。

一旦镍表面全被金层所盖满後,金层的沉积反应逐渐停止,很难增加到相当的厚度。

至於另一系列的『厚化金』,则还需强力的还原剂方可使金层逐渐加厚。

一般而言,化镍层厚度几乎可以无限增长,实用规格以150~200微寸为宜,而浸镀金层的厚度则只2~3微寸而己,厚化金有时可达20~30微寸,当然价格也就另当别论了。

後表1即为化学镍(美式说法称为无电镍)之一般物性。

表1.化学镍(无电镍)镀层之重要物理

事实上板面化镍金所形成的焊点(Solder Joint),其对零件之焊接(Soldering)强度(Strength)几乎全都建筑在镍层表面上,镀金之目的只是让镍面在空气中受到保护不致钝化或氧化,维持起码的焊 性(Solderability)而已。

金层本身完全不适合焊接,其焊点强度也非常不好。

在高温焊接的瞬间,黄金早已与 组成不同形式的『介面合金共化物』(IMC,如AuSn,AuSn2,AuSn4等)而逸走,因而真正的焊点基础都是著落在镍面上,焊点的强弱与金无关。

也就是说焊 (Solder)中的

纯 (Tin),会与纯镍形成Ni3Sn4的IMC(Intermstallic

Compound)。

薄薄的金层会在很短时间内快速散走,溜入大量的焊 中。

金层根本无法形成可靠的焊点,而且金层越厚时溶入焊 中也越多,反而使整体焊点强度为之变脆变弱。

硬度(Hardness)与打线(Wire Bond)

化学镍本身约含磷份6%~10%,此磷含量会影响到硬度。

若此化学镍金层当成『打线』(Wire Bond)的基地时,则镍层的硬度颇具关键性。

硬度不足加上打线的高温,会使得板材软化中(超过Tg)用力压下打成『扁点』(Wedge Bond)时,其所亟需的支撑力难免会有所欠缺,进而使得对『结合强度』(Bond Strength)的拉力试验无法及格。

一般焊接用途的化镍层并不讲究硬度,但汽车零件中某些指定镀化学镍而要求耐磨者,则对硬度丝毫不能含糊。

目前开发的『镍钯金』三合一化学镀层,在打线方面的效果要比现行的『镍金』双层更好。

疏孔度(Porosity)

由於浸金之厚度很薄,难免会有疏孔(Pore)存在,致使底镍未被完全保护。

一旦停留在湿气环境中稍久,则将产生『贾凡尼』效应(Galvanic Effect)式的电化学腐蚀。

也就说当疏孔面对电解质环境时,黄金层将扮演高贵而不腐蚀的『阴极』角色,但却强迫底镍层扮演加速腐蚀的『阳极』倒霉份子。

一般EN/IG层根本无法通过『硝酸蒸气』对疏孔的检验法(IPC-TM-650,2,3,24,2),但却可采用『红血盐』试纸法(Potassium Ferricyanide)去检测疏孔所出现的蓝点。

在100倍放大观察下,良好的化镍浸金层,其所出现的蓝点不可超过10 pores/mm2。

恶劣环境放置太久造成镍锈自疏孔向外冒出时,将会使得焊 性变差。

且该种镍锈也无法被一般助焊剂所能清除,即使勉强将零件脚『焊

接』在有问题的『化学镍金』焊垫上,也是一拉就掉根本未焊牢,因其间并未形成IMC之故,只是一种冷焊或假焊而已。

甚至用力拉脱後还常见到底镍层已经出现黑色的氧化镍。

因而化镍浸金流程的最後清洗,一定要用良好的热纯水去彻底漂洗清洁疏孔的化学品,并随即迅速热风乾燥与密封包装,以保护其焊 性不致提早结束。

之後还需要避免任何酸硷接触的机会,且当焊 性不佳时也不可采用酸洗,连焊接所用较强之助焊剂也应彻底除尽,避免在疏孔处继续底镍的加速锈蚀。

否则焊点强度减弱随时都会脱落,甚至分开所见之底镍多半已经变黑。

高频讯号(High Frequency Signal)

微波通信机器或高频电子产品(10 GHz以上)中,其所用电路板最好不要镀EN/IG,也不要采用电镀镍。

因在集肤效应(Skin Effect)下,高频讯号绝大部份是经导线的表皮所传输的。

铜的电阻系数最低(1.7m W cm),电镀镍不好(7.4m W cm),而化学镍更差(55~90m W cm),故镍层会造成高频讯号(Signal)能量方面的损失(Signal Loss),不可不事先考虑。

若必须镀镍时其厚度也应低於2.5m m(100m in),以减少功能方面的异常,一般业者对比了解者不多。

阻隔效应(Barrier Effect)

电镀镍或化学镍,对金与铜之间的迁移(Migration)或扩散(Diffusion)都具有阻绝效应,後者尤佳。

当板子处於高温环境中时,金与铜的『相互往来』将会增快。

以板边金手指而言,其『接触电阻』(Contact Resistance)的品质对整体功能颇具举足轻重的地位,一旦金层遭铜侵入,整体功能自然受损。

下表2即为各种镍层厚度经1000小时高温考验後,其接触电阻值劣化的对照数据。

表

由表2之实验数据可知,低温环境中铜与金之间的迁移并不会造成『接触电阻』的障碍,甚至无镍层的存在也不致发生太大的麻烦。

常用的大哥大手机与呼叫器等,其化镍厚度只需80m in即已足够达到阻隔效应。

现实中一般规格对镍厚都要求在150m in以上,似嫌稍苛。

化镍层除了能隔绝铜与金之间的不良『互动』,而将金面的『接触性』维持良好外,还可阻止焊 性的劣化。

因当金层直接触及铜面时难免不会有少许的铜份混入『金层』,如此一来其焊 性将会迅速恶化。

化学镍层在这方面的能耐要比电镀镍层高出2~10倍之多,相信是拜镍磷合金之所赐。

表3.高温中铜成份穿过各种厚度化镍层向金层渗透的结果

事实上当焊接完成後,其焊点结构成也就开始了缓慢的老化,例如铜与 之介面间会在焊接瞬间形成Cu6Sn5之良性『介面合金并化物』(IMC),也唯有如此才得以具备良好的机械强度(Mechanical Strength)。

不幸在铜与 的缓慢互动迁移之下,终究会产生恶性的Cu3Sn以致焊点强度衰退。

这种老化现象不但无法避免,且当环境温度愈高时衰老也愈快。

表4.各种金属溶入焊 之溶速

化两者速度均极快,致使两者之间根本不能共筑可靠的焊点。

凡当『化镍浸金』之处理层用於焊接时,其焊点完全是生长在化镍层面上,形成Ni3Sn4的IMC焊点介面,浸金层只是做为化镍表面的保护皮膜,避免生锈维持其应有的焊 性而已。