硅片清洗技术概述

- 格式:pdf

- 大小:1.58 MB

- 文档页数:87

硅材料加工中的硅片清洗技术教程硅片清洗是硅材料加工过程中的重要环节之一,它直接影响到硅片的质量和性能。

在硅材料的加工过程中,硅片表面会附着各种有害物质,包括灰尘、油污、光刻胶等。

若不进行适当的清洗处理,这些污染物会严重影响硅片的电性能、光学性能以及其他性能指标。

因此,掌握合适的硅片清洗技术,并运用正确的方法清洗硅片,对于确保硅材料加工的质量和稳定性至关重要。

本文将向读者介绍一些常见的硅片清洗技术,并提供一些实用的清洗步骤和注意事项,以供参考。

常见的硅片清洗技术1. 碱性清洗技术碱性清洗技术是目前应用最广泛的硅片清洗技术之一。

其原理是利用碱性溶液的腐蚀性,将硅片表面的污染物溶解掉。

碱性清洗液一般选用氢氧化钠(NaOH)、氢氧化铵(NH4OH)等碱性溶液。

清洗时,将硅片浸泡在碱性溶液中,通过机械搅拌或超声波震荡等方法加速清洗过程。

碱性清洗技术适用于去除硅片表面的有机物、无机污染物以及光刻胶等。

2. 酸性清洗技术酸性清洗技术主要用于去除硅片表面的金属杂质和氧化物等。

常用的酸性溶液有氢氟酸(HF)、硝酸(HNO3)、硫酸(H2SO4)等。

与碱性清洗不同,酸性清洗在清洗过程中要注意反应速度和清洗时间,以免对硅片造成深度腐蚀或毁坏。

3. 气体清洗技术气体清洗技术是一种对硅片进行无接触清洗的方法。

常用的气体包括氮气(N2)、氦气(He)和氩气(Ar)等。

气体清洗方法有两种:气体溶剂用于直接除去硅片表面的污染物,而气体辅助溶剂则通过溶剂蒸发、溅射等方式清洗硅片。

该技术的优点是避免了接触清洗可能带来的机械损伤,并且能够清洗到微米级别的细小尘埃。

实用清洗步骤和注意事项1. 预处理在进行硅片清洗之前,必须进行预处理步骤来减少不必要的腐蚀和污染。

首先,将硅片浸泡在纯水中去除尘埃和颗粒物,并通过超声波清洗去除表面吸附的杂质。

其次,使用有机溶剂去除表面的油污,如酒精、丙酮等。

最后,使用纯水进行冲洗,确保硅片表面干净。

2. 碱性清洗将经过预处理步骤的硅片浸泡在碱性清洗液中,进行机械搅拌或超声波震荡,清洗5-10分钟。

硅片碱液清洗机技术方案硅片碱液清洗机技术方案一、项目背景硅片是半导体行业的核心材料,其质量和精度直接影响着芯片的性能和成本。

硅片生产中,需要进行多次的清洗工艺,以去除表面的有机和无机污染物,保证硅片的质量。

其中之一就是碱液清洗,碱液清洗是一种常规的硅片清洗工艺。

目前,硅片碱液清洗主要采用的是手工清洗和人工操作设备清洗两种方式。

手工清洗效率低,操作复杂,易受人员技术水平和误操作影响;人工操作设备清洗虽然提高了清洗效率,但设备复杂,成本高昂。

因此,研发一套高效、自动化程度高、操作简单、使用成本低的硅片碱液清洗机就显得尤为重要。

二、设备介绍硅片碱液清洗机主要由清洗池、机械手、排液池、液位控制器、负压泵等组成。

1. 清洗池:根据需要,清洗池可配备不同浓度的碱液,以便于进行不同程度的清洗。

2. 机械手:机械手用于把硅片放入清洗池中,并在清洗完成后将其取出。

机械手通过电机驱动,动作精度高,操作简单。

3. 排液池:排液池用于收集清洗后的废液,通过泵抽走。

4. 液位控制器:液位控制器通过传感器控制清洗池内溶液的液位高度,以确保清洗效果和清洗时间的稳定性。

5. 负压泵:负压泵用于押送清洗池中的碱液,确保其能够流过硅片的表面。

同时,负压泵还可以用于排除空气,保证清洗效果。

三、设备原理硅片碱液清洗机采用的是静态清洗法,即硅片放在清洗池中,通过负压泵押送碱液,在静止状态下进行清洗。

具体步骤如下:1. 制备碱液:按要求配制碱液,将其灌入清洗池。

2. 将硅片放入清洗池中,启动机械手,使其位置准确无误。

3. 启动负压泵,押送碱液。

4. 在设定的时间内进行清洗,清洗时间根据加工程度和要求设定合适的值。

5. 清洗完成后,关闭负压泵,将硅片从池内拿出,放置在初步处理工位。

四、设备特点1. 设备自动化程度高,操作简单,减少人工干预,提高清洗效率。

2. 清洗质量稳定,清洗效果可控,清洗后硅片质量好。

3. 操作过程安全可靠,设备故障率低,维护成本低。

硅片清洗技术半导体硅片SC-2清洗技术1 清洗液中的金属附着现象在碱性清洗液中易发生,在酸性溶液中不易发生,并具有较强的去除晶片表面金属的能力,但经SC-1洗后虽能去除Cu等金属,而晶片表面形成的自然氧化膜的附着(特别是Al)问题还未解决。

2 硅片表面经SC-2液洗后,表面Si大部分以O 键为终端结构,形成一层自然氧化膜,呈亲水性。

3 由于晶片表面的SiO2和Si不能被腐蚀,因此不能达到去除粒子的效果。

a.实验表明:据报道将经过SC-2液,洗后的硅片分别放到添加Cu的DHF清洗或HF+H2O2清洗液中清洗、硅片表面的Cu浓度用DHF液洗为1014 原子/cm2,用HF+H2O2洗后为1010 原子/cm2。

即说明用HF+H2O2液清洗去除金属的能力比较强,为此近几年大量报导清洗技术中,常使用HF+H2O2来代替DHF清洗。

半导体硅片DHF清洗技术a. 在DHF洗时,可将由于用SC-1洗时表面生成的自然氧化膜腐蚀掉,而Si几乎不被腐蚀。

b. 硅片最外层的Si几乎是以H 键为终端结构,表面呈疏水性。

c. 在酸性溶液中,硅表面呈负电位,颗粒表面为正电位,由于两者之间的吸引力,粒子容易附着在晶片表面。

d. 去除金属杂质的原理:①用HF清洗去除表面的自然氧化膜,因此附着在自然氧化膜上的金属再一次溶解到清洗液中,同时DHF清洗可抑制自然氧化膜的形成。

故可容易去除表面的Al、Fe、Zn、Ni等金属。

但随自然氧化膜溶解到清洗液中一部分Cu等贵金属(氧化还原电位比氢高),会附着在硅表面,DHF清洗也能去除附在自然氧化膜上的金属氢氧化物。

②实验结果:据报道Al3+、Zn2+、Fe2+、Ni2+ 的氧化还原电位E0 分别是- 1.663V、-0.763V、-0.440V、0.250V 比H+ 的氧化还原电位(E0=0.000V)低,呈稳定的离子状态,几乎不会附着在硅表面。

③如硅表面外层的Si以H 键结构,硅表面在化学上是稳定的,即使清洗液中存在Cu等贵金属离子,也很难发生Si的电子交换,因经Cu等贵金属也不会附着在裸硅表面。

半导体硅片的化学清洗技术一. 硅片的化学清洗工艺原理硅片经过不同工序加工后,其表面已受到严重沾污,一般讲硅片表面沾污大致可分在三类:A. 有机杂质沾污:可通过有机试剂的溶解作用,结合超声波清洗技术来去除。

B. 颗粒沾污:运用物理的方法可采机械擦洗或超声波清洗技术来去除粒径≥ 0.4 μm颗粒,利用兆声波可去除≥ 0.2 μm颗粒。

C. 金属离子沾污:必须采用化学的方法才能清洗其沾污,硅片表面金属杂质沾污有两大类:a. 一类是沾污离子或原子通过吸附分散附着在硅片表面。

b. 另一类是带正电的金属离子得到电子后面附着(尤如“电镀”)到硅片表面。

硅抛光片的化学清洗目的就在于要去除这种沾污,一般可按下述方法进行清洗去除沾污。

a. 使用强氧化剂使“电镀”附着到硅表面的金属离子、氧化成金属,溶解在清洗液中或吸附在硅片表面。

b. 用无害的小直径强正离子(如H+)来替代吸附在硅片表面的金属离子,使之溶解于清洗液中。

c. 用大量去离水进行超声波清洗,以排除溶液中的金属离子。

自1970年美国RCA实验室提出的浸泡式RCA化学清洗工艺得到了广泛应用,1978年RCA实验室又推出兆声清洗工艺,近几年来以RCA清洗理论为基础的各种清洗技术不断被开发出来,例如:⑴美国FSI公司推出离心喷淋式化学清洗技术。

⑵美国原CFM公司推出的Full-Flow systems封闭式溢流型清洗技术。

⑶美国VERTEQ公司推出的介于浸泡与封闭式之间的化学清洗技术(例Goldfinger Mach2清洗系统)。

⑷美国SSEC公司的双面檫洗技术(例M3304 DSS清洗系统)。

⑸日本提出无药液的电介离子水清洗技术(用电介超纯离子水清洗)使抛光片表面洁净技术达到了新的水平。

⑹以HF / O3为基础的硅片化学清洗技术。

目前常用H2O2作强氧化剂,选用HCL作为H+的来源用于清除金属离子。

SC-1是H2O2和NH4OH的碱性溶液,通过H2O2的强氧化和NH4OH的溶解作用,使有机物沾污变成水溶性化合物,随去离子水的冲洗而被排除。

硅片清洗工艺原理及现状硅片清洗工艺是半导体工业中非常重要的一项工艺,它主要用于去除硅片表面的杂质和污染物,保证硅片表面的纯净度和光洁度,从而提高半导体器件的制造质量和性能。

本文将从硅片清洗工艺的原理和现状两个方面进行探讨。

一、硅片清洗工艺的原理硅片清洗工艺的原理可以分为物理清洗和化学清洗两个方面。

物理清洗主要是通过机械力和流体力的作用,去除硅片表面的颗粒、尘埃等杂质。

常见的物理清洗方法有超声波清洗、喷洗清洗和旋转清洗等。

其中,超声波清洗是一种利用超声波的高能量和高频率振动来产生液体中的微小气泡,从而形成强大的冲击力和剥离力,将硅片表面的污染物剥离下来的方法。

喷洗清洗则是通过高速喷射的液体流动来冲击和清洗硅片表面的污染物。

旋转清洗则是将硅片浸泡在清洗液中,通过旋转硅片来增加清洗液与硅片表面的接触面积,从而加强清洗效果。

化学清洗主要是利用化学反应来去除硅片表面的有机和无机污染物。

常见的化学清洗方法有酸洗、碱洗和氧化洗等。

酸洗是通过将硅片浸泡在酸性溶液中,利用酸对污染物进行化学反应,从而去除硅片表面的有机和无机污染物。

碱洗则是利用碱性溶液对硅片表面的污染物进行中和和溶解,从而实现清洗的目的。

氧化洗则是将硅片置于氧化剂溶液中,利用氧化剂对硅片表面的污染物进行氧化和溶解。

二、硅片清洗工艺的现状硅片清洗工艺已经非常成熟,并且在半导体工业中得到广泛应用。

随着半导体器件的不断发展和制造工艺的不断进步,硅片清洗工艺也在不断改进和创新。

在物理清洗方面,超声波清洗是目前最常用的物理清洗方法之一。

它具有清洗效果好、能耗低的优点,可以在不损伤硅片表面的情况下去除硅片表面的污染物。

此外,喷洗清洗和旋转清洗也得到了广泛的应用。

在化学清洗方面,酸洗和碱洗仍然是主要的化学清洗方法。

但是,由于酸洗和碱洗会产生大量的废液和废气,对环境造成污染,因此研究人员正在寻找更环保的清洗方法。

例如,一些研究者正在开发利用超临界流体进行清洗的方法,超临界流体具有较高的溶解能力和较低的粘度,可以更彻底地去除硅片表面的污染物,并且不会对环境造成污染。

硅片清洗

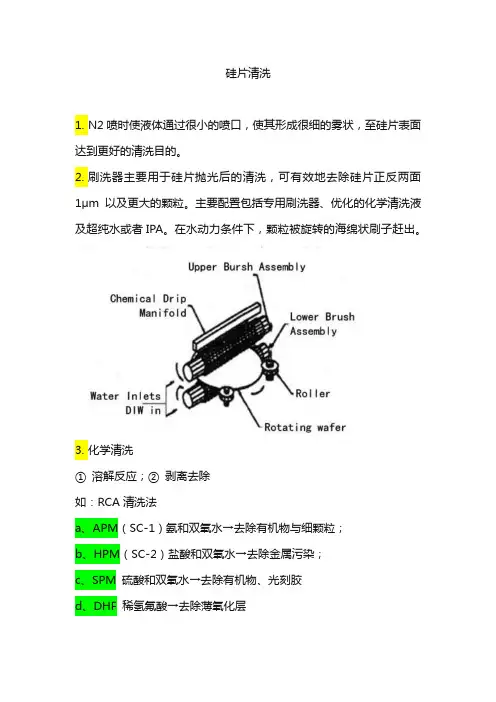

1.N2喷时使液体通过很小的喷口,使其形成很细的雾状,至硅片表面达到更好的清洗目的。

2.刷洗器主要用于硅片抛光后的清洗,可有效地去除硅片正反两面1μm以及更大的颗粒。

主要配置包括专用刷洗器、优化的化学清洗液及超纯水或者IPA。

在水动力条件下,颗粒被旋转的海绵状刷子赶出。

3.化学清洗

①溶解反应;②剥离去除

如:RCA清洗法

a、APM(SC-1)氨和双氧水→去除有机物与细颗粒;

b、HPM(SC-2)盐酸和双氧水→去除金属污染;

c、SPM 硫酸和双氧水→去除有机物、光刻胶

d、DHF 稀氢氟酸→去除薄氧化层

e、BHF 氢氟酸缓冲溶液→去除自然氧化膜

4.存在问题:①加热引起化学溶液蒸发使得溶液浓度发生变化;②对环境造成污染,成本高

5.将晶圆一片一片进行处理的工艺设备,是未来的一种趋势(随着晶圆直径的增大,无法确保晶圆表面清洗的均匀性)

6.对硅片进行干燥

硅表面存在悬空键(即硅共价键的未配对电子),硅表面是疏水性(即排斥水)。

当硅表面形成热氧化膜或自然氧化膜时,硅片会变得具有亲水性(即容易被水弄湿)。

注:水渍多发生在疏水性表面/有图形的地方/在甩干的时候/到干燥完毕时所需时间过长。

7.IPA(异丙醇)

8.马兰戈尼干燥(慢提拉)、罗塔戈尼干燥(旋转+N2)

9.污染物根据其发生情况分为四类:颗粒物、有机物、金属污染物和氧化物。

硅片清洗主要内容讲解1、清洗的基本概念和目的。

硅片加工的目的是为器件生产制作一个清洁完美符合要求的使用表面,所谓清洗,就是清洗硅片的表面,去除附着在硅片上的污染物。

2、硅片清洗室的管理与维护;(1)人员流动的管理和清洁室的作业人数。

(2)清洗室内物品器具的管理。

(3)清洗室内其它影响清洗质量因素的管理维护。

如;空气过滤系统、防静电处理、温度与湿度系统等!3、硅片表面沾污的类型;(!)有机杂质沾污;如;胶黏剂、石蜡、油脂等。

(2)颗粒类型杂质沾污;一般来自加工中磨料和环境中的尘粒。

(3)金属杂质沾污;由生产加工的设备引起的金属杂质沾污。

4、硅片清洗处理方法分类;硅片清洗处理方法分为湿法清洗和干法清洗两大类。

而湿法清洗又分为化学清洗和物理清洗两种方法。

化学清洗——利用各种化学试剂对各种杂质的腐蚀、溶解、氧化及络合等作用去除硅片表面的沾污。

物理清洗——硅片的物理清洗法主要指的是利用超声波和兆声波清洗方法。

5、化学清洗的各种试剂的性质应用和分级;(1)有机溶剂清洗;有机溶剂能去除硅片表面的有机杂质沾污。

主要溶液有;甲苯、丙酮、乙醇等。

根据其性质须在使用甲苯、丙酮后在使用乙醇进行处理,最后在用水冲洗。

(2)无机酸及氧化还原清洗;无机酸试剂主要为;盐酸(HCI)、硝酸(HNO3)、硫酸(H2SO4)、氢氟酸(HF)以及过氧化氢(H2O2)—双氧水。

其中过氧化氢主要用于氧化还原清洗。

其它试剂按其本省性质进行应用清洗。

硅片金属清洗主要是利用了它们的强酸性、强腐蚀性、强氧化性的特性从而达到去除表面金属沾污的目的。

(3)化学清洗的分级主要分为优级纯、分析纯和化学纯三个级别。

视清洗的种类和场合进行合理选择。

通常硅片切割片和研磨片的清洗可以使用分析纯试剂,抛光片须用优级纯试剂。

具体试剂分类有国家规定标准。

6、超声波清洗原理、结构和应用要素;原理—提供高频率的震荡波在溶剂中产生气泡和空化效应,利用液体中气泡破裂所产生的冲击来波达到清洗目地。

硅片清洗的方法一、硅片清洗的重要性硅片清洗是半导体器件制造中最重要最频繁的步骤,而且其效率将直接影响到器件的成品率、性能和可靠性。

现在人们已研制出了很多种可用于硅片清洗的工艺方法和技术,常见的有:湿法化学清洗、超声清洗法、兆声清洗法、鼓泡清洗法、擦洗法、高压喷射法、离心喷射法、流体力学法、流体动力学法、干法清洗、微集射束流法、激光束清洗、冷凝喷雾技术、气相清洗、非浸润液体喷射法、硅片在线真空清洗技术、RCA标准清洗、等离子体清洗、原位水冲洗法等。

这些方法和技术现已广泛应用于硅片加工和器件制造中的硅片清洗。

表面沾污指硅表面上沉积有粒子、金属、有机物、湿气分子和自然氧化物等的一种或几种。

超纯表面定义为没有沾污的表面, 或者是超出检测量极限的表面。

二、硅片的表面状态与洁净度问题:硅片的真实表面由于暴露在环境气氛中发生氧化及吸附,其表面往往有一层很薄的自然氧化层,厚度为几个埃、几十个埃甚至上百埃。

真实的硅片表面是内表面和外表面的总合,内表面是硅与自然氧化层的界面,。

外表面是自然氧化层与环境气氛的界面,它也存在一些表面能级,并吸附一些污染杂质原子,而且不同程度地受到内表面能级的影响,可以与内表面交换电荷,外表面的吸附现象是复杂的。

完好的硅片清洗总是去除沾污在硅片表面的微粒和有害膜层,代之以氧化物的、氯化物的或其它挥发元素(或分子)的连续无害膜层,即具有原子均质的膜层。

硅片表面达到原子均质的程度越高.洁净度越高。

三、硅片表面沾污杂质的来源和分类:在硅片加工及器件制造过程中,所有与硅片接麓的外部媒介都是硅片沾污杂质的可能来源。

这主要包括以下几方面:硅片加工成型过程中的污染,环境污染,水造成的污染,试剂带来的污染,工业气体造成的污染,工艺本身造成的污染,人体造成的污染等。

表1.硅片表面沾污杂质的分类四、清洗方法(一)RCA清洗:RCA 由Werner Kern 于1965年在N.J.Princeton 的RCA 实验室首创, 并由此得名。

boe清洗原理

BOE清洗原理是指在BOE工艺中,对于杂质、残留物等污染物的处理方法和技术。

BOE清洗原理主要是基于氟化物溶液对硅表面的反应原理,通过少量的浸泡和摩擦作用,实现对硅表面的清洗。

BOE清洗原理首先要了解的是氟化物的性质,氟化物有很强的蚀刻作用,能够与硅表面的氧原子反应,形成气态的氟化硅气体和水,从而达到清洗的效果。

BOE清洗液中含有氢氟酸和硝酸,可以加速氟化物与硅表面反应。

BOE清洗原理的步骤包括:

1.准备BOE清洗液,一般是将氢氟酸和硝酸按比例混合而成。

2.将待清洗的硅片放入清洗液中,时间一般为20-30秒。

3.取出硅片,用去离子水清洗干净。

4.进行干燥处理,包括空气吹干、热座干燥等。

BOE清洗原理在BOE工艺中应用广泛,可以有效地去除硅表面的杂质、残留物等污染物,从而提高设备性能和产品质量。

然而,BOE 清洗液的腐蚀性很强,需要妥善保管和使用,避免对设备和操作人员造成危险。

- 1 -。

硅片清洗原理与方法介绍1引言硅片经过切片、倒角、研磨、表面处理、抛光、外延等不同工序加工后,表面已经受到严重的沾污,清洗的目的就是为了去除硅片表面颗粒、金属离子以及有机物等污染。

2硅片清洗的常用方法与技术在半导体器件生产中,大约有20%的工序和硅片清洗有关,而不同工序的清洗要求和目的也是各不相同的,这就必须采用各种不同的清洗方法和技术手段,以达到清洗的目的。

由于晶盟现有的清洗设备均为Wet-bench类型,因此本文重点对湿法化学清洗的基本原理、常用方法及其它与之密切相关的技术手段等进行论述3.1湿法化学清洗化学清洗是指利用各种化学试剂和有机溶剂与吸附在被清洗物体表面上的杂质及油污发生化学反应或溶解作用,或伴以超声、加热、抽真空等物理措施,使杂质从被清除物体的表面脱附(解吸),然后用大量高纯热、冷去离子水冲洗,从而获得洁净表面的过程。

化学清洗又可分为湿法化学清洗和干法化学清洗,其中湿法化学清洗技术在硅片表面清洗中仍处于主导地位,因此有必要首先对湿法化学清洗及与之相关的技术进行全面的介绍。

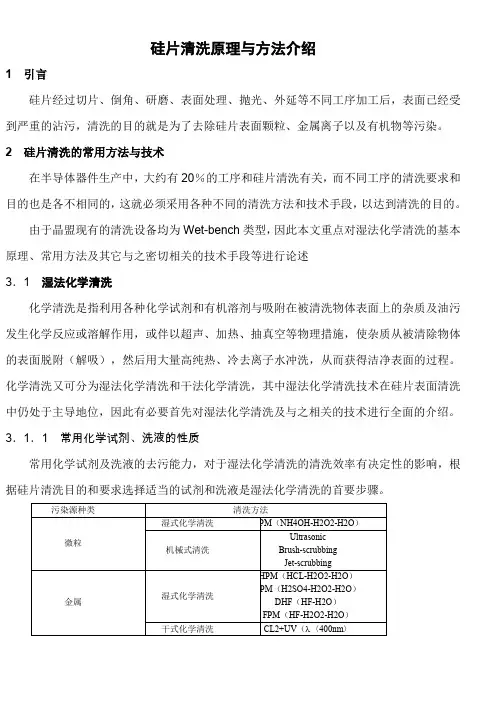

3.1.1常用化学试剂、洗液的性质常用化学试剂及洗液的去污能力,对于湿法化学清洗的清洗效率有决定性的影响,根据硅片清洗目的和要求选择适当的试剂和洗液是湿法化学清洗的首要步骤。

表一、用以清除particle、metal、organic、nature-oxide的适当化学液3.1.2溶液浸泡法溶液浸泡法就是通过将要清除的硅片放入溶液中浸泡来达到清除表面污染目的的一种方法,它是湿法化学清洗中最简单也是最常用的一种方法。

它主要是通过溶液与硅片表面的污染杂质在浸泡过程中发生化学反应及溶解作用来达到清除硅片表面污染杂质的目的。

选用不同的溶液来浸泡硅片可以达到清除不同类型表面污染杂质的目的。

如采用有机溶剂浸泡来达到去除有机污染的目的,采用1号液(即SC1,包含H2O2、NH3OH化学试剂以及H2O)浸泡来达到清除有机、无机和金属离子的目的,采用2号液(即SC2,包含HCL、H2O2化学试剂以及H2O)浸泡来达到清除AL、Fe、Na等金属离子的目的。

硅片清洗工艺硅片表面的沾污主要有三类:1、有机杂质沾污2、金属离子沾污通过吸附在硅片表面氧化层上或利用金属离子与硅片表面之间的电荷交换(犹如“电镀”)而直接键合在硅表面上3、颗粒主要来自硅片加工制程及化学品。

硅片的加工过程中有很多硅片清洗步骤,其中最为关键的是在抛光制程后的硅片清洗过程,因为这直接决定了硅片表面的最终洁净度。

硅拋光片的最终清洗一般采用多槽浸泡式化学清洗方式,即RCA清洗。

SC-1溶液(1号液)主要用于去除颗粒和有机物沾污,也能去除部分金属杂质。

其原理是:硅片表面被H2 02氧化而产生氧化膜,同时氧化膜又被NH40H腐蚀,腐蚀后又被氧化,如此反复进行。

附着在硅片表面的颗粒也随着氧化膜不断地被腐蚀而脱离,从硅片表面进人清洗溶液。

有机物类的沾污在H2 02的强氧化作用及NH4 0H的溶解作用下,转化为水溶性化合物进入清洗溶液,经去离子水冲洗后得以去除。

SC-1溶液的强氧化性能氧化Cr、Cu、Zn、Ag、Ni、Fe、Ca、Mg等使其成为高价金属离子,高价金属离子再与碱进一步作用而转变为可溶性络合物,经去离子水冲洗后得以去除。

在清洗过程中,结合使用超声波(去除粒径不小于0.4微米的颗粒)或兆声波(去除粒径不大于0.2微米的颗粒)可获得更好的去除颗粒效果。

SC-2溶液(2号液)是H2 02和HCI的酸性溶液,具有极强的氧化性和络合性,可去除碱金属离子,Cu及Au等残留金属,Al( OH)3、Fe(oH)3、Mg (OH)2及Zn (OH)2等氢氧化物的金属离子。

经过SC-2溶液清洗后的硅片表面的Si原子大多数是以Si-o键终结,从而在硅片表面形成了自然氧化层。

硅片表面也因此呈现为亲水性,早期硅片脫水和干燥多采用离心甩干技术。

近年来,在异丙醇(IPA)脱水和干燥技术的基础上,开发出多种利用马兰戈尼效应的脱水和干燥技术,现已广泛用于大直径硅片的最终清洗中。

为了确保硅片表面质量,防止再次沾污,便于保管和运输,需要对清洗好的硅片进行包装。

硅片清洗原理与方法介绍1引言硅片经过切片、倒角、研磨、表面处理、抛光、外延等不同工序加工后,表面已经受到严重的沾污,清洗的目的就是为了去除硅片表面颗粒、金属离子以及有机物等污染。

2硅片清洗的常用方法与技术在半导体器件生产中,大约有20%的工序和硅片清洗有关,而不同工序的清洗要求和目的也是各不相同的,这就必须采用各种不同的清洗方法和技术手段,以达到清洗的目的。

由于晶盟现有的清洗设备均为Wet-bench类型,因此本文重点对湿法化学清洗的基本原理、常用方法及其它与之密切相关的技术手段等进行论述3.1湿法化学清洗化学清洗是指利用各种化学试剂和有机溶剂与吸附在被清洗物体表面上的杂质及油污发生化学反应或溶解作用,或伴以超声、加热、抽真空等物理措施,使杂质从被清除物体的表面脱附(解吸),然后用大量高纯热、冷去离子水冲洗,从而获得洁净表面的过程。

化学清洗又可分为湿法化学清洗和干法化学清洗,其中湿法化学清洗技术在硅片表面清洗中仍处于主导地位,因此有必要首先对湿法化学清洗及与之相关的技术进行全面的介绍。

3.1.1常用化学试剂、洗液的性质常用化学试剂及洗液的去污能力,对于湿法化学清洗的清洗效率有决定性的影响,根据硅片清洗目的和要求选择适当的试剂和洗液是湿法化学清洗的首要步骤。

CL2+UV(〈400nm〉表一、用以清除particle、metal、organic、nature-oxide的适当化学液3.1.2溶液浸泡法溶液浸泡法就是通过将要清除的硅片放入溶液中浸泡来达到清除表面污染目的的一种方法,它是湿法化学清洗中最简单也是最常用的一种方法。

它主要是通过溶液与硅片表面的污染杂质在浸泡过程中发生化学反应及溶解作用来达到清除硅片表面污染杂质的目的。

选用不同的溶液来浸泡硅片可以达到清除不同类型表面污染杂质的目的。

如采用有机溶剂浸泡来达到去除有机污染的目的,采用1号液(即SC1,包含H2O2、NH3OH化学试剂以及H2O)浸泡来达到清除有机、无机和金属离子的目的,采用2号液(即SC2,包含HCL、H2O2化学试剂以及H2O)浸泡来达到清除AL、Fe、Na等金属离子的目的。

2.4硅片清洗的一般程序杂质可以分为分子型,离子型和原子型三种情况。

分子型大多为油脂类的杂质,有疏水性。

离子和原子型为化学吸附杂质,其吸附力较强。

所以步骤为去分子→去离子→去原子→去离子水清洗。

另外为了取出硅片表面的氧化层,常要增加一个稀氢氟酸浸泡步骤。

3.1湿法化学清洗利用各种化学试剂和有机溶剂与吸附在被清洗物体表面上的杂质及油污发生化学反应或融解作用,或伴以超声,加热,抽真空等物理措施,使杂事从被清除的物体的表面脱附,然后用大量的高纯热,冷去离子水冲洗,从而获得洁净表面的过程。

3.1.1常用化学试剂及洗液的性质3.1.2溶液浸泡法最简单,最常用的方法,但是效率往往不及如人意,所以往往伴以加热,超声,搅拌等物理措施。

3.13机械擦洗法高压擦片机由于无机械摩擦,则不会划伤硅片的表面,而且可以达到清除槽痕里的沾污。

3.14超声波清洗技术其优点是:清洗效果号,操作简单,对于复杂的器件和容器也能清洗。

原理:在频率为20kHz到40kHz的超声波的作用下,液体介质内部会产生疏部和密部,疏部产生近乎真空的空腔泡,当空腔泡消失的瞬间,其附近便产生强大的局部压力。

使分子内部的化学键断裂,一次使硅片表面的杂质解吸。

当超声波的频率和空腔泡的振动频率共振时,机械作用力达到最大,泡内积聚的大量热能,时温度升高,促进了化学反应的发生。

它的效果与温度,压力,超声频率,功率等有关,小于1μm的颗粒的去除效果的并不太好。

3.15兆声波清洗技术机理:又高能(850khz)频振效应并结合化学清洗剂的化学反应对硅片进行清洗的。

在清洗的时候,由换能器发出不哦成为1.5μm频率为0.8兆赫的高能声波。

溶液分子产生瞬时速度为30cm/s的流体波。

它可以去处小于0.2μm的粒子。

3.16旋转喷林法用机械的方法将硅片以较高的速度旋转起来,在旋转的过程中通过不断的向其表面喷液体(高纯度去离子水或其他清洗液)而达到清除硅片目的的方法。

它可以和甩干的工序结合在一起进行。

硅片清洗原理与方法介绍1引言硅片经过切片、倒角、研磨、表面处理、抛光、外延等不同工序加工后,表面已经受到严重的沾污,清洗的目的就是为了去除硅片表面颗粒、金属离子以及有机物等污染。

2硅片清洗的常用方法与技术在半导体器件生产中,大约有20%的工序和硅片清洗有关,而不同工序的清洗要求和目的也是各不相同的,这就必须采用各种不同的清洗方法和技术手段,以达到清洗的目的。

由于晶盟现有的清洗设备均为Wet-bench类型,因此本文重点对湿法化学清洗的基本原理、常用方法及其它与之密切相关的技术手段等进行论述3.1湿法化学清洗化学清洗是指利用各种化学试剂和有机溶剂与吸附在被清洗物体表面上的杂质及油污发生化学反应或溶解作用,或伴以超声、加热、抽真空等物理措施,使杂质从被清除物体的表面脱附(解吸),然后用大量高纯热、冷去离子水冲洗,从而获得洁净表面的过程。

化学清洗又可分为湿法化学清洗和干法化学清洗,其中湿法化学清洗技术在硅片表面清洗中仍处于主导地位,因此有必要首先对湿法化学清洗及与之相关的技术进行全面的介绍。

3.1.1常用化学试剂、洗液的性质常用化学试剂及洗液的去污能力,对于湿法化学清洗的清洗效率有决定性的影响,根据硅片清洗目的和要求选择适当的试剂和洗液是湿法化学清洗的首要步骤。

CL2+UV(〈400nm〉表一、用以清除particle、metal、organic、nature-oxide的适当化学液3.1.2溶液浸泡法溶液浸泡法就是通过将要清除的硅片放入溶液中浸泡来达到清除表面污染目的的一种方法,它是湿法化学清洗中最简单也是最常用的一种方法。

它主要是通过溶液与硅片表面的污染杂质在浸泡过程中发生化学反应及溶解作用来达到清除硅片表面污染杂质的目的。

选用不同的溶液来浸泡硅片可以达到清除不同类型表面污染杂质的目的。

如采用有机溶剂浸泡来达到去除有机污染的目的,采用1号液(即SC1,包含H2O2、NH3OH化学试剂以及H2O)浸泡来达到清除有机、无机和金属离子的目的,采用2号液(即SC2,包含HCL、H2O2化学试剂以及H2O)浸泡来达到清除AL、Fe、Na等金属离子的目的。