塑胶材料检验标准(中英文)

- 格式:doc

- 大小:42.00 KB

- 文档页数:8

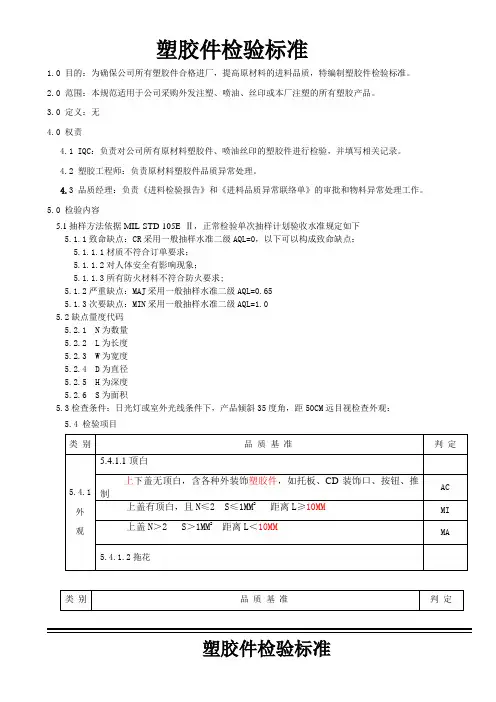

1.0 目的:为确保公司所有塑胶件合格进厂,提高原材料的进料品质,特编制塑胶件检验标准。

2.0 范围:本规范适用于公司采购外发注塑、喷油、丝印或本厂注塑的所有塑胶产品。

3.0 定义:无

4.0 权责

4.1 IQC:负责对公司所有原材料塑胶件、喷油丝印的塑胶件进行检验,并填写相关记录。

4.2 塑胶工程师:负责原材料塑胶件品质异常处理。

4.3 品质经理:负责《进料检验报告》和《进料品质异常联络单》的审批和物料异常处理工作。

5.0 检验内容

5.1抽样方法依据MIL-STD-105E Ⅱ,正常检验单次抽样计划验收水准规定如下

5.1.1致命缺点:CR采用一般抽样水准二级AQL=0,以下可以构成致命缺点:

5.1.1.1材质不符合订单要求;

5.1.1.2对人体安全有影响现象;

5.1.1.3所有防火材料不符合防火要求;

5.1.2严重缺点:MAJ采用一般抽样水准二级AQL=0.65

5.1.3次要缺点:MIN采用一般抽样水准二级AQL=1.0

5.2缺点量度代码

5.2.1 N为数量

5.2.2 L为长度

5.2.3 W为宽度

5.2.4 D为直径

5.2.5 H为深度

5.2.6 S为面积

5.3检查条件:日光灯或室外光线条件下,产品倾斜35度角,距50CM远目视检查外观:

5.4 检验项目。

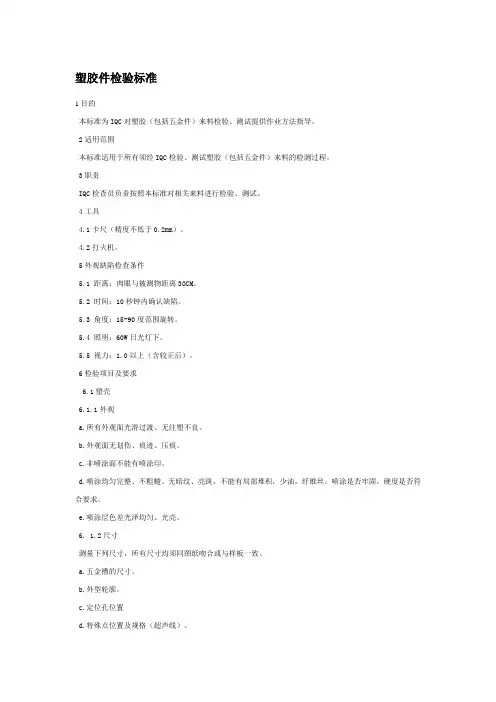

塑胶件检验标准1目的本标准为IQC对塑胶(包括五金件)来料检验、测试提供作业方法指导。

2适用范围本标准适用于所有须经IQC检验、测试塑胶(包括五金件)来料的检测过程。

3职责IQC检查员负责按照本标准对相关来料进行检验、测试。

4工具4.1卡尺(精度不低于0.2mm)。

4.2打火机。

5外观缺陷检查条件5.1 距离:肉眼与被测物距离30CM。

5.2 时间:10秒钟内确认缺陷。

5.3 角度:15-90度范围旋转。

5.4 照明:60W日光灯下。

5.5 视力:1.0以上(含较正后)。

6检验项目及要求6.1塑壳6.1.1外观a.所有外观面光滑过渡、无注塑不良。

b.外观面无划伤、痕迹、压痕。

c.非喷涂面不能有喷涂印。

d.喷涂均匀完整、不粗糙、无暗纹、亮斑,不能有局部堆积,少油,纤维丝。

喷涂是否牢固,硬度是否符合要求。

e.喷涂层色差光泽均匀、光亮。

6. 1.2尺寸测量下列尺寸,所有尺寸均须同图纸吻合或与样板一致。

a.五金槽的尺寸。

b.外型轮廓。

c.定位孔位置d.特殊点位置及规格(超声线)。

6.1.3材质a.原材料是符合相关设计要求。

b.防火材料应用打火机做实验(需在确保安全的条件下进行)。

6.1.4试装配a.将胶壳与相应的保护板、五金、支架等配件试装应配合良好。

b.必要时应取1-3个胶壳试超声,超声缝隙应均匀一致,焊接良好。

6.2五金件6.2.1尺寸测量五金的尺寸,须与样品或BOM一致。

6.2.2外观目测检查五金的色泽是否与样品一致,是否有划伤、变形,电镀层脱落等。

7检验方法7.1外观使用目测法检查被检品的外观。

7.2尺寸使用卡尺测量被检品的尺寸。

8塑壳表面分类A面:塑壳壳面;B面:塑壳底面。

9等级分类A级:公司所生产原配、原装产品的塑壳和五金来料;B级:公司所生产自有品牌或类似产品塑壳和五金来料;C级:以客户所承认样品生产的产品的塑壳和五金来料。

10 质量评定10.1检验办法塑胶(包括五金件)来料按按GB/T 2828-87 正常检查一次抽样方案II级检查水平进行抽样检查。

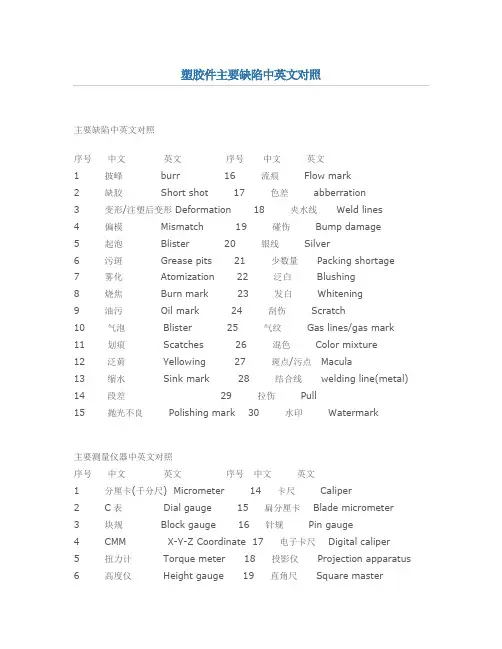

主要缺陷中英文对照序号中文英文序号中文英文1 披峰 burr 16 流痕 Flow mark2 缺胶 Short shot 17 色差 abberration3 变形/注塑后变形 Deformation 18 夹水线 Weld lines4 偏模 Mismatch 19 碰伤 Bump damage5 起泡 Blister 20 银线 Silver6 污斑 Grease pits 21 少数量 Packing shortage7 雾化 Atomization 22 泛白 Blushing8 烧焦 Burn mark 23 发白 Whitening9 油污 Oil mark 24 刮伤 Scratch10 气泡 Blister 25 气纹 Gas lines/gas mark11 划痕 Scatches 26 混色 Color mixture12 泛黄 Yellowing 27 斑点/污点 Macula13 缩水 Sink mark 28 结合线 welding line(metal)14 段差 29 拉伤 Pull15 抛光不良 Polishing mark 30 水印 Watermark主要测量仪器中英文对照序号中文英文序号中文英文1 分厘卡(千分尺) Micrometer 14 卡尺 Caliper2 C表 Dial gauge 15 扁分厘卡 Blade micrometer3 块规 Block gauge 16 针规 Pin gauge4 CMM X-Y-Z Coordinate 17 电子卡尺 Digital caliper5 扭力计 Torque meter 18 投影仪 Projection apparatus6 高度仪 Height gauge 19 直角尺 Square master7 游标卡尺 Vernier caliper 20 硬度机 Durometer8 牙规 Scre gauge 21 半径规 Radius gauge9 角度规 Universal protractor 22 特别塞规 Ring gauge10 拉/推力计 Pull/Push gauge 23 弹力计 Spring balance11 塞尺 Clearance gauge 24 专用夹具 Special fixture12 工具显微镜 Tool-measuring microscopeInspection1 抽样 Sampling 11 抽样计划 Sampling plan2 样品数量 Sample size 12 合格 Conformity3 批量 lot size 13 缺陷 Defect4 目测 Eyeballing 14 让步 Concession5 外观 Appearance 15 检验 Inspection6 测量 Measurement 16 规范 Specification7 质量 Quality 17 报废 Scrap8 接收 Acceptance 18 纠正 Correction9 不良品 Defective products10 返工 Rework一、入水:gate进入位:gate location水口形式:gate type大水口:edge gate细水口: pin-point gate水口大小:gate size转水口:switching runner/gate唧嘴口径:sprue diameter二、流道: runner热流道:hot runner,hot manifold热嘴冷流道: hot sprue/cold runner唧嘴直流: direct sprue gate圆形流道:round(full/half runner流道电脑分析:mold flow analysis流道平衡:runner balance热嘴:hot sprue热流道板:hot manifold发热管:cartridge heater探针: thermocouples插头:connector plug插座: connector socket密封/封料: seal三、运水:water line喉塞:line lpug喉管:tube塑胶管:plastic tube快速接头:jiffy quick connector plug/socker四、模具零件:mold components三板模:3-plate mold二板模:2-plate mold边钉/导边:leader pin/guide pin边司/导套:bushing/guide bushing中托司:shoulder guide bushing中托边L:guide pin顶针板:ejector retainner plate托板:support plate螺丝: screw管钉:dowel pin开模槽:ply bar scot内模管位:core/cavity inter-lock顶针:ejector pin司筒:ejector sleeve司筒针:ejector pin推板:stripper plate缩呵:movable core,return core core puller 扣机(尼龙拉勾):nylon latch lock斜顶:lifter模胚(架): mold base上内模:cavity insert下内模:core insert行位(滑块): slide镶件:insert压座/斜鸡:wedge耐磨板/油板:wedge wear plate压条:plate撑头: support pillar唧嘴: sprue bushing挡板:stop plate定位圈:locating ring锁扣:latch扣鸡:parting lock set推杆:push bar栓打螺丝:S.H.S.B顶板:eracuretun活动臂:lever arm分流锥:spure sperader水口司:bush垃圾钉:stop pin隔片:buffle弹弓柱:spring rod弹弓:die spring中托司:ejector guide bush中托边:ejector guide pin镶针:pin销子:dowel pin波子弹弓:ball catch喉塞: pipe plug锁模块:lock plate斜顶:angle from pin斜顶杆:angle ejector rod尼龙拉勾:parting locks活动臂:lever arm复位键、提前回杆:early return bar气阀:valves斜导边:angle pin术语:terms承压平面平衡:parting surface support balance模排气:parting line venting回针碰料位:return pin and cavity interference模总高超出啤机规格:mold base shut hight顶针碰运水:water line interferes withejector pin料位出上/下模:part from cavith (core) side模胚原身出料位:cavity direct cut on A-plate,core direct cut on B-plate. 不准用镶件: Do not use (core/cavity) insert用铍铜做镶件: use beryllium copper insert初步(正式)模图设计:preliinary (final) mold design反呵:reverse core弹弓压缩量:spring compressed length稳定性好:good stability,stable强度不够:insufficient rigidity均匀冷却:even cooling扣模:sticking热膨胀:thero expansion公差:tolorance铜公(电极):copper electrode。

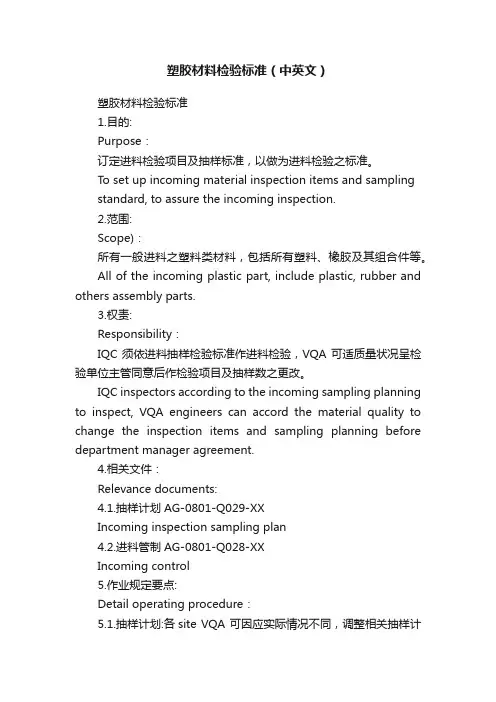

塑胶材料检验标准(中英文)塑胶材料检验标准1.目的:Purpose:订定进料检验项目及抽样标准,以做为进料检验之标准。

To set up incoming material inspection items and samplingstandard, to assure the incoming inspection.2.范围:Scope):所有一般进料之塑料类材料,包括所有塑料、橡胶及其组合件等。

All of the incoming plastic part, include plastic, rubber and others assembly parts.3.权责:Responsibility:IQC须依进料抽样检验标准作进料检验,VQA可适质量状况呈检验单位主管同意后作检验项目及抽样数之更改。

IQC inspectors according to the incoming sampling planning to inspect, VQA engineers can accord the material quality to change the inspection items and sampling planning before department manager agreement.4.相关文件:Relevance documents:4.1.抽样计划AG-0801-Q029-XXIncoming inspection sampling plan4.2.进料管制AG-0801-Q028-XXIncoming control5.作业规定要点:Detail operating procedure:5.1.抽样计划:各site VQA 可因应实际情况不同,调整相关抽样计划,经 site VQA主管同意后实行.Sampling Plan: Base on the different situation, site VQAcould revise this sampling plan and get the approval by site VQA head before implement5.1.1.正常检验:AQL 0.65%,LEVEL I。

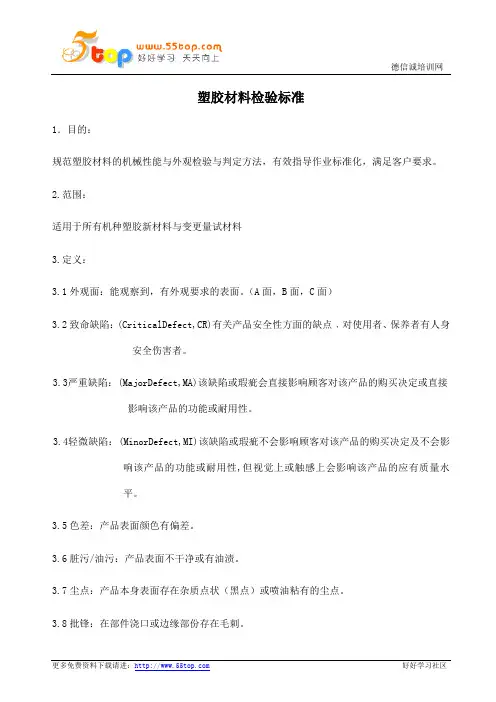

塑胶材料检验标准1.目的:规范塑胶材料的机械性能与外观检验与判定方法,有效指导作业标准化,满足客户要求。

2.范围:适用于所有机种塑胶新材料与变更量试材料3.定义:3.1外观面:能观察到,有外观要求的表面。

(A面,B面,C面)3.2致命缺陷:(CriticalDefect,CR)有关产品安全性方面的缺点﹐对使用者、保养者有人身安全伤害者。

3.3严重缺陷:(MajorDefect,MA)该缺陷或瑕疵会直接影响顾客对该产品的购买决定或直接影响该产品的功能或耐用性。

3.4轻微缺陷:(MinorDefect,MI)该缺陷或瑕疵不会影响顾客对该产品的购买决定及不会影响该产品的功能或耐用性,但视觉上或触感上会影响该产品的应有质量水平。

3.5色差:产品表面颜色有偏差。

3.6脏污/油污:产品表面不干净或有油渍。

3.7尘点:产品本身表面存在杂质点状(黑点)或喷油粘有的尘点。

3.8批锋:在部件浇口或边缘部份存在毛刺。

3.9缩水:产品表面凹陷状况。

3.10夹水线:胶料因未完全融合而形成的细线或模具本身结合线。

3.12气纹:胶件表面气状纹路和光影。

3.13缺胶:胶件成形结构不饱和状态。

3.14变形:塑胶本体弯曲。

3.15顶白:顶针位出现的反光圈,发白状态。

3.16批伤:削批锋和剪水口时,造成胶料缺口过大。

3.17刮花/伤:塑胶表面因人为造成有片状或纹状痕迹。

3.18段差/间隙:装配件之间错位与缝隙。

3.19丝印不良:丝印工艺造成的缺陷,如漏印,错印,模糊,重影等。

3.20喷油不良:喷油工艺造成的缺陷,如溢油,漏油,油污,掉油等。

4.职责4.1CE:负责塑胶签样外观标准判定与性能测试计划,问题点跟进。

4.2RD:负责塑胶签样结构确认与结构问题分析改善。

5.作业内容5.1塑胶外观检验方法与判定标准5.1.1塑胶外观检验条件5.1.1.1环境:温度25+/-5℃,湿度65RH~90RH。

5.1.1.2目视时间:A面10~20秒,B面10~15秒,C面5~10秒5.1.1.3目视距离:30±5cm5.1.1.4目视角度:-45°~+45°角度内检查。

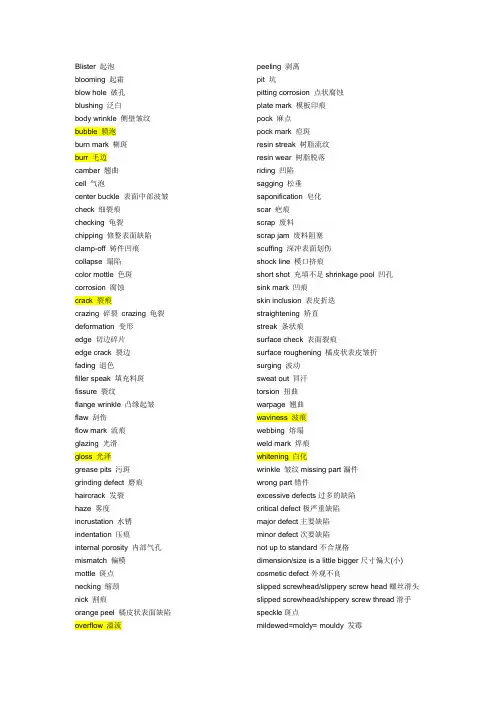

Blister 起泡blooming 起霜blow hole 破孔blushing 泛白body wrinkle 侧壁皱纹bubble 膜泡burn mark 糊斑burr 毛边camber 翘曲cell 气泡center buckle 表面中部波皱check 细裂痕checking 龟裂chipping 修整表面缺陷clamp-off 铸件凹痕collapse 塌陷color mottle 色斑corrosion 腐蚀crack 裂痕crazing 碎裂crazing 龟裂deformation 变形edge 切边碎片edge crack 裂边fading 退色filler speak 填充料斑fissure 裂纹flange wrinkle 凸缘起皱flaw 刮伤flow mark 流痕glazing 光滑gloss 光泽grease pits 污斑grinding defect 磨痕haircrack 发裂haze 雾度incrustation 水锈indentation 压痕internal porosity 内部气孔mismatch 偏模mottle 斑点necking 缩颈nick 割痕orange peel 橘皮状表面缺陷overflow 溢流peeling 剥离pit 坑pitting corrosion 点状腐蚀plate mark 模板印痕pock 麻点pock mark 痘斑resin streak 树脂流纹resin wear 树脂脱落riding 凹陷sagging 松垂saponification 皂化scar 疤痕scrap 废料scrap jam 废料阻塞scuffing 深冲表面划伤shock line 模口挤痕short shot 充填不足shrinkage pool 凹孔sink mark 凹痕skin inclusion 表皮折迭straightening 矫直streak 条状痕surface check 表面裂痕surface roughening 橘皮状表皮皱折surging 波动sweat out 冒汗torsion 扭曲warpage 翘曲waviness 波痕webbing 熔塌weld mark 焊痕whitening 白化wrinkle 皱纹missing part漏件wrong part错件excessive defects过多的缺陷critical defect极严重缺陷major defect主要缺陷minor defect次要缺陷not up to standard不合规格dimension/size is a little bigger尺寸偏大(小) cosmetic defect外观不良slipped screwhead/slippery screw head螺丝滑头slipped screwhead/shippery screw thread滑手speckle斑点mildewed=moldy= mouldy 发霉laser 激光rust n,铁锈v使生锈deformation n变形flash(塑件)毛边poor staking铆合不良excessive gap间隙过大grease/oil stains油污impurity 杂质painting peel off 脏污shrinking / shrinkage 缩水nmixed color 杂色scratch划伤,刮傷PPT =PowerPoint 幻燈片Withdrawal force =lessen force。

塑胶检验标准(术语解释)ma:重要mi: 轻微C:严重AC:允收MG拒收※手感:即被手感觉到的.通常在检验产品平整度,整机测试使用的说法..※功能缺陷:即影响整机功能,或产品之使用性能的缺陷.(断柱、断扣、破裂、粘模)※外观缺陷:即影响产品美观,或潜在影响产品性能的缺陷(包括:料花、披锋、缩水、油污、黑点、划痕、模伤、模脏、混色、缺陷、顶白、顶针痕、结合线、银纹、冷料斑、烧焦、麻点、汽泡、变形、裂纹等)下例简要的将常见的品质缺陷(不良)名称及形成的主要原因出来,以便于工作能使质量术语统一化、标准化,从面更好的、准确的判断、控制产品的品质和预防缺陷的发生.1. 料花:由于原料水份超过正常范围,或机台温度设置不当等原因,通常出现在制品表面的形似烟花状(白色)的痕迹.2. 披锋:又称飞边、毛刺.即制品各分合位置或边沿之多余胶块.在很大程度上是由于模具缺陷或机台锁模力失效造成.3. 缩水:又称缩印.因塑料冷却硬化而造成的收缩凹陷.且通常凹陷部分会反光、发亮,严重时会由于外观缺陷转化为功能缺陷..4. 油污:由于机机器漏油模具顶针有油迹或作业不当致制品表面沾上痕迹.5. 黑点:通常由于料质不干净、料筒残留脏物等原因,易出现在制品表面影响外观.6. 模痕:由于模具受损在注塑时印到产品表面上的痕迹.7. 模脏:由于模具型腔内有污物在注塑时印到产品表面上的痕迹.8. 模伤:参照”6”.9. 粘模(脱模不良、脱模困难、粘模芯、粘模腔):制品局部或整体由于模具成型条件的原因面断在模具型腔内的现象.10. 拖模:模具刮伤产品表面.11. 划痕:通常是由于作业时不小心,产品表面被相对较硬的物件碰撞至伤的痕迹.12. 披伤:操作人员作业不当,把产品不该剪掉的地方剪掉了.13. 盲孔:通常是产品的螺丝孔内易发生堵胶现象,一般为顶针拆断.14. 堵孔:通常是产品的螺丝孔易发生孔内局部堵胶的现象,一般为模具顶针磨损.15. 混色:表面呈多种不一致的异常颜色.16. 色差:与客户要求颜色不一致.1. 色条、色线、色差:是采用色母料着色的塑料制品较常出现的问题.是因为色粒在稀释塑料中的混合均匀程度较差,产品就带有区域性色泽异常.2. 变色和焦化:在调定颜色的制品上,出现局部的、大片的、甚至是整体的变色.有时还夹着线状的黄褐色、黑色焦化料.主要原因和焦化往往是制品性能低劣的表现.3. 光芒线:在制品表面出现了以水口位为中心的由不同颜色深度和光泽组成的辐射条纹称为光芒线.大体有三种表现:即深色暗色线、暗色底深色线及在水口位周围暗色线密集面发白..这类缺陷大多在注制PSIPS混合料时出现.产要原因是:两种料质在流动性着色性和受热状况均有差异.塑料因热分解而生成炼焦化,塑料进模时气态物质的干扰.4. 表面暗色、光泽度差:通常模具抛光不好、机械磨损、带有潮雾、锈迹,没有清除,以及成型工艺、塑料类型的原因,使产品表面颜色暗淡、光泽差、哑白、斑纹、模糊发暗、麻点和微细的凹凸点.5. 麻点:塑料或着色剂质量不好、混入不纯物、模具排气道阻塞、在气体干扰严重时,制品表面会模糊发暗起麻点.6. 哑白:塑料或着色质量不好、混入水份时,制品会暗淡无光.7. 汽泡(真空泡):是由于充注塑料不足或压力较低在模具的急剧冷却作用下,与模具接触的溶料表面首先固化,然后向内部熔料牵拉、造成体积损失的结果.8. 震纹(波纹):PS等刚性塑料制品在水口附近的表面,以水口位为中心形成密集的波纹.其产生的原因是熔体粘度过大,当以滞流形式充模时,前面的料一接触到型腔表面很快冷凝下来.而后来的熔料又胀开,已收缩的冷料继续前进,过程的不断交替使料流在前进中形成了表面震纹.9. 泛白、雾晕:因空气中的灰尘、水气污染而使透明产品不透明或降低其透明度.10. 白烟、黑斑:在透明制品上,透过光线时会出现一缕缕白烟状物,位置及大小飘浮孙定,主要原因是由于塑料在料筒中局部过热分解形成,有时白烟颜色会变焦黄,甚至成为黑斑.11. 冷料斑:指制品近水口处带有雾色的斑纹或从水口出发的宛如蚯蚓贴在上面的弯曲疤痕.原因是进入模具型腔的塑料前锋料或因过分的保压作用而后来挤进型腔的准料造成.12. 顶白:通常出现在制品的顶针位置(形似硬胶折断处之白色痕迹)或产品的分型的边缘,通常由于顶针压力过大,或顶出不平衡所致.13. 顶针痕:参照2814. 缺胶:即不满胶、走胶不齐、缺料、欠注,通常是成型参数设置不当所致.15. 结合线(熔接缝):熔融塑料在模具内以多股形式汇合时,因不能完全溶合而产生线线状的结合线.,[它不仅破坏了产品的平整光滑,不极大地削弱了产品的机械强度.16. 烁斑、银纹、裂纹:通常透明及用PS料生产的制品,透过光线可以看到一些闪闪发光的细丝般的银纹.这些会成为制品受力时的应集中心,容易迅速扩大展开使制品破碎.1. 变形(翘曲、弯曲、扭曲):即与所设计要求的制品形状有异.其产生原因与模具设计、颜料类型以及成型工艺有关.2. .开裂:包括制品表面丝状裂纹、微裂、顶白、开裂及制品粘模而造成的创伤或创伤危机.按开裂时间分脱模开裂和应用开裂。

一﹑目的為所有塑膠材料及塗裝制品提供目檢及測試規範,确保本公司所有購進塑膠材料均能符合本公司品質之要求二﹑适用範圍本規範适用于公司所采購之塑膠材料之檢驗三、權責品保中心負責玻璃製品檢驗規範的制定及更新。

四、定義(一)嚴重缺點(CR):產品無法達到應具備的功能,嚴重缺點在抽樣中發現則整批判退.(二)重缺點(MA):會降低産品的穩定性能,會縮短産品使用壽命的缺點,外觀或者結構方面的缺點,到使用者手中很容易被判退的缺點等都屬於重缺點.(三)輕缺點(MI):不會對産品的壽命有明顯影響但有隱患的缺點,或者影響外觀的缺點定義爲輕缺點.五、受文單位品管課六、抽樣計畫依<<抽樣檢驗標准書>>執行依據MIL-STD-105E 一般檢驗水準(Ⅱ)檢驗.判定標準: CR:0MA:0.65MI:1.5七、檢驗條件(一)游標卡尺,厚薄規,推拉力計,石平台(或平板玻璃),顏色限度樣品,色卡等必要輔助儀器(二)500 LUX燈光下,距离樣品30cm,左右傾斜45℃檢視外觀(三)檢驗區域定義A區:機殼正面或操作時能看到的主要部位.例如:上殼表面﹑飾板﹑護蓋外表面﹑表殼﹑主殼等.B區:機殼側面.例如:上下殼側面﹑上下邊條等.C區:機殼背面放置時能觀察到的位置.例如:下殼﹑電池蓋等.備注:(一)同一樣品有三個相同之次要缺點得視為一重缺點.(二)同一樣品有二個不相同之次要缺點得視一重缺點.(三)顯示區內之缺點若不影響客戶裝配且對外觀無影響時,判斷為良品。

(四)無法以文字敘述時且屬輕缺點,以最低允收樣本作為判定標准。

(四)因測量數據與標准要求簽定爭議產生時,最低允收樣本須經雙方討論后判定。

九、相關文件/相關表單無。

第1页,共10页文件标题:塑胶检验标准1.目的用以规范和统一港利通通共公司手机物料检验方案、内容及判定标准。

2.适用范围适用于公司手机物料的所有塑胶件(含电镀件)检验(如壳体、IML、外置天线、镜片)注:若有新产品不断推出或本标准中有些项目未涉及到,应根据要求在本标准中加入未涉及到的项目或修正内容。

3.检验基准以SIL-STD-105E II单次抽样方案为基准,允收水准为:CR=0,MA=0.65,MI=1.5,另特别要求,以特别合同订货标相关要求为准,电镀件为CR=0,MA=1.0,MI=2.0。

4.位置定义A面:组装完后成成品的正面(主、副LCD所在面,键盘所在面);B面:组装完成后成品侧面(含电池的正面);C面:组装完成后成品的底面(底壳与电池背面相对的区域)。

N 数目 D 直径(mm)L 长度(mm)H 深度(mm)W 宽度(mm)DS 距离(mm)S 面积(m㎡)5.缺陷分类严重缺陷(critical, ,代号C)会直接导致严重伤害或灾难的经济损失.。

主要缺陷(major,代号M)严重影响产品外观和性能的缺陷。

次要缺陷(minor,代号m)(对产品产生轻微外观影响)。

6.检验坏境距离:距检验者的正常视距为30CM检验员视力:裸视或矫正视力在1.0以上,且不可有色盲。

第2页,共10页文件标题:塑胶检验标准时间:10-15S光源:间接荧光灯光源600-800lux位置:1、检验面与水平面成45度角2、被检验物品上下左右转动10度角7.7.2塑胶料(电镀)检验(附下表)检验项目检验内容允收标准检验方法及工具等级划分CR MA MI材质1.塑胶料(电镀)、型号、配比、性能2.油漆料、型号、配比、性能1.与封样标准为准2.以规格书要求为准目视√√1.色差、混色、脏污 1.色差以样品及色差色样允收标准2.混色:面壳、翻盖、电池面盖、底壳不允许。

3.可擦除的杂印、油污,在长度1mm内4.不可擦除的杂印、油污,在长度0.20mm内目视游标卡尺点标√√√√外观1.沙眼 1. 面壳、翻盖、电池面盖、底壳正面≤0.15mm*1,深度≤0.05mm*12. 面壳、翻盖、底壳侧面、电池面壳背面≤0.20mm*1,深度≤0.05mm*1, 正面目视视距20cm处不可视3.任何位置的沙眼气泡影响表面喷涂不允许.4. 任何位置的沙眼气泡影响产品机械寿命不允许.√√√√2.毛剌 1. 面壳、翻盖、电池面盖、底壳正面直径≤0.15mm*1长度≤0.15mm*2,两都间距>30mm,高度≤0.05mm2.面壳、翻盖、电池面盖、底壳侧面长度≤0.20mm*1长度≤0.20mm*2,两都间目视游标卡尺,点标√√第3页,共10页文件标题:塑胶检验标准距>30mm,高度≤0.05mm3. 任何位置的毛剌不可有明显的刮手感√检验项目检验内容允收标准检验方法及工具等级划分CR MA MI外观3.压痕、凹痕 1.塑胶件注塑正面,压伤不允许2.塑胶件注塑边缘、侧面(B)面,压伤宽度≤0.1mm,长度≤1.50mm,不连继两处距离30mm且正面视视距30 cm处不可视.目视游标卡尺√√4.破裂 1.任何位置均不允许目视√1.注塑件正面,在半径5mm内,缩水直径≤0.5mm*1,正面视视距30cm处不可视2.有明显凹凸感不允许目视游标卡尺√√5.缩水6.熔接线 1.在注塑件正面,溶接线光滑无裂痕2.熔接线不可有刮手感3.任何位置的熔接线均不允许影塑胶机械强度与寿命目视√√√7.合模线 1.在注塑件正面,合模线光滑无披锋2.合模线不可有明显的刮手感√√8.水口 1.在注塑件水口位留有披锋2.水口剪切时损伤注塑件3.水口位影响胶件外观4.水口未剪影响装配√√√√第4页,共10页文件标题:塑胶检验标准检验项目检验内容允收标准检验方法及工具等级划分CR MA MI外观9.披锋1. 在注塑件任何位置的披锋≤0.05mm,不影响装配,可接受2. 在注塑件任何位置的披锋≤0.05mm,影响装配,不可接受3. 在注塑件正面的披锋有刮手感4. 任何披锋不可影响塑胶外观目视游标卡尺√√√√10.翘曲、变形 1. 任何位置翘曲、变形不允许目视√11.夹水纹 1. 在注塑件正面,夹水纹长度≤0.05mm*1,正面目视视距30cm处不可视2. 在注塑件侧面、背面,夹水纹长度≤1.0mm*1, 正面目视视距30cm处不可视3.任何位置的夹水纹影响表面喷涂√√√12.气泡1.面壳、翻盖、电池面盖、底壳正面≤0.10mm*1,深度≤0.05mm*1正面目视视距30cm可视2. 面壳、翻盖、底壳侧面、电池面壳背面≤0.20mm*1,深度≤0.05mm*13.任何位置的气泡影响表面喷涂目视游标卡尺√√√检验项目检验内容允收标准检验方法及工具等级划分CR MA MI第6页,共10页文件标题:塑胶检验标准检验项目检验内容允收标准检验方法及工具等级划分CR MA MIRCA涂层耐磨测试1.用纸带施加175G力,在喷漆、移印/丝印部分摩擦>300圈以上,电1.油漆或印刷字体等表面无异常,如文字消失,颜色不均,擦伤,涂层脱落,素材目视纸带,耐磨机,(新纸带)√2.划痕有刮手感,面壳、翻盖、电池面盖、底壳A面不允许;面壳、翻盖、电池内盖、底壳B面目≤0.1mm*1.3.机械性的划伤(硬划伤)不允许目视游标卡尺√√15.注塑的完整性 1.任何位置注塑的不完整目视√16.扣位、柱位、螺丝、孔位1.任何扣位、柱位、螺丝、孔位的变形或披锋(影响装配)目视√17.移印/丝印 1.与样品及设计相符2.印刷位置偏移≤0.05mm,印刷内容清晰、易辨认3.印刷内容正确与完整性4.印刷内容无溢边,空洞、断线、重影、杂点、借位、偏斜目视√√√√涂层(电镀)附着力测试(电镀1.有喷漆、移印/丝印的注塑件须在其表面用刀片横竖相间隔成1mm2若干个小方格2.用3M610#胶纸粘贴在其区域内并用橡皮挫10回,使其完全贴上3.以45度角撕开其胶纸4.以上打操作重复5次(每次需换新胶纸)1.胶纸上没有脱落的色素(对喷/丝印金粉或银粉的塑胶件,可接受胶纸上的粉状的颗粒,但喷漆、移印/丝印表面上不能有外观的变化,方格周边允许有轻微胶落≤5%)胶纸计数器百格√第7页,共10页文件标题:塑胶检验标准镀产品500圈以上,频率为17次/分钟露出等涂层破坏性测.将部品的某一部位正反对折2次1.部品的对折边缘油漆无异常,如文字、涂层人面积脱落等(允许破坏边缘轻微脱落3%)目视√盐雾1. 温度35℃2. 5%nacl3. 时间24H后自然凉干12小时4. 盐雾沉降量2±1ml/80cmm2h1.表面处理层应无氧化、脱落、褐色、锈迹、腐蚀等目视盐雾箱√涂层耐酸性测试1.在PH值为4.6的硫酸中放置48H1.涂层不变色、不腐蚀等目视√涂层硬度测试1.用3H的铅笔,施加1000G的力,以45度在其表面推移20mm,来回运行5次,(塑胶电镀为2H)。

塑胶原材料检验规范(3C认证适用)¥¥¥¥¥¥¥用品有限公司企业标准¥¥¥¥¥¥¥-2012检验标准及规范(塑胶原料来料检验规范)受控状态:文件版号: A/0文件制订:文件审核:文件批准:2012¥¥¥¥发布 2012¥¥¥¥试行¥¥¥¥¥¥¥¥¥用品有限公司发布1目的规范生产物料的质量控制内容、方式方法及检验标准、允收准则。

2适用范围适用于我司塑胶原材料的来料检验3相关文件国标文件:GB/2028.2003《计数抽样检验程序》4定义4.1致命缺陷:(Critical)危及人生安全或易招致不安全因素的项目以及导致其基本功能质量失效的项目。

严重缺陷:(Major)不符合特性要求,且可能导致功能失误或降低原有使用功能的项目。

次要缺陷:(Minor)单位产品的一般性质量特征不符合规定或单位产品的质量特性轻微不符合规定,对产品的使用性能没有影响或只有轻微影响的项目。

5.1检验项目与检验标准5.1.1 IQC按照下表内容进行检验,检验结果记录于《来料检验报告》中。

5.1.2 抽样标准:轻缺陷:当轻缺陷有不符合项时,但无重缺陷数,判为合格。

重缺陷:一批次中,抽检只要有一项不合格时,该抽样为不合格;同批次出现2个抽样不合格,则该批检验不合格。

序号检验项目检查内容及质量要求检查时机检验方法及工具允收准则检验Cri Maj Min1 外观色泽对比首批来料留样颜色,不可有明显色差。

领用前目视无色差√杂点将抽取的原料放在干凈白纸上检查,原料中应无黑点和杂质。

领用前目视无杂点√外形常见塑胶原料外观特征详参见5.2 领用前目视相似√2 特性1.要求供应商提供材料物性表确认是否满足客户要求入库前目视经生产能满足试样的特性要√2.请供应商提供有害物质分析数据报告确认是否符合客要求。

入库前√3.必要时可做燃烧试验:用镊子夹持胶粒在火焰中燃烧,观察火焰的颜色和燃烧时挥发出的气味。

(常见塑胶燃烧时火焰颜色和气味参见5.3)。

领用前√制品的强韧性、光亮度、透明度、颜色量产前目视比对弯曲冲击试验√3 包装1.包装不可有潮湿、破裂现象,封口应严密。

塑胶材料检验标准

1.目的:

Purpose:

订定进料检验项目及抽样标准,以做为进料检验之标准。

To set up incoming material inspection items and sampling

standard, to assure the incoming inspection.

2.范围:

Scope):

所有一般进料之塑料类材料,包括所有塑料、橡胶及其组合件等。

All of the incoming plastic part, include plastic, rubber and others assembly parts.

3.权责:

Responsibility:

IQC须依进料抽样检验标准作进料检验,VQA可适质量状况呈检验单位主管同意后作检验项目及抽样数之更改。

IQC inspectors according to the incoming sampling planning to inspect, VQA engineers can accord the material quality to change the inspection items and sampling planning before department manager agreement.

4.相关文件:

Relevance documents:

4.1.抽样计划AG-0801-Q029-XX

Incoming inspection sampling plan

4.2.进料管制AG-0801-Q028-XX

Incoming control

5.作业规定要点:

Detail operating procedure:

5.1.抽样计划:各site VQA 可因应实际情况不同,调整相关抽样计划,

经 site VQA主管同意后实行.

Sampling Plan: Base on the different situation, site VQA

could revise this sampling plan and get the approval by site

VQA head before implement

5.1.1.正常检验:AQL 0.65%,LEVEL I。

(For Automotive Part

Requirement: AQL 0.4% S-3,)

Regular inspection: AQL 0.65%,LEVEL I(For Automotive Part

Requirement: AQL 0.4% S-3)

5.1.2.尺寸检验:以每批抽5 pcs量测 ,以0/1判定。

如客户或VQA有

需求才执行

Dimension inspection: 0/1 arbitration based on 5 pcs(Base

on request of Customer or VQA)

5.1.3.焊锡性检验:以3PCS检验,0/1判定。

(须经后续焊锡作业者,

得执行之) (如客户或VQA有需求才执行)

Soldering inspection:0/1 arbitration based on 3 pcs。

Perform

it, if these materials need post-soldering process. (Base

on request of Customer or VQA)

5.1.4.黏着度试验:每批3PCS, 0/1判。

(For Automotive Part

Requirement) 如客户或VQA有需求才执行

Glue-adhesion test:3 pcs / per incoming lot. 0/1 adjudgement. (For Automotive Part Requirement) (Base on

request of Customer or VQA).

5.1.5.导线熔接性试验:每批试打线5条,0/1判(For Automotive Part

Requirement) 如客户或VQA有需求才执行.

Wire welding test:test 5 pcs / per incoming lot. 0/1

adjudgement. (For Automotive Part Requirement)(Base on

request of Customer or VQA)

5.1.

6.耐然性试验:每批检验3PCS,0/1判(For Automotive Part

Requirement) 如客户或VQA有需求才执行.

Flammable test:3 pcs / per incoming lot. 0/1 adjudgement.

(For Automotive Part Requirement) (Base on request of

Customer or VQA)

5.2.缺点项目

Major defect items:。