_107_ 汽轮机事故案例分析

- 格式:pdf

- 大小:120.27 KB

- 文档页数:2

汽轮机常见事故分析及处理一、汽轮机真空下降汽轮机运行中,凝汽器真空下降,将导致排汽压力升高,可用焓减小,同时机组出力降低;排汽缸及轴承座受热膨胀,轴承负荷分配发生变化,机组产生振动;凝汽器铜管受热膨胀产生松弛、变形,甚至断裂;若保持负荷不变,将使轴向推力增大以及叶片过负荷,排汽的容积流量减少,末级要产生脱流及旋流;同时还会在叶片的某一部位产生较大的激振力,有可能损伤叶片。

因此机组在运行中发现真空下降时必须采取如下措施:1)发现真空下降时首先要对照表计。

如果真空表指示下降,排汽室温度升高,即可确认为真空下降。

在工况不变时,随着真空降低,负荷相应地减小。

2)确认真空下降后应迅速检查原因,根据真空下降原因采取相应的处理措施。

3)应启动备用射水轴气器或辅助空气抽气器。

”4)在处理过程中,若真空继续下降,应按规程规定降负荷,防止排汽室温度超限,防止低压缸大气安全门动作。

汽轮机真空下降分为急剧下降和缓慢下降两种情况。

(一)真空急剧下降的原因和处理1.循环水中断循环水中断的故障可以从循环泵的工作情况判断出。

若循环泵电机电流和水泵出口压力到零,即可确认为循环泵跳闸,此时应立即启动备用循环泵。

若强合跳闸泵,应检查泵是否倒转;若倒转,严禁强合,以免电机过载和断轴。

如无备用泵,则应迅速将负荷降到零,打闸停机。

循环水泵出口压力、电机电流摆动,通常是循环水泵吸入口水位过低、网滤堵塞等所致,此时应尽快采取措施,提高水位或清降杂物。

如果循环水泵出口压力、电机电流大幅度降低,则可能是循环水泵本身故障引起。

如果循环泵在运行中出口误关,或备用泵出口门误门,造成循环水倒流,也会造成真空急剧下降。

2.射水抽气器工作失常如果发现射水泵出口压力,电机电流同时到零,说明射水泵跳闸;如射水泵压力.电流下降,说明泵本身故障或水池水位过低。

发生以上情况时,均应启动备用射水磁和射水抽气器,水位过低时应补水至正常水位。

3.凝汽器满水凝汽器在短时间内满水,一般是凝汽器铜管泄漏严重,大量循环水进入汽侧或凝结水泵故障所致。

“7.17”事故反思2013年7月17日我公司加的多加油站,发生一起员工将汽油注入柴油车辆,致使该车柴油发动机损坏的事故,造成巨额损失。

该次事故再次为我们敲响了警钟,通过反思,针对这起事故对照检查自身,发现自己在日常工作中存在着很多的不足:一、深究该次事故发生的根本原因,说到底是思想认识不够、责任心不强造成的。

近期工作重心放在了销售工作上、没有把日常工作放在同等重要的位置去对待,出现了重销售、轻业务的非正常情况、存在“销售第一、业绩第一”的思想误区,在日常工作时出现了工作不扎实、责任心不强、工作重心现偏差的问题,也因为个人思想认识上的不重视,放松了日常工作的要求,很多隐伏在现场中的一些问题都没有暴露出来,得到及时有效的整改造成的二、业务培训学习不够。

在业务培训学习上,只是按一般工作布置,在落实要求上,没有进一步、深层次的去严格要求自己,去掌握相关业务技能。

相关的学习、培训只是作为一项常规化工作去做,只是对公司要求和培训进行学习,没有提出具体的、细致的、有针对性的、对自身更高标准的要求,对学习和培训没有引起足够的重视,对学习培训的意义没有深刻理解。

三、自身要求不高、没有严于律己。

平常公司把考核重点放在安全、劳动纪律和销售上,各站点有发生工作不认真的情况时,都是以批评教育为主,存在老好人思想,,久而久之员工养成了推一推动一动的不良习惯,致使整体工作标准不高、执行效果不好,而我自身也逐渐放松对自己的严格要求。

四、对待问题、简单粗放。

对日常工作中存在的问题未进行深入的、系统的分析,查找深层次的问题,简单的就事论事,对其它的原因没有进行探讨分析,存在强调客观因素的错误思想,在事故原因尚未全面查清前,急于下结论,定事故的性质,使事故所暴露出的其它隐患和问题不能及时解决;在隐患消除工作上没有真正遵守“小隐患不过班、大隐患不过天”的隐患处理原则,对隐患的处理态度不够积极主动,导致一些隐患未得到彻底消除;事故后,整改处理力度不大,措施落实不及时,自我反思不足,助长了员工对事故无所谓的思想。

On the way to struggle, time always flies quickly. The current difficulties and troubles are many, but as long as you don’t forget your original intention and step by step towards your goal, the final outcome will be determinedby time.整合汇编简单易用(页眉可删)汽轮机轴瓦损坏事故事故案例分析事故经过11月24日晚电厂#1机组计划停机,此时需启动热电#2炉供热电#1机发电,需完成热电#2炉与主汽母管并汽工作。

现场参与本次并汽操作的人员有热电车间专工于永志、白班班长郭子涛、运行班班长王小明和司炉孙立夫等。

11月24日15:50分,启动炉#2炉点火。

17:02分,锅炉主汽压力2.2Mpa,温度380℃。

17:05分,班长曹金富汇报电厂值长于泳准备并汽,同时通知锅炉值班员孙立夫缓慢开启炉主汽旁路门,汽机开启#1炉主汽母管疏水、电动主汽门前疏水、三通疏水。

随后,班长曹金富与热网值班员按惯例(为缩短并汽时间)到双减站开#4双减和#1双减电动门,使蒸汽流量分流。

几分钟后,专工于永志便用对讲机通知在炉主汽门就地操作的值班员孙立夫缓慢开启炉主汽门。

17:10分左右,当班司机胡忠良发现汽机主汽温度由360℃快速降至240℃,汽机自动主汽门及前轴封处冒白汽,轴向位移指示增大,盘面显示轴向位移保护动作,在场的白班班长郭子涛立即跑到机前手摇同步器至零,手关自动主汽门不成功后,就地手打危急遮断器错油阀,事故停机。

停机后,串轴表指示为1.4mm(保护正常动作值为0.7mm),轴向位移油压0.18Mpa(保护正常动作值为0.245 Mpa),控制室显示推力瓦温为123℃。

17:40分,专工于永志、班长曹金富、郭子涛三人现场商量,一致认为表计不准,机组没有异常问题。

汽轮机轴系损坏事故通报【事故经过】8月19日0时20分,运行五值接班,机组负荷为155MW运行;零时30分,值长令加负荷到165MW;1时整,值长令加负荷到170MW,主蒸汽压力为12.6Mpa,主蒸汽温度535℃,蒸汽流量536.9吨/时。

47分30秒,“高、中压主汽门关闭”、“抽汽逆止门关闭“光字牌报警,监盘司机喊“机跳了”。

47分32秒,交流、直流润滑油泵联动良好。

47分37秒,发电机出口开关5532跳闸,有功负荷到“0”,6KV厂用电备用电源联动成功。

值长来电话向单元长询问情况,单元长告:“01号机、发电机跳闸”。

值长当即告:“立即查明保护动作情况,对设备详细检查;有问题向我汇报“。

单元长令:“汽机、电气人员检查保护及设备情况。

”司机助手到保护盘检查本特利保护,回来后向单元长汇报:“没有发现异常。

”汽机班长检查完设备汇报单元长说:“设备检查没问题。

”电气班长确认后汇报:“发电机跳,6KV厂用正常联动备用电源,电气保护无动作,只有'热工保护动作'光字牌来信号。

”单元长向值长汇报:“检查保护和设备都没发现问题。

”值长告:“如无异常,可以恢复。

”随即单元长告汽机班长:“汽机挂闸,保持机3000转/分。

”汽机班长到就地机头处操作,手摇同步器由30mm退至到“0''位,同时令司机助手去检查设备情况,助手回来后汇报:“机组检查正常,主轴在转动中。

”这时班长操作同步器增加行程时发现高、中压主汽门未开,告助手去复归“热工保护动作自保持复归按钮”,当检查就地压力表立盘时发现调速油压很低,对从控制室返回来的助手说:“把调速油泵转起来。

”调速油压恢复后,汽机班长到机头再次挂闸,逐步增加同步器行程,高、中压主汽门开启,行程达8mm时回到主控制室,准备用电调升速,设定目标转速3000r/min,升速率为300r/min/min,按进行键,此时转速实际值未能跟踪目标值,同时“高、中压主汽门关闭”信号光字牌亮,汽机班长根据经验分析认为电调不正常,向单元长汇报,并请示切液调运行,单元长同意。

117事故反思我们常说紧绷安全弦,长鸣安全警钟,确保自身的健康与安全。

然而,一系列血的教训却历历在目,看着让人痛心,说着让人伤心,提起让人揪心。

每逢至此,我不禁扪心深思,安全事故难道真的不能避免么?提起安全,人们都知道它的重要性。

但静下心来想一想,事故发生后,我们应该怎么想?出了事故我们应该如何应对?从每一起事故的发生我们可以看出,事故之所以发生,它与违章作业、责任不到位、从业人员安全意识不高、现场管理有漏洞都有直接关系﹔我们要做的就是要接受教训,把心里的压力转变成我们工作执行的压力,将压力有效地传递下去。

一、首先要将“安全就是命”的根本理念真正让大家共知、共享,要唤起我们每名员工安全的意识。

还要真正将我们的安全文化理念渗透到每一名员工的思想、意识、操控、行为;真正做到本质安全,不能麻痹大意凭侥幸;总之,我们要改变传统思维,做到安全工作精细求细,如果稍有大意、必然出事。

发生的几起轻伤事故不就因为员工未严格按照安全规程去执行、未及时发现存在的不安全隐患、自己不注意、不小心而造成的嘛!这次发生的油品泄露事故的发生不是一个孤立的事件,而是一系列原因事件相继发生的结果。

而在这其中,人的不安全行为与物的不安全状态是最为关键的。

而经过调查发现,90%的事故与人的不安全行为有关,这种“人因”问题是导致事故发生的最主要原因。

只有通过提高员工安全意识,才能有效的解决这种“人因”问题,实现安全生产。

凡是预则立,不预则废,“以人为本”。

切实提高员工安全意识和安全素质,不断强化员工安全事故的防范意识,才能将“安全第一,预防为主”落实到位,才能有效的遏制和减少事故,确保安全生产。

二是要提高我们每名职工的安全认知能力。

要真正认识到安全管理的严肃性、严厉性,认识到安全工作一票否决、否决一切的极端重要性。

只有境界提高了才会真正重视起来,才会将安全真正放到生命至上的高度去研究、去管理、去落实,去全面履职履责。

要想不被安全否定,我们的管理就要有高度,要严格落实“安全发展”的要求,抓好“人、机、物、环”四种隐患的排查,打击不安全的行为。

汽轮机飞车爆炸事故分析1999年5月13日12时25分,广东省某硫铁矿企业集团公司化工厂在8万吨硫酸系统余热发电装置试车过程中,发生一起因汽轮机飞车而引起的爆炸事故,造成现场操作人员1人当场死亡,1人轮伤,设备遭粉碎性破坏。

一、事故基本情况1999年5月13日7时45分,8万吨硫酸装置动力车间发电岗位的岑某、陈某、路某和赖某4人接白班时,汽轮机组运行正常。

当日午后接车间领导指令,停车进行计划性检修,处理锅炉蒸汽孔板流量计法兰等多次发生的漏气故障。

约12昱10分左右,当班主操作工岑某派陈某先到一楼,将电动油泵打开,岑某则把同步器操作手轮退(旋)到顶位,等陈某上来后又安排他到操作室解列,岑某在汽轮机机头处观察其转速表变化,当发现转速表一直没有发生变化时便询问陈某有没有解列,陈某回答“已解列”,但是岑某发现操作屏上的指示灯红灯亮(说明仍未解列),就又返回机头处,其现场转速表显示还是不正常。

随后又回到操作室北门口再次询问陈某解列与否,陈某还没来得及回答便从操作室向门口冲去,此时岑某已拉直操作屏,指示灯显示正常(绿灯亮)状态,并发现陈某来到机头处手拍动危急遮断器,关主汽门手轮,但主汽门手轮拧不动,此时转速表转速为6800r/min。

岑某忙去检查危急遮断器,发现已跳出,便又去关主汽门,主汽门手轮仍拧不动。

随后岑某又拉了轴向位移遮断器,汽轮机转速继续上升,直到7800r/min。

此时,汽轮机伴随着相当大的震动声,岑某一边叫大家远离现场,一边向一楼冲去准备关闭隔离门和油泵,还没冲到停止按钮处,就听到上面一声巨响,汽轮机飞车爆炸,并有黑烟和大量蒸汽冒出。

陈某因外力钝器重击胸背部造成开放性损伤、心肺严重挫伤致死,赖某受轻伤,路某受惊过度。

二、事故原因分析(1)汽轮机调节氯阀关闭不到位,致使发电机解列后汽轮机转速一直上升。

(2)主汽门切断高压油路后不能自动切断汽路,用手动不能关闭主汽门手轮。

事故发生后,从二楼发电房冒出大量蒸汽看,证明主汽门在断油后仍然处于打开状态,不能自行关闭。

汽轮机凝汽器水位高事故停机案例一、事件经过(一)事件前运行工况2018年4月12日10时46分,机组负荷100MW,2A、2B、2C磨煤机和AB层1、2号角小油枪运行;主汽温度487℃,压力 6.6MPa;再热温度477℃,压力1.1MPa;凝汽器水位1070mm,2B、2C真空泵运行。

(二)事件详细经过2018年3月18日2号机组开始C级检修,4月5日检修结束转备用,4月11日23时14分,2号机组按调度指令点火启动,4月12日0时发电运行部三值人员接班继续进行机组启动工作,4时30分汽轮机冲转,8时00分并网。

4月12日8时发电运行部一值人员在机组并网后接班,10时46分36秒,运行人员发现2号机真空下降至-83.0KPa,立即启动2A真空泵,真空继续下降,10时47分03秒,真空低三值保护动作机组掉闸,此时凝汽器水位1074mm。

机组掉闸后,运行和检修人员现场检查设备无问题,分析为凝汽器水位高引起,运行人员开启5号低加出口放水电动门降低凝汽器水位,真空恢复后,2号机组于11时30分再次点火启动,13时39分重新并网。

二、原因分析经查历史曲线,机组启动过程中,02时07分,因凝汽器水位高,通过除氧器上水和开启5号低加出口放水电动门将凝汽器水位放至725mm。

2时38分,投入低压旁路系统后,凝汽器水位超过报警值(806mm),光字牌报警,未引起运行人员重视,3时33分凝汽器水位上升至1036mm。

机组并网后,10时23分凝汽器水位降至953mm。

10时30分,机组负荷100MW,主蒸汽流量380t/h,除氧器上水量300t/h,除氧器水位2220mm,凝汽器水位989mm,为降低除氧器水位,运行人员将凝泵再循环阀门由7.8%开至95%,10时46分除氧器水位1761mm,凝汽器水位上升至1075mm。

图1凝汽器吸入口示意图查阅凝汽器图纸,如图1所示。

水位计的零点为凝汽器底板,最大测量量程为1100mm,凝汽器真空吸入腔室最低点距离凝汽器底板2571mm,即真空泵吸入口距离凝汽器可视最高水位高约1471mm,考虑芯管影响,核算水量增加约60吨就能淹没真空泵的吸入口。

一起事故案例,不但有图还有详细解读!一、事件经过(一)运行工况事件发生前4台机组在网运行,全厂总出力560MW,对外供热蒸汽流量290T/H,采暖供热循环水流量8500 T/H;变电站出线方式为300MW机组通过330KV两条母线(双母固定连接)与系统连接,125MW机组通过110KV母线(双母E型连接)与系统连接。

2018年11月26日11:06,11号机负荷87MW,机组带工业抽汽130t/h,锅炉主蒸汽流量410T/H,总煤量52 t/h,乙、丙、丁磨运行。

(二)事故处理过程11月26日11:00,运行人员进行11号机组一、二、四、五段抽汽逆止门关闭试验定期工作。

(附件1操作票)11:05开始试验,一、二、四段抽汽逆止门关闭试验正常。

11:06:27,在关闭五段抽汽逆止门后,11号机突然跳闸,首出为“汽轮机轴承振动大”。

汽轮机惰走过程中,就地检查汽轮机无异音,振动正常。

(附件2)11:06:35,11号发电机程跳逆功率保护动作,发电机解列。

厂用联动成功。

立即投油稳燃,停丙、丁磨,调整汽包水位正常,维持11号炉运行。

11号机组跳闸后,将工业抽汽100T/H热负荷转移至1、2号机组,30T/H热负荷转移至12号机组,保持全厂对外供热短时间不受影响。

经对汽轮发电机组各轴瓦及本体、发电机氢气系统、TSI机柜及探头、二次回路接线、励磁系统进行全面检查未见异常。

在汽轮机保护全部投入,TSI各参数正常情况下,12:58,11号机冲转。

冲转过程中,检查汽轮机各参数正常。

13:30,11号汽轮机定速3000r/min。

由于进行五段抽汽逆止门活动试验时,11号机组跳闸,为进一步进行原因分析,现场决定重新进行五段抽汽逆止门关闭试验,确认五段抽汽逆止门关闭试验与振动突升有无因果关系。

第一次试验:13:47:19,五段抽汽电动门打开,关闭五段抽汽逆止门时,11号机组各轴承振动突增。

(见附件3)第二次试验:13:49:21,五段抽汽电动门打开,关闭五段抽汽逆止门时,11号机组各轴承振动突增。

汽轮机常见事故及处理方法!一、为什么不能超速?(1)汽轮机在运行过程中,叶片所受的离心力和转速的平方成正比,即是说,转速虽然上升不大,但转子上所承受的离心力就成几何倍的增长,这在汽轮机设计的时候就考虑到的,所以超速现象对汽轮机是极为危险的。

(2)转机的转子在设计、制造过程中,都会有一个自身的自震频率,也就是我们冲转的时候要注意的临界转速所对应的频率。

所以,汽轮机正常的工作转速都不在临界转速范围内。

但当汽轮机转速超过工作转速,达到转子自身频率的两倍,这时机组的震动将大大增加,甚至比机组过临界转速的震动还要大的多。

由于机组震动大所造成的动静部分的摩擦,使得机组震动继续增大,这就导致了一个恶性的循环。

严重时,会使汽轮机彻底的报废。

(3)如果是用于发电的机组,由于我国的电网频率定为50Hz,那么对应的,汽轮机转速也应该是3000rpm,如果机组不在额定转速下工作,那么将无法与电网并列运行。

即使是孤网运行,如果频率升高,将直接导致转动机械的转速也对应升高,破坏电机的正常工作,造成泵或风机的出力异常增加,使电机发热,泵或风机震动增大,容易导致烧瓦事故。

同时还会影响滤波器的正常工作,降低用电质量。

二、汽轮机超速的主要原因汽轮机超速事故是由于汽轮机在调速和保护系统故障及本身的缺陷造成的,但往往和运行操作维护有着直接的关系,按不同的事故起因和故障环节,分析讨论。

1.调速系统有缺陷。

汽轮机调速系统的任务,不但要保证汽轮机在额定转速下正常运行,而且还保证在汽轮机甩负荷以后转速升高不超过规定的允许值,所以调速系统是防止汽轮机超速的第一措施。

如果在汽轮机甩掉负荷以后不能保持空载运行,就可能引起超速。

汽轮机甩负荷后,转速飞升过高的原因有以下几个方面:(1)调速汽门不能关闭或漏汽量大;(2)抽汽逆止门不严或拒绝动作;(3)调速系统迟缓率过大或调节部件卡涩;(4)运行方式不合理或调整不当;(5)调速系统不等率过大;(6)调速系统动态特性不当;(7)调速系统整定不当,如同步器调整范围、配汽机构膨胀间隙不符合要求等。

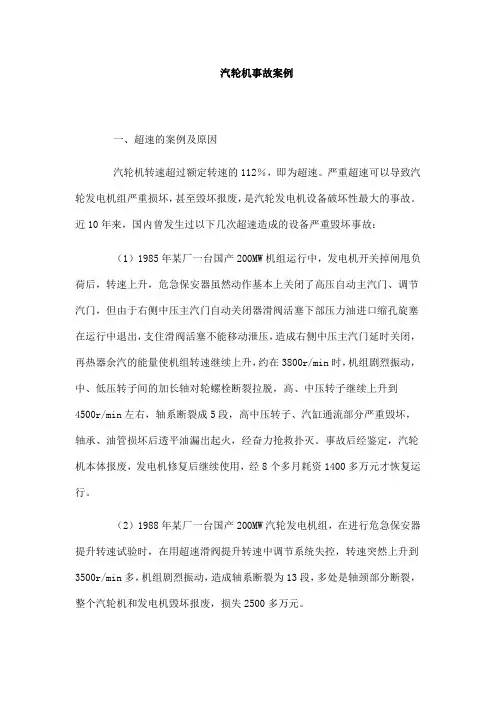

汽轮机事故案例一、超速的案例及原因汽轮机转速超过额定转速的112%,即为超速。

严重超速可以导致汽轮发电机组严重损坏,甚至毁坏报废,是汽轮发电机设备破坏性最大的事故。

近10年来,国内曾发生过以下几次超速造成的设备严重毁坏事故:(1)1985年某厂一台国产200MW机组运行中,发电机开关掉闸甩负荷后,转速上升,危急保安器虽然动作基本上关闭了高压自动主汽门、调节汽门,但由于右侧中压主汽门自动关闭器滑阀活塞下部压力油进口缩孔旋塞在运行中退出,支住滑阀活塞不能移动泄压,造成右侧中压主汽门延时关闭,再热器余汽的能量使机组转速继续上升,约在3800r/min时,机组剧烈振动,中、低压转子间的加长轴对轮螺栓断裂拉脱,高、中压转子继续上升到4500r/min左右,轴系断裂成5段,高中压转子、汽缸通流部分严重毁坏,轴承、油管损坏后透平油漏出起火,经奋力抢救扑灭。

事故后经鉴定,汽轮机本体报废,发电机修复后继续使用,经8个多月耗资1400多万元才恢复运行。

(2)1988年某厂一台国产200MW汽轮发电机组,在进行危急保安器提升转速试验时,在用超速滑阀提升转速中调节系统失控,转速突然上升到3500r/min多,机组剧烈振动,造成轴系断裂为13段,多处是轴颈部分断裂,整个汽轮机和发电机毁坏报废,损失2500多万元。

(3)1990年某厂一台25MW中压汽轮机组,在锅炉满水后蒸汽带水进入汽轮机时打闸停机,但因自动主汽门、调节汽门卡涩未能完全关闭,机组仍带有2万多千瓦有功负荷,而汽机运行人员却按解列按钮将发电机与系统解列,造成机组严重超速,轴系断裂为11段,多处从轴颈部位扭断,汽机叶轮、大轴、汽缸断裂飞出,汽轮机和发电机毁坏报废。

(4)1990年某自备厂一台50MW供热机组,在机组停机时,负荷减到7MW再也减不下来,操作人员未看功率表,只看到调节汽门已关闭,即打闸停机并将机组解列,主汽门、调节汽门虽然关闭,但与热网连接的抽汽逆止门卡涩未能关闭,导致热网系统蒸汽返入汽轮机造成机组严重超速报废。

汽轮机事故案例2018年3月7日,河北龙山发电厂发生一起汽轮机液压油系统着火事故,相关情况通报如下:一、事故经过2018年3月7日05时48分,运行人员发现#2汽轮机液压油泵联启,油压下降,2A 中调门反馈异常,现场检查2A中调门处有明火,立即打闸停机并组织灭火。

05时52分、主油箱油位由587mm降至506mm,盘前操作停液压油泵(因热控电缆烧损,2A泵停运指令未发出,油泵仍在运行)。

06 时06分,启动应急预案。

06时51分,停润滑油泵,主油箱放油。

07时00分,现场火情消除。

11时20分,主油箱补油正常,启动润滑油泵,汽轮机手动盘车180度正常。

经初步调查分析,事故原因未2A中调门进油隔离阀锁母松动脱开,压力油喷射到中调门高温阀体着火。

事故正在进一步调查中。

二、暴露问题1.设备管理存在漏洞。

#2机油系统原始设计存在隐患,液压油与润滑油公用同一油箱、同一种油(闪点205°C ),并且管道系统长期存在渗漏油和低频振动。

为便于油系统渗漏消缺,事故单位在各进汽门油管路上加装隔离阀,但方案论证不充分,隔离阀安装位置选择不当,靠近高温阀体,连接锁母无止动措施,造成运行中锁母松脱喷油起火。

而且,控制盘面未设计液压油泵电流参数,在油压等热工测点烧损后,无法正确判断液压油泵运行状态,未能及时停运油泵。

2. 运行管理有待加强。

运行人员未按规定进行巡回检查,没有及时发现液压油系统漏油及初始火情。

岗位培训和事故预想开展不好,人员应急能力差,事故异常情况下处置不当。

3. 事故防范措施落实不到位。

液压油系统渗漏问题长期得不到解决,也未做好邻近高温设备的保温、隔离等防火措施。

汽轮机平台等重点防火区域未设置火灾感烟、感温设施,视频监控系统不清晰、不能存取监控记录,影响火情的发现、处置和事故调查。

三、重点要求1深刻吸取事故教训。

华北公司和龙山公司要从根本上认识本次事故的严重性,按照“四不放过”原则,深入分析事故原因,严肃处理责任人员。

一、英德海螺汽轮机飞车事故案例分析一、事件现象2011年18MW一发电机组发生飞车事故,该机组于2008年并网投运,因总降上级220kV变电站出现故障,导致该发电机组解列。

前期该机组就地盘测速装臵、TSI监视盘及DEH控制系统共三个测速信号曾无反馈显示,已利用总降停电机会,对7个测速装臵进行对应检查,各速度测点均有反馈信号。

总降线路故障恢复正常后,汽轮机开始第一次冲转,当转速由1200r/min升至2700r/min过程中,在2460r/min时,出现转速通道故障报警,主汽门自动关闭,复位后汽轮机转速稳定在1200r/min,由于故障原因不明,再次进行冲转,转速设定为2700r/min,升速至2223r/min时,再次出现转速通道全故障报警,主汽门自动关闭,在冲转期间,技术人员发现DEH中PV1速度正常,PV2速度在1200r/min以后不再变化,PV3速度波动异常,决定再次对测速装臵进行检查。

为避免在检查时发电机组出现跳停,相关技术管理人员将ETS总保护进行了手动解除,在进行检查过程中汽轮机房发生巨响,现场操作人员立即打闸停机,发现发电汽轮机振动剧烈,安全阀动作,盘车电机壳体开裂。

直到6月11日恢复并网,整个过程历时45天,直接经济损失万元,间接经济损失万元。

损坏情况如下图所示。

二、原因分析1、前期在检修时,曾发现两只传感器磨损和齿轮盘松动,已分别进行了更换和紧固,误认为齿轮盘松动造成测速装臵损坏(实际为齿轮轴弯曲),未进行深入分析,是造成本次事故的直接原因。

2、在故障检查期间,专业管理人员未根据系统联锁关系,制订相应防范措施,对可能会造成的后果,考虑不到位,盲目解除ETS总保护,违反公司主机设备保护管理规定,致使机组出现故障时ETS保护不起作用,造成飞车事故的发生。

三、事件教训1、严格按照汽轮发电机组运行规程进行操作,结合汽轮发电机组升速曲线及设计原理要求,进行规范操作,确保机组长期稳定安全运行。

汽轮机飞车事故案例1999年2月25日凌晨1时40分左右,中国石油乌鲁本齐石油化工总厂(以下简称乌石化)热电厂3号发电机一变压器组污闪,3号汽轮发电机组甩负荷。

在当班操作人员进行事故处理时,发生汽轮机超速飞车的设备事故,同时发电机及机组油系统着火。

事故无人员伤亡,设备直接经济损失1916万元。

乌石化热电厂3号汽轮发电机组的汽轮机为哈尔滨有限责任公司生产的CC50—8.83/4.02/1.27型高压双缸双抽冷凝式汽轮机,发电机为哈尔滨电机厂生产的QF—60—2型发电机,总成设计为西北电力设计院,安装、调试由新疆电力安装公司承担,投产日期为1997年1月30日。

1998年5月12日至6月18日进行了鉴定性大修。

一、事故经过凌晨1时37分48秒,3号发电机一变压器组发生污闪,使3号发电机组跳闸,3号机组电功率从41MW甩到零。

汽轮机抽汽逆止阀水压联锁保护动作,各段抽汽逆止阀关闭。

转速飞升到3159r/min后下降。

司机令副司机到现场确认自动主汽门是否关闭,并确认转速。

后又令另一副司机启动交流润滑油泵检查。

车间主任赶到3号机机头,看到副司机在调整同步器。

车间主任检查机组振动正常,自动主汽门和调速汽门关闭,转速2960r /min,认为是污闪造成机组甩负荷,就命令副司机复位调压器,自己去复位同步器。

副主任在看到3号机控制盘上光字牌显示“发电机差动保护动作和“自动主汽门关闭”后,向司机询问有关情况,同意维持空转、开启主汽门,并将汽机热工联锁保护总开关切至“退除”位置。

随后副主任又赶到3号机机头,看到副司机正在退中压调压器,就令副司机去复位低压调压器,自己则复位中压调压器。

副司机在复位低压调压器时,出现机组加速,机头颤动,汽轮机声音越来越大等异常情况(事后调查证实是由于低压抽汽逆止阀不起作用,造成外管网蒸汽倒流引起汽轮机超速的)。

车间主任看到机组转速上升到3300r/min时,立即手打危急遮断器按钮,关闭自动主汽门,同时将同步器复位,但机组转速仍继续上升。

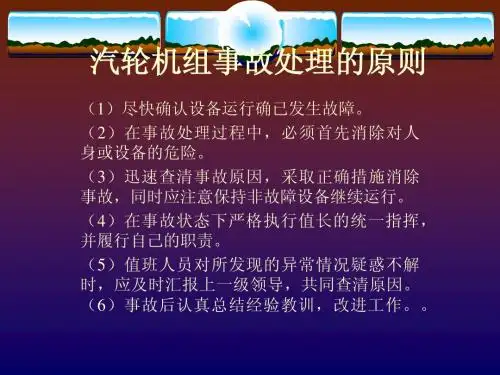

燃气轮机运行故障及典型事故的处理1 燃气轮机事故的概念及处理原则111 事故概念燃气轮机事故指直接威胁到机组安全运行或设备发生损坏的各种异常状态。

凡正常运行工况遭到破坏,机组被迫降低出力或停运等严重故障,甚至造成设备损坏、人身伤害的统称为事故。

造成设备事故的原因是多方面的,有设计制造方面的原因,也有安装检修、运行维护甚至人为方面的原因。

112 故障、事故的处理原则当燃气轮机运行过程中发生异常或故障时,处理时应掌握以下原则:(1) 根据异常和故障的设备反映出来的现象及参数进行综合分析和判断,迅速确定故障原因,必要时立即解列机组,防止故障蔓延、扩大。

(2) 在事故处理中,必须首先消除危及人身安全及设备损坏的危险因素,充分评估事故可能的对人身安全和设备损害的后果,及时、果断的进行处理。

(3) 在处理事故时牢固树立保设备的观念。

要认识到如果设备严重损坏以至长期不能投入运行对电力系统造成的影响更大。

所以在紧急情况下应果断的按照规程进行处理,必要时停机检查。

(4) 在事故发生后,运行各岗人员要服从值班长的统一指挥,各施其责,加强联系和配合,尽可能将事故控制在最小的损坏程度。

(5) 当设备故障原因无法判断时,应及时汇报寻求技术支持,并按最严重的后果估计予以处理。

(6) 事故处理后,应如实将事故发生的地点、时间及事故前设备运行状态、参数和事故处理过程进行详细记录和总结。

2 燃气轮机的运行故障、典型事故及处理211 燃机在启动过程“热挂”“热挂”现象:当燃机启动点火后,在升速过程中透平排气温度升高达到温控线时燃机由速度控制转入温度控制,这抑制了燃油量的增加速率而影响燃机升速,延长燃机启动时间,严重时燃机一直维持在温控状态使燃机无法升速,处于“热挂”状态。

随后燃机转速下降致使启动失败,只能停机检查。

“热挂”的原因及处理办法有:(1) 启动系统的问题。

①启动柴油机出力不足;②液力变扭器故障。

液力变扭器主要由一个离心泵叶轮、一个透平轮和一个带有固定叶片的导向角组成。

【案例探讨】8种汽轮发电机重大事故案例详解0、前言一般说来,汽轮发电机事故多缘于材料和结构上的缺陷。

但近年来,随着我国电力生产规模的不断扩大、汽轮发电机单机容量的不断攀升,因机组振动等原因造成的汽轮发电机事故也时有发生,尤其是特重大事故的发生,已经严重影响到机组的安全运行,同时给电厂和发电设备制造厂带来巨大经济损失。

下面从事故类型结合国内外典型案例对汽轮发电机常见事故进行介绍。

1.轴系断裂事故汽轮发电机组的大部分事故,甚至比较严重的设备损坏事故,多由振动引起,机组异常振动是造成设备损坏的主要原因之一。

机组振动会使设备在振动力作用下损坏;长期振动会造成基础及周围建筑物产生共振损坏。

这当中,机组轴系扭振现象是发展大电网和大机组所面临的重大课题。

1970年代以前,由于单机容量相对较小,扭振的危害性并不突出;但近几十年来,随着超高压大电网和大功率机组的投产,国内外陆续发生多起网-机谐振造成机组严重损毁的重大事故,引起全世界广泛关注。

01.日本海南#3机事故日本关西电力公司海南电厂容量为 600MW的#3 机于 1972 年 6 月在试运行中发生破坏性事故。

这次事故在机组发生巨大振动之后的极短时间内即发生。

通常,汽轮发电机振动增大的原因很多,但在如此短的时间内发生如此巨大的振动,#3 机#11 轴承(励磁机处)损坏可谓该次事故的起因。

由于#11轴承的轴承盖和轴承座装配质量不太好,试运行中,转速下降时轴振动特别大,磨损了螺栓的螺纹;超速试验时(转速上升到 3850r/min),#11 轴承的轴振动骤然增大,致使轴承盖固定螺栓脱出,上轴瓦脱落;而上轴瓦和挡油环一起飞出后,便无法向轴承下半部提供润滑油,#11 轴承作用消失。

这时,油膜阻尼降低,导致轴系临界转速下降,接近当时的实际转速(3850r/min),引发共振,共振随即导致励磁机轴出现巨大振动(见图)。

在机组发生巨大振动之后的极短时间内,多段轴断裂,零部件飞出,并引发火灾,酿成特大事故。

汽轮机事故案例分析

周世祥

(山西省忻州市河曲县文笔镇山西鲁能河曲发电有限公司)

一. 事故原因

一台汽动给水泵因为润滑油压低MEST保护跳闸造成锅炉汽包水位低MFT动作

二. 事故经过

某厂一台600MW机组给水系统配置了二台50%的汽动给水泵和一台30%的电动给水泵。

2006年10月25日17:59监盘人员发现集控室照明闪烁,立即在DCS上检查设备运行情况,发现电动给水泵联启,#1A汽动给水泵跳闸,立即手动操作电动给水泵勺管开度增加电动给水泵出力,同时快减负荷、停止磨煤机、调节汽包水位。

18:00发现#1B汽动给水泵也跳闸,汽包水位降至-336mm,锅炉MFT保护动作造成#1机组故障停止。

机组跳闸后立即检查#1机组跳闸的首出原因为“MFT”,#1A汽动给水泵跳闸的首出原因为“润滑油压力低Ⅲ值”,#1B汽动给水泵跳闸的首出原因为“转速偏差大”。

进一步检查发现造成#1A汽动给水泵跳闸的原因是汽泵A润滑油泵电气故障跳闸,引起润滑油压力低保护跳闸,确认机组无其它异常18:42锅炉点火,19:30汽轮机冲转发电机并网,恢复机组运行。

三. 事故原因综合分析

事故发生后立即组织机务、电气、热控工程技术人员对#1A、#1B汽动给水泵跳闸原因进行了全面的分析,并查看了SOE事故追忆,发现#1A汽动给水泵A交流油泵跳闸的原因是机械部分卡涩、导致其电流在70秒时间内突然从24.8A逐渐上升到53.9A,引起电气故障跳闸,虽然B交流油泵、直流事故油泵联启,但是联启时间比较长(2秒左右),润滑油压短时间内下降,润滑油压低Ⅰ值、低Ⅱ值、低Ⅲ值压力开关动作,导致A汽动给水泵润滑油压低METS保护动作跳闸;#1A 汽动给水泵保护跳闸后由于汽包水位下降,处于给水自动控制状态的#1B汽动给水泵为了维持汽包水位在给定值内,其给水自动调节指令增加由75.61%增加到96.62%、对应的汽泵转速由5175r/min 增加到5821r/min,#1B汽动给水泵实际转速在自动状态由5169r/min最高上升到5290r/min后就上升不动了(其原因为高低压进汽动力不足的问题),导致给水调节指令与实际转速发生偏差(偏差为530r/min左右)、#1B小机转速偏差METS保护动作(动作值±500r/min)、#1B汽动给水泵跳闸,造成汽包水位急剧下降,锅炉MFT。

从上述原因分析发现汽动给水泵润滑油系统联锁以及汽动给水

589

泵METS联锁保护存在不完善部分,一是汽动给水泵备用润滑油泵联锁启动时间定值不合理,不利于系统油压稳定,可能发生保护误动作现象;二是汽动给水泵METS转速偏差保护定值及DCS 联锁回路(ASO/DCM模块等)不完善;三是给水自动控制回路不完善。

因此需对汽动给水泵存在的上述逻辑、定值问号进行修改,使其更加合理、完善,更符合实际,防止发现保护误动。

四. 事故处理方案

根据上述事故分析结果,结合汽动给水泵逻辑设计中存在的其它问题进行了如下整改:

1. 增加逻辑:

1.1 汽动给水泵运行中的任意一台交流润滑油泵电气故障跳闸或保护跳闸,分别联启另外一台备用交流油泵(联锁投入的情况下)、直流油泵。

1.2 利用新增加的润滑油压变送器模拟量信号,当其低于低Ⅰ值时,分别联启备用交流油泵(联锁投入的情况下)、直流油泵。

1.3 在原来只有压力开关低Ⅱ值动作联启直流油泵的基础上,增加压力开关低Ⅰ值动作,也联启直流油泵。

1.4 在原ASO模块的基础上,增加电气故障跳闸、润滑油压低Ⅰ值压力开关、润滑油压低Ⅰ值模拟量信号,通过DCM模块联启备用交流油泵(在联锁投入的情况下),这样可以将联泵时间由2000ms缩短到450ms左右。

2. 逻辑优化:

2.1 对处于不同AP中ASO模块与DCM模块进行了重新组态、优化,放置于同一AP中,这样减少了由于系统通讯造成的联锁启动时间的延长。

2.2 润滑油压低Ⅰ值定值由原来的0.1 MPa修改为0.12MPa:其作用为:联备用交流油泵、联启直流油泵;润滑油压低Ⅱ值定值由原来的0.07 MPa修改为0.10MPa,其作用为:联直流油泵。

2.3 转速偏差保护定值修改:+2000rpm/-500 rpm。

2.4 取消直流油泵联锁启动后如果判断润滑油压力正常则直流油泵自动停止的逻辑。

2.5 增加给水自动逻辑(自动切手动):对任一台汽动给水泵异常跳闸时,另一台在给水自动状态中运行的汽动给水泵,当其自动目标值指令与汽泵实际转速偏差等于“转速偏差METS保护动作定值”的50%时,此时DCS系统自动将“在自动状态中运行的汽动给水泵”切换到手动状态,避免转速偏差的进一步增加、导致MEH转速自动回路中的PID进一步积分,METS转速偏差保护误动作。

3. 在进行了以上逻辑修改后进行了试验,确认逻辑、定值变更方案是可行的,可以满足在给水泵汽轮机润滑油系统发生异常工况下的机组安全、稳定运行。

编者简介

周世祥男,1968年生,大专学历,工程师,1990年毕业分配至发电厂从事汽机运行与管理工作。

通讯地址:山西省忻州市河曲县文笔镇山西鲁能河曲发电有限公司,邮编:035600

590。