模具材料及失效分析:第五章_硬质合金和钢结硬质合金

- 格式:ppt

- 大小:147.00 KB

- 文档页数:25

《模具材料及其失效分析》结课大作业系别:班级:姓名:学号:任课教师:2013年4月26日1、 5CrMnMo钢简介模具钢材5CrMnMo是在中碳钢的基础上主要加入Cr、Mn、Mo三元素而研制成的,也可看作把5CrNiMo钢中的Ni元素由Mn元素取代而形成的。

该钢是热作模具钢,除淬透性,耐热疲劳性稍差外,5CrMnMo钢具有与5CrNiMo钢类似的性能,淬透性稍差。

此钢适于制作要求具有较高强度和高耐磨性的各种类型锻模。

要求韧性较高时,可采用电渣重熔钢。

5CrMnMo钢中碳含量保持在0.40%~0.60%,可获得较高的强度与耐热疲劳强度、一定的硬度与耐磨性、良好的韧性钢与导热性。

适合制造边长≤400mm 的中型锤锻模即热切边模。

化学成分:C(0.50~0.60)、Si(0.25~0.60)、Mn(1.20~1.60)、S(≤0.030)P(≤0.030)、Cr(0.60~0.90)、Ni(允许残余含量≤0.25)Cu(允许残余含量≤0.30)、Mo(0.15~0.30)2 、5CrMnMo钢锻造和热处理特点5CrMnMo钢相变点为AC1710℃、Ac3760℃、Ar1650℃、Ms220℃。

5CrMnMo钢始锻温度1050~1100℃,终锻温度800~850℃,锻造后坑中冷却或砂中冷却。

常见的热处理工艺及特点:a、等温退火:加热850~870℃,保温3h,650~680℃等温,保温5h,炉冷至550℃以下出炉空冷197~255HBS Ac1710℃,Ac3760℃,加热温度在Ac3线以上,等温温度低于Ar1727℃,以获得珠光体+铁素体组织;b、普通退火:加热810~830℃,保温3h,炉冷至550℃以下出炉空冷197~241HBS Ac1710℃,Ac3760℃,加热温度Ac3线以上,得到珠光体+块状铁素体组织;c、去应力退火:加热720~740℃,保温3h,炉冷至550℃以下出炉空冷197~255HBS消除从残余应力,消除加工硬化;d、淬火:加热820~850℃,保温,油冷至150~180℃,出油,加热时Cr、Mn、S、Mo元素溶入奥氏体中,提高淬透性,改善回火稳定性。

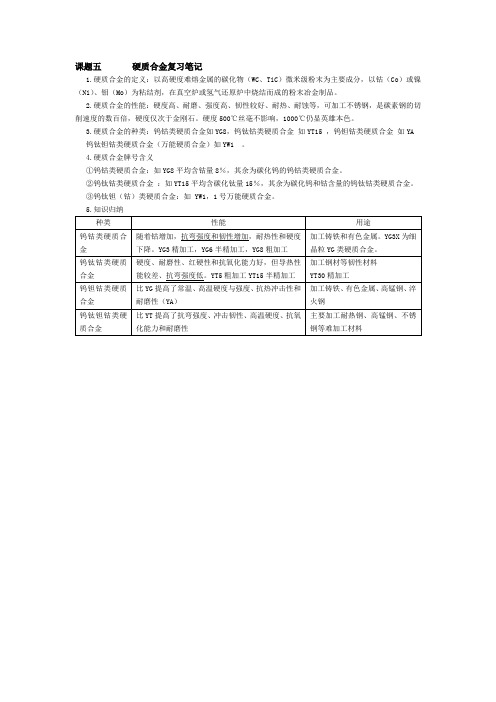

课题五硬质合金复习笔记

1.硬质合金的定义:以高硬度难熔金属的碳化物(WC、TiC)微米级粉末为主要成分,以钴(Co)或镍(Ni)、钼(Mo)为粘结剂,在真空炉或氢气还原炉中烧结而成的粉末冶金制品。

2.硬质合金的性能:硬度高、耐磨、强度高、韧性较好、耐热、耐蚀等,可加工不锈钢,是碳素钢的切削速度的数百倍,硬度仅次于金刚石。

硬度500℃丝毫不影响,1000℃仍显英雄本色。

3.硬质合金的种类:钨钴类硬质合金如YG8,钨钛钴类硬质合金如YT15 ,钨钽钴类硬质合金如YA

钨钛钽钴类硬质合金(万能硬质合金)如YW1 。

4.硬质合金牌号含义

①钨钴类硬质合金:如YG8平均含钴量8%,其余为碳化钨的钨钴类硬质合金。

②钨钛钴类硬质合金:如YT15平均含碳化钛量15%,其余为碳化钨和钴含量的钨钛钴类硬质合金。

③钨钛钽(钴)类硬质合金:如 YW1,1号万能硬质合金。

5.知识归纳。

1、模具及模具材料一般可以分哪几类答:按照模具的工作条件分三类:冷作模具、热作模具、成形模具模具材料分类:(1)模具钢:冷作模具钢、热作模具钢、塑料模具钢(2)其他模具材料:铸铁、非铁金属及其合金、硬质合金、钢结硬质合金、非金属材料2、评价冷作模具材料塑性变形抗力的指标有哪些这些指标能否用于评价热作模具材料的塑性变形抗力为什么答:评价冷作模具材料塑性变形抗力的指标主要是常温下的屈服点σs或屈服强度σ;不能评价;因为评价热作模具材料塑性变形抗力的指标应为高温屈服点或高温屈服强度,热作模具的加工对象是高温软化状态的材料,所受的工作应力要比冷作模具小得多。

3、反映冷作模具材料断裂抗力的指标有哪些答:抗拉强度、抗压强度、抗弯强度等;4、磨损类型主要有哪些答:磨料磨损、粘着磨损、氧化磨损、疲劳磨损;5、模具失效有哪几种形式模具失效分析的意义是什么答:失效形式:断裂、过量变形、表面损伤、冷热疲劳;失效分析意义:模具的失效分析是对已经失效的模具进行失效过程的分析,以探索并解释模具的失效原因,其分析结果可以为正确选择模具材料、合理制定模具制造工艺、优化模具结构设计以及模具新材料的研制和新工艺的开发等提供有指导意义的数据,并且可预测模具在特定使用条件下的寿命。

第二章冷作模具材料6、冷作模具钢应具备哪些使用性能和工艺性能答:(1)使用性能:良好的耐磨性、高强度、足够的韧性、良好的抗疲劳性能、良好的抗咬合能力;(2)工艺性能:可锻性、可加工性、可磨削性、热处理工艺性;热处理工艺性包括:淬透性、回火稳定性、脱碳倾向、过热敏感性、淬火变形与开裂倾向等。

7、比较低淬透性冷作模具钢与低变形冷作模具钢在性能、应用上的区别。

答:低淬透性冷作模具钢:(1)碳素工具钢:性能:锻造工艺性好,易退火软化,热处理后有较高的硬度和耐磨性。

缺点:淬透性低,热硬性、耐磨性差,淬火温度范围窄;应用:适宜制造尺寸较小,形状简单,受载较轻,生产批量不大的冷作模具。

硬质合金材料分析硬质合金是一种由金属碳化物、金属硬质相和金属粘结相组成的坚硬材料。

它具有优异的硬度、韧性和耐磨性,常被用于制造刀具、石油钻头、高速铣刀等工具。

本文将对硬质合金的组成、制备方法及其应用领域进行详细的分析。

硬质合金的主要组成是金属碳化物、金属硬质相和金属粘结相。

金属碳化物是硬质合金的主要成分,常用的有钨碳化物、钛碳化物、钽碳化物等。

金属硬质相是硬质合金中提供硬度的主要相,常见的有钨、钼、钛等。

金属粘结相则用于将金属碳化物和金属硬质相粘结在一起,常用的有镍、镍钴合金等。

这三个组成部分的比例和选择决定了硬质合金的性能。

硬质合金的制备方法有喷射结晶法、烧结法和钎焊法等。

喷射结晶法是将高温高压下的金属和碳化物原料喷射到基体上,形成合金涂层。

烧结法是将金属粉末和碳化物粉末混合后,经过高温高压处理,使其烧结成整体。

钎焊法是使用金属粘结剂将金属碳化物和金属硬质相钎焊在一起。

不同的制备方法会影响硬质合金的组织结构和性能。

硬质合金具有优良的硬度、耐磨性和韧性,因此在切削加工、冲击挤压和磨损等领域有广泛的应用。

在切削加工领域,硬质合金被用于制造刀具,可以实现高速高效的切削加工。

在石油钻井领域,硬质合金被用于制造钻头,可以抵抗高温高压环境下的磨损和腐蚀。

在高速铣刀等工具中,硬质合金的高硬度和耐磨性能使其能够快速去除材料。

然而,硬质合金也存在一些问题。

首先,由于硬质合金中的金属碳化物和金属硬质相的硬度过高,加工难度较大。

其次,硬质合金的加工过程中可能会生成粉尘,对工人的身体健康产生一定的影响。

此外,硬质合金的价格相对较高,限制了其广泛的应用范围。

综上所述,硬质合金是一种由金属碳化物、金属硬质相和金属粘结相组成的材料。

它具有优异的硬度、韧性和耐磨性,在切削加工、石油钻井和高速铣刀等领域有广泛的应用。

但是,硬质合金的制备难度较大,加工过程中可能会产生粉尘,价格也相对较高。

未来,可以探索新的制备方法和改进工艺,以提高硬质合金的性能和降低成本,促进其更广泛的应用。

什么是钢结硬质合金钢结硬质合金是近三十年来才发展起来的一种新型工模具材料,它是在合金钢的基体上均匀分布30-50%硬质颗粒,经过烧结、锻造而成,因而既具有象硬质合金那样的高硬度、高强度、高耐磨性,又具有合金钢的可冷、热加工性能,如锻、车、铣、刨、磨、热处理等。

它作为一种可加工、高耐磨的材料,已经广泛应用于各种拉伸模、冲裁模、挤压模、压型模、整形模、冷热轧辊、耐磨零件,使用寿命均比常用工模具钢提高十倍甚至几十倍以上,取得了非常显著的经济效果。

钢结硬质合金是以钢为粘结相,以碳化物(主要是碳化钛、碳化钨)做硬质相,用粉末冶金方法生产的复合材料。

其微观组织是细小的硬质相,弥散均匀分布于钢的基体中(用于模具的钢结硬质合金,基体主要采用含铬、钼、钒的中高碳合金工具钢或高速钢)。

钢结硬质合金是介于钢和硬质合金之间的一种材料,具有以下特点:工艺性能好具有可加工性和可热处理性,在退火状态下,可以可以采用普通切削加工设备和刀具进行车、铣、刨、磨、钻等机械加工。

还可以锻造、焊接。

与硬质合金相比,成本低,适用范围更广。

良好的物理、力学性能钢结硬质合金在淬硬状态具有很高的硬度。

由于含有大量弥散分布的高硬度硬质相,其耐磨性可以与高钴硬质合金接近。

与高合金模具钢相比,具有较高的弹性模量、耐磨性、抗压强度和抗弯强度。

与硬质合金相比,具有较好的韧性。

具有良好的自润滑性、较低的摩擦系数、优良的化学稳定性。

钢结硬质合金在拉深模具中的应用许多钢结硬质合金烧结坯件经退火后可进行普通的切削加工,经淬火、回火后有近似于金属陶瓷硬质合金的硬度和良好的耐磨性,也可以进行焊接和锻造,并具有耐磨、抗氧化等特性。

尽管这类材料成本较高,制模难度较大,但使用后可显著提高模具的使用寿命,在大批量生产中具有很好的技术经济效果。

因此,在更大范围、更深层次推广它,对模具行业具有非常重要的意义。

1、原生产中存在的问题矿用自救器下外壳尺寸如图1所示,材料为08A1,料厚0.8mm,生产批量为大批量。

冲压模具金属材料及热处理工艺技术要点摘要:冲压模具常用金属材料热处理工艺,需要严格控制各个环节质量,保证金属材料性能的基础上,经过热处理后经过冲压处理成为设备零部件,促进设备抗磨损与耐压性能提升,延长设备使用寿命。

但金属材料热处理过程中容易出现变形问题,变形严重时直接造成材料开裂,影响到材料质量,本文就此展开论述。

关键词:冲压模具;热处理工艺;技术控制1、冷冲压模具常用金属材料1.1碳素工具钢材料在我国碳素工具钢的产量非常大,使用也非常广泛。

这主要是因为碳素工具钢具备一些显而易见的优点:第一,可锻性好,方便锻造成所需的形状;第二、退火易软化,退火之后迅速软化,便于下一步的加工流程;第三、切削加工性好,因为碳素工具钢硬度小,非常容易进行切削处理;第四、价格便宜,这是决定碳素工具钢得以广泛使用的根本原因。

但同时,碳素工具钢也还存在许多不足之处,比如淬透性低,需额外通过水作为加工过程中的冷却剂,如此就会造成碳素工具钢发生更多的变形及断裂等问题。

因为碳素工具钢具备的这些优缺点,它适用的模具一般都具有这样的特点:尺寸较小,受力不大,形状较为简单,且对形状的变行要求不是很高,用碳素工具钢制作这样的模具,可以节省大量资源,但对于那些大受力、形状复杂、形状变形要求高的模具用碳素工具钢并不适合。

1.2高碳高铬模具钢材料与碳素工具钢相比,高碳高铬模具钢表现出了更好的淬硬性、淬透性、耐磨性,高碳高铬模具钢因为本身不容易发生变形等特性,被看作是高耐磨及微变形模具钢,高碳高铬模具钢要比高速钢在承载能力方面稍低。

高碳高铬模具钢的缺点是碳化物有比较严重的偏析问题,在实际冲压过程中必须对其反复进行改锻、镦拔,以逐步改善材料内碳化物的均匀水平,如此才会提升高碳高铬模具钢的使用性能。

1.3高速钢材料目前使用的高速钢,多是通过添加钼系元素等方式锻造出来的,高速钢因而具有非常优秀的使用性能,优势最明显的地方就是热塑性及强韧性都非常高,也因此获得非常大的发展空间,在冷作模具高精度及大批量工业化生产中,占有非常重要的地位。

冲压模具材料的分类及选用张田荣【摘要】模具材料的性能和热处理工艺对模具寿命有着决定性的影响.本文具体分析了模具材料的性能、种类及特性,介绍了模具选材的具体原则.%The properties of die material and the heat treatment process have a decisive influence on the die life.The properties,types and characteristics of the die material have been analyzed in the text.The specific principles of selection for die material have been introduced.【期刊名称】《锻压装备与制造技术》【年(卷),期】2018(053)001【总页数】3页(P98-100)【关键词】冲压模具钢;性能分析;选材【作者】张田荣【作者单位】甘肃机电职业技术学院,甘肃天水741001【正文语种】中文【中图分类】TG385.2模具材料是模具制造业的基础,它的研究开发带动工业产品向高级化、个体化、高附加值化的方向发展。

在冲压模具失效的诸多因素中,材料已成为影响其寿命的最主要因素。

因此,在设计模具时,恰当选择模具材料,是保证模具生产既经济合理又安全可靠的关键因素。

1 冲压模具材料的性能要求1.1 对模具材料的使用性能要求(1)强度和硬度。

强度是指材料承受载荷后抵抗发生断裂或超过容许限度的残余变形的能力,是衡量材料本身承载能力、抵抗失效能力的重要指标,可通过热处理方法提高模具钢的强度。

材料局部抵抗硬物压入其表面的能力称为硬度,主要包括划痕硬度,压入硬度和回跳硬度。

通常,对于小型简单产品的模芯硬度控制在HRC50~52,对于大型模具或复杂模具,模芯的硬度控制在HRC46~48。

(2)耐磨性和抗粘咬性。

模具材料及模具失效分析一、模具材料模具是工业生产过程中常见的一种工具,用于制造各种产品的零部件。

模具的材料选择非常重要,直接关系到模具的使用寿命和制造成本。

现代模具材料主要包括金属材料和非金属材料两大类。

1.金属材料金属材料通常具有良好的韧性和耐磨性,可以承受较大的应力和变形,常用的金属材料有:(1)工具钢:工具钢是最常见的模具材料之一,具有高硬度、耐磨性好、韧性适中等特点。

根据具体的工作条件和要求,可以选用热处理工具钢、非调质工具钢或高速钢等不同种类的工具钢。

(2)铸造钢:铸造钢适用于大型模具的制造,具有较高的强度和耐磨性。

根据具体需要,可以选择低合金铸造钢、合金钢或特殊耐磨铸造钢等。

(3)铝合金:铝合金具有良好的加工性能和寿命,适用于制造小型模具。

常用的铝合金有铝青铜、铝镁合金等。

2.非金属材料非金属材料通常具有良好的绝缘性能和耐腐蚀性能,可以避免产品受到外部环境的干扰,常用的非金属材料有:(1)塑料模具材料:塑料模具材料具有良好的耐腐蚀性和绝缘性能,适用于制造精密零件。

常用的塑料模具材料有聚丙烯、聚四氟乙烯、聚氨酯等。

(2)橡胶模具材料:橡胶模具材料具有良好的弹性和耐磨性,适用于制造高要求的橡胶制品。

常用的橡胶模具材料有丁腈橡胶、硅橡胶等。

模具失效是指模具在使用过程中出现的各种损坏、故障和失效现象。

模具失效会导致产品质量下降、生产效率降低等问题。

模具失效通常可以分为以下几个方面进行分析:1.磨损失效:模具在使用过程中,由于受到较大的力和摩擦作用,会产生磨损现象。

磨损主要分为表面磨损和体积磨损两种类型,可以通过表面硬度测试、磨损重量测量等方法进行分析。

2.疲劳失效:模具在长期使用过程中,由于频繁的应力变化和变形,会产生疲劳现象。

疲劳失效一般表现为裂纹、断裂等现象,可以通过金相组织观察、断口形貌分析等方法进行分析。

3.塑性变形失效:模具在使用过程中,由于受到较大的应力和变形,会产生塑性变形现象。