铅冶金学作业

- 格式:doc

- 大小:21.50 KB

- 文档页数:1

金属材料成形基础作业(3)1.纯铅(T 熔=327℃)的再结晶温度为 ,它在常温下的变形为 变形。

钨(T 熔=3380℃)的再结晶温度为 ,它在1000℃下的变形为 变形。

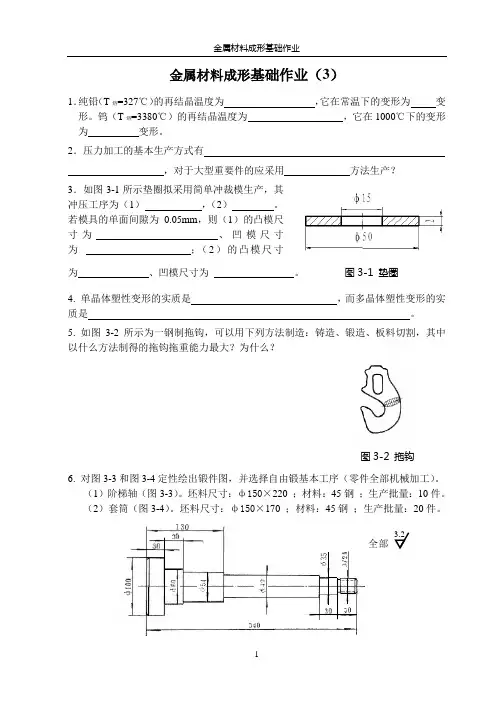

2.压力加工的基本生产方式有 ,对于大型重要件的应采用 方法生产?3.如图3-1所示垫圈拟采用简单冲裁模生产,其冲压工序为(1) ,(2) 。

若模具的单面间隙为0.05mm ,则(1)的凸模尺寸为 、凹模尺寸为 ;(2)的凸模尺寸为 、凹模尺寸为 。

图3-1 垫圈4. 单晶体塑性变形的实质是 ,而多晶体塑性变形的实质是 。

5. 如图3-2所示为一钢制拖钩,可以用下列方法制造:铸造、锻造、板料切割,其中以什么方法制得的拖钩拖重能力最大?为什么?图3-2 拖钩6. 对图3-3和图3-4定性绘出锻件图,并选择自由锻基本工序(零件全部机械加工)。

(1)阶梯轴(图3-3)。

坯料尺寸:ф150×220 ;材料:45钢 ;生产批量:10件。

(2)套筒(图3-4)。

坯料尺寸:ф150×170 ;材料:45钢 ;生产批量:20件。

图3-3 阶梯轴全部 3.2图 3-4 套筒7. 图3-5所示零件大批量生产时,应选择哪种锻造方法较为合理?请定性绘出锻件图,并选择锻造基本工序。

图3-5 齿轮8. 将材料及尺寸均相同的金属坯料加热到相同的温度,分别在空气锤、水压机上成形时,金属坯料的变形抗力是否相同?为什么?当金属材料的塑性较差时,应采用何种锻压设备进行成形?9.现拟将一厚度为2mm ,直径为120mm 的平板坯料,拉深成直径为40mm ,高度为40mm 的杯形零件,如图3-6所示。

为防止其产生拉裂、拉穿、起皱等缺陷,在模具设计及工艺上应采取什么措施?现拟采用多次拉深成形,需拉深几次方可成形(写出计算过程)。

(4分)图3-6 拉深件 其余全部3.210. 下列自由锻件、模锻件及冲压件的结构工艺性是否合理,若不合理,请修正(1)自由锻件(2)自由锻件(3)冲压件(4)自由锻件(5)模锻件(6)模锻件。

铅冶炼中、高级工培训资料1铅冶金的一般知识1.1铅的性质1.1..1物理性质金属铅结晶属于等轴晶系,其物理性质方画的特点为硬度小、密度大、熔点低、佛点高、展性好、延性差、对电与热的传导性能差、高温下容易挥发、在液态下流动性大。

这些性质如表1-1所示。

1.1.2化学性质铅在完全干燥的常温空与中或在不含空与的水中,不发生任何化学变化;但在潮湿和含有CO2的空气中,则失夫光泽而变成暗灰色,其表画被PbO2薄膜所覆盖,此膜慢慢地转变成碱性碳酸铅 3PbCO3 Pb(OH)2。

铅在空气中加热熔化时,最初氧化成PbO2,温度升高时则氧化为PbO继续加热到330~450℃形成的PbO氧化为Pb2O3,在450~470℃的温度范围内,则形成Pb3O4(即2PbO•PbO2,俗称铅丹)。

无论是Pb2O3或Pb3O4在高温下都会离解生成PbO因此PbO是高温下惟一稳定的氧化物。

1.2 铅精矿的化学成分及冶炼工艺对铅精矿质量的要求铅精矿是由主金属铅(Pb)、硫(S)和伴生元素Zn、Cu、Fe、As、Sb、Bi、Sn、Au、Ag以及脉石氧化物SiO2、CaO、MgO、Al2O3等组成。

为了保证冶金产品质量和获得较高的生产效率,避免有害杂质的影响,使生产能够顺利进行,铅冶炼工艺对铅精矿成分有一定要求。

(1)主金属含量不宜过低,通常要求大于40%。

过低,对整个铅冶炼工艺来讲,单位物料产出的金属铅量减少,从而降低了生产效率。

(2)杂质铜含量不宜过高,通常要求小于1.5%。

铜过高,烧结块中铜含量会相应升高,在鼓风炉还原熔炼过程中,所产生的锍量增加:一则使溶于锍中的主金属铅损失增加,二则易洗刷鼓风炉水套,缩短了水套使用寿命,并易造成冲炮等安全事故。

另外,含铜太高,也易造成粗铅和电铅中铜含量超标。

(3)锌的硫化物和氧化物均是熔点高、粘度大,特别是硫化锌。

如含锌过高,则在熔炼时,这些锌的化合物进入熔渣和铅锍,会使它们熔点升高,粘度增大,密度差变小,分离困难。

有色金属冶金技术作业答题汇总第一篇轻金属冶金学第一章氧化铝生产【习题及思考题】1、常见的氧化铝及其水合物有哪些?比较它们的化学活性。

铝土矿按其含有的氧化铝水合物的类型可分为:三水铝石型铝土矿;一水软铝石型铝土矿;一水硬铝石型铝土矿;混合型铝土矿。

我国铝土矿资源丰富,储量大;高铝、高硅、低铁;铝硅比较低,中低品位铝土矿居多;多数铝土矿是一水硬铝石型铝土矿。

2、试比较国内外铝土矿的特点。

中国铝土矿的特点我国铝土矿的特点高硅、高铝和低铁,为一水硬铝石型,矿石中铝硅比在4~7之间[m(Al2O3)/ m(SiO2)]。

福建、河南和广西有少量的三水铝石型铝土矿。

3、砂状氧化铝和面状氧化铝各有什么特点?为什么砂状氧化铝的生产已发展成为主流?4、指出衡量铝土矿的质量的指标铝土矿质量评价标准:A、矿石类型B、矿石中可溶性氧化铝含量可溶性氧化铝含量是由氧化铝总量减去由氧化硅生成羟基方钠石化合物所损失的氧化铝量。

铝土矿的可溶性碱液溶出次序:三水铝石型、一水软铝石型、一水硬铝石型。

5、目前生产氧化铝的最主要的原料有哪些生产氧化铝的原料有铝矿土,明矾石矿和霞石矿。

6、铝酸钠溶液的稳定性对生产过程有什么影响?7、指出拜耳法的原理及实质?拜耳法原理:用苛性钠溶液(其质量浓度为130~350gNa2O/L)在加热的条件下将铝土矿中的各种氧化铝水合物溶解出来,生成铝酸钠溶液,此种溶液经稀释后在冷却的条件下分解出纯的氢氧化铝,同时重新生成苛性钠溶液,供循环使用。

流程见下页拜耳法流程包括三个主要步骤:铝土矿溶出;铝酸钠溶液分解;氢氧化铝煅烧溶出:指把铝土矿中的氧化铝水合物(Al2O3·xH2O)溶解在苛性钠(NaOH)中,生成铝酸钠溶液。

8、指出碱石灰烧结法的实质和原理。

烧结法:是在铝土矿中配入石灰石(或灰石)、纯碱(含大量Na2CO3的碳分母液),在高温下烧结而得到含有固态铝酸钠的熟料,用水或稀碱溶液溶出熟料,得铝酸钠溶液。

课时作业21 金属的冶炼方法一、选择题1.明代《天工开物》中记载:“凡铸钱每十斤,红铜居六七,倭铅(锌的古称)居三四。

”下列金属的冶炼原理与倭铅相同的是( )A .NaB .AgC .MgD .Fe2.工业炼铁是在高炉中进行的,高炉炼铁的主要反应如下,①2C (焦炭)+O 2(空气)=====高温 2CO ,②Fe 2O 3+3CO=====高温 2Fe +3CO 2,该炼铁工艺中,对焦炭的实际使用量要远远高于按照化学方程式计算所需,其主要原因是( )A.CO 过量B.CO 与铁矿石接触不充分C.炼铁高炉的高度不够D.CO 与Fe 2O 3的反应有一定限度3.高铁钢轨全部为无缝钢轨,钢轨焊接可以采用铝热法,其原理如图所示。

下列关于铝热法炼铁的叙述错误的是( )A.铝热法炼铁的原理是Fe 2O 3+2Al=====高温 2Fe +Al 2O 3B.该实验需要关注的安全事项是纸漏斗与盛沙子的蒸发皿的距离不要太高,否则熔融的铁水易溅出伤人C.点燃镁条,镁条剧烈燃烧,放出大量的热,使氧化铁粉末和铝粉在较高的温度下发生剧烈的反应D.Fe 2O 3和Al 粉的质量比要控制在2∶1左右,且要混合均匀,以保证Fe 2O 3和Al 都能完全反应4.在熔融状态下,Na 与KCl 存在可逆反应:Na +KCl ⇌NaCl +K ,通过调整温度,可利用Na 来制取K 。

( )A .770 ℃B .801 ℃C .850 ℃D .770~801 ℃5.里约奥运会上,女排精神得到传承和发扬,时隔多年再夺奥运冠军,中国女排姑娘胸前金光闪闪的金牌引起了某化学探究小组成员的好奇。

小组成员对这些金牌的成分进行三种猜想:①由纯金制成;②由金银合金制成;③由黄铜(铜锌合金)制成。

为验证他们的猜想,该小组成员取制造这种金牌的材质粉末进行实验。

你认为在该粉末中应加入的试剂是 ( )A .CuSO 4溶液B .稀硝酸C .盐酸D .AgNO 3溶液6.下列说法中正确的是 ( )A .电解NaCl 溶液、熔融态的氯化镁可制得相应的金属单质B .工业上可用含Cu 2S 的矿石和氧化剂O 2反应冶炼CuC .铝热反应可用于冶炼高熔点金属,如K 、Ca 、Cr 、Mn 等D .工业电解熔融态的Al 2O 3制Al 时,加冰晶石的主要作用是提高Al 的产量7. 下列关于铝热剂和铝热反应的叙述错误的是 ( )A .铝热剂的反应原理是利用铝的强还原性B .铝热剂只是指铝和氧化铁混合后的物质C .铝热反应常用于冶炼高熔点金属D .铝热反应需用镁条和氯酸钾引燃,但铝热反应是一个放热反应8.钛是一种活泼金属,具有密度小、熔点高、可塑性强、机械强度高等性能。

铅作业及劳工安全教育训练铅合金指铅与铅以外金属之合金中, 铅占该合金重量百分之十以上者。

由铋、铅、锡三个为主要成分制作合金, 其熔点为95℃。

由于旧型治疗机型射束照野是正方形或长方形的, 而所需治疗照野确是不规则形, 所以要制作铅合金档块(block)。

所制作的合金档块厚度规定要5个特定光子能量衰减半值层(约1.56%), 在这样的阻挡下, 最多能渗出5%的radiation。

因此钴六十约需7公分, 10MV光子约需9公分, 而电子射束在临床使用的能量范围内, 约2公分铅档块便足够。

有害物进入人体的途径铅在空气中的型态可以分为粉尘、熏烟、铅雾滴三种。

呼吸道: 主要途径(90%, 颗粒愈小危害性愈高)空气中铅粉尘或熏烟可经由呼吸道吸入肺部, 被肺泡微血管吸收;而停留在上呼吸道之铅尘可随痰排至喉咙, 再吞入食道。

消化道:卫生习惯问题, 附着于手、脸或食物上之铅尘, 可经由饮食或抽烟, 进入人体消化系统, 被肠胃吸收。

皮肤黏膜: 非常少见(有机铅为主)。

铅对人体的危害铅经人体吸收后, 进入血液, 带到人体各器官, 在稳定的铅暴露情况下血中铅会维持一定的浓度, 并在骨骼中逐渐沈积。

在成年人体中, 有90-95% 的铅是会累积储存于骨骼中, 当铅暴露停止时, 血中铅值会逐渐下降, 骨骼铅也会回到血液中。

血中铅常作为目前的暴露指标, 骨骼铅可以作为铅的累积性暴露指标。

铅的健康危害急性中毒: 短时间暴露在高浓度铅作业场所而大量吸收铅时, 可能会引起急性或亚急性铅中毒, 其手指、腕、脚趾的伸肌麻痹与肚脐周围引起疝痛(Colic)。

且会有脸部苍白、频脉、下痢、呕吐、血便、频尿、铅脑症等。

慢性中毒:1.长期暴露的症状包括食欲不振、恶心、口腔有金属味、齿龈有铅沈淀的铅线、便秘、焦虑、贫血、脸部和眼睛周围苍白、过度疲倦、衰弱、失眠、头痛、神经过敏、细小震颤、口齿不清、肌肉和关节疼痛, 伴随严重胃痛之腹痛。

2.吸入或食入铅数年增加铅的吸收, 因能发生手腕和踝部神肌麻痹。

铅冶炼工艺流程(总9页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--铅冶炼工艺流程选择氧气底吹熔炼—鼓风炉还原法和浸没式顶吹(ISA或Ausmelt)熔炼—鼓风炉还原法在工艺上都是将冶炼的氧化和还原过程分开,在不同的反应器上完成,即在熔炼炉内主要完成氧化反应以脱除硫,同时产出一部分粗铅和高铅渣。

高铅渣均是通过铸渣机铸成块状再送入鼓风炉进行还原熔炼,产出的粗铅送往精炼车间电解,产出的炉渣流至电热前床贮存保温,前床的熔渣流入渣包或通过溜槽进入烟化炉提锌。

随着我国对节能减排和清洁生产政策的不断贯彻落实,上述工艺的弊端也显现出来,鼓风炉还原高铅渣块,液态高铅渣的潜热得不到利用,还要消耗大量的焦炭,随着焦炭价格的提升,炼铅成本居高不下。

电热前床消耗大量的电能和石墨材料,也增加了冶炼成本,同时需要占用大量的土地和投资。

为了适应环保、低炭、节能降耗的需求,新的技术不断出现,目前在河南省济源豫光金铅,金利公司、万洋集团各自采用的液态高铅渣直接还原的三种炉型代表了我国铅冶炼发展的最高水平。

一、豫光金铅底吹还原工艺:取消鼓风炉,不用冶金焦,实现液态渣直接还原,与原有富氧底吹炉氧化段一起,形成完整的液态渣直接还原工业化生产系统。

具体技术方案为:铅精矿、石灰石、石英砂等进行配料混合后,送入氧气底吹炉熔炼,产出粗铅、液态渣和含尘烟气。

液态高铅渣直接进入卧式还原炉内,底部喷枪送入天然气和氧气,上部设加料口,加煤粒和石子,采用间断进放渣作业方式。

天然气和煤粒部分氧化燃烧放热,维持还原反应所需温度,气体搅拌传质下,实现高铅渣的还原。

工艺流程如图1。

图1 豫光炼铅法的工艺流程图生产实践效果8万t/a熔池熔炼直接炼铅环保治理工程主要包括以豫光炼铅法为主的粗铅熔炼系统、大极板电解精炼系统和余热蒸汽回收利用系统等。

项目09年2月正式开工,09年8月进行设备安装,2010年元月开始空车调试,3月28日熔炼系统氧化炉点火烘炉。

铅冶金铅是最软的重金属,呈灰白色。

熔点低(327.4℃)、密度大(11.68g/cm3)、展性好、延性差。

对电和热的传导性能不好。

高温下易挥发。

铅在空气中表面能生成氧化铅膜,在潮湿和含有二氧化碳的空气中,表面生成碱式碳酸铅膜,这两种化合物,均能阻止铅的继续氧化。

铅是两性金属,既能生成铅酸盐,又能与盐酸、硫酸作用生成PbCl2和PbSO4的表面膜。

因其膜几乎不再溶解,而能起到阻止继续被腐蚀的钝化作用。

铅还具有吸收放射线的性能。

铅的用途:由于铅具有高密度、良抗蚀性、熔点低、柔软、易加工等特性,因此在许多工业领域中得到应用,铅板和铅管广泛用于制酸工业、蓄电池、电缆包皮及冶金工业设备的防腐衬里。

铅能吸收放射性射线,可作原子能工业及X射线仪器设备的防护材料。

铅能与锑、锡、铋等配制成各种合金,如熔断保险丝、印刷合金、耐磨轴承合金、焊料、榴霰弹弹丸、易熔合金及低熔点合金模具等。

铅的化合物四乙基铅可作汽油抗爆添加剂和颜料。

还可以作建筑工业隔音和装备上的防震材料等。

铅毒:铅的蒸汽和粉尘容易通过呼吸道和食道进入人体。

铅和氧化铅溶于血液会引起中毒。

中毒后,常有消化不良、易疲劳、牙龈发紫、腹痛、头痛、痉挛、贫血、眼和肾受损等症状。

铅生产中均须十分重视安全防护工作。

铅矿石分为硫化矿和氧化矿两类。

硫化矿主要的矿物成分是方铅矿(PbS),氧化矿的基本成分是白铅矿(PbCO3)。

全世界所产的铅大部分来自硫化铅矿,少部分从废杂含铅物料中再生,氧化铅矿炼铅目前不具有重要意义。

硫化铅矿常与闪锌矿(ZnS)共生,并常伴有黄铁矿、黄铜矿等硫化物,还有石灰石、石英等脉石。

中国铅锌矿资源比较丰富,全国除上海、天津、香港外,均有铅锌矿产出。

产地有700多处,保有铅总储量3572万吨,居世界第4位;锌储量9384万吨,居世界第4位。

从省际比较来看,云南铅储量占全国总储量17%,位居全国榜首;广东、内蒙古、甘肃、江西、湖南、四川次之,探明储量均在200万吨以上。

东北大学15春学期《现代冶金学》在线作业及满分答案一、单选题(共6 道试题,共30 分。

)1. 镍电解除微量铅锌的工艺有()以及离子交换法和萃取法等。

A. 置换法B. 共沉淀法C. 氯化水解法D. 氧化水解法正确答案:B2. 典型的钢液真空处理方法之一是1957年前西德的德鲁尔钢铁公司和海拉斯公司共同发明的()法。

A. DH 法B. RH法C. VOD法D. VAD法正确答案:B3. FTSC薄板坯生产线采用的结晶器是()A. H2结晶器B. 漏斗型结晶器C. 小橄榄球型结晶器D. 平行板式结晶器正确答案:A4. 硫化铜镍矿造锍熔炼过程中,低镍锍主要由硫化镍(Ni3S2 )、硫化铜(Cu2S)、()所组成,此外低冰镍中还有一部分硫化钴和一些游离金属及合金。

A. 硫化亚铁(FeS)B. 氧化亚铁(FeO)C. 硫化铁(FeS2)D. 磁性氧化铁(Fe3O4)正确答案:A5. 在低镍锍吹炼生产上为了使渣含镍降低,镍锍含铁吹到不低于()便放渣并接收新的一批镍锍,如此反复进行,直到炉内具有足够数量的富镍锍时,进行筛炉操作,获得含镍45%~50%的高镍锍。

A. 15%B. 20%C. 25%D. 30%正确答案:B6. 英国人()提出了“负滑脱”概念,这有改善润滑、减轻粘结的优点,更便于实现高速浇铸。

A. 皮尔逊B. 亚瑟C. 容汉斯D. 哈里德正确答案:D15春学期《现代冶金学》在线作业1二、多选题(共8 道试题,共40 分。

)1. 镍电解体系中,除钴方法一般有()。

A. 硫化沉淀法B. 共沉淀法C. 中和水解法D. 置换法E. 溶剂萃取法F. “黑镍”氧化水解除钴法正确答案:CEF2. 在铝冶金的发展进程中,化学法炼铝包括()几种类型A. 钾还原无水氯化铝B. 电解冰晶石熔盐C. 钠还原氯化钠和氯化铝混合熔盐D. 钠和镁还原冰晶石炼铝E. 电解冰晶石-氧化铝熔盐正确答案:ACD3. 下列属于减少中心疏松的措施有()A. 控制合适的过热度B. 控制合适的拉坯速度C. 二冷区采用强冷却制度D. 采用电磁搅拌技术正确答案:ABD4. 下列属于薄板坯连铸连轧生产工艺的有()A. CSP工艺B. ISP工艺C. FTSC工艺D. Conroll工艺E. QSP工艺正确答案:ABCDE5. 硫酸选择性浸出高冰镍的湿法精炼过程中,影响浸出过程的因素有()以及鼓入空气量。

铅冶炼根底知识铅是人类较早提炼出来的金属之一,炼铅术和炼铜术大致始于同一历史时期。

埃及前王朝时期〔早于公元前3000年〕即有用铅制作的小的人像,美索不达米亚于乌拉克三期〔Uruk Ⅲ,公元前3000年〕已用铅制作小容器或锤成薄片,在乌尔(Ur)遗址曾发现残破的铅质水管。

但是,直到公元前15世纪之后,铅才较常见于巴勒斯坦一带。

资源铅的矿物有原生硫化矿和次生氧化矿两种。

硫化矿的主要矿物为方铅矿〔PbS〕,常和闪锌矿(ZnS)、辉银矿(Ag2S)、黄铁矿(FeS2)等共生。

氧化矿主要有白铅矿(PbCO3)和硫酸铅矿(PbSO4)。

方铅矿是消费铅的主要矿物。

世界铅矿资源较丰富的国家有美国、加拿大、苏联、澳大利亚和墨西哥等。

中国铅矿资源也较多,分布于湖南、广西、广东、江西、江苏、云南、青海、甘肃、陕西等省区,著名的矿山有水口山、凡口、桃林等。

铅广泛用于制造铅合金。

铅合金大量用于制造蓄电池极板,铅管和铅板用作防腐材料。

铅对X射线和γ射线有良好的吸收性,广泛用作X光机和原子能装置的防护材料。

汽油内参加四乙基铅[Pb(C2H5)4]可进步其辛烷值。

用作颜料的铅化合物有铅白[2PbCO3?Pb(OH)2]、铅丹(Pb3O4)、铅黄(PbCrO4)、密陀僧 (PbO)等。

盐基性硫酸铅、磷酸铅和硬脂酸铅用作聚氯乙烯的稳定剂。

美国1979年用铅量比例为:蓄电池61%,汽油添加剂12%,颜料6%,弹药4%,建筑材料3%,电气2%,其他12%。

由于铅毒和经济等原因,某些领域中的铅,已经或即将为其他材料所代替。

铅的售价有下降的趋势。

1979、1980、1981年伦敦市场铅的平均价格分别为54.5、41.2、33.3美分/磅。

70年代末世界铅产量的80%以上用传统的烧结-鼓风炉流程消费,约10%用铅锌鼓风炉流程(I.S.P)消费,其他消费方法有波利顿(Boliden)电炉、改进膛式炉(BBU)和短窑等。

炼铅的原料主要是硫化铅矿,采出的矿石品位一般低于3%,须经选矿得到铅精矿再行冶炼。

第13讲金属材料及金属矿物的开发利用1.铅的冶炼大致过程如下: ①富集:将方铅矿(PbS)进行浮选; ②焙烧:2PbS +3O 2=====高温2PbO +2SO 2;③制粗铅:PbO +C=====高温Pb +CO↑;PbO +CO=====高温Pb +CO 2。

下列说法正确的是( )A .浮选法富集方铅矿的过程属于化学变化B .方铅矿焙烧反应中,PbS 是还原剂,还原产物只有PbOC .整个冶炼过程中,制取1 mol Pb 共转移2 mol 电子D .将1 mol PbS 完全冶炼成Pb 理论上至少需要6 g 碳2.硝酸铜是一种重要的工业产品,化学上有很多方法可以制取硝酸铜:①将铜溶于硝酸中;②先将铜与O 2反应生成CuO ,再溶于硝酸中;③将铜溶于N 2O 4的乙酸乙酯(溶剂,不参加反应)溶液中生成硝酸铜和一氧化氮。

下列认识或判断错误的是( ) A .方法③是最经济和环保的B .方法①中,若从经济和环保的角度考虑,用稀硝酸比用浓硝酸好C .方法②需要消耗能源,对环境不产生污染D .方法③中N 2O 4既是氧化剂又是还原剂 3.下列有关合金的说法正确的是( ) A .合金中至少含有两种金属 B .合金的熔点比成分金属高 C .合金的硬度比成分金属小 D .青铜器所用材料属于合金4.下列有关Al 、Fe 、Cu 的说法正确的是( ) A .三者对应的氧化物均为碱性氧化物 B .三者的单质放置在空气中均只生成氧化物C .制备AlCl 3、FeCl 3、CuCl 2均不能采用将溶液直接蒸干的方法D .电解AlCl 3、FeCl 3、CuCl 2的混合溶液时阴极上依次析出Cu 、Fe 、Al5.人们习惯上把金、银、铜、铁、锡五种金属统称为“五金”。

在“五金”顺序中,把一种金属的位置向后移一位,正好符合某化学规律。

这种金属和该化学规律是( ) A .铁、金属活动性顺序表 B .金、质量守恒定律 C .银、元素周期律D .铜、金属密度顺序表6.CuSO 4是一种重要的化工原料,其有关制备途径及性质如图所示。

思考题及作业

《铅冶金》部分的作业

1.请列举出铅的主要化合物及其重要性质;

2.请列举出各种提炼铅的方法并写出氧化还原熔炼的工作流程。

3. 请简述硫化铅精矿氧化焙烧时,各金属发生的反应及存在状态;

4. 请说出硫化铅直接氧化为金属铅的热力学条件,并通过MeS+2MeO=3Me+SO2的lg pSO2—T的关系图简要说明各杂质金属的反应。

5. 请根据C-O系反应ΔG -T关系图,说明CO还原和碳还原的热力学。

6. 硫化铅精矿烧结焙烧脱硫的程度与什么有关系,脱硫的目的是什么?

7. 试述烧结焙烧的过程及各个步骤的原则、作用;

8. 试述富氧鼓风烧结过程及其与单纯鼓风烧结和返烟烧结有什么不同?

9. 简述鼓风炉正常工作时的炉温分布情况以及熔炼完成后的熔炼产物组成情况;

10. 请简述QSL氧化熔炼的特点及工艺流程;

11. 请简述闪速氧化熔炼(Kivcet)氧化段和还原段的冶炼过程。

12. 简述烟化炉的性能参数及吹炼过程;

13 简述烟化炉处理炉渣的原理。

14. 试述粗铅火法精炼流程,并简述熔析法除铜的原理和过程;

15. 试述粗铅精炼除砷、锑、锡的方法,并说明氧化精炼过程;

16. 电解精炼的工艺是怎样的,请写出粗铅电解精炼阳极和阴极的主要反应;

17. 请指出粗铅电解精炼前都有哪些杂质元素,铅阳极中杂质元素的行为?

18. 请简述再生铅的原料及原料的炼前处理过程;

19. 再生铅废料的熔炼技术有哪些,请分别简要进行说明;

20. 试述废蓄电池渣泥固相电解还原法回收含铅废料的原理、过程及工艺。

21. 与火法炼铅相比,湿法炼铅有那些特点?

22. 湿法炼铅大致有哪几类方法,简述碱浸出过程。

23. 写出利用利用蓄电他铅废料生产三盐基硫酸铅的方法和操作流程;

24. 简述有色金属电解中铅阳极材料的应用情况;

25. 举例谈谈你对铅产品深加工的发展趋势。